Волков Строительные машины. Среднее профессиональное образование

Скачать 5.2 Mb. Скачать 5.2 Mb.

|

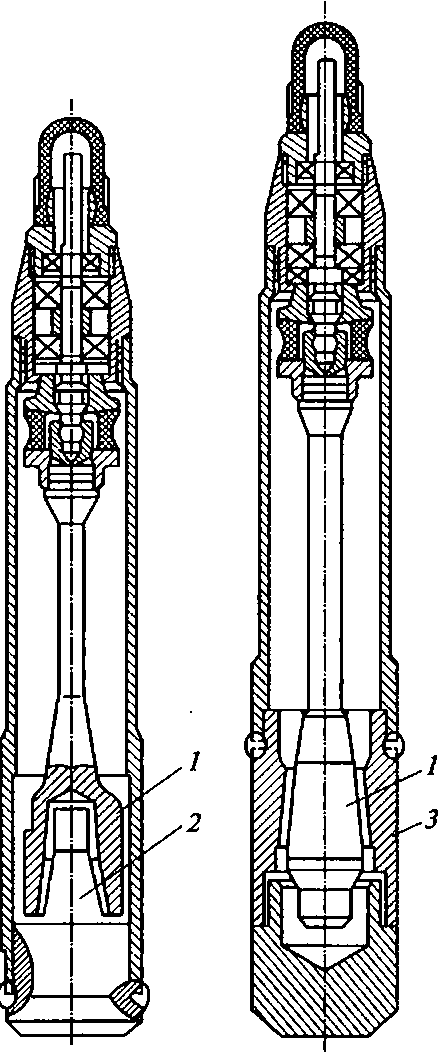

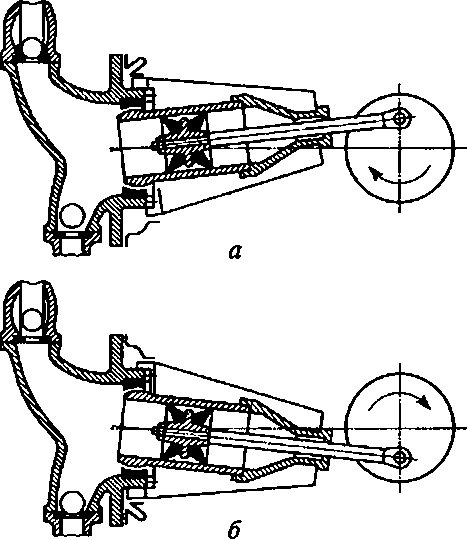

диаметр поршня, м и его ход, м; п — число ходов поршня в минуту; к^ коэффициент объемного наполнения =0,7... 0,85).Вакуумирование применяют, в основном, для устройства бетонных полов толщиной до 300 мм путем удаления из бетонной смеси части воды с одновременным уплотнением под действием атмосферного давления через отсасывающие плиты. Реализующее этот процесс оборудование (вакуум-агрегат и вакуум- маты) обычно используют вместе с виброрейкой и затирочными машинами (см. гл. 25).  Рис. 24.8. Вибронаконечники планетарных вибраторов с внутренней (а) и наружной (б) обкаткой Вакуум-агрегат состоит из вакуумного бака и гидробака с вакуум-насосом. Отсасывающий вакуум-мат представляет собой филь- трующее полотнище с отверстиями, объемно-профилированной пластмассовой сеткой и верхним герметизирующим матом с рукавом для отвода водовоздушной смеси. Вакуум-матом накрывают обработанный виброрейкой участок пола, после чего включают вакуум-насос. Вследствие разрежения в полости отсасывающего мата водовозушная смесь по гибкому рукаву отсасывается из бетонного покрытия и поступает в вакуумный бак, где вода фильтром отделяется от воздуха и стекает в гидробак. Контрольные вопросы

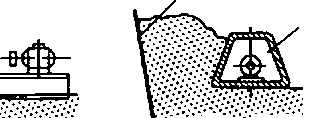

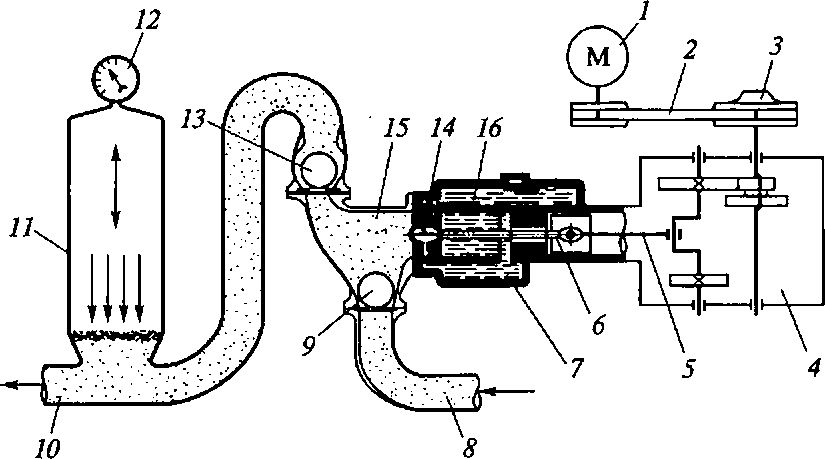

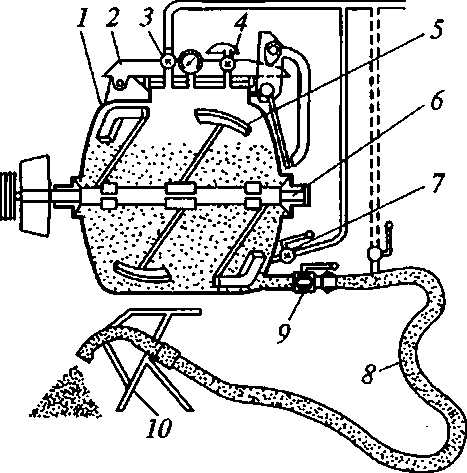

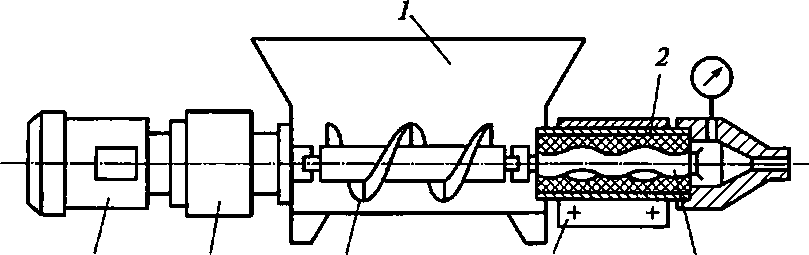

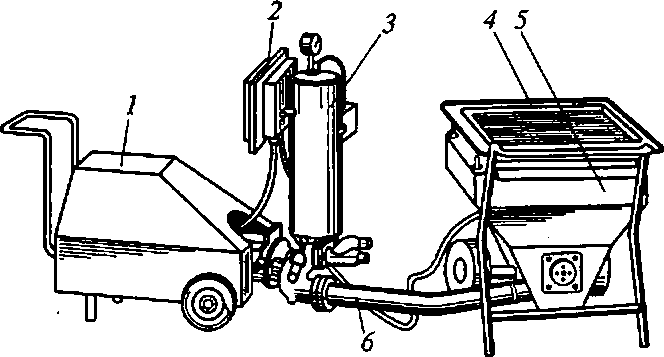

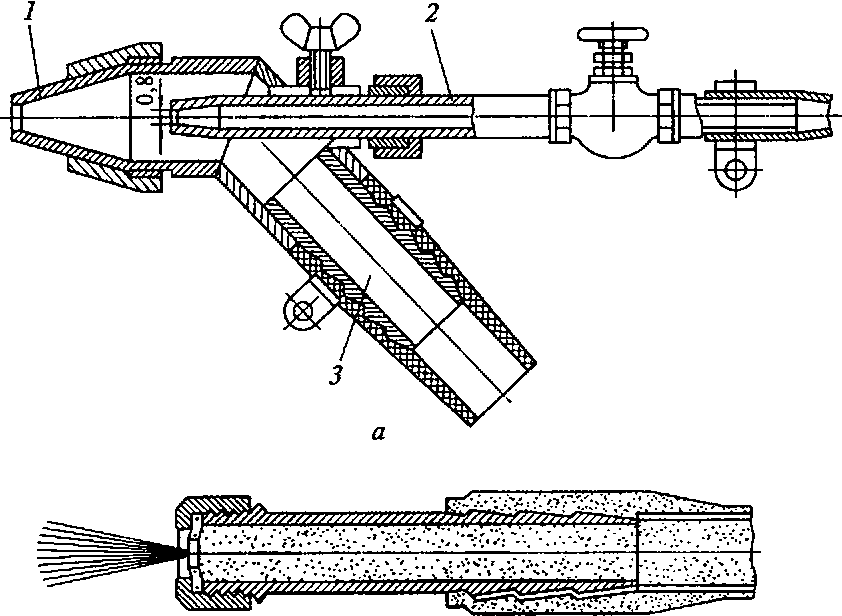

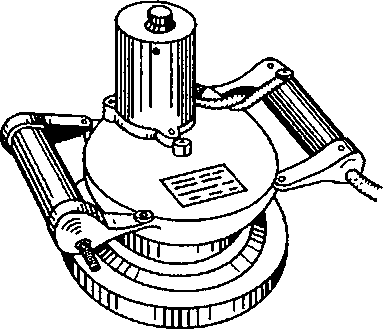

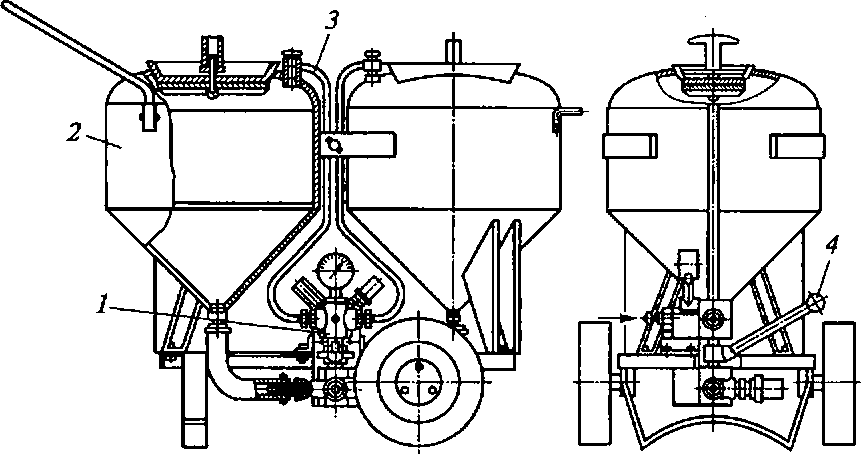

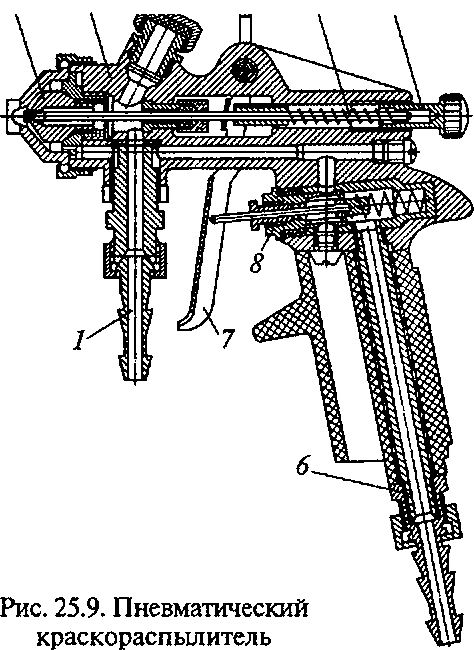

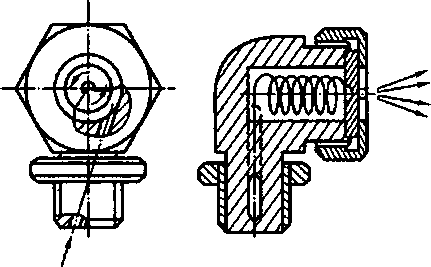

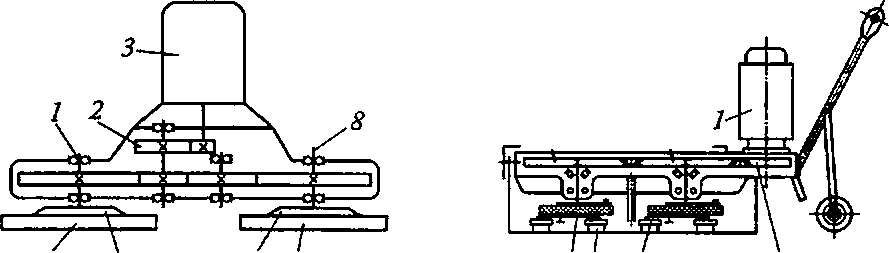

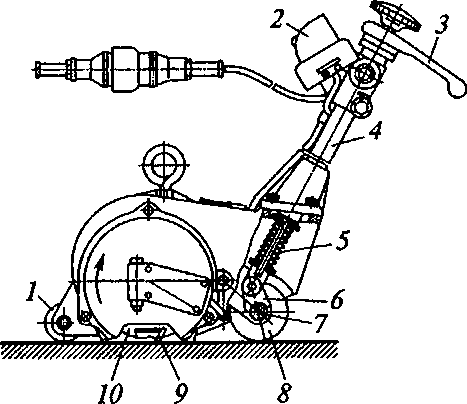

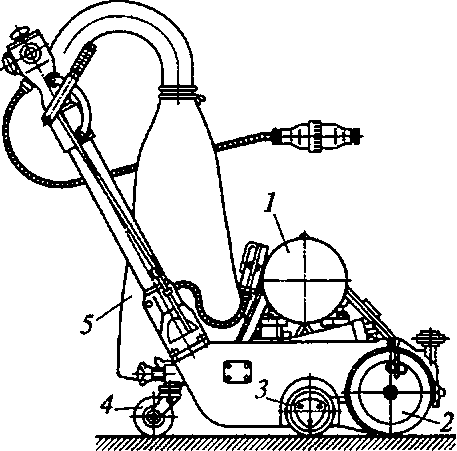

Для подачи жестких растворов штукатурные станции оборудуют пневматическими нагнетателями (рис. 25.2). Рабочую емкость 1, представляющую собой лопастной смеситель принудительного действия, заполняют сухими компонентами (вяжущим и песком) и водой, после чего ее закрывают крышкой 2, через краны 3 и 7 нагнетают внутрь сжатый воздух и приводят во вращение вал б с лопастями 5. Готовую смесь вместе с воздухом выпускают в растворовод 8 через кран 9. На выходе из растворовода скоростной напор смеси уменьшается посредством гасителя 10. При превышении давления в емкости более 0,7 МПа воздух стравливается в атмосферу через предохранительный клапан 4. Пневматические нагнетатели обеспечивают подачу раствора 2,5...8 м3/ч на высоту до 80 м или на расстояние до 200 м по горизонтали. В состав штукатурной станции включен также компрессор для подачи сжатого воздуха к пневморас- пылительным форсункам при нанесении раствора на оштукатуриваемую поверхность. Передвижные агрегаты цикличных смесителей принудительного перемешивания с оп- Рис. 25.3. Растворонасос с качающимся рокидными барабанами при- цилиндром: меняют для приготовления ра-  Рис. 25.2. Пневматический растворона- гнетатель  а — всасывание; б — нагнетание створов ИЗ местных КОМПО-  7 6 5 4 3 Рис. 25.4. Винтовой растворонасос нентов непосредственно на строительном объекте. Для транспортирования составов и их нанесения на обрабатываемые поверхности применяют объемные поршневые противоточные (рис. 25.3) (с подачей до 3 м3/ч при дальности до 100 м по горизонтали и до 30 м по вертикали) и винтовые (с подачей до 1 м3/ч при дальности до 100 м по горизонтали и до 50 м по вертикали) растворонасосы. Винтовые растворонасосы (рис. 25.4) используют для перекачивания как штукатурных растворов на гипсовых вяжущих, так и разного рода замазок, шпатлевок, мастик и малярных составов. Рабочим органом растворонасоса является винт 3, вращающийся в резиновой обойме 2 от электродвигателя 7 через редуктор 6. Материал загружают в бункер 1, где он подается шнековым питателем 5 к винтовой паре и далее — в растворовод. При изнашивании внутренней рабочей полости обоймы ее поджимают стяжным хомутом 4. Поэтажные штукатурные агрегаты (рис. 25.5) применяют при небольших объемах штукатурных работ. Агрегат состоит из двух основных сборочных единиц: растворонасоса 1 и приемного бункера 5, смонтированных на колесах и соединенных резиноткане-  Рис. 25.5. Поэтажный штукатурный агрегат вым рукавом 6. Растворонасос, обычно противоточный, с непосредственным воздействием поршня на раствор, укомплектован ресивером 3 и пультом управления 2. Готовый раствор загружают на вибросито 4, установленное в верхней части приемного бункера. Агрегат обеспечивает подачу до 1 м3/ч раствора на расстояние до 15 м по вертикали или до 50 м по горизонтали. Для нанесения штукатурных растворов на поверхность применяют воздушные (компрессорные) и безвоздушные (бескомпрессор- ные) форсунки (рис. 25.6). В полость наконечника-сопла воздушной форсунки (см. рис. 25.6, а) по двум каналам одновременно подается раствор (по каналу 3) и сжатый воздух (по трубке 2). Последний при выходе из сопла 1 распыляет раствор, образуя факел, что способствует равномерному нанесению раствора на поверхность. Размеры факела регулируют изменением расхода сжатого воздуха или изменением расстояния между воздушной трубкой 2 и выходным отверстием сопла. Воздушные форсунки применяют для нанесения на оштукатуриваемую поверхность растворов подвижностью 6... 12 см при крупности песка до 2,5 мм.  Рис. 25.6. Штукатурные форсунки: а — компрессорная с центральной подачей сжатого воздуха; б — бескомпрессорная б Бескомпрессорные форсунки (см. рис. 25.6, б) используют для работы с более подвижными растворами. По сравнению с воздушными форсунками они более просты, но не обеспечивают ста бильного факела, что приводит к неравномерному нанесению раствора и частому засорению сопел. Нанесенный на оштукатуриваемую поверхность раствор разравнивают вручную, после чего наносят накрывочный слой, который разравнивают ручными штукатурно-зати- рочными машинами — пневматическими и электрическими (рис. 25.7). Рабочим органом электрической затирочной машины является вращающийся диск, к которому через штуцер в одной из рукояток подводится вода для смачивания затираемой поверхности. При повышенных требованиях к оштукатуренным поверхностям в отношении водо- и газонепроницаемости, жаростойкости и кислотоупорности, а также повышенной механической прочности применяют торкретные установки. В состав установки входят: цемент-пушка, компрессор, бак для воды, гибкие шланги для сухой смеси, воды, воздуха и сопла. Компоненты поступают в рабочую камеру сопла раздельно, где они смешиваются и под действием сжатого воздуха выбрасываются из сопла, с силой ударяясь о покрываемую поверхность. Обычно поверхности оштукатуривают послойно, нанося каждый последующий слой после начала схватывания предыдущего. Торкретные установки обеспечивают подачу 1,5...4 м3/ч сухой смеси на расстояние до 200 м по горизонтали и до 80 м по вертикали при рабочем давлении сжатого воздуха 0,4 МПа. 25.2. Машины и оборудование для малярных работ Малярные работы включают подготовку поверхностей под окраску (ее очистку, снятие наплывов, расшивку трещин и подмазку отдельных мест, проолифку, нанесение слоя шпатлевки с ее разравниванием и шлифованием), приготовление шпатлевочных и малярных составов, огрунтовку и собственно окраску. Подлежащие окраске поверхности очищают от пыли сжатым воздухом или щетками, а сильно загрязненные поверхности — шлифовальными машинами или металлическими электрощетками. Наплывы снимают ручными электрическими или пневматическими молотками. При необходимости на бетонных поверхностях делают насечку для лучшего сцепления наносимого на них слоя шпатлевки.  Рис. 25.7. Штукатурно-затироч- ная машина с электроприводом Малярные составы приготавливают в централизованных цехах производственных предприятий строительных организаций, приобъектных колерных мастерских и на передвижных малярных станциях. Централизованное предприятие оснащено в основном стационарным оборудованием. В состав оборудования приобъектных колерных мастерских и передвижных малярных станций входят: ме- лотерки, краскотерки, смесители, насосы-эмульгаторы, электроклееварки, вибросита, а также средства механизации для транспортирования и нанесения составов. При больших объемах работ и централизованной доставке шпатлевки в полиэтиленовой таре для шпатлевочных работ применяют малярные агрегаты, состоящие из размещенного в технологической последовательности оборудования для дозирования, транспортирования и нанесения отделочных материалов на обрабатываемые поверхности пневматическими или безвоздушными распылителями. Агрегаты изготовлены на базе винтовых насосов и комплектуются применительно к конкретным условиям работы для определенных объемов и отделочных материалов. Они обеспечивают подачу до 0,4 м3/ч при дальности до 80 м по горизонтали или до 50 м по вертикали. При небольших объемах работ применяют шпатлевочные установки (рис. 25.8) передвижные (на колесах). Установка состоит из двух герметично закрываемых баков 2 с распределительными аппаратами /, удочки 7, соединяющего их материального рукава 5 и  Рис. 25.8. Установка для нанесения жидкой шпатлевки воздушных шлангов 3 и 6, соединяющих баки и удочку с компрессором, который не входит в состав установки. Шпатлевку наносят на обрабатываемую поверхность поочередно, сначала расходуя материал из одного бака, а после переключения рукояткой 4 распределителя — из другого бака. После загрузки бака жидкой шпатлевкой и его герметизации в него подают сжатый воздух, под давлением которого шпатлевка поступает через распределительное устройство к головке 8 удочки, где она увлекается воздухом, подаваемым через шланг б, и в распыленном состоянии наносится на обрабатываемую поверхность. Производительность установки составляет до 200 м3/ч обработанной поверхности при рабочем давлении сжатого воздуха 0,7 МПа и расходе 0,5 м3/мин. Установка может быть также применена для нанесения на обрабатываемые поверхности синтетических, водно-меловых и водно- известковых окрасочных составов. Для поэтажной подачи и нанесения на обрабатываемые поверхности шпатлевок подвижностью от 7 см и более, а также грунтовых и водоклеевых красочных составов применяют передвижные шпатлевочные агрегаты на базе винтовых насосов. Шпатлевку наносят распылением с помощью сжатого воздуха, подаваемого к удочке от компрессора под давлением 0,5... 0,7 МПа. При нанесении грунтовок и водных красочных составов сжатый воздух не используют, так как для распыления достаточно давления, развиваемого насосом (2 МПа). Для окраски поверхностей применяют окрасочные агрегаты с распылением окрасочных составов и нанесением их на окрашиваемые поверхности краскораспылителями или удочками. Различают переносные и передвижные, пневматические и безвоздушного распыления окрасочные агрегаты. Все агрегаты отечественного производства имеют, как правило, электрический привод. Передвижной окрасочный агрегат по устройству и принципу действия сходен с передвижной шпатлевочной установкой. Передвижные окрасочные агрегаты работают от воздушных компрессоров с подачей воздуха до 0,5 м3/мин и рабочим давлением 0,4 МПа. Вместимость красконагнетательного бака 16... 100 л. Производительность агрегата достигает 500 м2/ч окрашенной поверхности. При небольших объемах окрасочных работ применяют переносные окрасочные агрегаты производительностью до 50 м2/ч окрашенной поверхности, работающие от диафрагменного компрессора с подачей воздуха до 0,05 м3/мин при рабочем давлении 0,4 МПа. Вместимость бачка для краски составляет 0,7 л. Рабочими органами окрасочных агрегатов являются пневматические краскораспылители низкого (до 0,1 МПа) и высокого (более 0,1 МПа) давления. Пневматические краскораспылители различного назначения (для окраски фасадов домов, стен промышленных зданий, крупных металлоконструкций; для окрашивания приборов отопления, панелей в кухнях и санузлах, а также во всех других случаях при небольших объемах работ; для художественных работ) различаются между собой размерами и формой отпечатка факела. Конструктивно их выполняют по сходным схемам (рис. 25.9). Краска поступает к головке 2 распылителя по каналу 1 в передней части корпуса 3, а воздух — по каналу 6 в рукоятке. Подачу краски регулируют винтом 5, соединенным с иглой 4, а подачу воздуха — устройством 8, приводимым в движение курком 7. При нажатии на курок сначала к головке подается воздух и только после этого игла от крывает канал для прохода краски. При отпускании курка сначала прекращается подача краски и только потом воздуха. Этим обеспечивается предварительный обдув воздухом окрашиваемой поверхности, исключается выброс крупных капель краски на нее при отпускании курка. Пневматические краскораспылители обеспечивают высокое качество окрашивания, надежны и просты в работе и обслуживании. Их существенным недостатком являются значительные потери (до 30%) краски на так называемое туманообразование. Эта краска, не достигая окрашиваемой поверхности, уносится сжатым воздухом, резко ухудшая условия работы в закрытых помещениях. Некоторое улучшение условий работы достигается за счет применения пневматических краскораспылителей низкого давления. В настоящее время наиболее эффективно применение в строительстве безвоздушного способа окрашивания, при котором потери краски могут быть снижены до 2 %, а оператор может работать без применения каких-либо защитных средств. 2 3 ^ 4 5  Окрасочный агрегат (рис. 25.10, а) состоит из насоса 1 высокого давления (до 30 МПа) мембранного или поршневого типа, краскораспылителя 2 и соединяющего их материального шланга 3. На рис. (рис. 25.10, б) представлена кинематическая схема агрегата с насосом мембранного типа. Насос приводится в движение электродвигателем 7 через упругую муфту 6. При вращении маховика 9 с наклонной рабочей поверхностью плунжер 11 совершает  Рис. 25.10. Окрасочный агрегат безвоздушного распиливания: а — общий вид; б — кинематическая схема возвратно-поступательное движение, сообщая колебательное движение мембране 12 через буферную жидкость, которая поступает в буферную зону из корпуса 8через сетчатый фильтр 10. Соответственно колебаниям мембраны происходит всасывание краски из расходной емкости через фильтр 15 и клапан 13 и ее нагнетание через клапан 4 по материальному шлангу 3 к краскораспылителю 2. Давление нагнетания регулируют устройством 5, перепускающим часть рабочей жидкости из буферной зоны в корпус 8. При перекрытом канале краскораспылителя и работающем насосе красочный состав возвращается в расходную емкость по трубопроводу 16 через перепускной клапан 14. Один насос может обслуживать несколько краскораспылителей. Особенно эффективно применять окрасочные агрегаты безвоздушного распыления при больших объемах работ с Рис. 25.11. Форсунка краскопульта расходом краски до 7 л/мин и дальности подачи по вертикали до 100 м. В этом случае их производительность превышает 600 м2/ч. Для работы с водно-меловыми и водно-известковыми составами небольшой вязкости применяют краскопульты — ручные или приводные насосы, от которых по материальному шлангу состав поступает к краскораспылителю (форсунке) (рис. 25.11) под давлением 0,4 МПа, касательно к ее внутренней полости, вследствие чего закручивается и вылетает из форсунки, образуя факел в виде полого конуса. 25.3. Машины и оборудование для отделки полов Бетонные полы затирают сразу же после вакуумной обработки. Для грубого заглаживания поверхностей бетонных и мозаичных полов применяют трех- и четырехлопастные машины со сменными лопастями различной ширины. Широкие лопасти используют для затирки, а узкие — для железнения поверхности бетона. Для более качественной отделки полов применяют дисковые затирочные машины (рис. 25.12) с двумя вращающимися навстречу друг другу рабочими дисками 4 и 7 из древесно-стружечных плит. Для самоустановки дисков в плоскости вращения они соединены с валами 1 и 8 редуктора 2 резиновыми мембранами 5 а 6. Рабочие диски приводятся в движение от асинхронного электродвигателя 3 через редуктор. Пульт управления с пакетным выключателем и краном для подачи воды в зону обработки установлены на рукоятке, закрепленной на корпусе машины.  4 5 6 7 5 4 3 2 Рис. 25.12. Кинематическая схема дисковой затирочной машины Рис. 25.13. Мозаично-шлифоваль- ная машина Для шлифования и полирования полов из мозаики, мрамора, гранита и т. п. материалов применяют мозаично-шлифовальные машины (рис. 25.13). Они приводятся в движение электродвигателем 1 или, реже, — двигателем внутреннего сгорания через зубчатый редуктор 2. Принципиальные схемы устройства и работы этих машин сходны с таковыми для дисковых затирочных машин и отличаются от последних рабочим инструментом, в качестве которого приме няют трехгранные абразивные камни 4, закрепленные в державках Зна планшайбах 5. Частота вращения рабочих органов составляет 250...750 об/ мин. Меньшие скорости используют при грубой обдирке поверхностей, а большие при тонком шлифовании и полировании. Для улучшения процесса шлифования в рабочую зону подают воду. Для строжки деревянных полов применяют строгальные машины (рис. 25.14). Их рабочим органом является вращающийся барабан 10, на периферийной поверхности которого установлены ножи 9. Барабан приводится во вращение либо обращенным электродвигателем с неподвижным ротором и вращающимся статором, выполненным заодно с барабаном, либо вынесенным на корпус машины электродвигателем через ременную передачу. Копирная плоскость отслеживается одним передним 1 и двумя задними 8 роликами. Последние свободно установлены на оси 7траверсы 6, положение которой регулируют рукояткой 3 через подпружиненную тягу 5, чем достигается требуемая глубина строгания. Стружка выносится из зоны строгания воздушным потоком, создаваемым крыльчаткой вентилятора, установленного на валу ножевого барабана. Запускают и останавливают электродвигатель магнитным пускателем 2, установленным на стойке 4. Строжку выполняют в два прохода: продольным при глубине строгания 2... 2,5 мм и поперечным (чистовым) — 0,5... 1 мм. Производительность машины составляет до 40 м2/ч. Для шлифования дощатых и паркетных полов применяют шлифовальные машины барабанного и дискового типов.  Рис. 25.14. Машина для строгания деревянных полов  Рис. 25.15. Машина барабанного типа для шлифования дощатых и паркетных полов Шлифовальная машина барабанного типа (рис. 25.15) по устройству и принципу работы сходна с рассмотренной выше строгальной машиной с вынесенным на корпус машины приводным электродвигателем. Отличия заключаются в следующем. Копирная поверхность отслеживается двумя передними 3, регулируемыми по высоте, и одним задним 4 рояльного типа роликами. Рабочим инструментом служит шлифовальная шкурка, закрепляемая на шлифовальном барабане 2 по слою резины. Барабан установлен перед передними роликами, высотным положением которых регулируют глубину шлифования. Продукты шлифования выносятся потоком воздуха, создаваемым крыльчаткой вентилятора, приводимого общим электродвигателем 1, и оседают в сборном мешке 5. Шлифуют полы в два приема — продольной и поперечной проходкой. Производительность машины достигает 60 м2/ч обработанной поверхности. |