Волков Строительные машины. Среднее профессиональное образование

Скачать 5.2 Mb. Скачать 5.2 Mb.

|

|

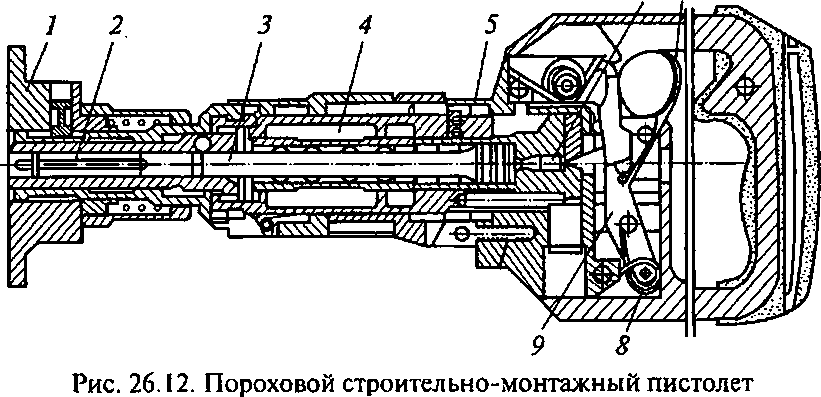

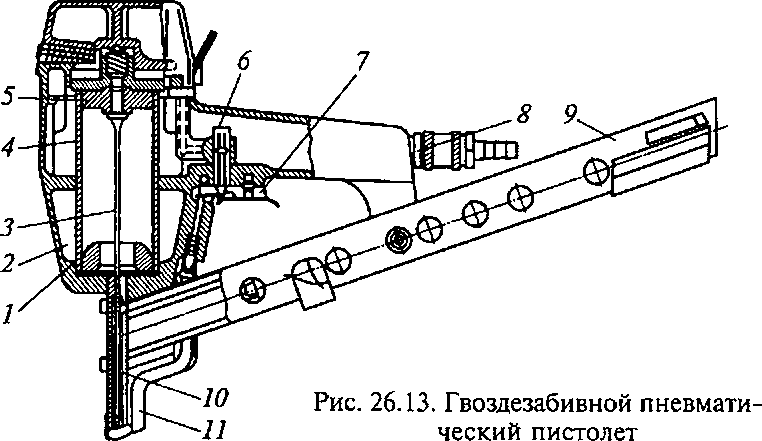

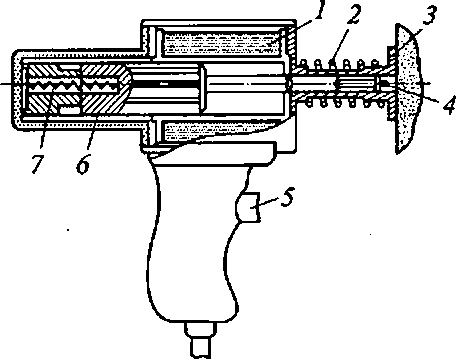

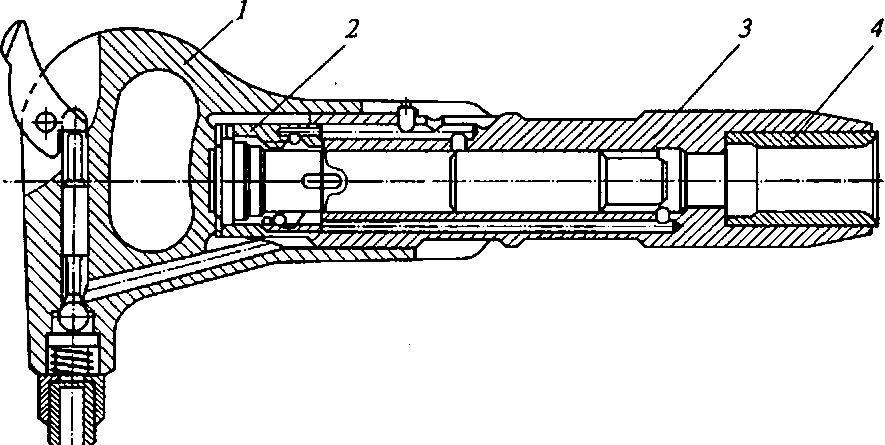

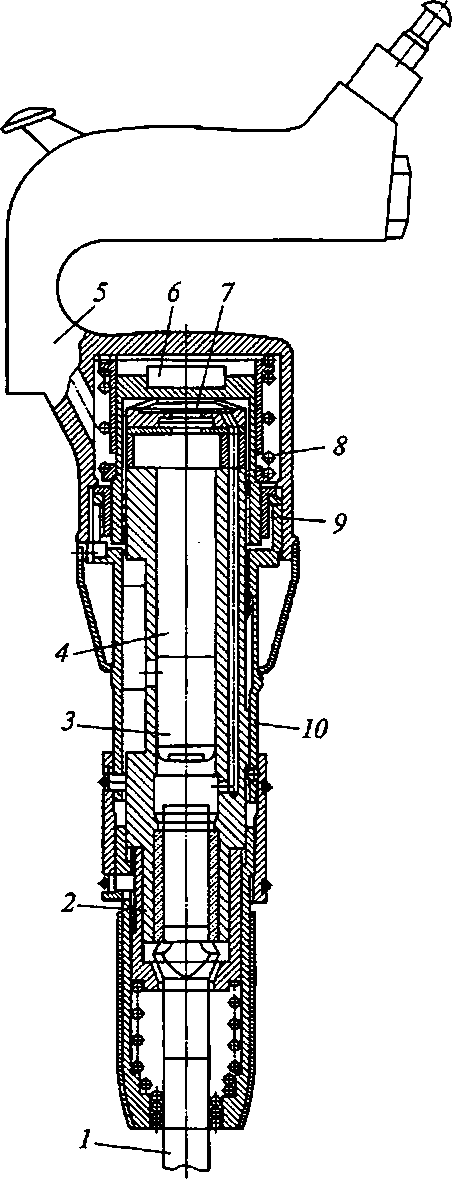

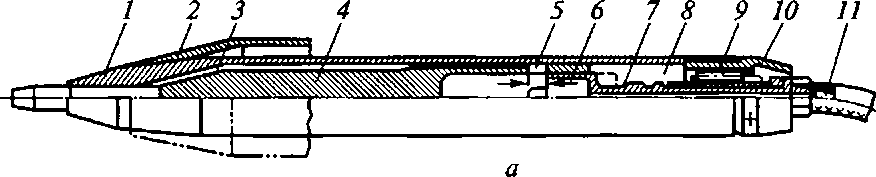

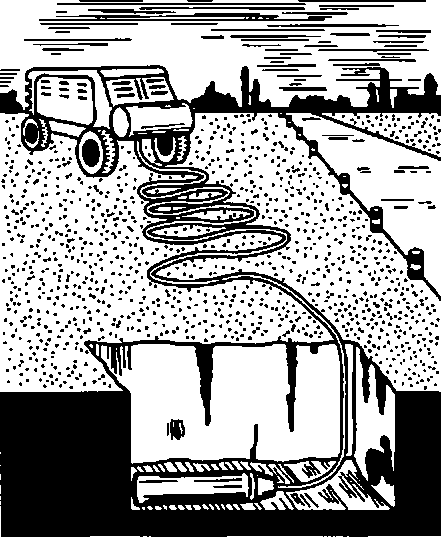

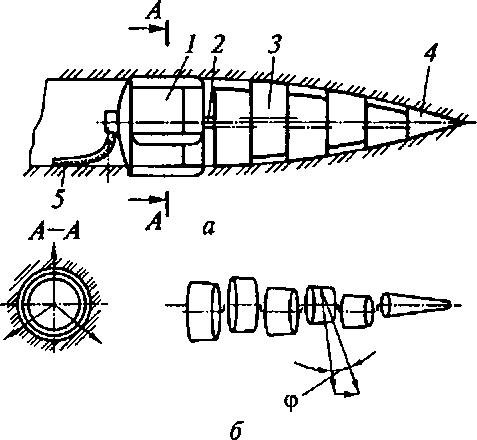

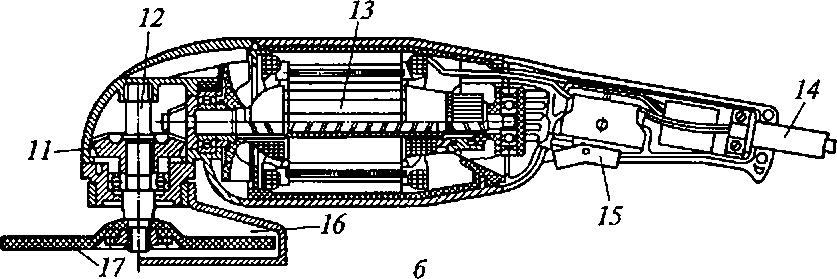

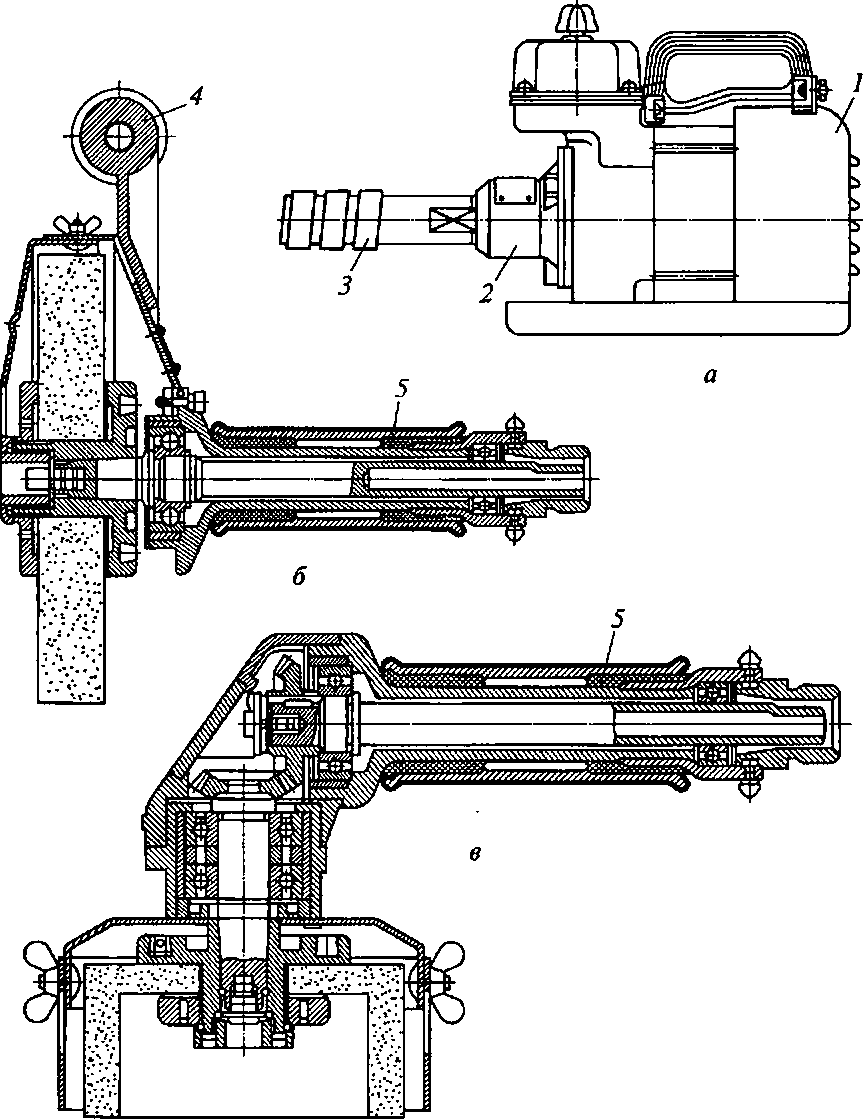

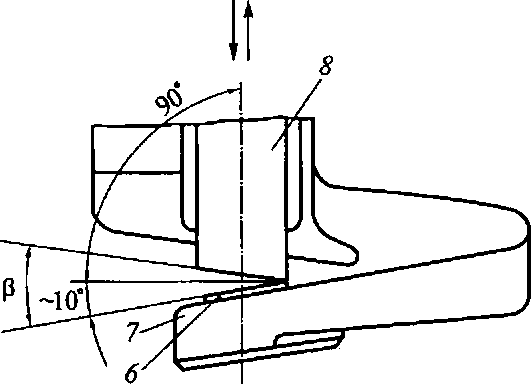

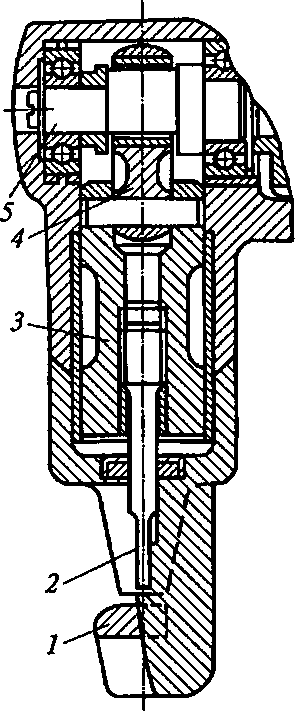

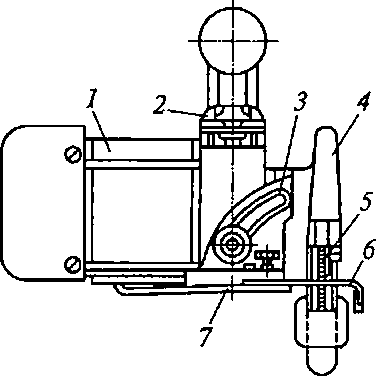

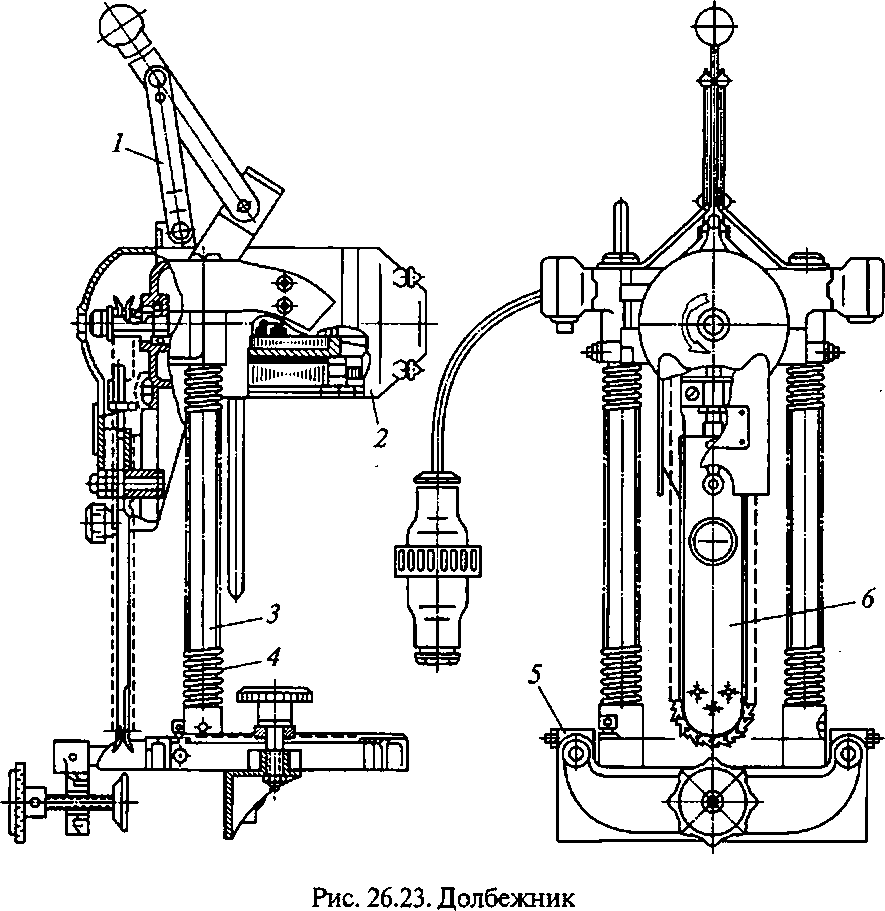

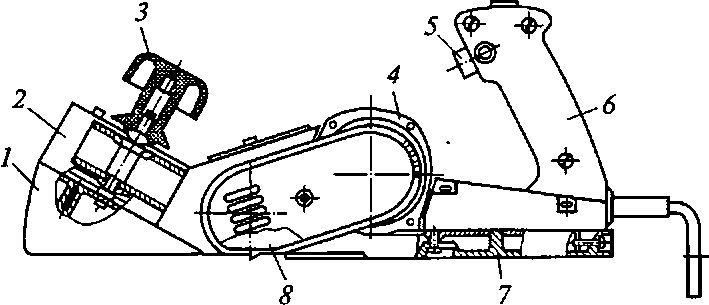

Резьбонарезные машины с электрическим и пневматическим ротационным двигателями применяют для нарезания резьбы в сквозных и глухих отверстиях. Эти машины отличаются от сверлильных инструментом, в качестве которого применяют метчики, и реверсивным устройством в трансмиссии, передающей движение от электродвигателя рабочему органу. Трансмиссия электрической резьбонарезной машины (рис. 26.11) состоит из двух планетарных передач 11—10—9—8 (при неподвижном венцовом колесе 9) и 4—5—2. Шпиндель 7, свободно перемещаемый вдоль оси центрального колеса, на внешнем конце имеет патрон для крепления метчика с хвостовиком квадратного сечения, а на внутреннем конце — жестко соединенную с ним двухстороннюю кулачковую полумуфту 6. При нажатии на корпус машины в направлении подачи полумуфта 13, жестко соединенная с венцовым зубчатым колесом 8, входит в зацепле- рис. 26.11. Кинематическая схема ние с полумуфтой 6, вследствие резьбонарезной машины чего шпинделю передается от электродвигателя 12 правое вращение (на завинчивание метчика). Для возвратного вращения метчика (на его вывинчивание из резьбового отверстия) в случае нарезания резьбы в сквозных отверстиях корпус машины подают на себя. При этом полумуфта 6, удерживаемая в осевом направлении упирающимся в торцовую поверхность отверстия метчиком, выходит из зацепления с полумуфтой 13 и, при дальнейшей подаче корпуса на себя входит в зацепление с полумуфтой, выполненной заодно с центральным зубчатым колесом передачи второй ступени. В результате этих действий шпинделю сообщается левое вращательное движение с более высокой скоростью, и метчик вывинчивается из нарезанной им резьбы. В случае нарезания резьбы в глухих отверстиях ее глубину регулируют упором 3, закрепляя его на корпусе машины винтом 7. При достижении установленной глубины упор приходит в соприкосновение с телом нарезаемой детали, препятствуя дальнейшему перемещению корпуса в осевом направлении, а вращающийся шпиндель с ввинчивающимся в отверстие метчиком перемещается на отверстие, выводя полумуфту 6 из зацепления с полумуфтой 13. Для вращения метчика в обратном направлении поступают так же, как и в случае нарезания сквозных отверстий. В отличие от нарезания резьбы вручную (направляющим, режущим и калибрующим инструментами) в ручных машинах используют метчики для нарезания резьбы в один проход. Монтажные сборочные молотки или пистолеты применяют для забивки крепежных изделий (гвоздей, скоб, дюбелей). Крепежное изделие вставляют в ствол пистолета и одноразовым воздействием на него поршня-ударника забивают его в деревянное, металлическое, кирпичное или бетонное основание. В зависимости от вида привода различают пороховые, пневматические и электромагнитные молотки. Пороховые молотки (рис. 26.12) предназначены для забивки дюбелей различного исполнения (дюбель-гвоздь, дюбель-винт — 6 7  с винтовой нарезкой хвостовика) в бетон до марки 400 включительно, сталь с пределом прочности до 450 МПа, кирпич. В работе порохового молотка используется принцип действия огнестрельного оружия. Дюбель 2 и пороховой патрон 6закладывают в ствол 5. Далее молоток прижимают установленным на переднем конце прижимом 1 к основанию, предназначенному для забивки дюбеля, и нажимают на спускной рычаг 7. Под действием пружины 8 рычаг 9 ударяет острием наконечника в капсюль патрона, вследствие чего находящееся в нем воспламеняющееся от удара вещество поджигает порох. Образующиеся при этом пороховые газы, увеличиваясь в объеме, выталкивают из ствола поршень 3, который ударяет по хвостовику дюбеля, внедряя его в основание. После перемещения поршня в переднюю часть ствола полость последнего соединяется с камерой 4, через которую отработанные пороховые газы выбрасываются в атмосферу. Тип патронов выбирают в зависимости от размеров забиваемых дюбелей и механических свойств оснований. Пороховые молотки комплектуют сменными стволами и поршневыми группами соответственно размерам дюбелей. Пневматические молотки, называемые также гвозде- или ско- бозабивочными пистолетами, применяют для забивки гвоздей и скоб в деревянные, древесно-волокнистые, древесно-стружечные, цементно-стружечные и другие основания. Они бывают специальными — для забивки крепежных элементов определенного вида и универсальными — для забивки нескольких видов крепежных элементов. В гвоздезабивном пневматическом пистолете (рис. 26.13) комплект гвоздей помещают в магазин 9, откуда они по одному поступают в ствол 10. Гвоздь забивают ударом по его шляпке штоком 3 при перемещении поршня 5 в направляющем цилиндре 4 к стволу от давления сжатого воздуха, поступающего от компрессора  через штуцер 8 и клапан б в надпоршневую полость (прямой ход). Клапан б открывается пусковой скобой 7 при условии, что предохранительная скоба 11 будет прижата к основанию (месту забивки гвоздя). После отпускания скобы 7 или (и) отжатия предохранительной скобы 11 доступ воздуха в надпоршневую полость прекращается, и поршень со штоком возвращается в исходное положение под давлением воздуха в аккумулирующих камерах 2, которые заряжались при прямом ходе поршня через отверстия 7 в направляющем цилиндре. Электромагнитный монтажный пистолет (рис. 26.14) используют для забивки дюбелей в основание из различных материалов. Они работают от выносных компактных электронных преобразователей с частотой менее 50 Гц. Энергию единичного удара (5 ...22 Дж) изменяют путем изменения частоты тока. 1 — силовая катушка; 2 — пружина; 3 — опорная плита; 4 — дюбель-гвоздь; 5 — выключатель; 6 — якорь-боек; 7 — возвратная пружина  Рис. 26.14. Электромагнитный монтажный пистолет: Клепальные молотки предназначены для установки заклепок диаметром до 36 мм в отверстия соединяемых клепкой металлических конструкций и их пластического деформирования (осаживания) в холодном и горячем состояниях с образованием за-  Рис. 26.15. Пневматический клепальный молоток: 1 — рукоятка с пусковым устройством; 2 — золотниковое воздухораспределительное устройство; 3 — ствол с ударной парой; 4 — концевая букса мыкающей головки. В качестве рабочего инструмента используют обжимки. Молотки работают в виброударном режиме. Наибольшее распространение получили пневматические клепальные молотки (рис. 26.15), представляющие собой поршневые двухкамерные машины, обычно с клапанной системой воздухораспре- деления. Основными параметрами молотков являются: энергия единичного удара, частота ударов, ударная мощность и удельный расход воздуха. Для молотков холодной клепки с использованием заклепок из алюминиевых сплавов и малоуглеродистой стали Ст1кп значения этих параметров составляют до 13 Дж; 30...45 Гц; до 400 Вт; 2,45 м3/(мин/кВт); для молотков горячей клепки с использованием заклепок из стали 20кп — соответственно 22,5...70 Дж; 8... 18 Гц; 400...560 Вт; 2,45 м3/(мин/кВт). В последнее время созданы клепальные молотки с гидроприводом. 26.4. Ручные машины для разрушения прочных материалов и работы по грунту Для разрушения асфальтобетонных покрытий, мерзлых грунтов, скальных пород, элементов конструкций из различных строительных материалов (камня, кирпича, бетона), пробивки отверстий в стенах и перекрытиях и т.п. применяют молотки и бетоноломы. Эти машины относятся к импульсно-силовым с возвратно-поступатель- ным движением рабочих органов (пилы или зубила — у молотков, пики или лопаты — у бетоноломов). Они выполнены по одинаковым принципиальным схемам, но отличаются друг от друга энергией удара, которая у электрических молотков составляет 2... 25 Дж, а у бетоноломов 40 Дж при электрическом и 90 Дж при пневматическом приводах. По сравнению с молотками бетоноломы имеют также большую массу. В рабочем состоянии молоток может занимать произвольное положение относительно обрабатываемого материала, а бетонолом — только вертикальное или близкое к нему положение при работе сверху вниз. В строительстве применяют преимущественно пневматические машины, которые значительно легче электрических и обладают большей энергией удара. Они менее энергоемки в изготовлении и не требуют использования дорогостоящих материалов, безопасны и просты в обслуживании и ремонте. Их недостатком является низкий КПД и большая стоимость энергии питания. Однако решающую роль в определении себестоимости единицы продукции играют трудовые затраты, определяемые техническими параметрами машины, в том числе массой и габаритными размерами. В пневматическом рубильном молотке (рис. 26.16) поступательное движение рабочего органа 7, закрепленного во втулке подвижного ствола 2, обеспечивается за счет ударов по его хвостовику бойком 3, перемещаемым в цилиндрической части 4 ствола путем попеременной подачи в нижнюю и верхнюю полости цилиндра сжатого воздуха. Клапанный механизм 7 воздухораспределения расположен в верхней части ствола. Рукоятка 5 молотка вместе с корпусом 10 виброизолирова- на пружиной 8, поступающим в камеру 9 сжатым воздухом и буфером 6. Отечественной промышленностью выпускаются молотки с энергией удара 8... 56 Дж с частотой соответственно 40... 10 Гц и массой 5.5...11 кг. Для образования глухих и сквозных скважин (горизонтальных, вертикальных, наклонных) в однородных грунтах до IV категории включительно применяют пневматические пробойники (для скважин диаметром 55... 300 мм) и раскатчики грунта (для скважин диаметром 55...2000 мм).  Рис. 26.16. Рубильный молоток Пневматический пробойник (рис. 26.17, а) работает в им- пульсно-силовом режиме. Он перемещается в грунте за счет возвратно-поступательного движения ударника 4, перемещающегося в корпусе 1 и наносящего удары либо по наковальне, передней части корпуса (при движении на скважину), либо по задней гайке 10 (при движении из скважины). Движение в прямом направлении, на скважину, обеспечивается подачей сжатого воздуха от компрессора по гибкому шлангу 11 к патрубку 7 и далее, через камеру 6 и окна 5, в полость между ударником и передней частью корпуса — камеру 3. Из-за разности воспринимающих давление сжатого воздуха площадей со стороны камер 6 и 3 ударник перемещается вправо. В конце этого перемещения происходит выхлоп воздуха из камеры 3 через окна 5 в полость 8 и далее, через отверстия амортизатора 9, в атмосферу, вследствие чего ударник сначала останавливается, а затем, с возрастанием давления воздуха в камере 6 перемещается влево, нанося удар по наковальне. Для возвратного движения (из скважины) вращением шланга 11 и соединенного с ним патрубка 7 последний вывинчивают из гайки 10, перемещая его в положение, 6 показанное штриховой линией, увеличивая этим ход ударника в направлении к задней гайке до сообщения окон 5 с полостью 8 так, что выхлоп отработавшего воздуха происходит одновременно с ударом ударника по задней гайке. При перемещении же ударника в направлении передней части корпуса из-за амортизирующего действия находящегося в камере 3 воздуха удара по наковальне не происходит. Импульсное перемещение пробойника в грунте является результатом разбаланса между генерируемыми ударами активными силами и силами трения корпуса о стенки скважины. При движении ударника в обратном направлении (после удара) этот баланс восстанавливается, и возвратного перемещения всего пробойника не происходит. Поэтому необходимым условием проходки скважины пробойником является наличие сил трения между корпусом и стенками скважины. Этим объясняется, в частности, необходимость имитации указанных сил трения специальными устройствами при запуске машины.  Рис. 26.17. Пневматический пробой- — ник (а) и горизонтальные проколы в грунте (б)  Горизонтальные проколы в грунте выполняют обычно из предварительно отрытых приямков (рис. 26.17, б). Для предотвращения самопроизвольного вращения патрубка и изменения вслед ствие этого направления движения пробойника шланг от компрессора укладывают змейкой и заневоливают. В зависимости от прочности грунта и диаметра скважины последнюю пробивают несколькими проходками пробойника со сменными уширителями 2. Для проходки глухих скважин обязателен описанный выше реверс движения пробойника для его извлечения из скважины. В случае сквозных скважин могут быть применены более простые нереверсивные пробойники. Пробойники применяют также для забивки металлических труб и анкеров, для глубинного уплотнения грунта, рыхления слежавшихся насыпных материалов и других подобных работ. Основными параметрами пробойников являются: энергия удара на прямом ходу, частота ударов, диаметр и длина скважины, а также скорость проходки. Давление сжатого воздуха составляет 0,5... 0,7 МПа, а его удельный расход — 0,05... 0,22 м3/(с/кВт). Пробойники отличаются простотой устройства и обслуживания. Основной недостаток — ограниченная область применения. Их используют для работы только в однородных нескальных грунтах немерзлого состояния с каменистыми включениями не более 0,15 м. При работе в неоднородных грунтах из-за боковых реактивных сил грунта возможно значительное отклонение пробойника от заданного курса. Раскатчики грунта (рис. 26.18) являются самодвижущимися машинами непрерывного действия, предназначенными для образования скважин в грунте методом его постепенного уплотнения рабочим органом в виде конических катков 3, установленных на шейках эксцентрикового вала 2. Первый (направляющий) каток 4 свободно посажен на ось вала, а все остальные катки с возрастанием их диаметров от лидерного к замыкающему катку свободно посажены на шейки вала, каждая из которых, а следовательно и ось поддерживаемого ею катка, развернута относительно предыдущей шейки на угол <р так, что при вращении вала происходит завинчивание всего устройства в осевом направлении (на скважину) с одновременным уплотнением Рис. 26.18. Раскатчик грунта: грунта в стенках скважины  а — принципиальная схема; б — схема раз- обкатывающимися ПО НИМ ворота катков катками. Реактивный мо мент воспринимается замыкающим катком 1 с ребрами по его периферии. Вращение валу передается от встроенного в замыкающий каток мотор-редуктора, питаемого электроэнергией от внешнего источника через кабель 5. В диапазоне диаметров разрабатываемых скважин 55...250 мм мощность двигателя при скорости проходки 20 м/ч составляет 0,3... 5,5 кВт, а масса машины до 150 кг. Масса наиболее мощных раскатчиков (для разработки скважин 2000 мм) достигает 25 т при мощности двигателя до 270 кВт. Они работают с частичной выемкой грунта, для чего их дооборудуют винтообразной лопастью на замыкающем катке. 26.5. Ручные машины для шлифования материалов Ручные шлифовальные машины по объему выпуска занимают второе место после ручных сверлильных машин, что объясняется большим разнообразием выполняемых ими операций и возможностью обработки самых различных материалов. Ими зачищают поверхности, сварочные швы, снимают грат после газовой резки металла, режут трубы и профильный металл, снимают фаски под сварку листового металла и труб, удаляют наплывы на металле, шлифуют металлические изделия, а также мрамор, гранит, зачищают ступени лестничных маршей и т. п. Ручные шлифовальные машины относятся к непрерывно-силовым и могут быть с вращательным, замкнутым и сложным движениями рабочего органа. В качестве приводов используют пневматические и электрические двигатели всех трех классов защиты от поражения электрическим током. По конструктивному исполнению шлифовальные машины могут быть: с вращательным движением рабочего органа — прямыми, угловыми, торцовыми и с гибким валом", машины с замкнутым движением — барабанного типа, машины со сложным движением — площадочного типа. В строительстве используют преимущественно машины вращательного движения. В качестве рабочего инструмента в прямых и угловых машинах и головках (в случае машин с гибким валом) применяют абразивные круги, эластичные диски, металлические щетки, а также войлочные, фетровые и хлопчатобумажные круги, реже шлифовальные шкурки на матерчатой основе. Главным параметром прямых и угловых машин и головок является диаметр абразивного круга (40... 160 мм — для прямых и 80...230 мм — для угловых). Прямая пневматическая и угловая электрическая ручные шлифовальные машины приведены на рис. 26.19. Ротационный пнев- модвигатель 7 (см. рис. 26.19, а) пневматической шлифовальной машины с прямым вращением рабочего органа — шпинделя 5 приво-  Рис. 26.19. Ручные шлифовальные машины: а — прямая пневматическая; б — угловая электрическая дится в движение сжатым воздухом, поступающим от компрессора через пусковое устройство и центробежный регулятор частоты вращения после открывания впускного клапана 9 нажатием на курок 10. Вращательное движение шпинделю передается непосредственно от вала пневмодвигателя через муфту 6. Абразивный круг 2 закрепляют на конце шпинделя, зажимая его между двумя фланцами 1 и 4. Для защиты от поражения осколками абразивного круга в случае его возможного разрушения абразивный круг закрывают кожухом 3 на половину его диаметра. В угловой шлифовальной машине (рис. 26.19, б) встроенный в ее корпус электродвигатель 13 питается электроэнергией от внешнего источника, с которым он соединен кабелем 14. Включают двигатель выключателем 15. Вращение шпинделю 12 с закрепленным на его конце рабочим инструментом 7 7 передается от электродвигателя через одноступенчатый конический редуктор 77. Как и в случае прямой машины, рабочий инструмент защищен на половину его диаметра кожухом 16. 10 а Шлифовальная машина с гибким валом (рис. 26.20, а) состоит из вынесенного электродвигателя 7 и двух сменных головок — прямой (рис. 26.20, б) и угловой (рис. 26.20, в). Вращательное движение шлифовальным головкам от электродвигателя передается гибким валом 3, который соединен с двигателем кулачковой муфтой 2 одностороннего вращения. В случае включения двигателя на реверсивное движение муфта отключает гибкий вал от двигателя, предохраняя его от возможного повреждения при таком включе-  Рис. 26.20. Ручная шлифовальная машина с гибким валом (а) и прямой (б) и угловой (в) сменными головками нии. Другой конец гибкого вала соединяется с одной из указанных выше шлифовальных головок. Оператор удерживает шлифовальную головку за рукоятку 5 (см. рис. 26.20, 6 и в), облицованную виброзащитным слоем на резиновой основе. Прямая головка снабжена, кроме того, дополнительной рукояткой 4 для прижатия рабочего инструмента к обрабатываемой поверхности. Эффективность работы шлифовальных машин в значительной мере зависит от режима работы, прежде всего, от стабилизации частоты вращения рабочего органа при изменении внешней нагрузки, а также от прочности и износостойкости рабочего инструмента. В машинах с асинхронными электрическими двигателями стабильность частоты вращения обеспечивается жесткой механической характеристикой самого двигателя, а в машинах с коллекторными двигателями, имеющими мягкую механическую характеристику, для этой цели применяют электронные регуляторы, дублированные независимыми центробежными предохранительными устройствами. Их устанавливают на валу якоря двигателя. Они отключают питание двигателя от сети при превышении номинальной частоты вращения более чем на 15 %. Эта мера вызвана необходимостью предотвратить разрыв шлифовального круга при запредельной частоте его вращения на холостом ходу в случае выхода из строя электронного регулятора. В машинах с пневматическими двигателями частоту вращения стабилизируют центробежными регуляторами 8 (см. рис. 26.19, а), частично перекрывающими входное отверстие для сжатого воздуха, поступающего в двигатель, при повышении его частоты вращения и тем самым уменьшающим последнюю. Шлифовальные круги используют в качестве основного вида рабочего инструмента при работе шлифовальных машин с вращательным движением рабочего органа. Они состоят из естественных или искусственных абразивных кристаллов высокой твердости и прочности и керамической, бакелитовой или вулканито- вой связок. Круги с керамической связкой обладают высокой прочностью и износостойкостью, не засаливаются и легко режут металл, но чувствительны к ударным нагрузкам и нагрузкам на изгиб и не применяются для работы с окружной скоростью более 35 м/с. Крути с бакелитовой связкой обладают высокой прочностью и упругостью, что позволяет изготавливать их толщиной менее 1 мм и работать со скоростью до 75 м/с при выполнении отрезных операций. Круги с вулканитовой связкой более упруги, они эластичны, обладают высокой режущей способностью, но имеют низкую теплостойкость, из-за чего их рабочие скорости не превышают 18 м/с. Для резки различных материалов применяют армированные отрезные круги, состоящие из электрокорунда или карбида кремния, бакелитовой связки, стеклосетки и металлической втулки для точной посадки круга на шпиндель машины. Допустимая скорость этих кругов 80... 110 м/с. Армированные круги обладают повышенной стойкостью на излом при боковых нагрузках. При резке круг подают на разрезаемую деталь так, чтобы плоскость его вращения была перпендикулярна разрезаемой поверхности, а при зачистке угол между плоскостью вращения круга и зачищаемой поверхностью должен быть в пределах 15...40°. Плоско- и ленточно-шлифовальные машины применяют для выполнения доводочных работ. В плоскошлифовальной машине рабочий орган в виде платформы с закрепленной на ней шлифовальной шкуркой совершает сложное, возвратно-поступательное или орбитальное плоскопараллельное движение в плоскости обработки. Основными параметрами этих машин являются размер платформы и частота возвратно-поступательных движений. Рабочим органом ленточно-шлифовальной машины является натянутая на два барабана (приводной и натяжной) бесконечная абразивная лента, совершающая движение по замкнутой траектории. Основными параметрами этих машин являются размеры абразивной ленты и скорость ее движения. Оба типа машин оборудуют устройствами для отсоса пыли — продуктов шлифования. 26.6. Ручные машины для резки, зачистки поверхностей и обработки кромок материалов Для разрезания как гладкого, так и гофрированного листового металла, арматуры и других материалов применяют вырубные, ножевые, прорезные, дисковые и рычажные ножницы с электрическим, пневматическим или гидравлическим приводом. Наибольшее распространение в строительстве получили вырубные и ножевые ножницы, пригодные для резки металла толщиной до 4 мм, в то время как, например, дисковые ножницы способны разрезать металл толщиной не более 1 мм. Вырубные ножницы обеспечивают точность раскроя, чистоту реза и ровность кромок. Рабочим органом вырубных ножниц служит ползун 3 (рис. 26.21, а) с закрепленным в нем пуансоном 2, совершающий возвратно-поступательное движение от электрического или пневматического двигателя через редуктор (на рис. 26.21, а не показаны), эксцентриковый вал 5и шатун 4. В процессе резания используется принцип долбления. При разрезании листового материала «от края» его заводят в щель между матрицей 1 и пуансоном 2, после чего включают двигатель и, по мере вырубания прорези шириной, равной диаметру рабочей части пуансона, перемещают машину по размеченному для вырубки контуру. За каждый ход пуансона снимается стружка серповидной формы. При вырубании люков и окон в середине листовой заготовки сначала на границе вырубаемого контура просверливают отверстие, в которое заводят держатель с матрицей, после чего работают по описанной выше схеме. Разновидностью вырубных ножниц являются кромкорезы, предназначенные для подготовки кромок деталей под сварку. Ножевые ножницы (рис. 26.21, б) предназначены для резки листового металла в основном от края листа. Приводная часть ножевых ножниц унифицирована с вырубными ножницами. Режущая головка состоит из подвижного 8 и неподвижного 6 ножей, закрепленных соответственно в ползуне и на улитке 7. Металл раз-  Рис. 26.21. Вырубные ножницы (а) и режущая головка ножевых ножниц (б) резают в результате возвратно-поступательного движения подвижного ножа при ручной подаче во время его холостого хода. Неподвижные ножи могут иметь наклонную, как показано на рис. 26.21, б, или пер- а пендикулярную направлению движения П = подвижного ножа режущую кромку. В последнем случае снижается усилие ручной подачи. Скорость резания ножевыми ножницами выше, чем вырубными. Производительность ножевых ножниц Kn(2e-f) 1000 tgp ' где П — производительность ножевых ножниц, м/мин; К — коэффициент отдачи (К = 0,7...0,9); я — частота двойных ходов подвижного ножа в минуту; е — эксцентриситет эксцентрикового вала, мм; / — коэффициент, учитывающий упругую деформацию деталей механизма головки, мм (/= 1,1 мм); р — угол между кромками ножей в вертикальной плоскости, Для резки труб диаметром до 1200 мм и обработки фасок на их торцах под сварку применяют труборезы с рабочим инструментом в виде резцов, абразивных отрезных кругов, дисков, ножевых и ленточных полотен.  Труборезы с резцовым инструментом имеют электрический или пневматический двигатель мощностью 0,6 кВт и рабочую головку с планшайбой и закрепленными на ней резцами. Планшайбу с отверстием в ее средней части закрепляют на трубе. Последнюю обрабатывают путем вращения планшайбы и радиальной подачи резцов. Труборезы этого типа (массой до 26 кг) обрабатывают трубы из углеродистых сталей диаметром 15... 20 и 245... 273 мм при толщине стенок 5... 25 мм. Труборезы с рабочим инструментом в виде абразивного круга для обработки труб диаметром 150... 1200 мм с толщиной стенок до 15 мм чаще всего изготавливают на базе угловых шлифовальных электрических ручных машин, устанавливаемых на специальных каретках, обкатывающихся по окружности трубы. Шаберы используют для чистовой обработки поверхностей и кромок металлических деталей. Шаберы совершают возвратно-поступательное движение с размахом 20 мм и частотой 20 Гц. Привод может быть электрическим или пневматическим с эксцентриковым преобразовательным механизмом. Для очистки труднодоступных металлических поверхностей и кромок применяют зачистные молотки виброударного действия с рабочим инструментом в виде зубила (зубилъно-зачистные молотки) и пучка стальных подвижных игл, встроенных в промежуточный поршень, на который воздействует ударник (пучковые зачистные молотки). Наибольшее распространение получили пневматические зачистные молотки с энергией удара 1... 8 Дж и частотой ударов 60 Гц. 26.7. Ручные машины для распиловки, долбежки и строжки материалов В эту группу ручных машин входят пилы, рубанки и долбежни- ки обычно с приводом от электродвигателей. По сравнению с машинами для резания металлов деревообрабатывающие машины имеют более высокие скорости резания (до 30...50 м/с). Мощность их приводных двигателей превышает 0,6 кВт. Эти машины оборудуют устройствами для сбора стружки и пыли. Дисковые пилы (рис. 26.22) получили наибольшее распространение для распиловки древесины. Их применяют для продольного и поперечного резания древесных материалов толщиной до 100 мм, а также для изготовления в столярных изделиях цапф и шипов, для пригонки деталей при монтаже деревянных конструкций и других подобных работ. Рабочий инструмент дисковой пилы — стальной пильный диск 5 с зубьями на его периферии — закреплен на выходном валу одноступенчатого цилиндрического редуктора, приводимого во вращение электродвигателем 1. Двигатель, редуктор и пильный диск закреплены на опорной плите 7 в кронштейнах 3, позволяющих устанавливать пильную головку под углом 45... 90° к плите. Глубину пропила регулируют винтом 2. Для безопасности работ диск огражден подпружиненным кожухом 4. Для более точного реза служит направляющая линейка 6. Для предотвращения заклинивания пильного диска при продольной распиловке позади него устанавливают клин, своим нижним концом расширяющим пропил. Основными параметрами дисковых пил являются максимальная глубина пропила (45... 100 мм), диаметр пильного диска (125... 250 мм) и частота его вращения на холостом ходу (1500...4500 мин-1, большие значения соответствуют меньшим диаметрам пильного диска). Дисковые пилы применяют также для резки мрамора, камня и других материалов, заменяя пильный диск на абразивный. Цепные ручные пилы используют в основном для поперечной распиловки древесины инструментом в виде цепи с режущими и скалывающими звеньями, огибающей ведущую и натяжную звездочки и движущейся по замкнутой траектории в плоскости рабочей шины. В качестве приводных двигателей наиболее часто используют двухтактные ДВС и электрические коллекторные двигатели с двойной изоляцией. В последнее время в этих машинах применяют также гидропривод. Основными параметрами цепных пил являются: наибольший диаметр распиливаемой древесины (до 600 мм и более), длина рабочей шины, ширина пропила и скорость движения цепи. Цепные ручные пилы используют также для резания кирпичной кладки и других каменных материалов, для чего режущие части зубьев цепей армируют твердосплавными вольфрамо-кобаль- товыми пластинками. Ножовочные ручные пилы применяют как для прямолинейного, так и для фасонного (криволинейного с использованием гибких ножовочных полотен) резания дерева, пластмасс и металлов. Их рабочим инструментом двляется ножовочное полотно с горизонтальным (ножовка) или вертикальным (лобзик) расположением. При распиловке рабочий инструмент движется возвратно-поступательно, совершая рабочий ход в одном направлении и холостой ход в возвратном направлении при ручной подаче в направлении распила. Ножовочные полотна весьма чувствительны к из- гибным нагрузкам, особенно при распиловке металлов, поэтому для предотвращения их поломки плоскость полотна располагают строго перпендикулярно к распиливаемой поверхности.  Рис. 26.22. Дисковая пила В приводах ножовочных ручных пил наиболее часто используют электрические и пневматические двигатели, кривошипно-ша- тунные и эксцентриковые механизмы для преобразования враща тельного движения вала двигателя в возвратно-поступательное движение рабочего органа — ползуна — с закрепленным на нем ножовочным полотном. При использовании ножовочных ручных пил для резки металлических труб и профильного металла их комплектуют специальными зажимными приспособлениями. К основным параметрам ножовочных ручных пил относятся: размеры распиливаемых материалов, ширина или глубина пропила, ход (20...60 мм) и частота ходов (до 350 мин-1 при обработке металлов и до 3800 мин-1 при обработке дерева) ножовочного полотна. Машины для фасонной резки характеризуют также минимальным радиусом пропила на закруглениях, который составляет для древесины и пластмасс 15...30 мм. Долбежникн (рис. 26.23) предназначены для выборки пазов и гнезд прямоугольного поперечного сечения в деревянных изделиях. Дол- бежник представляет собой разновидность цепной пилы, установленной на опорных стойках 3 с возможностью вертикальной подачи вниз оператором с помощью рьгчажной рукоятки 7. В исходное положение машина возвращается пружинами 4. В приводах долбежни- ков чаще всего используют электрические асинхронные двигатели 2. Машину закрепляют на обрабатываемой детали (изделии) крепежными устройствами 5. В рабочем режиме рабочая шина 6 с долбежной цепью своим торцом врезается в обрабатываемую деталь, оставляя после ее возврата в исходное положение готовый паз (гнездо), по форме и размерам соответствующий поперечному контуру торцовой части рабочей шины. Для образования пазов большой ширины применяют шины с многорядными цепями. Фрезерные машины вращательного действия применяют для образования углублений в различных материалах (металле, дереве, пластмассах и др.). Рабочим инструментом фрезерной машины является фреза для радиального или торцового фрезерования. Наиболее широко используют машины с пальцевыми фрезами, закрепляемые на шпинделе машины цанговыми захватами. Фрезерная машина этого типа представляет собой фрезерную головку, перемещаемую оператором с помощью рукояток по вертикальным цилиндрическим направляющим. Наиболее часто в этих машинах используют электропривод мощностью 0,6...2 кВт. Фрезерные машины оснащены электронной системой защиты от перегрузок, устройством плавного регулирования частоты вращения шпинделя, устройствами для регулирования глубины фрезерования. Разновидностью фрезерных машин для обработки каменных материалов являются бороздоделы, предназначенные для образования борозд и пазов в бетоне, железобетоне и кирпиче при выполнении санитарно-технических, электромонтажных, штукатурных, облицовочных и каменных работ, в том числе для образования отверстий и выборки гнезд под розетки, выключатели и распределительные коробки. Основным рабочим инструментом явля-  ется дисковая фреза с алмазными зубьями, защищенная кожухом, сменным инструментом — сверлильная насадка для шлямбурных резцов с забурником с твердосплавными пластинами. Основными параметрами являются ширина и глубина паза, образующегося за один проход. Бороздоделы приводятся в движение электрическими двигателями мощностью от 270 Вт и более. Их оснащают устройствами для водяного охлаждения инструмента и отсоса пыли. В начале рабочего процесса бороздодел врезается в обрабатываемый материал на полную глубину, после чего его перемещают вручную вдоль разметки паза. Для облегчения перемещения бороздоделы оснащают роликовыми опорами. Рубанки (рис. 26.24) предназначены для строгания различных деревянных изделий. Рабочим органом служит вращающийся барабан 8 с закрепленными на его периферии двумя ножами, приводимый в движение электродвигателем 4 через клиноременную передачу или зубчатый редуктор. Корпус 2 рубанка с рукояткой 6  Рис. 26.24. Электрорубанок и пусковым устройством 5 в задней части опирается на заднюю плиту 7 и переднюю опору 1. Толщину снимаемой стружки регулируют винтом 3, изменяющим высотное положение опоры 1. Основными параметрами рубанков являются ширина (75... 160 мм) и глубина (1 ...3 мм) строгания за один проход. Для строгания рубанок перемещают вручную по обрабатываемой поверхности в пределах захватки, после чего его возвращают на исходную позицию для строгания смежной полосы или повторного прохода по прежней полосе. Рубанок можно использовать также в стационарном варианте, установив его неподвижно на верстаке ножами вверх и перемещая вдоль него обрабатываемую деталь. Для этого верстак оборудуют горизонтально установленными плоскими направляющими строго в плоскости опорных плит рубанка. Рабочие органы машин для обработки древесины имеют множество острых кромок, движущихся с высокой скоростью, в связи с чем эти машины являются средствами повышенной опасности. В числе мер их безопасной эксплуатации органы управления этими машинами выполняют таким образом, чтобы движение рабочему органу передавалось только при удержании пускового устройства (курка, рукоятки) пальцем руки оператора, а при его отпускании машина останавливалась бы. Эта мера исключает возможность работы неуправляемой машины. Защитные кожухи пил и стационарных рубанков закрывают рабочие органы и инструменты на холостом ходу. По окончании процесса резания они автоматически возвращаются в исходное положение. Контрольные вопросы

Список литературы

в. Дегтярев А. П., РейшА.К., Руденский С. И. Комплексная механизация земляных работ. — 2-е изд., перераб. и доп. — М.: Стройиздат, 1987. — 335 с.

Строительные машины: Учеб. для вузов / Д.П.Волков, Н.И.Алешин, В.Я.Крикун, О.Е.Рынсков; Под ред. Д.П.Волкова. — М.: Высш. шк., 1988.- 319 с.

Оглавление СТРОИТЕЛЬНЫЕ МАШИНЫ И СРЕДСТВА МАЛОЙ МЕХАНИЗАЦИИ 1 Предисловие 3 Глава 1. ОБЩИЕ СВЕДЕНИЯ О МЕХАНИЗАЦИИ И АВТОМАТИЗАЦИИ СТРОИТЕЛЬСТВА 7 1.1. Основные виды строительно-монтажных работ, их механизация и основные показатели оценки ее уровня 7 ^=Z/II„ (1.1) 9 1.2. Комплексная механизация 9 1.3. Автоматизация строительных процессов 11 |