Волков Строительные машины. Среднее профессиональное образование

Скачать 5.2 Mb. Скачать 5.2 Mb.

|

|

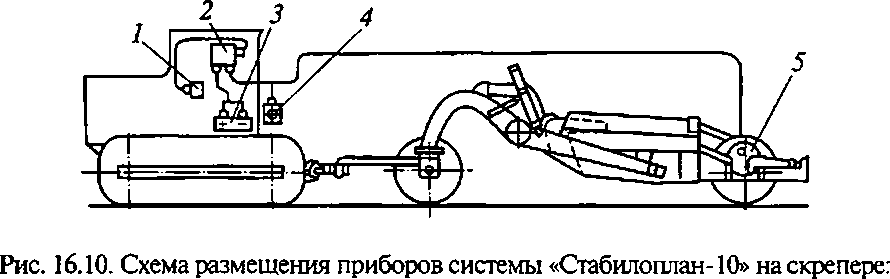

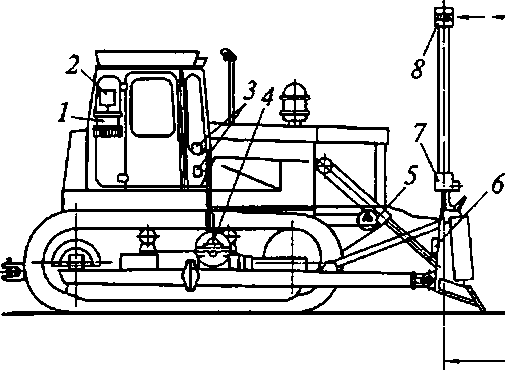

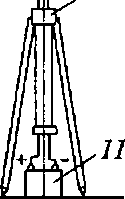

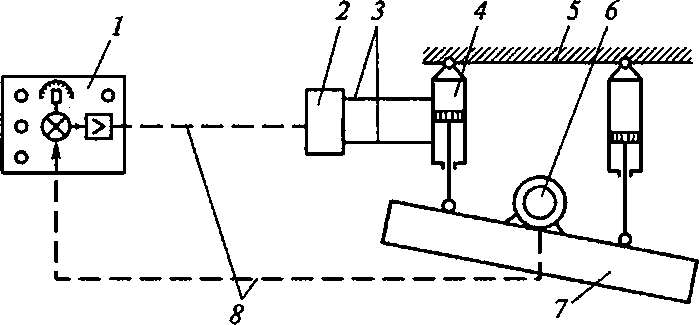

Система автоматического управления «Стабилоплан-10» состоит из преобразователя углового положения 5 (рис. 16.10), пульта управления 2, аккумуляторной батареи 3, блока управления 1 и гидрораспределителя 4с электрогидравлическим управлением. При отклонении ковша от заданного положения относительно горизонта маятник преобразователя подает электрический сигнал на блок управления, который после обработки последнего выдает команду электромагнитам гидрораспределителя гидравлической системы скрепера, управляющего гидроцилиндрами подъема и опускания ковша. При опускании ковша в процессе движения скрепера по неровной поверхности гидрораспределитель направляет рабочую жидкость в штоковые полости гидроцилиндров на подъем ковша, а при его подъеме — в их поршневые полости на опускание ковша. Система стабилизации отвала бульдозера, являющаяся частью САУ «Комбиплан-lOJl» (рис. 16.11), работает в описанном выше режиме. Так же работает САУ поперечной стабилизации углового положения отвала с преобразователем 6. Автоматические системы с маятниковыми преобразователями стабилизируют объект управления только по одному параметру. В описанном случае — по углу отклонения от заданного положения. Если по каким-либо причинам ковш оказался на отличном от первоначального уровне, то дальнейшая стабилизация будет осуществляться относительно этого нового уровня. Таким образом, рассматриваемая автоматическая система не гарантирует стабилизации по заданному уровню. Этого недостатка лишены копирные системы.  1 — блок управления; 2 — пульт управления; 3 — аккумуляторная батарея; 4 — гидрораспределитель; 5 — преобразователь углового положения  Рис. 16.11. Схема размещения приборов САУ отвалом бульдозера 9 10  1 г 5... 500 м Так, в САУ отвала бульдозера «Комбиплан-lOJI» подсистемы продольной и поперечной стабилизации рабочего органа работают в автономном режиме, на который САУ переключается с пульта управления 1. При работе же в копирном режиме лазерный луч, исходящий из излучателя 9, питаемого от аккумуляторной батареи 11 и установленного на треноге 10 на расстоянии 5...500 м, воспринимается фотоприемным устройством 8 на штанге 7, закрепленной на отвале бульдозера. При смещении отвала по высоте, а вместе с ним и фотоприемного устройства на электромагниты гидрораспределителей 3 подается соответствующая команда, и гидроцилиндры перемещают отвал до восстановления заданного уровня. На базе одного лазерного излучателя могут работать несколько бульдозеров (до 10), оборудованных системой «Комби- план-ЮЛ». Так же работает САУ ковша скрепера «Копир-стабилоплан-10», состоящая из описанной выше системы «Стабилоплан-10» и ко- пирного устройства. Для управления отвалом автогрейдера применяют САУ «Профиль-1» и «Профиль-2» и заменяющие их системы второго поколения «Профиль-10» и «Профиль-20». САУ «Профиль-1» и «Профиль-10» стабилизируют поперечные уклоны отвала, а САУ «Про- филь-2» и «Профиль-20», кроме того — его продольные уклоны. При работе автофейдера в автоматическом режиме с использованием САУ «Профиль-10» выходной сигнал датчика б (рис. 16.12), соответствующий поперечному положению отвала 7, сравнивается в полупроводниковом сравнивающем устройстве блока управления 1 с сигналом задатчика. При рассогласовании сигналов, превышающем зону нечувствительности системы, усилитель включает золотник 2, который соединяет напорную и сливную магистрали гидросистемы с соответствующими полостями управляемого гидроцилиндра 4.  Рис. 16.12. Блок-схема САУ «Профиль-10»: 1 — блок управления; 2 — электрогидрозолотник с гидроблоком; 3 — гидролинии; 4 — управляемый гидроцилиндр; 5 — рама автогрейдера; 6 — датчик; 7 — отвал; 8— электрическая проводка САУ «Профиль-20» включает в себя два канала управления — стабилизации углового положения отвала в поперечном направлении и его высотного положения относительно копира. Датчик поперечной стабилизации устанавливают на поперечной балке тяговой рамы, а щуповый датчик — на одном конце отвала. Сигнал датчика при отклонении отвала от заданного уровня по высоте преобразуется в команду управления аналогично описанному выше. В последнее время некоторые модели автогрейдеров оборудуют САУ «Профиль-30», включающей в себя подсистему «Профиль-20», дополнительно оборудованную подсистемой стабилизации заданного курса движения автогревдера путем воздействия на рулевое колесо. В рассматриваемые САУ включены также подсистемы, обеспечивающие защиту двигателя от перегрузки за счет снижения частоты вращения коленчатого вала. Для этого служит блок 2 (см. рис. 16.11), который в указанном режиме работы двигателя подает электрический сигнал на заглубление ковша, снижая тем самым его нагрузку. Контрольные вопросы

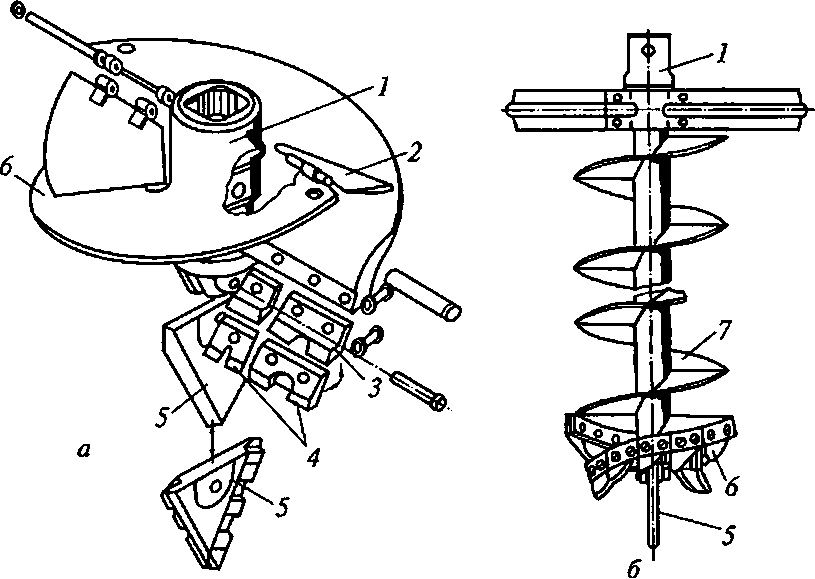

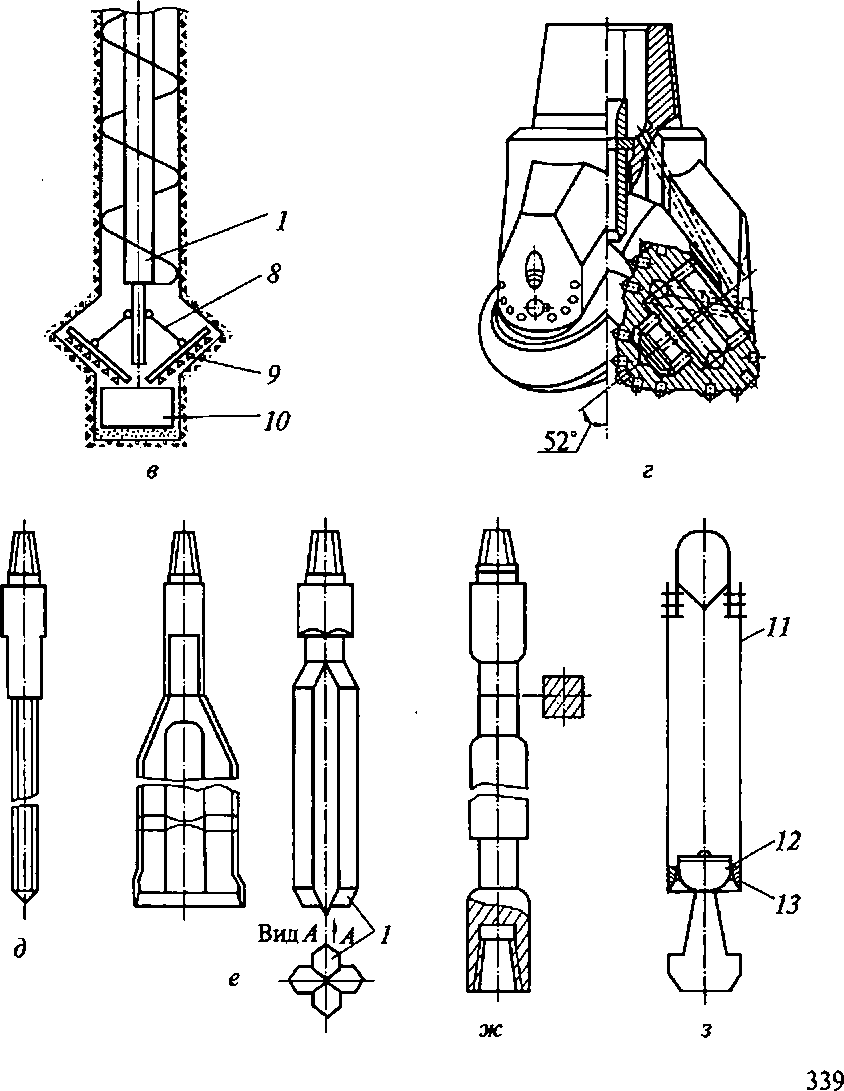

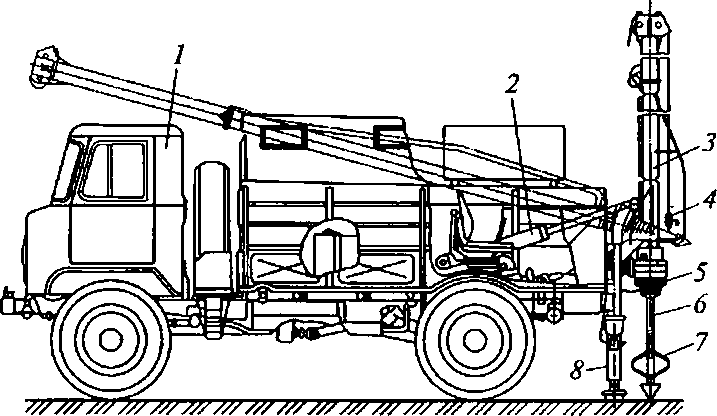

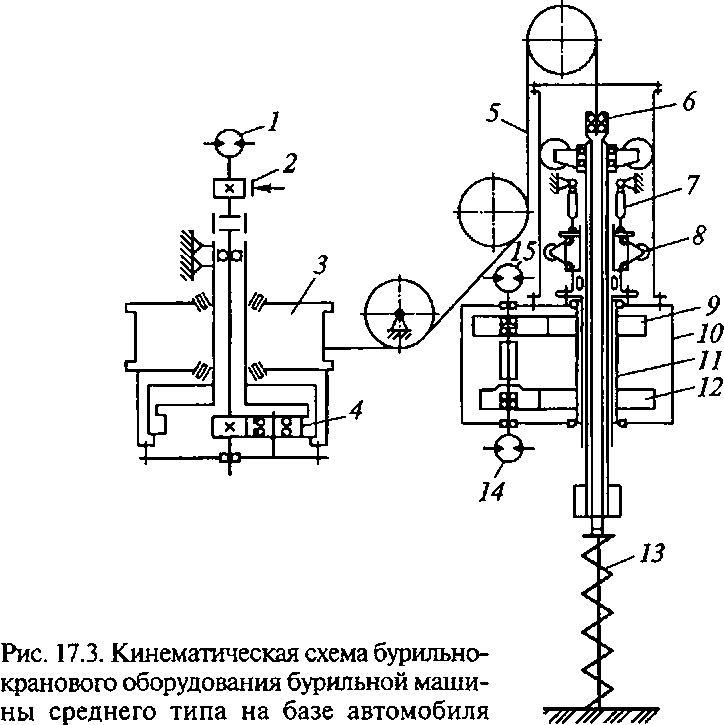

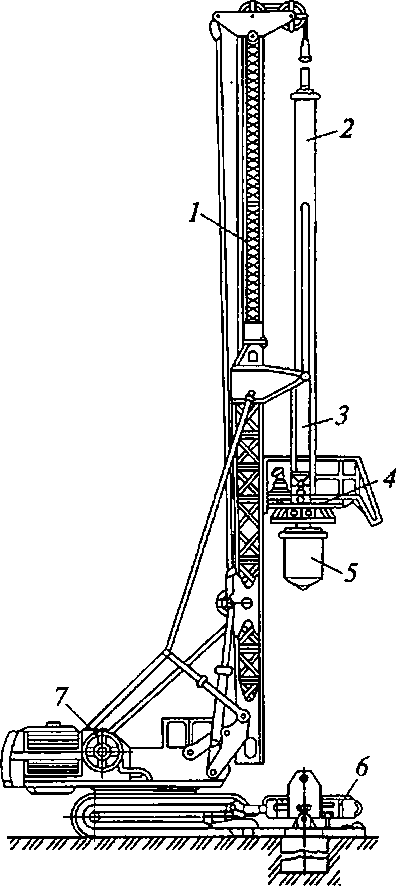

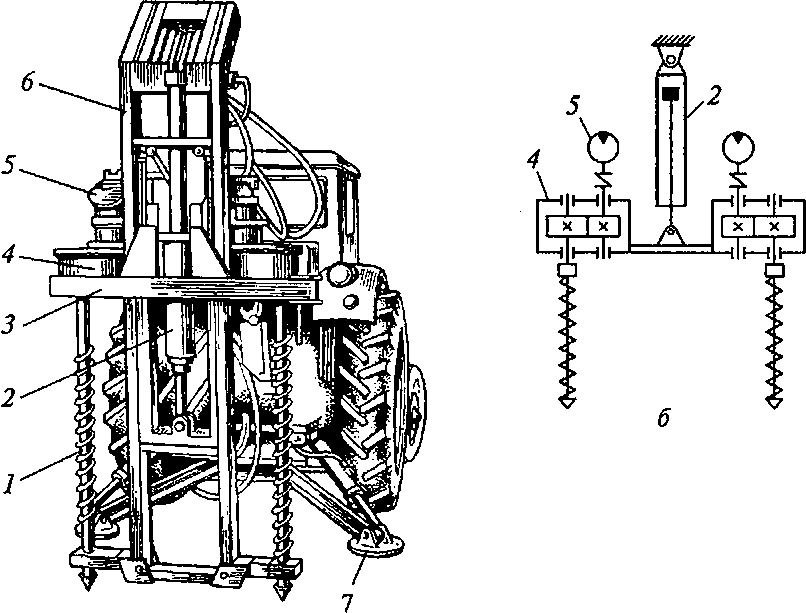

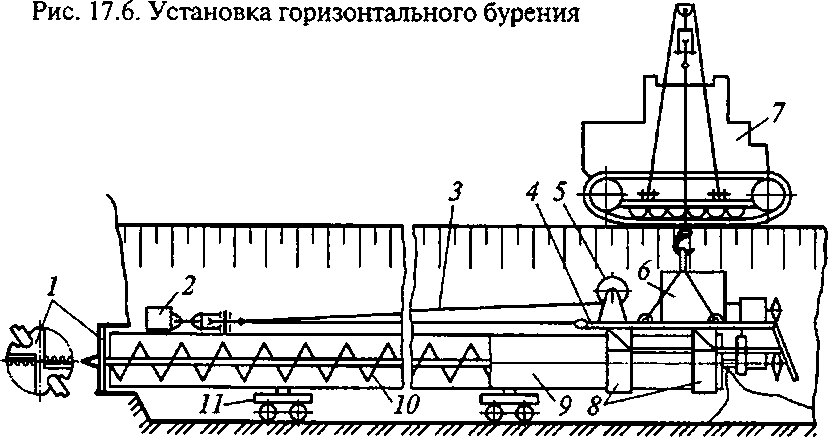

Глава 17. БУРИЛЬНЫЕ МАШИНЫ 17.1. Способы бурения. Буровой инструмент Бурение — это процесс разрушения грунта с образованием в фунтовом массиве цилиндрических полостей и выносом из них продуктов разрушения на поверхность. При диаметре до 75 мм и глубине до 9 м полости называют шпурами, при больших размерах — скважинами. В строительстве бурение осуществляют для проведения инженерно-геологических изысканий, при разработке фунтов взрывом, при водоснабжении и водопонижении, для установки столбов, дорожных знаков и надолб, устройства бурона- бивных свай и т.п. Различают механические и физические способы бурения. В большинстве бурильных машин и оборудования реализованы механические способы бурения с вращательно-постунательным, ударно-  Рис. 17.1. Буровой инструмент: а — лопастной бур; б — шнековый бур; в — шнековый бур-расширитель; г — трехшарошечное долото; д — зубильное долото; е — крестовое долото; ж — ударная штанга; з — желонка » вращательным и ударным движениями рабочего инструмента. В качестве рабочих органов для механического бурения применяют лопастные, шнековые и ковшовые буры, буры-расширители, трех- шарошечные и ударные долота (рис. 17.1). Лопастной бур (см. рис. 17.1, а) состоит из трубчатого остова 1 с двумя копающими лопастями 6 в виде двухзаходного винта, забурника 5 и заслонок 2. Забурник направляет и удерживает бур на оси бурения. Заслонки, шарнирно прикрепленные к лопастям, препятствуют просыпанию грунта при его извлечении из скважины. Бур крепят к нижнему концу граненой штанги. Для работы в мерзлых грунтах лопасти и забурник оснащают резцами, армированными твердосплавными пластинками 4.  У шнекового бура (см. рис. 17.1, б) остов длиннее, чем у лопастного. К нему приварена спираль 7из полосовой стали, образующая шнек. В нижней части остова закреплены копающие лопасти 6 и забурник 5. Лопастной и шнековый буры разгружают после их извлечения из скважины вращением с повышенной скоростью, вследствие чего находящиеся на их лопастях и шнековой спирали продукты бурения рассыпаются в стороны за счет центробежных сил. Ковшовый бур представляет собой полый цилиндр с откидным дном и ножами в его нижнем торце. Срезаемый ножами грунт заполняет внутреннюю полость бура через окна в его днище. После заполнения его извлекают из скважины и разгружают через открытое днище. Буром-расширителем (см. рис. 17.1, в), закрепляемым на буровой штанге 1 в ее нижней части, расширяют полость скважины под пяту сваи. При вращении штанги ножи 9 с рычагами 8 опускаются под действием собственного веса и срезают грунт, который ссыпается в ковш 10. Разгружают ковш, как описано выше. Качество зачистки забоя скважины влияет на несущую способность буронабивной сваи, поэтому разрыхленный грунт в забое уплотняют специальными трамбовками. Шарошечное долото (см. рис. 17.1, г) состоит из трех сваренных между собой лап, на концах которых на подшипниках качения установлены шарошки с углом наклона осей к центральной оси долота 50...60°. Шарошка представляет собой корпус из кованой стали с запрессованными в его тело твердосплавными зубками. При вращении штанги шарошки вращаются вокруг своих осей и относительно оси долота. Через пустотелую штангу и отверстия в корпусе долота и шарошках подают сжатый воздух от компрессорной установки для выноса на поверхность буровой мелочи. Продукты бурения удаляют из скважины специальными инструментами, промывкой скважины водой, а также продувкой. В случае промывки или продувки для работы в комплекте с буровой машиной применяют насосную или компрессорную установку, что повышает стоимость буровых работ. Для промывки скважины требуется большое количество воды, в связи с чем этот способ применяют, в основном, при работе вблизи водоемов. При этом, во избежание загрязнения рабочей площадки и создания обслуживающему персоналу нормальных рабочих условий, требуется принять меры по отводу от устья скважины водогрунтовой смеси. При продувке скважины воздухом в рабочей зоне бурильной машины образуется пылевое облако с большим содержанием абразивных частиц, вредно влияющих на организм человека и способствующих быстрому абразивному износу шарниров машины, элементов ее гидропривода и других кинематических пар. Для защиты от вредного воздействия пыли требуется принимать специальные меры, включая индивидуальную защиту, например респираторы. Очищать скважину от буровой мелочи продувкой допустимо лишь в случаях, когда невозможно использовать другие способы. К физическим способам бурения относятся термический, ультразвуковой, электрогидравлический, высокочастотный и гидравлический. Из них практическое применение нашел лишь термический способ, реализованный в станках термического бурения. Остальные способы бурения находятся в стадии теоретических и экспериментальных разработок. 17.2. Машины и оборудование вращательно-поступательного бурения Бурильные машины с вращательно-поступательным движением бурового инструмента изготавливают на базе грузовых автомобилей, гусеничных и пневмоколесных тракторов. Кроме того, буровое оборудование монтируют в качестве сменного рабочего оборудования на одноковшовых гидравлических экскаваторах, малогабаритных погрузчиках с бортовым поворотом и других машинах. Главным параметром бурильной машины является глубина бурения, по которой различают машины легкие, средние и тяжелые с глубиной бурения соответственно до 5, 20 и свыше 20 м. Легкие бурильно-крановые машины применяют для бурения скважин в однородных грунтах. Рабочее оборудование такой машины (рис. 17.2) на базе грузового автомобиля, состоящее из полой бурильной штанги 3 с гидроцилиндром внутри нее, вращателя 5, приводимого через механическую трансмиссию от двигателя базового автомобиля или от индивидуального гидромотора, граненой штанги 6, рабочего инструмента — лопастного 7 или шнекового бура, располагают сзади базового автомобиля 1, закрепляя его шарнирно на  Рис. 17.2. Бурильно-крановая машина раме последнего. Рабочее оборудование из транспортного положения в рабочее и наоборот переводят гидравлическим цилиндром 2. Для бурения скважины машину устанавливают на выносные опоры 8, гидравлическим цилиндром, находящимся внутри полой штанги, опускают бур на поверхность земли и включают вращатель. По мере заглубления бура в грунт и накопления на его лопастях (в случае лопастного бура) или на спирали шнека (при шнековом буре) разработанного грунта бур извлекают из скважины и на повышенной скорости вращения освобождают его от продуктов разрушения, после чего бур снова опускают в скважину и повторяют процесс бурения до достижения требуемой глубины. Для установки столбов в пробуренные скважины легкие бурильные машины оборудуют, кроме того, грузовой лебедкой с канатом, огибающем блоки на голове штанги и оканчивающимся крюковой подвеской 4. В качестве базы средних бурильных машин используют большегрузные грузовые автомобили и гидравлические экскаваторы 4-й и 5-й размерной группы. Скважины бурят шнековыми и ковшовыми бурами. Последние применяют преимущественно при бурении песчаных грунтов, укрепляя их стенки обсадными трубами. Принципиальная схема установки рабочего оборудования на базовом автомобиле остается прежней. Обычно вращатель 10 (рис. 17.3)  приводится в движение двумя гидромоторами 14 и 15, один из которых — 14— через зубчатую пару 12 обеспечивает вращение буровой штанги 11 на рабочей скорости, а второй — 15 — через зубча- 1ую пару 9 — вращение на повышенной скорости для освобождения от продуктов бурения вынутого из скважины шнекового бура 13. В связи с необходимостью обеспечения значительного по длине хода буровой штанги прежняя схема напорного механизма оказывается непригодной. Для этого используют два гидроцилиндра 7, установленные симметрично по обе стороны буровой штанги, и работающие перехватом через четырех- кулачковый патрон 8, который охватывает штангу и зажимает ее своими кулачками. В таком положении соединенные штоками с патроном гидроцилиндры опускают буровую штангу до исчерпания полного хода их поршней, после чего кулачки разжимаются, гидроцилиндры поднимают патрон вверх, где его устанавливают на штанге на новом месте. Гидроцилиндры используют только для напорного движения, а пдя подъема штанги служит лебедка с барабаном 3, приводимым во вращение гидромотором 1 через встроенный в барабан планетарный редуктор 4. Второй конец навиваемого на барабан каната 5 закреп- иен на вертлюге 6 в верхней части буровой штанги. В поднятом положении штанга удерживается тормозом 2. Особенность работы с ковшовым буром заключается в его отличной от прежней разгрузке. Для выполнения этой операции бур необходимо отводить в сторону от скважины. С этой целью буровое оборудование устанавливают на поворотной части машины, в частности, на гидравлическом экскаваторе (рис. 17.4).  Рис. 17.4. Бурильная машина тяжелого типа на базе одноковшового экскаватора: ] — мачта; 2— телескопическая штанга; 3 — гидроцилиндр подачи; 4 — вращатель; 5 — ковшовый бур; 6 — механизм погружения и извлечения обсадных труб; 7 — лебедка  Рис. 17.5. Двухшпиндельная машина для бурения шпуров на базе пневмоколесного трактора (а) и кинематическая схема привода рабочего органа (б) а Рабочим органом машин для бурения шпуров при разработке прочных грунтов взрывом служит одна или две буровые штанги 1 (рис. 17.5) с резцами или шарошечными долотами на конце. Соответственно различают одно- и двухшпиндельные буровые машины. Верхними гранеными концами штанги входят в полые цапфы ведомых колес редукторов-вращателей 4 и заклиниваются в них, образуя неподвижное соединение. Нижние концы штанг проходят через направляющие отверстия в нижней части рамы б. Редукторы вместе с приводными гидродвигателями 5 располагают на подвижной каретке 3, перемещаемой гидроцилиндром 2 в направляющих рамы б. Последняя с помощью гидроцилиндров может быть установлена в вертикальное или наклонное рабочее положение либо уложена вдоль базового трактора в транспортное положение. В случае применения пневмоколесного базового трактора для обеспечения устойчивой работы машины ее устанавливают на выносные опоры 7. Для бурения шпуров машину устанавливают в рабочее положение, опускают подвижную каретку до касания бурами земли и одновременным вращением штанг и их осевым перемещением разрабатывают скважины. Продукты бурения выносятся на поверхность сжатым воздухом от передвижного компрессора или спиральной лентой по длине буровых штанг. При необходимости штангу периодически поднимают над поверхностью земли и вращением освобождают от продуктов бурения. 17.3. Комплект машин и оборудования для образования горизонтальных скважин в насыпях шоссейных и железных дорог Установки горизонтального бурения применяют для бурения горизонтальных скважин под шоссейными и железными дорогами для прокладки в них трубопроводов, подземных кабельных линий связи и электроснабжения. Эти работы выполняют из отрытого перед насыпью приямка-траншеи (рис. 17.6). Его размеры должны бьггь достаточными для размещения в нем бурового оборудования и вспомогательных средств. Для контроля за работой на последнем этапе бурения, а также для подготовки к протаскиванию в пробуренную скважину, например, рабочего трубопровода, кабелей такой же приямок роют с противоположной стороны насыпи. По мере разработки скважины и удаления грунта в нее осаживают обсадную трубу 9, которая после окончания буровых работ остается в скважине. Обсадную трубу 9 укладывают в приямке на катучие опоры 11, а внутри нее располагают винтовой конвейер 10 из отдельных секций с резцовой головкой 1 и забурником на переднем (перед обсадной трубой) конце. Тыльный конец вала винтового конвейера приводят во вращение силовой установкой 6, состоящей из ДВС и механических передач и укрепленной в задней части обсадной трубы хомутами 8. Напорное усилие обсадной трубе сообщают приводимой от того же двигателя лебедкой 5, смонтированной на одной с ним раме 4, через полиспаст 3, неподвижные блоки которого укреплены на якоре 2, вкопанном в насыпь. Скважину разрабатывают вращением резцовой головки с одновременной подачей ее вместе с обсадной трубой на забой. Разрушенный резцовой головкой грунт поступает на винтовой конвейер, которым он перемещается в обсадной трубе к ее открытому торцу  и высыпается на дно траншеи, а из нее экскаватором — в отвал или в транспортное средство. Реактивный момент сил сопротивления фунта разработке воспринимается обсадной трубой, которая по мере продвижения в скважину все больше защемляется фунтом. От возможного проворачивания относительно собственной оси, особенно в начальной стадии проходки, труба страхуется трубоукладч иком 7, удерживающим ее крюком за раму силовой установки. Длина скважины составляет примерно 60 м. Длины же секций обсадной трубы и винтового конвейера значительно короче длины скважины. Поэтому по мере продвижения трубы и конвейера в скважину их наращивают новыми секциями: трубу — сваркой, конвейер — соединительными муфтами. В установках для бурения скважин больших поперечных сечений (диаметром 1720 мм) напорное усилие создают гидравлическими цилиндрами, упирающимися в щит, установленный у тыльной стенки приямка. Скорости проходки скважины составляют от 15 (для скважин диаметром до 630 мм) до 1,4 м/ч (при диаметре скважины 1720 мм), а усилия подачи — от 480 до 7200 кН соответственно. Описанное оборудование уникально по своему назначению. Оно позволяет проводить буровые работы без остановки движения по шоссейным и железным дорогам. Приведенные выше данные по скоростям проходки характеризуют только технические возможности этого оборудования, но не могут служить основанием для определения эксплуатационной продолжительности буровых работ на переходе, в составе которых значительную часть занимают подготовительно- заключительные работы, а также простои различного характера. Контрольные вопросы

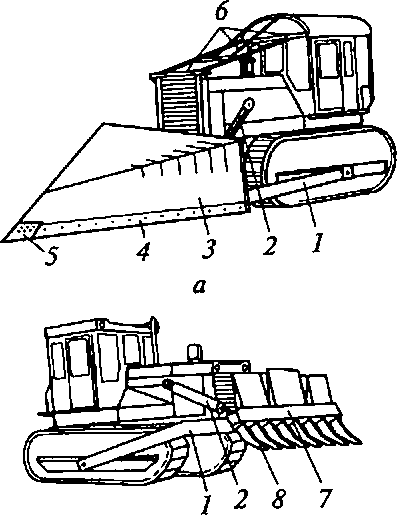

Глава 18. МАШИНЫ ДЛЯ ПОДГОТОВИТЕЛЬНЫХ РАБОТ И РАЗРАБОТКИ МЕРЗЛЫХ ГРУНТОВ 18.1. Машины для подготовительных работ Подготовительные работы включают в себя очистку будущей строительной площадки от деревьев и кустарника, вывозку древесины, корчевку и уборку пней, удаление валунов, устройство временных дорог и мостов через естественные и искусственные препятствия, понижение уровня грунтовых вод и т.п. Для выполнения этих работ применяют как общестроительные, так и специальные, машины используемые в лесотехнической промышленности, ирригационном строительстве и др. Для выполнения отдельных видов работ успешно используют сменные рабочие органы, навешиваемые на одноковшовые экскаваторы и бульдозеры, в частности, кусторезы и корчеватели-собиратели. Кусторезы (рис. 18.1, а) применяют для расчистки подлежащих застройке площадей от кустарника и мелких деревьев, а корче- ватели-собиратели (рис. 18.1, б) — для корчевки пней диаметром до 500 мм, расчистки участков от крупных камней, сваленных деревьев и кустарников, а также для рыхления плотных грунтов перед их разработкой землеройными и землеройно-транспорт- ными машинами. Эти машины изготавливают как навесное рабочее оборудование на гусеничных тракторах.  Рис. 18.1. Машины для подготовительных работ: а — кусторез; 6 — корчеватель-собиратель б Рабочее оборудование кустореза (см. рис. 18.1, а) представляет собой закрепленный на универсальной раме 7 отвал 3 клинообразной формы с гладкими или пилообразными ножами 4 в его нижней части и колуном 5 для раскалывания пней и раздвигания сваленных деревьев. Поднимают и опускают отвал гидравлическими цилиндрами 2. В процессе работы машина движется вперед на рабочей скорости. При этом отвал скользит по поверхности или принудительно заглубляется в грунт, срезает кусты и мелкие деревья, которые отодвигаются боковыми поверхностями отвала в стороны. Для защиты от возможного падения деревьев силовая установка и кабина защищены каркасом 6. В зависимости от местных условий выполняют повторный проход по прежнему следу или переходят на смежную полосу. На коротких захватках обычно работают по челночной схеме: рабочее движение осуществляют передним ходом, а возврат на исходную позицию — задним ходом. На длинных захватках производительнее двигаться в прямом и обратном направлениях в рабочем режиме с разворотами машины на концах захватки. |