Статикой называется раздел механики, в котором излагается общее учение о силах и изучается условия равновесия материальных тел, находящихся под действием сил. Твердое тело

Скачать 431.47 Kb. Скачать 431.47 Kb.

|

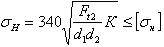

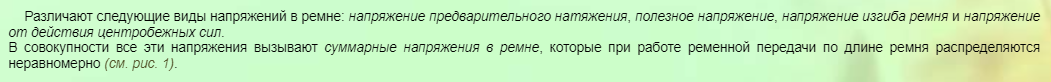

Достоинства и недостаткиВыделяют следующие плюсы фрикционных передач: Несложное строение механизмов, небольшое число деталей. Бесступенчатое смена скорости машинных приборов и станков. Во время работы механизмы работают плавно и не издают дополнительных шумов. Предоставляет возможность реверсировать, включать и отключать передачи во время рабочего процесса. Имеет предохранительные свойства, что обусловлено интенсивной пробуксовкой механизмов. При реверсе не возникает мертвый ход. Позволяет регулировать значение передаточного количества на ходу. При сильной нагрузке на катки или валы устройство автоматически останавливается, что понижает риск возникновения аварийных ситуаций. Во время эксплуатации были выявлены следующие минусы фрикционных передач: Открытые передачи, функционирующие при наличии смазки, обладают низким КПД. Невысокая передаваемая мощность: до 300 кВт. Непостоянство передаточного числа, вызванного сильным скольжением звеньев. При использовании дополнительных прижимных устройств и опор для валов конструкция становится тяжелой, что снижает ее мобильность и повышает количество передаваемых мощностей. Окружная скорость составляет не больше 7 — 10 м/с. При долгом буксовании валы изнашиваются, что может привести к неисправности прибора. Во время соприкосновения катков возникают колоссальные потери на трение. Устранение указанных недостатков осуществляется при помощи разработки фрикционных передач с замкнутыми силами прижатия, внедрения в их конструкцию принципа многоконтакности, создания улучшенных форм рабочих тел вращения, нажимных устройств, применения улучшенных материалов при изготовлении катков и использования планетарных схем. фрикционных звеньев в планетарных системах. Порядок выполнения проектного расчета. При проектном расчете из условия обеспечения контактной прочности поверхности стальных колес определяется диаметр ведущего колеса  , (11.1) , (11.1)Где При проектном расчете из условия обеспечения износостойкости поверхности неметаллических колес определяется диаметр ведущего колеса  , (11.2) , (11.2)Где Расчетный диаметр ведущего колеса Расчетные диаметр и ширина ведомого колеса определяются по формулам: Полученные значения округляются до ближайших стандартных чисел. Расчетное усилие прижатия колес  . (11.5) . (11.5)Окружное усилие на колесах передачи  Межосевое расстояние передачи  . (11.7) . (11.7)Порядок выполнения проверочного расчета. При проверочном расчете из условия обеспечения контактной прочности поверхности стальных колес определяют расчетные контактные напряжения и сравнивают их с допустимыми  (11.8) (11.8)При проверочном расчете передачи с одним неметаллическим колесом определяется удельная сила в контакте и сравнивается с допустимой удельной силой  . (11.9) . (11.9)44.Основные параметры эвольвентного зацепления. Нарезание зубьев. Эвольвентное зацепление зубчатых колес характеризуется различными геометрическими параметрами, оказывающими существенное влияние на свойства и работу передачи. К таким параметрам относятся диаметры начальной, основной и делительной окружностей, окружной шаг зубьев, модуль зацепления, высота головок и ножек зубьев, длина активной линии зацепления, угол наклона линии зуба косозубого колеса, коэффициент перекрытия и некоторые другие. 45. Прямозубая цилиндрическая передача, общие сведения, силы в зацеплении, расчёт. Цилиндрическая прямозубая зубчатая передача относится к передачам зацеплением непосредственного контакта. Применяется при окружных скоростях . Такое разложение силы на составляющие удобно для расчёта зубьев и валов. Состоит из двух или нескольких пар цилиндрических зубчатых колес с прямыми зубьями. Эта передача наиболее проста в изготовлении. Применяется как в открытом, так и в закрытом исполнении. 46. Косозубая цилиндрическая передача, общие сведения, силы в зацеплении, расчет. Цилиндрические колеса, у которых зубья расположены по винтовым линиям на делительном цилиндре, называют косозубыми. В отличие от прямозубой в косозубой передаче зубья входят в зацепление не сразу по всей длине, а постепенно. Увеличивается время контакта одной пары зубьев, в течение которого входят в зацепление новые пары зубьев, что значительно снижает шум и динамические нагрузки. Чем больше угол наклона линии зуба, тем выше плавность зацепления. У пары сопряженных косозубых колес с внешним зацеплением углы равны, но противоположны по направлению. 47. Червячная передача, общие сведения, передаточное отношение, геометрический расчет, силы в передаче, расчет на прочность. Червячная передача — это зубчато-винтовая передача, движение в которой осуществляется по принципу винтовой пары. Червячные передачи применяют при небольших и средних мощностях, обычно не превышающих 100 кВт. Применение передач при больших мощностях неэкономично из-за сравнительно низкого к. Червяк представляет собой винт со специальной резьбой, в случае эвольвентного профиля колеса форма профиля резьбы близка к трапецеидальной. На практике применяются однозаходные, двухзаходные и четырёхзаходные червяки. Формула проверочного расчета червячных передач по контактным напряжениям:  48. Ременные передачи, общие сведения, классификация. Плоскоременные передачи, их классификация, материалы и конструкции ремней. Ременная передача состоит из двух шкивов, закрепленных на валах, и ремня, охватывающего шкивы. Нагрузка передается силами трения, возникающими между шкивами и ремнем вследствие натяжения последнего. Ременные передачи классифицируют по следующим признакам. 1. По форме сечения ремня: - плоскоременные; - клиноременные; - круглоременные; - с зубчатыми ремнями; - с поликлиновыми ремнями. 2. По взаимному расположению осей валов: - с параллельными осями; - с пересекающимися осями — угловые; - со скрещивающимися осями. 3. По направлению вращения шкива: - с одинаковым направлением (открытые и полуоткрытые); - с противоположными направлениями (перекрестные). 4. По способу создания натяжения ремня: - простые; - с натяжным роликом; - с натяжным устройством. 5. По конструкции шкивов: - с однорядными шкивами; - со ступенчатыми шкивами. Плоскоременная передача имеет простую конструкцию шкивов и вследствие большой гибкости ремня обладает повышенной долговечностью. Эта передача рекомендуется при больших межосевых расстояниях (до 15 м) и высоких скоростях (до 100 м/с). Возможны различные схемы передач плоским ремнем. 49. Клиноременные передачи, конструкции и материалы ремней. Силы напряжения в ремне. Клиноременная передача состоит из ремней трапециевидного сечения и шкивов. Каждый шкив (в передаче их два и более) имеет одну или несколько канавок соответственно для передачи вращения одним или несколькими ремнями одного и того же размера.  50. Цепные передачи, общие сведения, геометрические соотношения, расчет. Цепная передача — это передача механической энергии при помощи гибкого элемента — цепи, за счёт сил зацепления. Может иметь как постоянное, так и переменное передаточное число (например, цепной вариатор). Цепная передача — это передача механической энергии при помощи гибкого элемента — цепи, за счёт сил зацепления. Может иметь как постоянное, так и переменное передаточное число (например, цепной вариатор). Расчёт передачи с зубчатой цепью. Особенности выбора зубчатых цепей заключатся в том, что для одного шага р цепи существует пять или шесть стандартных ширин B цепи. Шаг цепи р выбирают в зависимости от максимально допустимой угловой скорости 1max меньшей звездочки. Число зубьев z1 меньшей звездочки определяют по формуле z1min = 29 – 2u. 51. Валы и оси, их назначение, конструкция, материалы, расчет. Валы – детали, предназначенные для передачи крутящего момента вдоль своей оси и для поддержания вращающихся деталей машин. |