Лекции бурение скважин. Лекции по Бурению скважин. Строительство скважин

Скачать 5.89 Mb. Скачать 5.89 Mb.

|

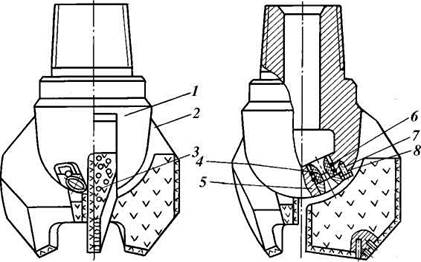

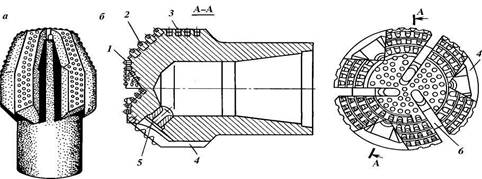

Конструкции, достоинства и недостатки, области применения буровых долот.Лопастные долота При бурении нефтяных и газовых скважин в основном применяют трёхлопастные и шестилопастные. Трёхлопастные долото состоит из корпуса, верхняя часть которого имеет ниппель с замковой резьбой для присоединения к бурильной колонне, и трех приваренных к корпусу долота лопастей, расположенных по отношению друг к другу под углом 120 градусов. Для подвода бурового раствора к забою долото снабжено промывочными отверстиями, расположенными между лопастями.  Рис.2 Долото ЗИР: 1- корпус; 2-лопасти; 3- твердосплавные штыри; 4 - сопло; 5, 8- байонетная и стопорная шайбы; 6- уплотнительное кольцо; 7-болт. Лопасти выполнены заостренными и слегка наклонными к оси долота в направлении его вращения. В этой связи по принципу разрушения породы такие долота относят к долотам режуще-скалывающего действия, так как под влиянием нагрузки лопасти врезаются в породу, а под влиянием вращающего момента скалывают ее. Трёхлопастные долота предназначены для бурения в неабразивных мягких пластичных породах (тип М), для бурения в неабразивных мягких породах с пропластками неабразивных пород средней твердости (тип МС) и отчасти для бурения в неабразивных породах средней твердости (тип С). Для увеличения износостойкости долот их лопасти укрепляют (армируют) твердым сплавом. Шестилопастные долота имеют три основные лопасти, предназначенные для разрушения породы на забое, и три дополнительные укороченные лопасти, калибрующие стенку скважины. Основные лопасти притуплены и сходятся на оси долота. Дополнительные лопасти также притуплены и расположены между основными лопастями. Эти долота относятся к типу С. Несмотря на простоту конструкции, лопастные долота имеют ряд существенных недостатков: - интенсивный износ лопастей в связи с непрерывным контактом режущих и калибрующих ствол скважины кромок лопастей долота с забоем и стенками скважины; - сужение ствола скважины в процессе бурения из-за относительно быстрой потери диаметра долота; - относительно высокий крутящий момент на вращение долота; - неудовлетворительная центрируемость на забое, приводящая к интенсивному непроизвольному искривлению. Отмеченные недостатки объясняют причины редкого применения лопастных долот в практике бурения даже при разбуривании мягких пород. Шарошечные долота. Шарошечным долотом называется такой породоразрушающий инструмент, у которого основным рабочим органом является шарошка — стальная конусообразная деталь, свободно посаженная на ось и несущая на своей поверхности инденторы — зубцы, штыри. Оно представляет собой своеобразный механизм, у которого вращение его корпуса преобразуется во вращательное движение шарошек вокруг их оси, в результате чего происходит поражение забоя зубцами, периодически вступающими с ним в контакт.  Рис.3 Одно- , двух- и трехшарошечные долота Долото может иметь от одной до трех и более шарошек. Наиболее распространены трехшарошечные долота; одно- и двухшарошечные долота производят в ограниченном количестве. Одношарошечные долота предназначены для бурения твердых неабразивных пород на больших глубинах, двухшарошечные — в основном для бурения на небольших глубинах в мягких породах с пропластками пород средней твердости. Типы долот отличаются друг от друга конструкцией и расположением шарошек и зубцов на них, а также конструкцией опор шарошек. Характер взаимодействия зубцов шарошки с забоем, а следовательно, и специфика разрушения горных пород на забое зависят от размеров и плотности размещения зубцов в венце, а также от конфигурации шарошек и расположения их осей.  Рис.4 Трехшарошечное долото с фрезерованным вооружением.  Рис.5 Трехшарошечное долото с твёрдосплавным вооружением. Важная особенность, которая отличает шарошечные долота от лопастных, — то, что с забоем одновременно взаимодействует лишь небольшая часть зубцов. Ресурс работы долота определяется не только износом вооружения, но также и износостойкостью опоры шарошки. Опора шарошки — весьма уязвимый узел и нередко именно ее недостаточный ресурс ограничивает продолжительность работы долота на забое. Опора шарошки включает несколько подшипников, один из которых шариковый, служащий для закрепления шарошки на цапфе и называемый замковым, остальные подшипники качения (шариковые или роликовые) или скольжения. По расположению и конфигурации промывочных каналов различают долота с центральным промывочным каналом и гидромониторные долота с периферийными каналами. У долот с центральным каналом (цилиндрическим или щелевидным) поток промывочной жидкости направляется на шарошки, омывает их и затем попадает на забой. Гидромониторные долота имеют каналы, в конце которых установлены сменные металлокерамические или твердосплавные насадки. Наиболее часто используют металлокерамические насадки с коноидальным или коническим каналом. Они предназначены для создания направленного потока, который на выходе из долота устремляется прямо на забой. Поскольку шарошечными долотами успешно разбуривают практически все породы - от самых мягких до особо крепких, для обеспечения высоких показателей бурения в породах с различными физико-механическими свойствами применяется широкая гамма долот. Широкое повсеместное внедрение шарошечных долот обусловлено рядом их существенных преимуществ: зубцы шарошки поочередно и лишь кратковременно взаимодействуют с забоем, что при большом количестве рабочих элементов обеспечивает большую долговечность вооружения долота; возможность варьирования механизмом взаимодействия долот с забоем, что позволяет реализовать наиболее эффективный способ разрушения горной породы, — отсюда широкая гамма типов долот для бурения пород от самых мягких до крепчайших; использование опор качения и скольжения позволяет значительно снизить крутящий момент, требуемый для вращения долота на забое. Алмазные долота.Алмазные долота предназначены для разрушения истиранием (микрорезанием) неабразивных пород средней твердости и твердых на больших глубинах. Алмазное долото состоит из стального корпуса с замковой резьбой и фасонной алмазонесущей головки (матрицы), выполненной из порошкообразного твердосплавного материала, и стального корпуса с присоединительной замковой резьбой. Матрица разделена на секторы радиальными (или спиральными) промывочными каналами, которые сообщаются с полостью в корпусе долота через промывочные отверстия.  Рис. 6 Алмазное радиальное долото типа ДР для бурения среднеабразивных средней твердости и твердых пород  Диаметр алмазных долот на 2-3 мм меньше соответствующих диаметров шарошечных долот. Это вызвано созданием условий для перехода к бурению алмазными долотами после шарошечных, у которых, как правило, по мере износа уменьшается диаметр. Алмазные долота выпускаются двух модификаций: - однослойные с размещением зерен алмазов в поверхностном слое матрицы по определенным схемам; типы — радиальные ДР (рис. 6), ступенчатые ДТ (рис. 7) и ступенчатые с шаровидными выступами ДК; - импрегнированные (импрегнированным называется алмазное долото, в котором при изготовлении объемные алмазы перемешиваются с материалом матрицы — шихтой, обеспечивая тем самым равномерную насыщаемость матрицы алмазами) с примерно равномерным распределением мелких зерен алмазов в объеме матричного материала; тип — с шаровидными выступами ДИ. Матрица долот прессуется из твердосплавного порошка ВК8 (основа карбид вольфрама с кобальтом) и пропитывается медью в электронагревательной муфельной печи в графитовых пресс-формах, которые изготовляют методом прессовки из графитового порошка. В качестве связки используют смолу Ф-10. Этот метод позволяет получать алмазный буровой инструмент с заданным выпуском алмазов из тела матрицы и с готовой системой промывочных каналов. При изготовлении матричного однослойного долота алмазы предварительно выкладываются в матрицу. Матрицы импрегнированных долот прессуют в металлических пресс-формах, обеспечивающих получение системы промывочных каналов без дополнительной механической обработки. Матрица импрегнированных долот представляет собой смесь алмазов и твердого сплава, что позволяет распределить алмазное сырье по телу долота. Основными достоинствами алмазных долот являются большая проходка на долото, хорошая центрируемость их на забое и формирование круглого забоя (в отличие от треугольной с округленными вершинами формы забоя при бурении шарошечными долотами). Существенные недостатки алмазных долот - крайне низкая механическая скорость бурения (максимальная механическая скорость не превышает 3 м/ч), узкая область применения (исключаются абразивные породы), а также повышенные требования к предварительной подготовке ствола и забоя скважины и промывке скважины в процессе бурения. Долота ИСМ. Выпускаются опытным заводом Института сверхтвердых материалов Академии наук Украины. Долота типа ИСМ оснащены вставками из композитного сверхтвердого материала (мелкокристаллические алмазы и дробленный карбид вольфрама). Для оснащения долот применяют цилиндрические вставки (штыри) диаметром 8-12 мм с плоскими или полусферическими рабочими торцами. Штыри в корпусе долота припаивают в гнездах. По характеру разрушения пород в зависимости от их твердости и абразивности долота могут быть режущего, микрорежущего и истирающего типа. Они предназначены для разрушения резанием и истиранием (микрорезанием) неабразивных пород мягких (М), перемежающихся по твердости (МС) и средней твердости (С). У долота ИСМ основные лопасти 1, 2 и 3 (см. рис.8) сходятся вместе по общей оси долота и привариваются к составному корпусу 4 в специальных пазах.  Рис. 8 Режущее долото ИСМ: а - без насадок, б - с насадками Дополнительные лопасти выполняются укороченными, характеризуются трапециевидным профилем и армируются по рабочим боковым поверхностям твердосплавными штырями 6 (с плоской рабочей головкой, не выступающей за поверхность лопасти), которые запрессовываются и по боковым поверхностям основных лопастей. Поэтому дополнительные лопасти не только обеспечивают стабилизацию и уравновешивание долота в стволе скважины, но и способствуют росту общей калибрующей поверхности долота по диаметру. Вставки 8, оснащенные сплавом Славутич (состоит из природных и искусственных алмазов размером 0,2-1мм и карбида вольфрама), выполняют с цилиндрической боковой поверхностью и полусферической (для торца основной лопасти) и плоской (для калибрующей поверхности лопасти) рабочими головками. Сопла 7 изготовляют из твердого сплава.  Рис. 9 Режущее долото ИСМ второй модификации: с узкими (а) и широким (б) промывочными отверстиями. Выполнение промывочного устройства (узла) долота второй модификации показано на рис.9. Оно отличается одним широким центральным промывочным отверстием, разделенным лопастями на три сектора. Струйная модификация по промывке отличается от центральной соплами, которые смонтированы и закреплены (с помощью пайки) в боковых каналах, просверленных в корпусе долота. Торцовые долота ИСМ (рис.10) предназначены для бурения и забуривания нового ствола, но могут быть использованы и при ликвидации аварий. Внешне они похожи на фрезерные долота.  Рис. 10 Торцовые долота ИСМ. Преимуществами долот ИСМ являются их значительная проходка на долото, достигающая (при соблюдении условий эксплуатации) нескольких сотен метров и относительно высокая рейсовая скорость. К недостаткам следует отнести узкую область применения (только в неабразивных породах М, МС и С) и высокий момент на вращение долота, ограничивающий применение забойных двигателей. Долота истирающего типа PDС. В настоящее время всё большее распространение получают долота PDC (Polycrystalline Diamond Compact). В отечественной литературе они называются долотами с алмазно-твердосплавными пластинами (АТП). Породоразрушающими элементами долот являются твердосплавные резцы, на рабочей поверхности которых нанесен алмазный слой. Разрушение породы таким резцом происходит не за счет дробления, как у шарошечных долот, а резанием. При этом затраты энергии на разрушение меньше. В процессе бурения твердосплавная подкладка изнашивается быстрее алмазного слоя, то есть происходит самозатачивание резца. Такие долота выпускаются трёх разновидностей: 1 - со стальным корпусом, 2 - c матричным корпусом, изготавливаемым методом порошковой металлургии; 3 - эксцентричные, обеспечивающие бурение скважины с одновременным расширением.   Рис.11 Примеры долот PDC Преимущества буровых долот PDC перед долотами шарошечного типа: - гораздо более высокий показатель износостойкости; - долота PDC пригодны к ремонту в случае их повреждения; - требуется меньшая осевая нагрузка. Типы шарошечных долот и области их применения

Тема 6. Другие породоразрушающие буровые инструменты. К породоразрушающим буровым инструментам помимо долот относят также бурильные головки, коронки и керноприемные устройства, которые применяются для бурения с разрушением кольцевой части забоя и сохранением центральной части – керна. Данные инструменты используются при выполнении операций по поиску, разведке и оценке запасов нефтегазовых месторождений, для оптимизации процесса бурения и в области исследований строения земной коры. Бурильные головки имеют как сходства с буровыми долотами, так и определенные отличия в конструктивной части. Как и буровые долота, головки бурильные классифицируются по принципу воздействия на забой, по вооружению, строению рабочих элементов. По типу бурильные головки делятся на лопастные, шарошечные и алмазные (в том числе с алмазно-твердосплавными пластинами типа PDC). В снарядах для колонкового бурения всех типов для образования керна служит бурильная головка, а для отрыва и удержания керна служит кернорватель. Ту или другую конструкцию кернорвателя применяют в зависимости от условий бурения, физико-механических свойств разбуриваемых пород и т. п. Отбираемый керн в процессе бурения заходит в колонковую трубу, заканчивающейся сверху клапаном, через который выходит промывочная жидкость. Лопастные бурильные головки с тремя и четырьмя лопастями предназначаются для бурения колонковыми долотами в тех же породах, что и лопастные долота для сплошного разрушения забоя, их конструкции и материалы также аналогичны. Алмазные бурильные головки по своей конструкции и вооруженности алмазами на единицу площади аналогичны алмазным долотам для сплошного разрушения забоя.   Рис.12 Примеры бурголовок разных типов Тема 7. ЗАБОЙНЫЕ ДВИГАТЕЛИ Основным способом бурения скважин является вращательный. Вращательное бурение имеет существенное преимущество. Оно состоит в том, что породоразрушающий инструмент находится в постоянном контакте с забоем, вращаясь вокруг своей оси, а образующийся шлам непрерывно удаляется с забоя. Это преимущество позволяет достичь высокую производительность и широкое применение. При таком способе бурения горные породы на забое разрушаются вращающимся долотом, на которое подается осевая нагрузка и крутящий момент. По бурильным трубам на забой с помощью насосов подается буровой раствор, одной из функций которого является вынос шлама на дневную поверхность. Осевая нагрузка на долото создается весом нижней части бурильной колонны (УБТ и забойный двигатель). Нагрузка на долото зависит от проходимых пород, диаметра и конструкции долота. Крутящий момент на долото передается с помощью: - ротора (роторный способ, при котором двигатель - ротор, приводящий во вращение долото на забое, находится на поверхности) - забойного двигателя (турбобура, винтового забойного двигателя или электробура), который устанавливается непосредственно над долотом. Способ бурения можно выбирать в зависимости от установленной оптимальной частоты вращения долота, об/мин. Частота вращения долота при роторном способе составляет 20-200 об/мин., при бурении винтовым двигателем 150-300 об/мин., при турбинном и электробурении от 250 до 800 об/мин. 1. Турбобур - это гидравлический забойный двигатель гидродинамического типа. Турбобур представляет собой многоступенчатую гидравлическую турбину, к валу которой непосредственно или через редуктор присоединяется долото. Турбобур опускают в скважину на бурильной колонне, которая по мере углубления скважины наращивается с поверхности новыми бурильными трубами. Основная часть турбобура - турбина, состоящая из большого числа (более сотни) совершенно одинаковых ступеней. Каждая ступень турбины, в свою очередь, состоит из двух частей: вращающейся, соединенной с валом турбобура, называемой ротором, и неподвижной, закрепленной в корпусе турбобура, называемой статором (рис. 13).  Статор 1 представляет собой гладкое стальное кольцо, на внутренней поверхности которого имеются изогнутые лопатки 3. Концы лопаток соединяются внутренним ободом 4. Ротор состоит из кольца 6 и лопаток 2, подобных лопаткам статора, Но обращенных выпуклостью в другую сторону. Наружные концы лопаток ротора соединены ободом 5. Между статором и ротором имеется зазор, обеспечивающий свободное вращение ротора в статоре. В статоре, жестко соединенном с корпусом турбобура, поток бурового раствора меняет свое направление и поступает в ротор, где отдает часть своей гидравлической мощности на вращение лопаток ротора. При этом на лопатках статора создается реактивный вращающий момент, равный по величине и противоположный по направлению вращающему моменту ротора. Перетекая из ступени в ступень, буровой раствор отдает часть своей гидравлической мощности каждой ступени. В результате вращающие моменты всех ступеней суммируются на валу турбобура и передаются долоту. Создаваемый при этом в статорах реактивный момент воспринимается корпусом турбобура и бурильной колонной. Различают турбобуры: - одно, двух, трех, четырех и шести- секционные, - шпиндельные секционные, - шпиндельные с гидроторможением, - колонковые - для бурения с отбором керна, - шпиндельные турбобуры-отклонители – для бурения наклонно-направленных скважин. Основными достоинствами турбинного бурения являются: устранение затрат энергии на вращение бурильной колонны; уменьшение износа и аварийности бурильных труб, что позволяет применять легкосплавные бурильные трубы; повышение частоты вращения долота, следовательно, и механической скорости бурения; упрощение технологии проводки наклонно-направленных скважин; улучшение условий работы буровиков (снижение шума на устье и вибрации на буровой). |