Лекции бурение скважин. Лекции по Бурению скважин. Строительство скважин

Скачать 5.89 Mb. Скачать 5.89 Mb.

|

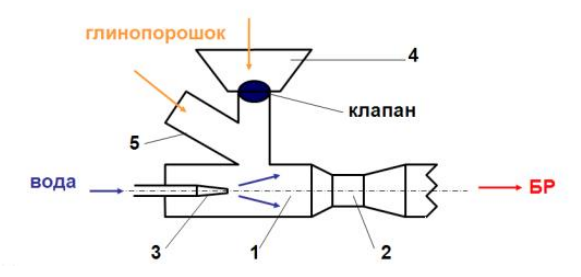

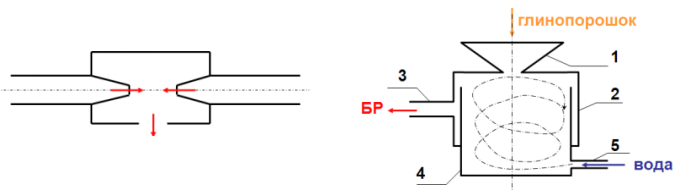

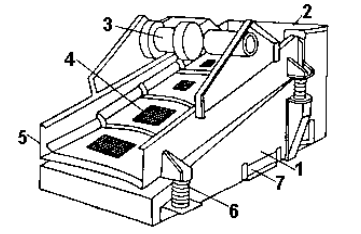

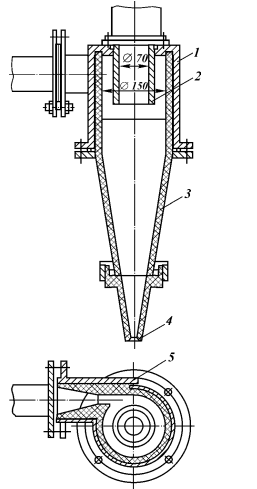

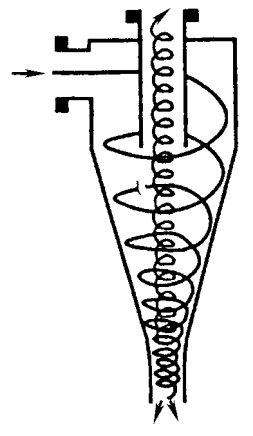

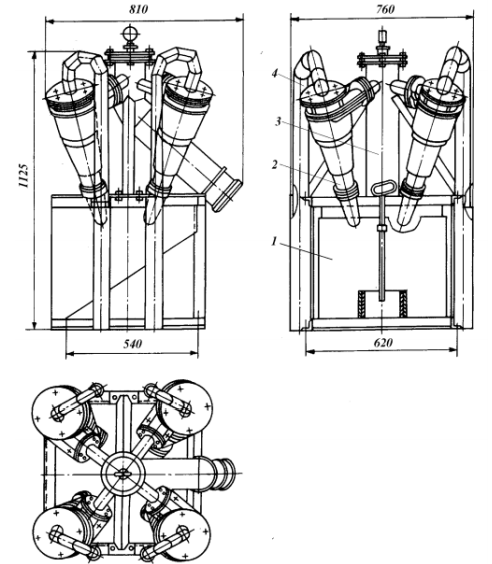

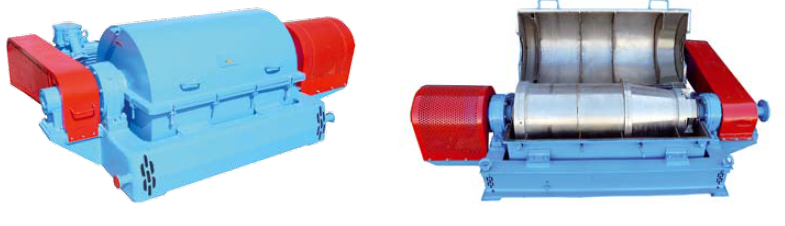

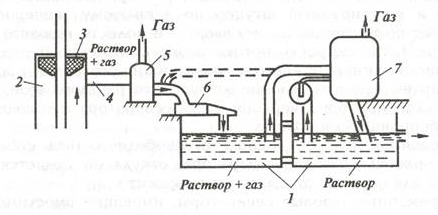

3. Электрический забойный двигатель (электробур).При бурении электробуром породоразрушающий инструмент так же, как при бурении ВЗД, приводится во вращение от машины, размещенной в скважине в непосредственной близости от забоя. Для привода долота используют электрическую машину, которая представляет собой электромотор, смонтированный в трубном корпусе малого диаметра. Электроэнергия подается к электробуру с поверхности по секционированному кабелю, проходящему внутри бурильной колонны. Мощность электробура практически не зависит от количества и свойств бурового раствора и глубины погружения электробура; частота вращения вала электробура не зависит от количества и свойств бурового раствора и незначительно зависит от нагрузки; количество прокачиваемого бурового раствора при электробурении определяется условиями нормальной очистки забоя независимо от мощности, развиваемой электробуром. Электробур - герметичная маслонаполненная машина, рабочие органы которой не подвержены действию абразивных частиц, содержащихся в промывочной жидкости. Поэтому характеристики электробура неизменны в течение всего срока его службы; изменение момента сопротивления на долоте при бурении мгновенно отражается на изменении величины тока и мощности. Это дает возможность наблюдать по ваттметру за нагрузкой на долото, определять характер его работы, устанавливать степень износа и предупреждать аварии с долотом. Изменения тока и мощности, отражающие нагрузку на долото, дают возможность автоматизировать процесс бурения при максимальном использовании мощности, развиваемой электробуром. Тема 8. Циркуляционная система буровой установки. Циркуляционная система буровой установки предназначена для приготовления, очистки, регулирования параметров бурового раствора, его циркуляции, движения, отвода и хранения. 1. Функции надземного участка циркуляционной системы: приготовление раствора, регулировка его свойств, очистка раствора от выбуренной породы, нагнетание в скважину и поддержание режима промывки скважины. Циркуляционная система включает в себя: приемные и рабочие ёмкости с перемешивателями, блок насосов, всасывающий и нагнетательный манифольды со средствами их соединения, оборудование для приготовления и обработки бурового раствора и резервуары для хранения химических реагентов. 2. Функции подземного участка: подвод гидравлической энергии к забойному двигателю, долоту и транспортировка шлама на поверхность. Этот участок состоит из канала для нисходящего потока (внутреннее пространство колонны бурильных труб, забойный двигатель, долото) и восходящего потока по затрубному пространству, образуемого наружной поверхностью бурильной колонны, стволом скважины и обсадной колонной. Циркуляционные системы монтируются из отдельных блоков, входящих в комплект поставки буровых установок. Блочный принцип изготовления обеспечивает компактность циркуляционной системы, удобство работы с ней, упрощает ее монтаж и техническое обслуживание. Рассмотрим из какого оборудования и устройств монтируются блоки циркуляционных систем: В составе блоков циркуляционных систем для приготовления бурового раствора применяются: 1.Механические и гидравлические мешалки. Механические мешалки обычно представлены в двух исполнениях: лопастные мешалки и фрезерно-струйные мельницы (ФСМ). Механические мешалки лопастного типа (рис.1) представляют собой металлическую емкость цилиндрического или овального сечения, внутри которой находятся один или два вала с лопастями (например, лопастная механическая мешалка марки МГ2-4Х имеет два вала и емкость объемом 4 м3). Достоинством этой мешалки является простота конструкции и высокое качество приготовления бурового раствора. Но при этом она имеет низкую производительность (до 6 м3 /ч при использовании глинопорошков).  Рис. 1. Механическая мешалка: а – принцип действия, б – общий вид модели МГ2-4Х. Фрезерно-струйная мельница в общем виде (рис. 2) состоит из бункера 1, ротора 2 с лопастями, диспергирующей рифленой плиты 3 и выходной решетки 4. Принцип действия ФСМ: исходные материалы, непрерывно подаваемые в бункер, захватываются лопастями вращающегося ротора и отбрасываются на диспергирующую плиту. Дополнительное диспергирование исходных материалов осуществляется при ударе струй, выбрасываемых лопастями ротора, о выходную решетку. Достоинствами фрезерно-струйной мельницы являются достаточно простая конструкция и высокая производительность (до 20-25 м3/час при использовании механизированной загрузки глинопорошка). Недостатки: низкое качество получаемого бурового раствора. Повысить качество получаемого бурового раствора можно двумя путями: многократной циркуляцией раствора по схеме: ФСМ – емкость - насос - ФСМ; пропусканием приготовленного в фрезерно-струйной мельнице раствора через специальные устройства – диспергаторы, обеспечивающие дополнительное измельчение частиц глины.  Рис. 2. Фрезерно-струйная мельница: а – принцип действия, б – общий вид модели ФСМ-7 Гидравлические мешалки бурового раствора изготавливаются в трех исполнениях: эжекторные, гидромониторные и вихревые. Гидравлическая мешалка эжекторного типа (рис.3) в общем виде состоит из приемной 1 и смесительной 2 камер, сменного штуцера (сопла) 3, загрузочной воронки 4 и линии подвода 5 глинопорошка (утяжелителя) от бункеров блока приготовления раствора (БПР).  Рис. 3. Принцип работы гидравлической мешалки эжекторного типа Принцип действия мешалки эжекторного типа: в результате истечения воды (раствора химических реагентов) из сопла с высокой скоростью в приемной камере создается разряжение, благодаря чему в неё из воронки (из бункера БПР) засасывается глинопорошок (утяжелитель). Достоинства мешалок эжекторного типа: высокая производительность (70…90 м3 /ч при беспрерывной механизированной подаче глинопорошка). Недостатки: качество приготавливаемого бурового раствора ниже, чем в механических мешалках лопастного типа. Повысить качество приготавливаемого раствора можно с помощью диспергаторов (рис.4), в частности, гидравлического диспергатора ДГ-1, работающего на принципе соударения двух струй. При соударении в камере ограниченного объема двух высокоскоростных струй возникают кавитационные явления (кавитация – образование газовых пузырьков в результате уменьшения давления в быстродвижущейся жидкости), ультразвук и другие эффекты, интенсифицирующие процесс диспергирования.  Рис.4. Принцип работы диспергатора. Рис.5 Принцип работы гидравлической мешалки вихревого типа Также буровой раствор высокого качества можно получить, используя гидравлические мешалки вихревого типа. Гидравлическая мешалка вихревого типа (рис. 5) состоит из приемной воронки 1, наружного цилиндра 2 с выходным патрубком 3 и внутреннего цилиндра 4 с входным патрубком 5. Вода под давлением подается в патрубок 5 и, благодаря его тангенциальному расположению, «закручивается» внутри цилиндра 4, образуя слой жидкости, внутри которого создается разряжение. В результате глинопорошок засасывается из приемной воронки 1, захватывается быстровращающимся слоем жидкости, интенсивно в нем перемешивается (крупные частицы перетираются о стенки под действием центробежных сил), полученная суспензия, вращаясь по спирали, поднимается вверх и переливается в наружный цилиндр. 2. Буровой насос. Буровой насос предназначен для прокачки бурового раствора по бурильным трубам и затрубному пространству с целью промывки забоя от выбуренной породы. Принцип действия бурового насоса состоит в следующем. Трансмиссия обеспечивает передачу вращательного движения от двигателя к так называемому коренному валу. Этот вал соединен с кривошипно-шатунным механизмом, который механически связан с крейцкопфом. Крейцкопф обеспечивает соединение между шатуном и поршнем. Таким образом происходит преобразование вращательного движения двигателя в возвратно-поступательное перемещение поршня. Поршень создает воздушное разрежение для всасывания бурового раствора из мерных емкостей циркуляционной системы. Когда определенное количество раствора поступит в насос, происходит перекрытие всасывающего клапана. Давление в насосе растёт, что приводит к открытию клапана и выходу бурового раствора в систему трубопроводов высокого давления — манифольдов, а затем в колонну бурильных труб.  Рис. 6 Буровой насос НБТ-600: 1 — всасывающий коллектор; 2 — крышка клапанной коробки; 3, 5 всасывающий и нагнетательный клапаны; 4 – крышка клапана; 6 – пневмокомпенсатор; 7 — нагнетательный коллектор; 8 — цилиндровая втулка; 9 — шток; 10 – быстросъемный хомут; 11 — надшток; 12 — крейцкопф; 13 — шатун 14 — станина насоса; 15 —трансмиссионный вал; 16 — эксцентрик; 17 - коренной вал. 3. Перемешиватели. Для перемешивания бурового раствора в емкостях используются перемешиватели либо механического лопастного типа с приводом от электрического двигателя, либо гидравлические перемешиватели. Механические перемешиватели состоят из электродвигателя, редуктора, вала и перемешивающего органа пропеллерного (ПМ) или турбинно-пропеллерного типа (ПЛ), который располагается ближе ко дну приемной емкости. Действие гидравлических перемешивателей основано на использовании кинетической энергии струи бурового раствора, выходящего из насадки с высокой скоростью. 4. Шламовые насосы. Шламовые насосы (ВШН, ГШН) – это насосы центробежного типа. Конструкция насосного агрегата этого вида состоит из следующих основных элементов: корпус, который, как правило, выполнен в форме улитки; электродвигатель, который является приводом, и соединяется с корпусом насоса посредством муфты; рабочее колесо представлено в виде крыльчатки, иначе говоря, это диск с лопастями; вал агрегата; сальники; подшипники; уплотняющие кольца. Принцип действия центробежного насоса заключается в следующих этапах: корпус агрегата наполняется водой посредством использования всасывающего шланга; от поступления воды приходит в движение рабочая крыльчатка; при движении рабочего колеса возникает центробежная сила, которая отталкивает воду от центра по бокам; в результате возникает высокое давление, выталкивающее воду из корпуса насоса в напорный трубопровод. Когда создается повышенное давление в подающем шланге в это время в центре рабочего колеса давление заметно снижается, что в свою очередь, способствует подаче новой порции жидкости. Горизонтальный шламовый насос (ГШН) предназначен для перекачки гидросмесей с мелкой твердой фракцией, в том числе бурового раствора, со следующими характеристиками взвешенных частиц: плотность – 1300-2500 кг/м3; твердость частиц по шкале Мооса не выше – 3; размер частиц не более 20 мм в условиях температуры от 5 до 60 ̊С.  Рис. 7 Конструкция центробежного насоса: А – сальник, В – набивка, С – вал, D - втулка вала, Е – лопасть, F – корпус, G – приёмное пространство лопастного колеса, Н – рабочее колесо, I – уплотнительное кольцо, J – рабочее колесо, К – выпускной патрубок.   Рис. 8 Горизонтальный шламовый насос Рис. 9 Вертикальный шламовый насос Вертикальный шламовый насос (ВШН) предназначен для перекачивания, применяемого при бурении скважин промывочной жидкости плотностью до 1300 кг/м3 и подачи загрязненного бурового раствора в гидроциклонную установку для очистки от выбуренного и обвального шлама. Насос работает при перекачивании бурового раствора с температурой от 0 до 50 ̊С с содержанием твердых частиц размером до 20 мм. Корпус насоса при работе должен быть полностью погружен в перекачиваемую жидкость. 5. Подпорные насосы. Подпорные насосы относятся к категории вспомогательного оборудования. Установка подпорного оборудования доступна и в одном помещении с основными, и, что практикуется намного чаще, в отдельной насосной на более низком уровне. Основное назначение устройств подобного типа - обеспечение стабильной работы и эффективного всасывания жидкости основных насосов. Учитывая условия их эксплуатации, требуется низкочастотный режим работы агрегата - низкая частота вращения. Нагрузка на вспомогательное оборудование равнозначна нагрузке на основные насосы. Поэтому подпорные агрегаты должны быть не менее надежными и иметь высокий запас прочности. 6. Мерные ёмкости. Для хранения раствора в циркуляционной системе предусматривается несколько мерных ёмкостей прямоугольного сечения, в том числе приемная емкость со средним полезным объемом 30–40м3, которые соединены между собой трубопроводами, по которым раствор перепускается из одной емкости в другую. Каждая из подобных емкостей имеет люки для очистки от осадка и секцию растворопровода в виде желоба. Все ёмкости разделены на два, иногда на три отсека. Тема 9. Система очистки буровых растворов (СОБР) Очистная система входит в состав циркуляционной системы и предназначена для удаления выбуренной породы (шлама) из бурового раствора. Частицы твердой фазы в буровом растворе условно подразделяют по размеру (в микрометрах) на: - коллоидные (менее 2 мкм); - ультрамелкие (2 – 44мкм); - мелкие (44 – 74мкм); - средние (74 – 250мкм); - промежуточные (250 – 2000мкм); - крупные (более 2000мкм). Примерами частиц твёрдой фазы служат: бентонит и другие глины (до 2мкм), барит, илистые частицы, глинистые сланцы, алевролиты, мел (2 – 74мкм), пески (74 – 2000мкм), гравий (свыше 2000мкм). Шлам и частицы породы с размером до 74мкм удаляются в желобах перед виброситами и на самих виброситах (до нескольких штук), частицы размером 50-74 мкм – удаляются пескоотделителем, размером 25-50 мкм – удаляются илоотделителем и частицы размерами 2-50 мкм – удаляются центрифугой. Также при необходимости циркуляционные системы буровых установок производят дегазацию бурового раствора. Оптимальное содержание шлама в растворе: - от 2 до 2,5% по объёму при вскрытии продуктивного пласта и заканчивании открытым забоем или с использованием фильтров-хвостовиков; - от 4 до 6% при бурении под эксплуатационную колонну и заканчиванием с цементированием и перфорацией; - от 6 до 8% при бурении под промежуточные (технические) колонны в неосложнённых условиях; - от 8 до 12% при бурении кондукторов и других интервалов, где к свойствам раствора не предъявляется жёстких требований. Для качественной очистки бурового раствора от выбуренной породы современная СОБР должна включать в себя 4 ступени очистки, из них первая ступень является этапом грубой, т.е. первичной очистки, а остальные – этапами тонкой, т.е. вторичной очистки. I ступень – первичные вибросита, их устанавливают вблизи от устья скважины в количестве нескольких штук; II ступень – пескоотделитель; III ступень – илоотделитель. Разделение песко-илоотделителя на II и III ступени условно, так как они часто комплектуются в составе сито-гидроциклонной установки, совместно с осушающими виброситами. IV ступень – центрифуга. Также в состав системы очистки входят желоба, отстойники, дегазаторы, газосепараторы, специальное укрытие блока, система утепления и отопления. 1.Вибросито. Буровое вибросито является первым и одним из важнейших элементов системы, предназначенным для выделения твердой фазы из бурового раствора. Использование этого оборудования основывается на определении максимально допустимого размера частиц твердой фазы, содержащихся в растворе, и извлечение превышающих этот показатель частиц за счет использования специальной фильтрующей сетки. Вибрационные установки способны удалять крупный шлам размером свыше 74 мкм без особого нарушения скорости прокачки бурового раствора (рис. 1).  Рис.1 Схематичное изображение вибросито. 1 – основание 2 – распределитель потока 3 – вибратор 4 – сетка 5 – вибрирующая рама 6 – амортизаторы 7 – поддон для сброса раствора На рис.1 изображено схематическое изображение вибросита. Его основные элементы следующие: поддон для сбора очищенного раствора 7, приёмник с распределителем потока 2, вибрирующая рама 5 с сеткой 4, вибратор 3, амортизаторы 6. Вибросита при монтаже устанавливают на блоке очистки циркуляционной системы над ёмкостью и крепят болтами. Отклонения станины от горизонтального положения - не более 5 мм. Вокруг вибросита монтируют площадку с ограждением шириной не менее 0,75 м. Приёмный патрубок (желоб) вибросита соединяют трубой с устьем скважины. Для приведения в рабочее положение вибросита, отвинчивают четыре транспортных болта, крепящие вибрирующую раму. Устанавливают электродвигатель и надевают два клиновидных ремня. При установке кассет с сетками, проверяют наличие резиновых выступов на основании сетки и правильность их расположения. Кассеты устанавливают таким образом, чтобы с каждой стороны оставались равные промежутки, после чего прижимами затягивают болты до соприкосновения витков пружины. Работает вибросито следующим образом. Раствор от устья скважины самотеком поступает в распределитель и далее на сетку. Распределитель обеспечивает равномерное поступление раствора на виброраму по всей ширине. Частицы породы, размер которых больше размера ячеек сетки, перемещаются к краю виброрамы благодаря колебательному движению сетки, совершаемому вместе с виброрамой, и выбрасываются в амбар. Раствор проходит сквозь сетку и поступает на дальнейшую очистку. В практике отечественного бурения широко используются одноярусные сдвоенные вибросита СВ-2 и СВ-2Б, ЛВС-1 (с линейными колебаниями), а также одноярусные двухсеточные вибросита ВС-1 (с эллиптическими колебаниями). Вибрационное сито ВС-1 значительно сложнее перечисленных, но более эффективно, особенно при очистке утяжеленных буровых растворов. За прошедшие годы основным направлением в развитии вибросит является переход от гибких натяжных ситовых кассет к ситовым кассетам на жесткой основе – пластиковой или металлической. 2.Гидроциклон. Илопескоотделитель. В бурении гидроциклоны используют для отделения грубодисперсного шлама от бурового раствора. В качестве шламоотделителей гидроциклоны часто могут конкурировать даже с виброситами. Так, при удалении частиц шлама размером менее 0,5 мм экономическая эффективность гидроциклонов и вибросит одинакова, если обрабатывается неутяжеленный буровой раствор. С уменьшением размера частиц шлама эффективность гидроциклонов повышается, а преимущества их при удалении шлама с размером частиц менее 74 мкм становятся абсолютно бесспорными. К сожалению, гидроциклонные шламоотделители, как правило, неприменимы для очистки утяжеленного бурового раствора вследствие больших потерь утяжелителя со шламом. Гидроциклон представляет собой цилиндр, соединенный с усеченным перевернутым конусом (рис.2). Нижняя часть конуса заканчивается насадкой для слива песков, а цилиндрическая часть оборудуется входной насадкой, через которую нагнетается буровой раствор, и сливным патрубком, через который отводится очищенный раствор. Буровой раствор насосом подается через входную насадку в цилиндрическую часть гидроциклона по касательной к внутренней поверхности. Обладая сравнительно большой скоростью на входе, частицы шлама под действием инерционных сил отбрасываются к стенке гидроциклона и движутся к песковой насадке в соответствии с законом Стокса. Тонкодисперсные частицы шлама вместе с компонентами бурового раствора сосредоточиваются в спиралевидном потоке, движущемся снизу вверх. Попадая в сливной патрубок, очищенный раствор выводится из циклона, а шлам (песок) перемещается внешним, движущимся вниз спиралевидным потоком к песковой насадке и выгружается через нее вместе с некоторой частью бурового раствора.   Рис. 2 Схема гидроциклона Рис. 3 Гидроциклон Гидроциклон (рис. 3) состоит из металлического корпуса 1, внутри которого установлен цельнолитой полый резиновый или пластмассовый конус 3, питающей резиновой насадки 5 и металлической сливной насадки. В нижнюю часть гидроциклона вставляется резиновая песковая насадка 4 с отверстием 15 или 25 мм. Раствор из гидроциклона сливается по патрубку 2. В отечественной практике широко распространен гидроциклонный шламоотделитель типа ПГК, называемый пескоотделителем. Он представляет собой батарею из четырех параллельно работающих гидроциклонов диаметром 150 мм (рис. 4). Буровой раствор в гидроциклоны подается вертикальным шламовым насосом.  Рис.4 Пескоотделитель 1ПГК Батарея гидроциклонов состоит из сварной рамы 1, четырех гидроциклонов 2, крестовины 3 и четырех отводов 4 с резиновыми рукавами. Внутренняя часть рамы выполнена в виде лотка с наклонным дном и люком. В передней торцовой стенке установлен шибер. При открытом шибере песковые насадки погружаются в раствор со шламом, вытекающим через верхнюю кромку передней торцовой стенки. При открытом шибере шлам свободно вытекает через люк. В настоящее время применяют более надежные модели пескоотделителей ПГ-50 и ПГ-90 (число обозначает производительность в л/с). Они отличаются более стойкими и совершенными по форме резиновыми элементами. Кроме того, во многих районах России внедрены шламоотделители с гидроциклонами диаметром 75 и 100 мм, так называемые илоотделители. Они представляют собой блок из 12 –16 гидроциклонов, установленных на общей раме и имеющих общий ввод раствора, и поддон для сбора ила. Для подачи раствора используется вертикальный шламовый насос (ВШН). Гидроциклон илоотделителя ИГ-45М (рис.5) - изготовлен из износостойкого полиуретана, а толщина стенок конусов в наиболее изнашиваемой части увеличена. Компактность конструкции позволяет удачно компоновать с другим оборудованием при монтаже систем очистки. Гидроциклон не требует регулировок в процессе работы. В зависимости от свойств бурового раствора устанавливаются быстросменные насадки с разным диаметром сбросовых отверстий. Гидроциклон может устанавливаться как отдельным узлом, так и в составе батареи.  Рис. 5 Илоотделитель ИГ-45М Российские заводы также производят ситогидроциклонные сепараторы, оснащаемые, как правило, различными типами пескоотделителей и илоотделителей. На рис. 6 в качестве примера представлен ситогидроциклонный сепаратор производства ООО «Компания «Техномехсервис», выполненный на базе вибросита «Пульсар», пескоотделителя ПГ60/300 и илоотделителя ИГ-45М.  Рис. 6 Ситогидроциклонный сепаратор в составе: вибросито «Пульсар», пескоотделитель ПГ 60/300, илоотделитель ИГ-45М 3.Центрифуга. Техническим средством для удаления ультрамелких и мелких частиц является центрифуга. Несмотря на то, что производительность центрифуги, как правило, составляет до 5 – 7 л/с, она в процессе бурения удаляет зачастую до 30 – 40% выбуренной породы. Практически центрифуги способны чистить раствор до плотности 1,1 – 1,12 г/см3. В случае более высоких проектных плотностей бурового раствора центрифуги включаются в работу периодически, т.е. фактически служат регулятором плотности. Для очистки от шлама утяжеленных буровых растворов используются только вибросита, т.к. гидроциклонные механизмы из-за центробежного осаждения вместе со шламом удаляют из раствора барит. Для утяжеленных растворов назначение центрифуг – регенерация утяжелителя и возвращение его обратно в раствор. При бурении в глинистых отложениях раствор быстро нарабатывается, вязкость его растет, и в значительных объемах он выводится в отвал вместе с утяжелителем. Снижение вязкости путем разбавления можно вести лишь до определенного содержания глинистого коллоида, при этом требуется введение химреагентов и утяжелителя для поддержания плотности. Поэтому современная система очистки утяжеленных растворов должна включать центрифугу и перемешиватель барита, которые возвращают в циркуляцию утяжелитель из избыточного раствора, а в амбар сбрасывается жидкая фаза с коллоидной составляющей. Эта операция осуществляется по циклу промывки с одновременным введением водных растворов химреагентов для поддержания необходимой плотности.  Рис. 7 Конструкция центрифуг: 1 – горизонтальный ротор с цилиндрическим и коническим участками; 2 – шнек; 3 – шламоприемник; 4 – приемник раствора; 5, 6 – цапфы; 7, 8 – коренные подшипники; 9, 10 – подшипники; 11 – приводной шкив; 12 – планетарный редуктор В бурении применяются только осадительные шнековые центрифуги с непрерывной выгрузкой осадка. Центрифуга состоит из горизонтального ротора 1 с цилиндрическим и коническим участками, шнека 2, шламоприемника 3 и приемника раствора 4. Ротор имеет цапфы 5 и 6, посредством которых он установлен в коренных подшипниках 7 и 8 (рис. 7). Шнек установлен внутри ротора с возможностью вращения в подшипниках 9 и 10. Ротор приводится во вращение от электродвигателя посредством приводного шкива 11. Вал шнека соединен с ведомым валом планетарного редуктора 12, закрепленного на роторе с помощью фланца. Планетарный редуктор предназначен для передачи вращения от ротора к шнеку с некоторым уменьшением скорости вращения шнека по сравнению со скоростью вращения ротора. Работает центрифуга следующим образом. По питающей трубе, проходящей внутри шнека, через загрузочные окна раствор поступает в ротор центрифуги. В роторе раствор течет к сливным отверстиям. При этом твердые частицы под действием центробежной силы оседают на стенки ротора, а освободившаяся от частиц жидкость сливается через сливные отверстия в приемник раствора 4. Так как шнек вращается относительно ротора, то шнек транспортирует осевшие частицы к узкому концу ротора на выгрузку. Таким образом, шнековая центрифуга обеспечивает непрерывную выгрузку шлама при непрерывной подаче раствора на обработку без изменения скорости ротора. Подобная конструкция центрифуг выпускалась Сумским заводом им. Фрунзе. В практике эксплуатационного бурения устанавливались центрифуги ОГШ502К-11 и ОГШ501У-01 (рис. 8), соответственно, в нержавеющем и углеродистом исполнении ротора и шнека (50 – это внутренний диаметр ротора в сантиметрах). Для малолитражного бурения, например при зарезке боковых стволов, целесообразно использовать центрифуги этого же типа марки ОГШ352К-06 или ОГШ352К-04 с внутренним диаметром ротора 350 мм (рис. 9).  Рис. 8 Центрифуга ОГШ501У-01 Рис. 9 Центрифуга ОГШ352К 4.Газосепараторы и дегазаторы. В процессе бурения скважин возможно насыщение бурового раствора пластовым газом, воздухом, а также его вспенивание. В результате этого ухудшаются технологические свойства раствора: уменьшается плотность, увеличиваются статическое напряжение сдвига и вязкость. Поэтому ухудшаются условия работы оборудования циркуляционной системы, буровых насосов, усиливается опасность возникновения различных видов осложнений. Для борьбы с газом используют газосепараторы и дегазаторы. Принципиальная схема дегазации при интенсивном поступлении газа представлена на рис. 10.  Рис. 10 Схема дегазации бурового раствора, где 1- приёмные ёмкости циркуляционной системы, 2 – скважина, 3 – превентор, 4 – регулируемый штуцер и манифольд, 5 – газосепаратор, 6 – вибросито, 7 - дегазатор  Рис.11 Схема устройства газового сепаратора. 1 – полость сепаратора; 2 – линия подачи раствора на вибросито; 3 – регулятор уровня раствора; 4 – манометр; 5 – трубопровод для отвода газа; 6 – предохранительный клапан; 7 – линия подачи бурового раствора из скважины; 8 – поплавок; 9 – шлам; 10 – задвижка; 11 – эжекторное устройство Для предупреждения осложнений, связанных с газированием бурового раствора, используют методы механической и вакуумной дегазации. В основе механического способа дегазации лежит разделение газожидкостного потока путем разбрызгивания, турбулизации или воздействия инерционным полем. Вакуумный способ основан на извлечении свободного газа из жидкости путем создания над ее поверхностью разреженной зоны. Этот способ реализуется с помощью камеры, куда периодически или непрерывно поступает на обработку газированный буровой раствор и где при помощи вакуум-насоса создается разрежение, под действием которого газ отделяется от жидкости. Для удобства проведения работ по обеспечению циркуляции бурового раствора, его очистке от шлама, обработке, хранению, а также технического обслуживания всё рассмотренное оборудование комплектуется и монтируется отдельными блоками: блок приготовления раствора (БПР), блок системы очистки бурового раствора (СОБР), блоки хранения и т.п. Пример комплектации приведён в таблице:  II РАЗДЕЛ ПРОМЫВКА СКВАЖИН Вопросы раздела II: 10. Технологические функции буровых промывочных жидкостей, термины и определения процесса промывки скважины. 11. Основные параметры буровых растворов 12. Основные требования к процессу промывки 13. Материалы и химические реагенты для обработки буровых растворов |