Лекции бурение скважин. Лекции по Бурению скважин. Строительство скважин

Скачать 5.89 Mb. Скачать 5.89 Mb.

|

Винтовой забойный двигатель (ВЗД) или объёмный винтовой двигатель - это гидравлический забойный двигатель гидростатического типа.Винтовой забойный двигатель (сокращенно – ВЗД), он же: гидравлический забойный двигатель (сокращенно – ГЗД) – представляет собой объёмный роторный гидравлический механизм, преобразующий давление нагнетаемой в полость статора жидкости (бурового раствора) во вращательное движение выходного вала. Конструктивно винтовой забойный двигатель состоит из силовой секции (другие название — двигательная секция, рабочая пара, силовая секция (power section), шпиндельной секции и регулятора угла перекоса. Секция двигательная – силовой компонент винтового забойного двигателя, задающий его основные энергетические характеристики (момент силы на выходном валу, частоту вращения вала шпинделя, мощность и КПД). Элементами двигательной секции являются статор и ротор. Согласно общей теории винтовых роторных гидравлических машин элементами рабочих органов (РО) являются: 1) статор двигателя с полостями, примыкающими по концам к камерам высокого и низкого давления; 2) ротор-винт, носящий название ведущего, через который крутящий момент передается исполнительному механизму; 3) замыкатели-винты, носящие название ведомых, назначение которых уплотнять двигатель, т.е. препятствовать перетеканию жидкости из камеры высокого давления в камеру низкого давления.

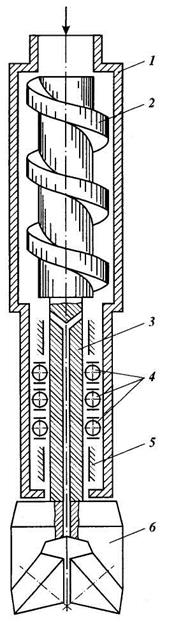

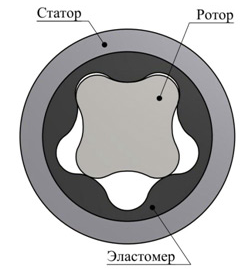

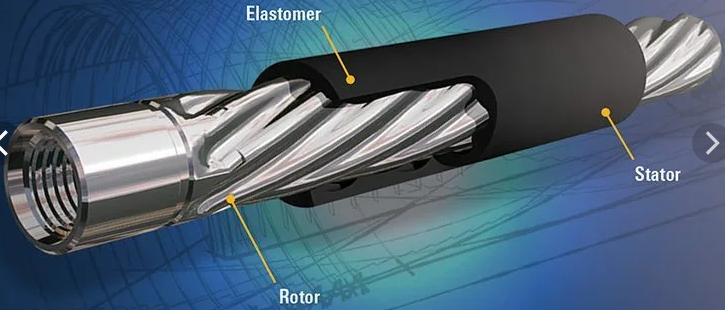

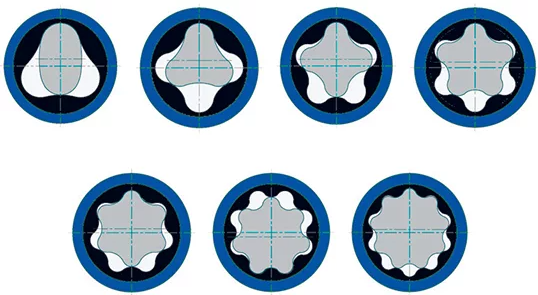

Рис. 14 Упрощенная схема винтового двигателя: 1 – корпус (статор); 2 - ротор; 3 - вал; 4, 5 - осевой и радиальный подшипники; 6 – долото В одновинтовых гидромашинах используются механизмы, в которых замыкатель образуется лишь двумя деталями, находящимися в постоянном взаимодействии, - статором и ротором. Статор 1 представляет собой металлическую трубу, к внутренней поверхности которой привулканизирована резиновая обкладка, имеющая винтовые зубья левого направления, обращённых к ротору. Обкладка изготавливается из износостойкой резины, которая пластична, но в то же время способна выдерживать значительные силы трения при попадании абразивных частиц на её поверхность. Ротор 2 выполнен из высоколегированной стали с винтовыми зубьями на одно меньше, чем у статора и расположен относительно оси статора эксцентрично.  Статор и ротор двигательной секции должны выполнять некоторые условия: - число заходов статора и ротора должно отличаться на единицу; - винтовые поверхности статора и ротора должны иметь одинаковое направление; - зубья статора и ротора находятся в непрерывном контакте, образуя замыкающиеся по длине статора единичные камеры.  Буровой раствор, проходя через эти камеры, проворачивает ротор внутри статора. КОНСТРУКЦИЯ ВЗД  Для создания в РО двигателя полостей, теоретически разобщенных от областей высокого и низкого давления (шлюзов), необходимо и достаточно выполнение четырех условий (рис. 15): число зубьев zl наружного элемента (статора) должно быть на единицу больше числа зубьев z2 внутреннего элемента (ротора): z1 = z2 + 1;  Рис. 15 Рабочие органы ВЗД на продольном и поперечном разрезах отношение шагов винтовых поверхностей наружного элемента (статора) Т и внутреннего элемента (ротора) t должно быть пропорционально отношению числа зубьев: T/t =z/z2; 3) длина рабочего органа L должна быть не менее шага винтовой поверхности наружного элемента: L ≥ Т; 4) профили зубьев наружного и внутреннего элементов должны быть взаимоогибаемы и находиться в непрерывном контакте между собой в любой фазе движения. Отличительным параметром ВЗД, во многом определяющим его выходные характеристики, является отношение чисел зубьев рабочих органов, называемое кинематическим отношением i: i = z2 : z1. Заходность рабочей пары ВЗД представлена отношением лопастей ротора к рабочим камерам статора (например, заходность 5:6 подразумевает наличие 5 лопастной профилированный ротор, 6 рабочих каналов статора). Заходность рабочей пары выбирается исходя из требований для бурения, а именно наличие высокого или низкого момента на выходе ВЗД, либо частоты вращения. Чем меньше заходность, тем выше частота вращения и ниже момент и, наоборот. Примеры кинематических отношений:  Шпиндельная секция (шпиндель) – второй основной узел ВЗД, передающий крутящий момент и осевую нагрузку силовой секции (рабочей пары) на породоразрушающий инструмент. Шпиндель воспринимает реакцию забоя и гидравлическую осевую нагрузку, действующие в рабочей паре, радиальные нагрузки от долот и трансмиссии. По своей характеристике ВЗД весьма перспективен. По сравнению с турбобуром он проще по конструкции, имеет меньшие длину и массу, больший крутящий момент, большую мощность, относительно низкую частоту вращения, он менее чувствителен к уменьшению диаметра ствола скважины и позволяет контролировать отработку долота по изменению крутящего момента. Целесообразно применять ВЗД для бурения на средних и больших глубинах, для бурения долотами с герметизированными маслонаполненными опорами и при наборе зенитного угла наклонно-направленных скважин. К недостаткам отечественных ВЗД можно отнести низкий моторесурс, ограничение температурного предела эксплуатации, невысокую стойкость к агрессивному воздействию скважинной среды, значительное изменение рабочей характеристики в процессе эксплуатации, высокую трудоемкость и стоимость ремонтно-профилактических работ. Регулятор угла перекоса — один из ключевых узлов ВЗД, применяющихся для наклонно-направленного и горизонтального бурения. Позволяет изменять угол оси перекоса конструкции относительно нижней части бурильной колонны на заданный диапазон углов. Конструкция регулятора включает в себя верхний и нижний переводники, сердечник и зубчатую муфту. Это наиболее сложный технологический элемент ВЗД, в отношении которого проводятся постоянные научно-инженерные изыскания, направленные на достижение простоты конструкции, высокой точности установки угловых значений, минимизацию несовпадающих осей элементов и плоскостей искривления для предотвращения отклонений от заданного угла бурения. Особое значение имеет техническое решение задачи сохранения нулевого значения угла и заданной траектории при бурении прямых участков в горизонтально-направленной скважине. При этом необходимо обеспечивать достаточный ресурс и надежность двигателя при работе в максимальных значениях угла перекоса. |