Стр. ВОЛС 08. Строительство ВолоконноОптических Линий Связи Техника безопасности при работе с оптическими кабелями

Скачать 25.57 Mb. Скачать 25.57 Mb.

|

|

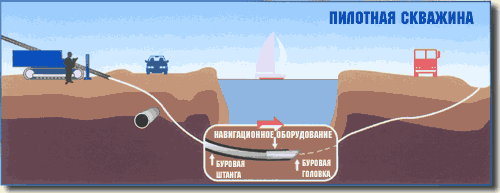

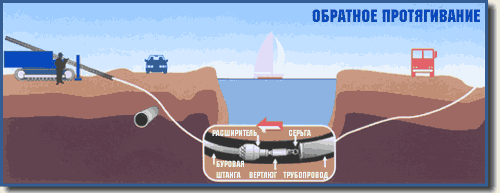

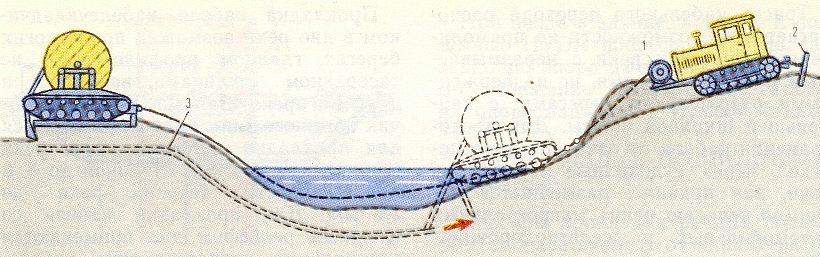

Устройство горизонтальных скважин для кабельных переходов через автомобильные и железные дороги. При невозможности осуществить кабельный переход через авто - и железную дорогу открытым способом, следует применять горизонтальные скважины скрытыми проходками под дорогами. Скрытая проходка может производиться следующими способами: Проколом с уплотнением грунта без его выемки; Бурением; Вдавливанием футляра (стальной трубы большого диаметра) с выемкой из него грунта. Работы по устройству горизонтальных скважин должна производиться только при наличии рабочего чертежа, согласованного со всеми заинтересованными организациями, а работы по устройству горизонтальных скважин через ж/д должны выполняться в присутствии представителей дороги. 1. Устройство горизонтальных скважин методом прокола производится с помощью пневмопробойников типа ИП-4603 или ИП-4605. Работы по прокладке скважины производят по указанной ниже последовательности и соблюдая следующие требования:  отрывают входной и приемный котлован; длина входного котлована (вдоль оси скважины) должна быть 5м. Ширина 1м, а глубина должна соответствовать проектируемой глубине заложения скважины, но не менее 1м, во избежание самопроизвольного выхода пневмопробойника на поверхность. Длина приемного котлована должна быть 2м, а ширина и глубина на 0,5м больше входного. При длине скважины более 20м рекомендуется принимать глубину заложения скважины не менее 1,5м. Входной и приемный котлованы должны располагаться на расстоянии не менее 3м от бровки дороги или кювета. Дно входного котлована должно быть выровнено строго горизонтально по уровню. Пневмопробойник устанавливают на дно котлована и ориентируют его в заданном направлении (в горизонтальной и вертикальной плоскостях) с помощью уровня. Пневмопробойник подключают компрессору с помощью предварительно продутого сжатым воздухом шланга, имеющего на конце муфту. Шланг укладывают на землю восьмерками или змейкой, а затем производят пуск пневмопробойника. При запуске пневмопробойника рекомендуется подавать пониженное давление (3-4 кгс/см2). В начале углубления пневмопробойника, пока не произойдет его надежное сцепление с грунтом. Необходимо прикладывать к нему усилие в направлении прокладки проложения с помощью рычага. После того, как пневмопробойник углубиться в грунт на 1/2 длины корпуса машину следует остановить. Проверить положение пневмопробойника и в случае его отклонения при помощи лома сместить его заднюю часть в сторону заданного направления. После этого запустить пневмопробойник и довести давление до номинального (6 кгс/см2). Во избежание самореверсирования или остановки пневмопробойника, в процессе работы нужно постоянно следить за тем, чтобы шланг входил в скважину без перегибов и кручения. При выходе пневмопробойника из грунта, во избежание обрушения стенки приемного котлована давление следует понизить до 3-4 кгс/см2. Скважину при необходимости расширяют повторной проходкой пневмопробойником, с закреплением на его корпусе расширителя соответствующего диаметра. При встрече с непреодолимым препятствием или при недопустимом отклонении пневмопробойника от нужного направления, он должен быть остановлен и возвращен из скважины посредством реверсирования, которое осуществляется в соответствие с заводской инструкцией, прилагаемой к пневмопробойнику. После выхода пневмопробойника из грунта в приемный котлован, прекращают подачу воздуха и вынимают пневмопробойник из котлована. Асбоцементные трубы следует соединять между собой с помощью стальных манжет и по мере их соединения заталкивать в скважину с помощью рычага или опорной доски, при этом на начало первой трубы следует надеть пробку. Для этих целей используются пробки, которыми закрывают не занятые каналы кабельной канализации. При возникновении затруднений в заталкивании в скважину труб вручную, рекомендуется трубы вытягивать с помощью лебедки, установленной в приемном колодце. Прохождение препятствий методом горизонтального направленного бурения (ГНБ) Наиболее существенным преимуществом является то, что при данном методе наносится наименьший вред окружающей среде по сравнению с любым другим методом строительства. Данная технология позволяет обеспечить максимальную глубину прохода под преградой, что очень важно при преодолении водных преград. Расходы по содержанию водных переходов сводятся к минимуму. При применении технологии ГНБ удается сократить сроки строительства, поскольку на ход бурительных работ не влияет ни погода, ни подъем уровня воды. Технология ГНБ: работы начинаются с развертывания установки ГНБ на месте предстоящих работ, затем пробуривается направляющая (пилотная) скважина под рассчитанным углом под препятствием с определенным профилем, части которого является прямыми тангенциальными линиями с большими радиальными дугами, т.е. плавно без резких изгибов. Направление ГНБ контролируется с помощью небольшого изгиба на буровой колонне сразу же за режущей головкой. Буровая колонна направляющей скважины не вращается за исключением тех случаев, когда нужно ориентировать вышеупомянутый изгиб. Например, если изгиб ориентирован вправо, то и буровая проходка пойдет вправо с наименьшим радиусом изгиба. Буровая проходка контролируется с помощью электронного устройства, расположенного в буровой колонне вблизи режущей головки. Это устройство определяет положение буровой колонны относительно магнитного поля Земли и ее наклона. Полученные данные передаются на поверхность Земли, где автоматически определяется местонахождение режущей головки. Как только направляющая скважина готова, ее необходимо расширить для прокладки по ней рабочего трубопровода. Например, если диаметр трубопровода составляет 91,4 см (36''), то скважина должна быть расширена до 121,92 см (42''). Эта операция выполняется расширителем. Обычно расширитель присоединяется к буровой колонне на противоположном берегу и протягивается к буровой установке через пилотную скважину. По мере протягивания расширителя в бурильной установке производится наращивание буровой трубы. В процессе бурения производится закачивание большого объема бурового раствора в скважину с целью поддержания целостности скважины и удаления продуктов бурения. После расширения, в скважину затягивают рабочий трубопровод. Расширитель крепится к буровой колонне, а затем с помощью шарнира к головной части протягиваемого трубопровода. Шарнир необходим для предотвращения передачи вращательного движения расширителя в колонне трубопровода, обеспечивая тем самым, плавное его протягивание через скважину. Протягивание продолжается до тех пор, пока расширитель и прокладываемый трубопровод выйдут на поверхность земли у бурильной установки. Принцип работы установок ГНБ Перед началом бурения, готовится водно-бентонитная суспензия (буровая жидкость), с внесением в нее полимера. Относительное количество полимера, бентонита и расход суспензии определяются составом грунта. Существует такое большое количество различных типов и видов полимеров, что даже трудно себе вообразить. Но, в основном, используется жидкообразный полимер, частично гидролизированный полиакриламид. Это противное, слизкое, вязкое, липкое вещество, которое обеспечивает следующее: быструю циркуляцию суспензии, уменьшение фракции жидкости (трения), уменьшение набухания и налипания грязи. Расход суспензии на 100 м бурения, расширения отверстия до 100 мм и укладке трубы будет не более 1900 литров. Стоимость расходных материалов не превышает 5% стоимости бурильных работ. Установка ГНБ закрепляется на исходной точке вертикальными стойками-упорами (анкерами) и буровая лопатка, прикрепленная к первой штанге, вращательно-поступательным движением вводится в грунт. Буровая головка для проходки лидерной (пилотной) скважины в сжимаемых грунтах.  Буровая головка для скальных грунтов (со встроенным гидрозабойным д  вигателем). вигателем).В зону бурения под большим давлением, по внутреннему каналу буровой штанги и специальным отверстиям в бурильной лопатке (соплам), подается буровая жидкость, разжижающая грунт и формирующая в нем скважину. Буровая жидкость одновременно является смазкой между грунтом, буровыми штангами и коммуникационным средством, при последующем его затягивании в скважину. По мере вхождения бурильной лопатки в грунт, штанги автоматически подаются из кассеты и соединяются между собой при помощи конической резьбы. Оператор установки ГНБ при помощи рычагов управления может изменять вталкивающее усилие и частоту вращения бурильной лопатки. Важным условием долговечности работы буровых штанг, является смазка их резьбы специальными смазочными материалами при свинчивании штанг в плеть. Форма бурильной лопатки позволяет изменять «угол атаки» при бурении, т.е. производить «руление» бурильной лопатки. При этом останавливается вращение лопатки в определенном положении, отслеживаемом на локаторе (см. рис. 7.5.) и производится только ее вдавливание. В зависимости от того, как расположена лопатка в данный момент времени, она может изменять направление движения под землей. Локационная система (дисплей)  За счет упругой деформации штанг на 90 - метровом участке бурения возможно изменение направления бурения на 90 град. Оператор локационной системы во время процесса бурения постоянно отслеживает положение бурильной лопатки по трем координатам: пройденному расстоянию, глубине залегания бурильной лопатки и «углу атаки». Кроме того, эти данные оперативно передаются на информационный пульт оператора установки ГНБ, с которым оператор локационной системы также поддерживает радиосвязь. Это позволяет вводить плеть буровых штанг в грунт и выводить ее из грунта в расчетном месте с высокой точностью позиционирования. Возникшие под землей по маршруту бурения препятствия (крупные камни, металлические предметы и т.п.), можно обойти, изменяя "угол атаки" бурильной лопатки. Для этого, необходимо вытащить плеть на одну-две штанги, выставить бурильную лопатку под определенным углом и вновь произвести вдавливание плети. За счет изменения "угла атаки" бурильная лопатка с плетью штанг изменит направление движения и обойдет препятствие. Для обхода крупногабаритных препятствий вышеуказанную операцию, при необходимости, проводят в несколько проходов. Если обойти препятствие вышеуказанным способом не представляется возможным, вместо бурильной лопатки используют шарообразный бур, которым в препятствии высверливается отверстие (см. рис.) После выхода плети штанг на поверхность земли, бурильная лопатка заменяется расширителем (риммером), который предназначен для расширения отверстия в грунте при обратном ходе плети - втягивании. При этом буровая жидкость формирует скважину, и наличие в водно-бентонитовой смеси полимера, позволяет ей сохранять форму после прохождения риммера. Формы расширителя зависят от твердости грунта. Скважины большого диаметра формируются за несколько проходов. Для мягких грунтов, скважины диаметром до 500 мм формируются за один проход. При этом за риммером, через специальный вертлюг, к плети подсоединяется труба, которая затягивается в скважину одновременно с ее расширением. Диаметр сформированной скважины, как правило, должен быть на 30% - 50% больше диаметра затягиваемой в нее полиэтиленовой или металлической трубы (коммуникационного средства) без изоляции и, в два раза больше, при затягивании в скважину трубы (коммуникационного средства) в изоляции. При затягивании коммуникационного средства бентонит заполняет пустоты, затвердевает и предотвращает проседание грунта. Проверку целостности изоляции после прокладки коммуникаций производят неразрушающим методом контроля. Этапы технологии горизонтального направленного бурения Весь технологический процесс бурения и прокладки инженерных коммуникаций состоит из следующих этапов: планирования и расчета траектории бурения; организации места работ; выполнения операции прокладки тоннеля или перехода. Планирование и расчет траектории бурения. Траектория бурения должна быть спланирована и рассчитана до начала проведения работ. Основные моменты планирования включают в себя определение длины и глубины пути, учет подземных препятствий, получение информации о существующих подземных структурах (наличие карт подземных коммуникаций), получение разрешений на проведение работ, уведомление служб единого вызова, аварийных служб и служб дорожного движения, инспектирование места работы, определение источников риска. Траектория бурения может быть размечена прямо на поверхности, или на чертеже места производства работ (плане бурения). Расчет траектории бурения выполняется с помощью специальных диаграмм. Это позволит рассчитать минимальные радиусы кривизны плети штанг и укладываемого материала, углы входа и выхода бура по отношению к поверхности земли, дистанции возврата (расстояния от начала или конца пути бурения до точки горизонтального участка бурения). При расчетах траектории бурения должны быть учтены мощностные характеристики установки ГНБ при расширении скважин и затягивании коммуникационных средств, т.к. в этом режиме установка ГНБ работает на максимальных мощностных режимах. На этом этапе также должна быть произведена оценка условий почвы (уплотняемость, содержание влаги, пористость, липкость, наличие камней и подземных вод). Оценка условий почвы влияет на выбор инструмента и состав буровой жидкости. Комплектность инструмента и подбор состава суспензии также проводится на этапе планирования траектории. При планировании траектории бурения составляется контрольный перечень пунктов по планированию бурения, являющийся руководством для проведения работ. Организация места работ. Проводится непосредственно перед началом бурения. Она включает в себя доставку комплекса ГНБ к месту проведения бурения, выгрузку установки ГНБ с трейлера, позиционирование установки на местности с учетом уклонов земной поверхности, выбор угла наклона буровой рамы установки. Организация места работы также предусматривает настройку сигнализации предупреждения подземного столкновения с электрическими сетями, находящимися под напряжением, размещение защитных матов, а, также соединение матов, корпуса установки ГНБ, миксера (смесителя) и системы сигнализации кабелями, тестирование всей системы перед началом проведения работ. Следующим этапом организации является анкерная фиксация установки ГНБ. Ненадежное закрепление, не использование анкерной фиксации установки ГНБ приводит к преждевременному износу бура, буровой рамы и привода бура. После анкерной фиксация установки ГНБ производится запуск двигателей установки ГНБ, миксера для приготовления суспензии, приготовление водно-бентонитовой суспензии и добавка в нее требуемого количества полимера, а также соединение шлангов гидросистемы. На протяжении всего этапа организации работы необходимо обязательно руководствоваться контрольным перечнем действий по организации места работ. Выполнение пилотного бурения. Пилотное бурение на рис. (первичная проходка бурильной лопатки по заданной траектории) состоит из тех этапов: начала пилотного бурения, непосредственного выполнения пилотной скважины и заключительного этапа бурения, когда бурильная лопатка выходит на поверхность земли. На первом этапе пилотного бурения необходимо загрузить первую буровую штангу в направляющую раму и произвести ее сборку с буровой головкой, состоящей из бурильной лопатки, фильтра подачи суспензии и передатчика локационной системы. Перед свинчиванием буровой штанги и буровой головки необходимо тщательно смазать резьбовые соединения, так как от этого зависит долговечность службы штанг и бура. После выполнения операции сборки буровой штанги с буровой головкой необходимо с помощью переключателя управления подачи с насосно-нагнетательной станции буровой жидкости, пропустить жидкость через шланги в буровую штангу, ствол буровой головки, фильтр и сопла, убедившись в правильном функционировании гидросистемы и создании необходимого для выполнения бурения давления буровой жидкости. Для создания оптимальных условий вхождения бурильной лопатки в грунт и компенсации, возникающих при этом радиальных усилий, целесообразно прокопать входное отверстие, обеспечив перпендикулярность поверхности грунта к продольной оси буровой головки. Пилотное бурение.  На втором этапе пилотного бурения оператор установки ГНБ производит непосредственное бурение, контролируя рычагами управления (джойстиком) поступательное и вращательное движение бура, наращивает плеть буровых штанг, с помощью загрузчика и специальных зажимов, отключая при этом давление буровой жидкости в гидросистеме. Кроме этого, находясь в постоянной радиосвязи с оператором локационной системы, оператор установки ГНБ обеспечивает направление движения буровой головки по заданной траектории, путем комбинации прямых проходов бура (при его вращении) с дугообразными (рулевыми). Оператор локационной системы постоянно отмечает новую позицию, глубину и "угол атаки" бурильной головки, сверяет ее местонахождение со спланированной траекторией, определяет, требуется ли дополнительное переориентирование и наносит фактическую траекторию продвижения бура на план бурения. Оператор установки ГНБ во время бурения не только контролирует величины осевого усилия и крутящего момента, но и регулирует объем подачи бурильной жидкости в зону бурения. При правильно установленном потоке буровой жидкости, обеспечивается охлаждение бурового вала, укрепление стенок туннеля и минимизация трения буровой головки о стенки скважины. Пилотное бурение завершается, как только бурильная головка выходит на поверхность почвы, обычно в запланированной точке выхода.   Выполнение операции прокладки тоннеля или перехода. При пилотном бурении формируется скважина диаметром 75-100 мм, которая может быть достаточной для прокладки тонких коммуникационных средств. Однако большинство операций требуют расширения скважины путем протягивания «риммера-расширителя» в обратном направлении. Расширение туннеля и укладка коммуникационного средства, в большинстве случаев, совмещаются в одну операцию, но иногда, при ограниченных усилиях затягивания, производится предварительное расширение скважины, которое гарантирует прокладку материала по уже готовому туннелю. При проведении расширения скважин необходимо учитывать тип и условия почвы, диаметр укладываемого материала, наличие потенциальных препятствий, мощность установки ГНБ, тип буровой жидкости и возможности насосно-нагнетательной станции. При одновременном расширении скважины и затягивании укладываемого материала всегда за расширителем устанавливается шарнир-вертлюг, предотвращающий скручивание коммуникационного средства. Перед началом прокладки коммуникационных средств, при выключенной двигательной установке, производится сборка расширителя с плетью буровых штанг, а также через вертлюг присоединяется прокладываемый материал (труба), оснащенный соответствующим замком-оголовником, переходником или другим соединительным оборудованием. О  братное протягивание. братное протягивание.Шарнирное соединение вертлюга и все резьбовые соединения, как и при пилотном бурении, должны обильно смазываться. Подача жидкости при укладке необходима, чтобы туннель не обвалился, а укладываемый объект был взвешен в жидкости и максимально смазывался ею, уменьшая напряжения, как бурового оборудования, так и самого объекта. Для проверки работы сопел расширителя до начала затягивания прокладываемого материала на короткий момент включается подача буровой жидкости. Кроме того, оператор установки ГНБ должен иметь постоянную информацию от оператора локационного устройства о потоке жидкости при начале и во время операции прокладки, для регулирования скорости затягивания и вращения расширителя. При затягивании плети на длину одной буровой штанги оператор установки ГНБ отключает подачу буровой жидкости, останавливает поступательное движение и вращение, отсоединяет штангу от плети и загрузчиком перемещает ее в обойму. Эта операция повторяется до тех пор, пока расширитель не покажется у входного отверстия скважины. После завершения операции затягивания, выключается двигатель установки ГНБ, от нее отсоединяется проложенное в туннеле коммуникационное средство, убираются тянущие соединители, расширитель, фильтр и вертлюг, который очищается от земли и погружается в водостойкую смазку. На заключительном этапе работ необходимо заровнять все проделанные экскавации грунта, убрать ограждения и восстановить озеленение. Регламентные работы комплекса горизонтального направленного бурения проводятся в соответствии со специальной инструкцией. Специальная якорная тракторная лебедка:  1 - тракторная лебедка 2 - якорь 3 - кабель |