Отчет по практике. Отчет по практике печать. Судна тх баку Бриз

Скачать 4.41 Mb. Скачать 4.41 Mb.

|

|

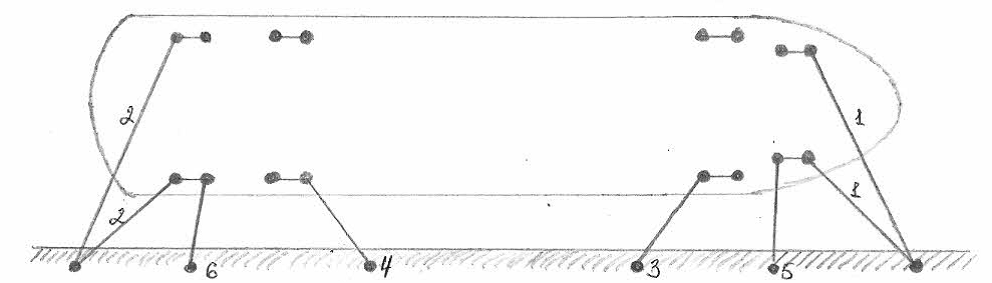

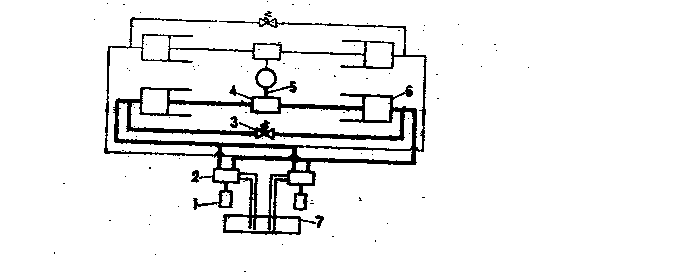

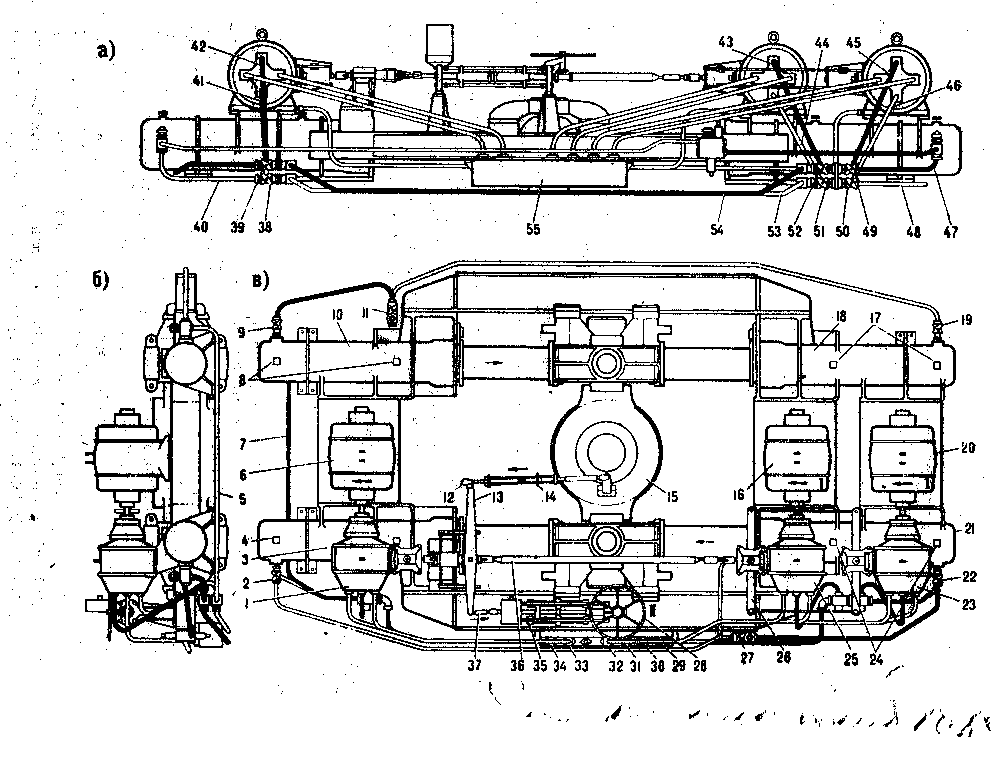

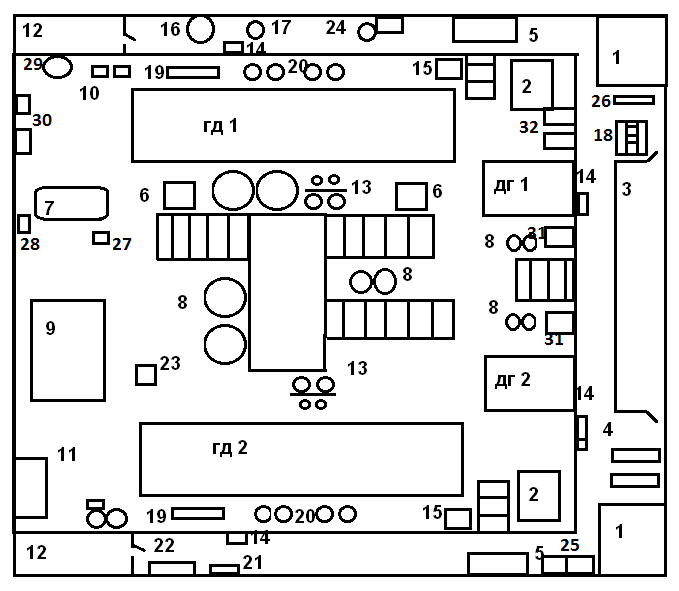

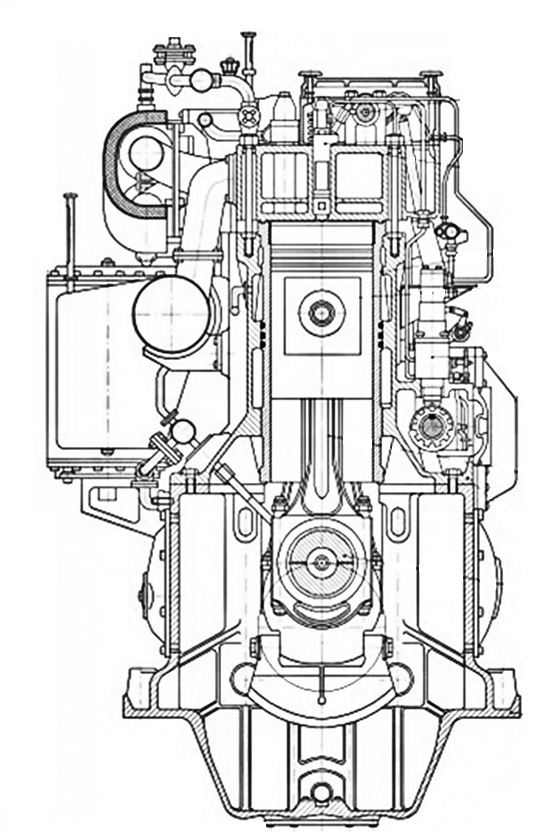

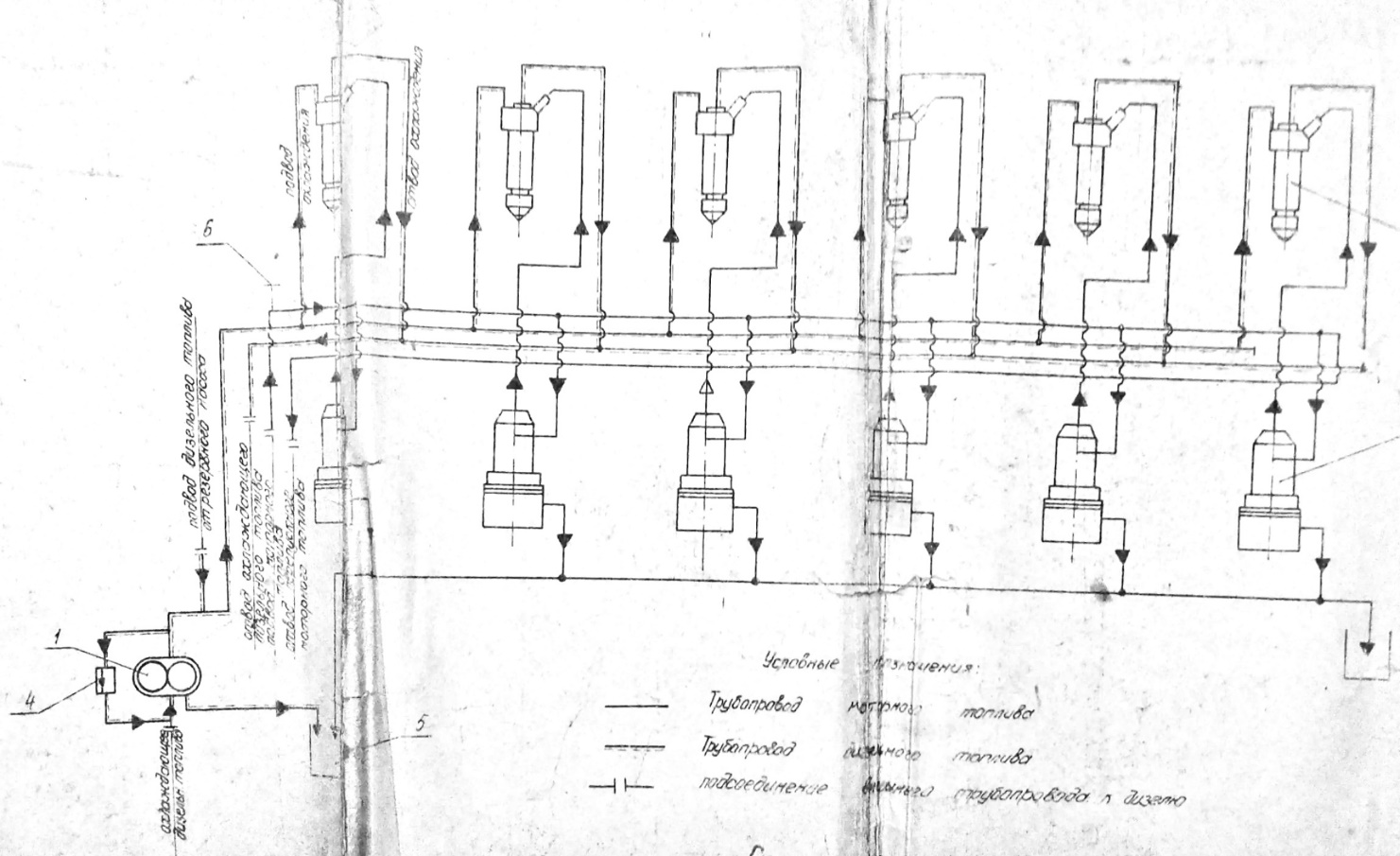

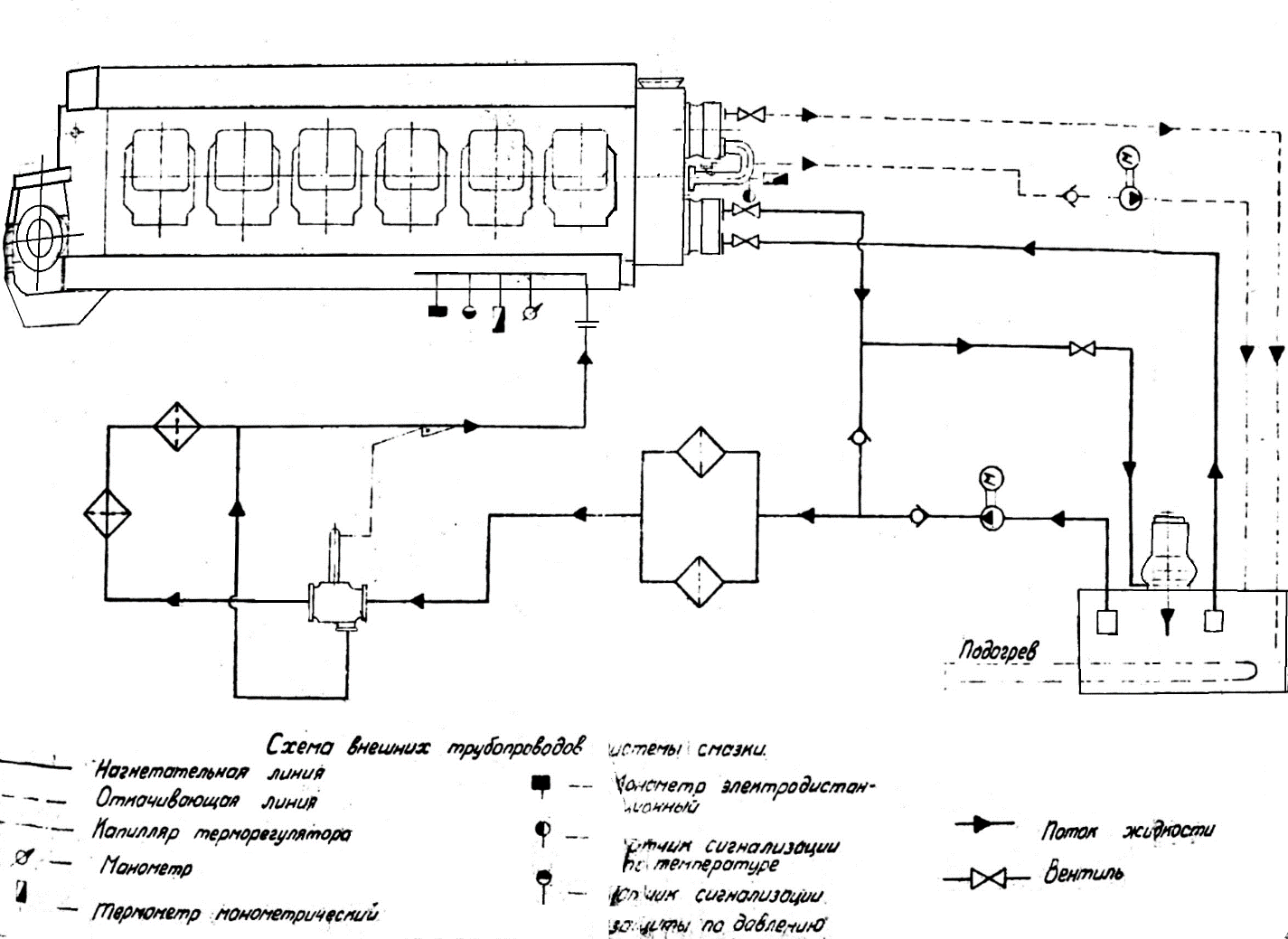

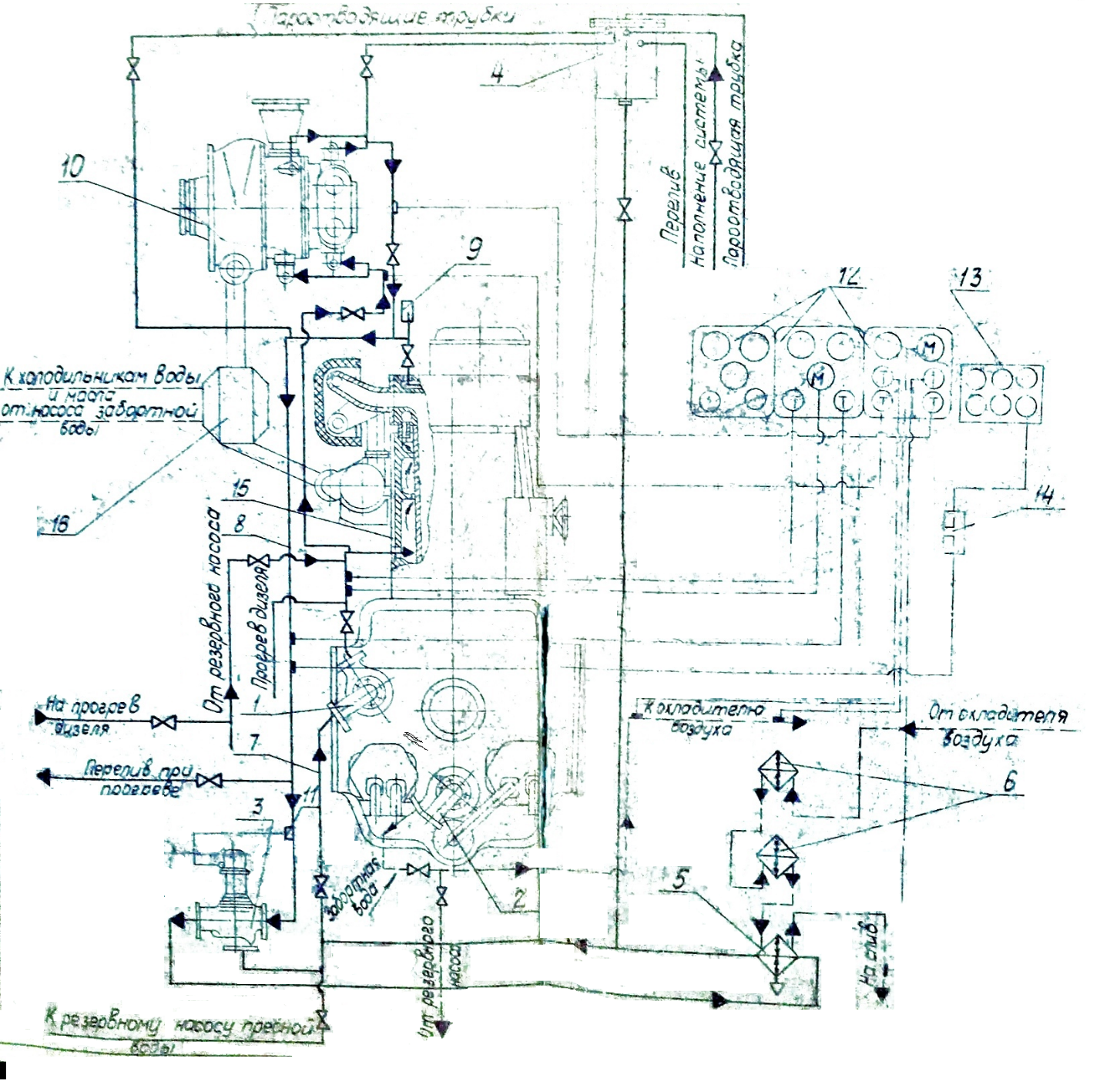

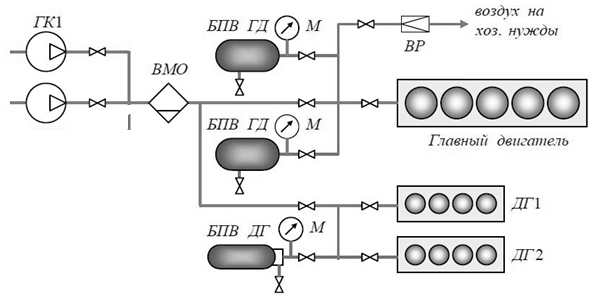

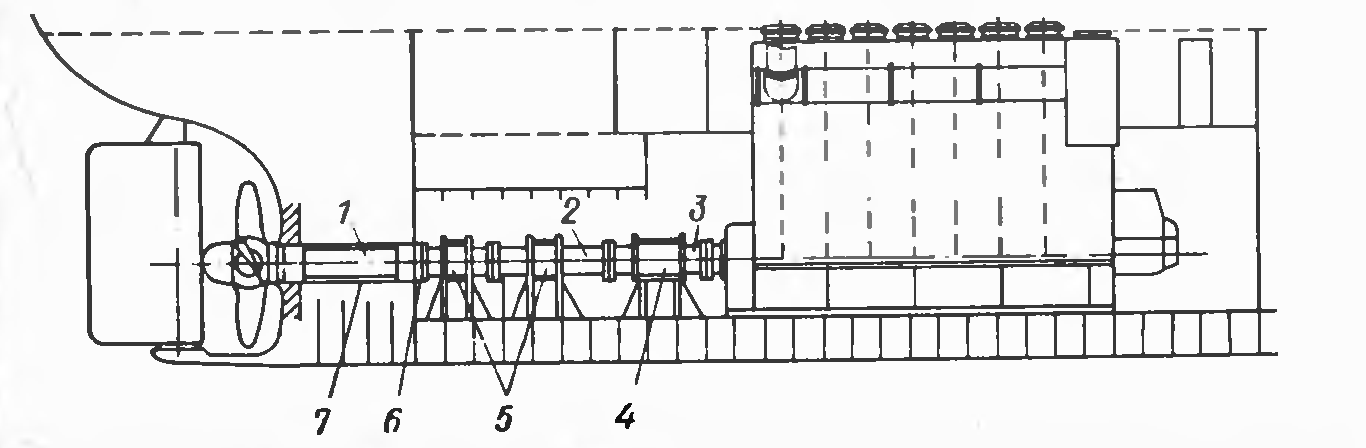

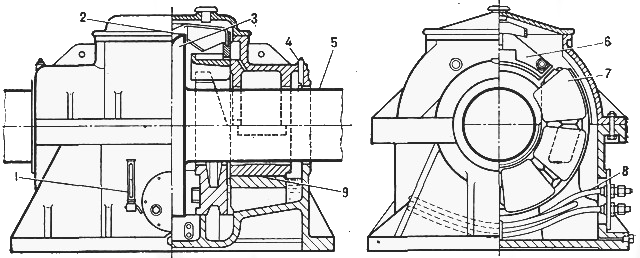

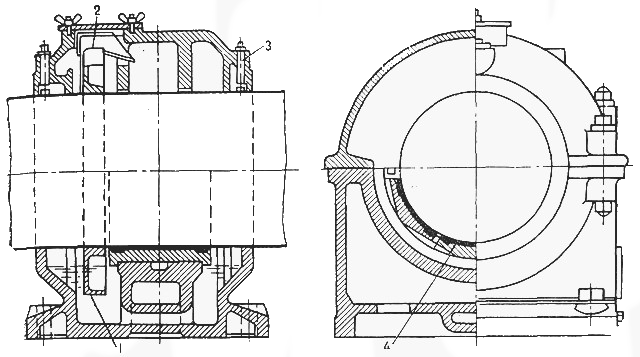

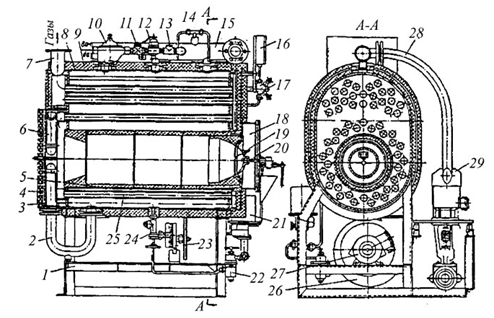

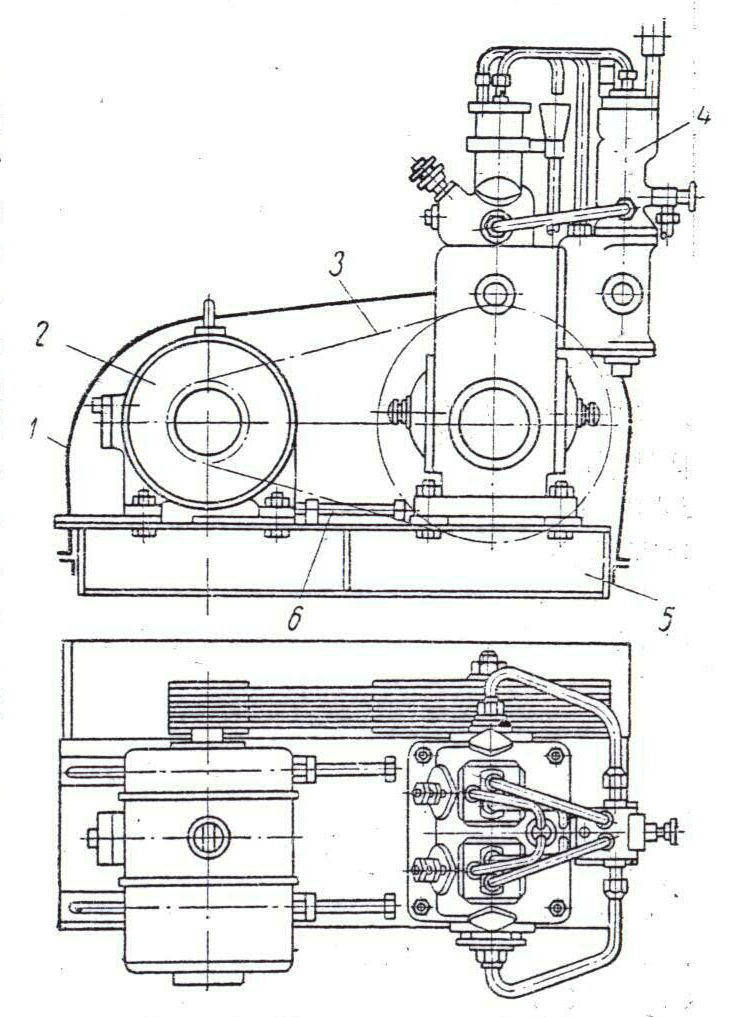

Содержание  1. Общие сведения о судне……………………………………………...…3 1. Общие сведения о судне……………………………………………...…31.1. Общая характеристика, устройство и тактико-технические данные судна..…………………………………………………………………………..….3 2. Палубные механизмы и устройства……………………………………4 2.1. Якорное и швартовое оборудование…………………………………4 2.2. Рулевая машина………………………………………………………..6 3. Судовая энергетическая установка……………………………………..9 3.1. Планы размещения механизмов в МКО на платформе……………..9 3.2. Главный двигатель. ………………………………………………….11 3.2.1. Основные параметры двигателя…………………………………..11 3.2.2. Системы, обслуживающие двигатель…………………………….12 3.3. Валопровод…………………………………………………………...17 3.4. Гребной винт………………………………………………………….18 3.5. Судовая электростанция……………………………………………..19 3.6. Котельная установка…………………………………………………20 3.7. Компрессор сжатого воздуха………………………………………..23 3.8. Описание и схемы общесудовых систем…………………………...26 4. Индивидуальное задание………………………………………………29 5. Использование английского языка в письменной и устной формах.34 6. Список литературы…………………………………………………….38 Раздел 1. Общие сведения о судне 1.1. Общая характеристика, устройство и тактико-технические данные судна. Название судна –Т/Х Баку Бриз. Год постройки – 1992г. Место постройки – Судостроительный завод «Ока» МСП СССР (ССЗ №342, предприятие п/я В-2566, предприятие п/я №31) Навашино. Назначение судна – перевозка Ген. грузов Район плавания - район плавания неограничен Тип –сухогруз с главным двигателем Г70 (6ЧН 36/45) изготавливался на заводе РУМО в Нижнем Новгороде, двумя дизель – генераторами фирмы Дальремдизель и аварийным дизель – генератором отечественного производства. Главные размерения Длина судна – 138,30 м. Ширина судна – 16,7 м Высота борта 5,50 Осадка судна 3,80 Валовая регистрационная вместимость – 4997 т. Водоизмещение 7535 т. Дедвейт 5449 т. Двигатель Г70 (2x883кВт) Калибр якорной цепи 44 мм Автономность 30 суток Судовые запасы: Вода питьевая (2 цистерны) 60.2 т Дизельное топливо(6 цистерн) 132 т Масло смазочное 10,1 т  Класс регистра KM* L4 R2-RSN Класс регистра KM* L4 R2-RSNПозывной – UGFC Номер IMO 8858702  Раздел 2. Палубные механизмы и устройства Раздел 2. Палубные механизмы и устройства2.1. Якорное и швартовое оборудование. Якорное устройство служит для постановки судна на якорь в море или на рейде. На Т/х Баку Бриз имеется носовое и кормовое якорное устройство. Якорь зарывается в грунт и создает держащую силу. Величина этой силы зависит от конструкции и массы якоря На Т/х «Баку Бриз» установлено 2 носовых якоря типа Холла. Для соединения судна с якорем применяют якорную цепь. Необходимая длина цепи набирается из отдельных смычек длиной по 25 метров. Смычки делятся на: -якорную -промежуточную -коренную. Смычка состоит из общих, усиленных концевых звеньев. Звенья калибром 15 см, и выше имеются распорки-контрфорсы, которые увеличивают их прочность. Между собой смычки скрепляются скобами или соединительными звеньями. В состав смычек входят вертлюги, которые предотвращают перекручивание цепи. На судне якорная цепь хранится в специальном помещении – якорном ящике, который находится в форпике. На Т/х Баку Бриз имеется закладной или ленточный стопор. Швартовое устройство  Рисунок 1 – Схема расположения швартовых тросов 1.Носовые продольные 2.Кормовые продольные 3.Носовой шпринг 4.Кормовой шпринг 5.Носовой прижимной 6.Кормовой прижимной  Швартовое устройство представляет собой комплекс изделий и механизмов, предназначенных для закрепления судна к береговым и плавучим причалам, сооружениям и другим суднам. С его помощью можно осуществлять небольшие перетяжки судна вдоль причала при неработающих двигателях. Швартовое устройство располагается на верхней палубе, в основном на окончаниях судна. Швартовое устройство представляет собой комплекс изделий и механизмов, предназначенных для закрепления судна к береговым и плавучим причалам, сооружениям и другим суднам. С его помощью можно осуществлять небольшие перетяжки судна вдоль причала при неработающих двигателях. Швартовое устройство располагается на верхней палубе, в основном на окончаниях судна.Швартово-гибкие канаты, служащие для крепления судна к причалу. Длина окружности применяемых растительных канатов составляет 115-125мм. 1.Растительными являются пеньковые, сизальские и манильские. Данный вид канатов применяются в основном на судах с повышенной взрывоопасностью. 2.Стальные канаты обладают повышенной прочностью, но имеют меньшую гибкость и тяжелые. Наибольший диаметр стальных тросов (швартовых) 35мм. 3.Синтетические швартовые из капрона и нейлона получили большую распространённость. Они пластичны, легки по сравнению с другими видами швартовых, не подвергается жжению. Окружность синтетических канатов достигает 175мм. Все швартовы имеют на конце огон-петлю, нанизываемую на тумбу, находящуюся на берегу, береговой пол. Кнехты – литые чугунные, реже стальные, имеют тумбы, на которые восьмёрками навивается швартов. Клиновые планки – направляющие швартов на кнехт вдоль его длинной стороны. Для уменьшения трения имеют роульсы. Швартовые клюзы – литые чугунные или стальные, служат для пропускания швартов через фальшборт. Швартовые вьюшки – используют для крепления швартов по-походному. Бросательный конец – используют для подачи швартов на значительные расстояния. Швартовые механизмы – шпили и лебёдки – выбирают швартовы и подтягивают судно к причалу. Выбранный при помощи механизмов швартов переносят на кнехт и закрепляют. Чтобы при переносе троса он перестраивался, на него накладывается цепной штопор. На рисунке показано расположение швартовых механизмов и устройств на Т/х Баку Бриз  2.2. Рулевая машина. 2.2. Рулевая машина. Рулевая машина обеспечивает поворот руля в соответствии с сигналом с мостика и является составной частью рулевого устройства. Рулевое устройство состоит из четырех частей: – системы управления, – силового агрегата, – рулевого привода, – руля. Силовой агрегат и рулевой привод образуют собственно рулевую машину. Система управления или телепередача передает с мостика сигнал на поворот руля и обеспечивает работу силового агрегата и рулевого привода до тех пор, пока не будет достигнут заданный угол поворота руля. Силовой агрегат создает усилие, необходимое для поворота руля на заданный угол. Рулевой привод – это устройство, посредством которого осуществляется движение непосредственно руля. Электрогидравлические рулевые машины состоят из следующих основных узлов: – гидравлического рулевого привода – устройства, поворачивающего баллер руля; – насосного агрегата (насос и двигатель), обеспечивающего питание гидравлических рулевых приводов рабочей жидкостью; – органов распределения рабочей жидкости и системы управления насосами и распределением рабочей жидкости; – системы трубопроводов питания, предохранительных клапанов, компенсаторов; динамических нагрузок, ограничителей мощности и других элементов в зависимости от конструкции рулевой машины. Гидравлические рулевые приводы – это гидродвигатели, обеспечивающие ограниченные углы поворота исполнительного вала, которым является баллер руля. Наиболее широкое распространение получили плунжерные приводы. В зависимости от значения необходимого вращающего момента применяется двух– либо четырех плунжерный привод.  Рисунок 2 – Принципиальная схема плунжерного привода  1– электродвигатель насоса 1– электродвигатель насоса2– насос 3– предохранительный клапан 4– муфта 5– румпель 6– цилиндр 7– цистерна Плунжеры движутся в гидравлических цилиндрах, поворачивая румпель шарнирной крестовины, находящейся в развилке плунжеров. Привод обслуживается двумя насосами переменной подачи. Каждый из насосов сообщается трубопроводами со всеми гидравлическими цилиндрами рулевого привода для всасывания и нагнетания масла. Рядом с цилиндрами находится масляная цистерна, которая снабжена невозвратными клапанами для автоматического пополнения утечек масла из системы. Байпасный клапан объединен с предохранительным клапаном и открывается для перепуска масла в случае сильных ударов волны в перо руля. В этом случае плунжера смещаются, что в свою очередь, вызывает изменение подачи насоса, который нагнетает масло в соответствующий цилиндр, и перо руля возвращается в прежнее положение. Для защиты от поломки рычагов управления при ударной нагрузке используется буферная пружина. При обычных условиях эксплуатации работает один из насосов. Если требуется обеспечить ускоренную перекладку руля, оба насоса могут использоваться одновременно. На рисунке 3 показано устройство 4-х плунжерной электрогидравлической рулевой машины. Такая машина создает больший вращающий момент и имеет повышенную надежность в случае выхода из строя различных частей установки. Каждый насос может работать на все цилиндры или на два цилиндра правого или левого борта. Наличие блока клапанов управления, объединяющего предохранительные клапаны, запорные клапаны насосов и цилиндров, байпасные клапаны, повышает живучесть рулевой машины. При нормальных условиях один насос может обеспечить работу всех цилиндров. В аварийной ситуации могут быть использованы два насоса с ручным управлением для работы двух плунжеров правого борта, двух – левого борта, двух носовых или двух кормовых плунжеров.   Рисунок 3 – 4-х плунжерная электро-гидравлическая рулевая машина: 1 ,23,25 – насосы переменной подачи 2,9,19,22 – запорные клапаны цилиндров 3,10,18,21 – гидравлические цилиндры с плунжерами 4,8,17,24 – воздушные и манометровые запорные клапаны 5,7,40,47,48 – масляные трубопроводы цилиндров 6,16,20 – электродвигатели 11,27 – байпасные клапаны 12,37 – соединительные звенья 13,26 – плавающие рычаги 14 – тяга буферной пружины 15 – румпель 28 – маховик местного поста управления 29,30,31,32,33,34 – невозвратные всасывающие пополнительные клапаны 35 – приемник телемотора 36– соединительная тяга насосов 38,39,49,50,51,52 – запорные клапаны насосов 41,42,43, 44,45,46,53,54 – масляные трубопроводы между клапанами 55 – цистерна пополнения масла. Раздел 3. Судовая энергетическая установка 3.1. Планы размещения механизмов в МКО на платформе.   Рисунок 4 – План размещения механизмов МКО Рисунок 4 – План размещения механизмов МКО1. Масленые цистерны 2. Шторм баки 3. ГЭРЩ 4. Преобразователи 5. Забортные ящики 6. Компрессора 7. Котел КИВ- 200 8. Баллоны сжатого воздуха ГД 9. Расходная цистерна 10. Санитарные насосы 11. Озонаторная станция 12. Кладовки 13. Топливные фильтра 14. Расширительные баки 15. Маслопрокачивающие насосы 16. Гидрофор 17. Водоподогреватель 18. Аварийный выход 19. Масленые холодильники 20. Масленые фильтра 21. Стенд опрессовки форсунок 22. Верстак 23. Топливоподкачивающий насос 24. Насос люковых закрытий с расширительным бакам 25. Электроточило Сверлильный станок 26. Аварийное питание 27. Осушительный насос 28. Циркуляционный насос 29. Водоподогреватель 30. Расширительный бак котла 31. Балластные насосы  32. Пожарные насосы 32. Пожарные насосы3.2. Главный двигатель. 3.2.1. Основные параметры двигателя. На Т/х Баку Бриз установлены 2 двигателя Тип: Г70, 4-х тактный Мощность: 882 кВт или 1200 л/с Число оборотов: 375 об/мин Диаметр цилиндра: 360мм Рабочий объем цилиндра: 0.045 м3 Ход поршня: 450 мм Число цилиндров: 6 Удельный расход топлива: 213+5% г/КВт*ч Конструктивные особенности двигателя: Режим работы ГД: Вперед: Малый- 200 об/мин Средний-275об/мин Полный- 350об/мин Назад: Малый- 200 об/мин Средний-250об/мин Полный-300 об/мин Критерии номинальной нагрузки служит один градус выхлопных газов по цилиндрам-450 град.мах Продолжительность выхода на режим полного хода: Малый- 200 об/мин-20 мин Средний-300 об/мин-30 мин Рабочие параметры ГД Г70 температуры: Смазочное масло: 63-67 град/ С Выход аварийной сигнализации: 80 град/ С Горячая вода после двигателя: 36-95 град/С Выход аварийной сигнализации: 105 град/С Остановка ГД: 110 град/С Холодная вода перед охлаждением нагнетательного воздуха: 25-38 град/С Надувочный воздух: 50-70 град/С  Выхлопные газы после цилиндра: 200 град/С Выхлопные газы после цилиндра: 200 град/С   Рисунок 5 – Главный двигатель 3.2.2. Системы, обслуживающие двигатель. 3.2.2.1. Топливная система Отфильтрованное и подогретое до температуры 85+95 моторное топливо поступает в главную магистраль, а оттуда в топливные насосы высокого давления 2, которые в свою очередь, подают его через форсунки 3 в цилиндры двигателя. Топливо, просочившееся между плунжером и втулкой насосов высокого давления, стекает в сливной бачок 5. Охлаждение форсунок осуществляется дизельным топливом, которое насосом 1 подается в общую магистраль. Из общей магистрали топливо по отводам поступает на охлаждение форсунок, после чего направляется во внешний трубопровод. Перепускной клапан 4 подкачного насоса 1 служит для перепуска из нагнетательной во всасывающую полость топлива в случае засорения трубопровода охлаждения форсунок. При работе двигателя на дизельном топливе, последнее идет по пути моторного топлива.   Рисунок 6 – Топливная система 3.2.2.2 Система смазки Система смазки дизеля комбинированная, с сухим картером. Смазка всех основных узлов и агрегатов производится маслом, подаваемым под давлением по специальным трубопроводом. Несколько узлов, расположенных в картере дизеля, смазываются маслом, разбрызгиваемым движущимися деталями. Небольшое количество слабонагруженных деталей смазываются в ручную.   Рисунок 7 – Смазочная система 3.2.2.3 Система охлаждения. Система охлаждение - двухконтурная. Вода внутреннего контура охлаждает дизель, а наружный контур служит для охлаждения воды внутреннего контура и масла масляной системы дизеля. В наружном контуре – забортная вода. Она подается насосом 2, проходит через охладитель воздуха 16, затем поступает в охладители водоводяной и водомасляный и сливается обратно за борт.  Во внутреннем контуре циркулирует пресная вода. Циркуляция её осуществляется при помощи циркуляционного насоса 1. Насос 1 подает воду в главную магистраль, из которой она идет в блок цилиндров 15 на охлаждение цилиндровых втулок и крышек. В конце главной магистрали сделан отвод воды на охлаждение турбокомпрессора 10. Вода, охлаждающая цилиндры дизеля, и турбокомпрессор, по переливным патрубкам, имеющим регулировочные вентили и ртутные термометры 9, поступает в сливную магистраль 8. В конце сливной магистрали стоит терморегулятор 3, который направляет часть потока горячей воды (в зависимости от температуры) через охладитель 5, где она охлаждается. Остальная часть горячей воды перепускает мимо охладителя. Охлажденная вода вновь засасывается циркуляционным насосом и подается в дизель. Для компенсации расширения и потерь воды внутренний контур системы охлаждения должен иметь расширительный бак 4. Во внутреннем контуре циркулирует пресная вода. Циркуляция её осуществляется при помощи циркуляционного насоса 1. Насос 1 подает воду в главную магистраль, из которой она идет в блок цилиндров 15 на охлаждение цилиндровых втулок и крышек. В конце главной магистрали сделан отвод воды на охлаждение турбокомпрессора 10. Вода, охлаждающая цилиндры дизеля, и турбокомпрессор, по переливным патрубкам, имеющим регулировочные вентили и ртутные термометры 9, поступает в сливную магистраль 8. В конце сливной магистрали стоит терморегулятор 3, который направляет часть потока горячей воды (в зависимости от температуры) через охладитель 5, где она охлаждается. Остальная часть горячей воды перепускает мимо охладителя. Охлажденная вода вновь засасывается циркуляционным насосом и подается в дизель. Для компенсации расширения и потерь воды внутренний контур системы охлаждения должен иметь расширительный бак 4. Работа системы охлаждения контролируется приборами, размещенными на щитке 12 приборов. Кроме того, при перегреве воды, выходящей из дизеля, срабатывает световая и звуковая сигнализация. Датчик реле температуры установлен на сливной магистрали 8. Температура воды выходящей из крышек цилиндров поддерживается в пределах от среднего значения. При постановке на дизель в систему охлаждения оправ с ртутными термометрами в хвостовики оправ заливать техническое масло 1/2 объема хвостовика.  Рисунок 8 – Система охлаждения двигателя 3.2.2.4 Схема воздушно-пусковой системы Пуск дизеля осуществляется сжатым воздухом. Воздух хранится в пусковых баллонах, куда он нагнетается компрессором через обратный клапан Давление воздуха в баллонах контролируется манометром. Из пусковых баллонов воздух идет к главному пусковому клапану и к воздушному редуктору через влагоотделитель. От редуктора воздух с давление и поступает на питание местного поста управления и в баллон ДАУ, установленный в ходовой рубке рядом с выносным постом управления. На магистрали питания местного поста управления установлен клапан блокировки, исключающий пуск дизеля после срабатывания предельного выключателя. На магистрали подачи воздуха к распределителю устанавливается клапан блокировки пуска механизированного валоповоротного устройства. Ускорители пуска служит для сокращения расхода воздуха при пуске за счет вывода реек топливных насосов на пусковую подачу топлива. В трубопровод подачи воздуха к ускорителю включен аккумулирующий баллон с обратным клапаном служащим для удлинения времени срабатывания ускорителя пуска. Во время пуска пневматическая система ДАУ обеспечивает подачу управляющего воздуха к главному пусковому клапану при повороте штурвала поста управления на дизеле или валика выносного поста в положение «пуск» или «работа». Через открытый главный пусковой клапан сжатый воздух идет в главную магистраль, из которой подводится к пусковым клапанам цилиндров. Воздухораспределитель пневматически управляет клапанами, открывая их по порядку работы цилиндров. В результате этого воздух устремляется в цилиндры дизеля и раскручивает коленчатый вал, обеспечивая запуск дизеля. При поставке дизелем с механическими колодочными тормозами воздух к тормозам поступает от реле скорости по магистрали разгрузка осуществляется клапаном.   Рисунок 9 – Схема воздушно – пусковой системы Рисунок 9 – Схема воздушно – пусковой системы 3.3. Валопровод. Валопровод на судне служит для передачи энергии от главного двигателя к движителю. Валопровод включает валы, подшипники и гребной винт. Упор от винта на корпус судна также передается через валопровод.  Рисунок 10 - Схема валопровода  гребной вал гребной вал промежуточный вал упорный вал главный упорный подшипник опорный подшипник переборочный сальник; дейдвудное устройство Упорные подшипники. Эти подшипники служат для передачи упора, возникающего при работе винта, на корпус судна, поэтому упорный подшипник должен иметь прочную конструкцию и быть установлен на достаточно жесткой опоре. Подшипник может выполняться отдельно или составлять единую конструкцию с главным двигателем. Подшипник должен быть рассчитан на передачу упора при переднем и заднем ходе, а также на различные нагрузки, включая аварийные.  Рисунок 11 – Упорный подшипник  указатель уровня масла указатель уровня масламасляный скребок упорный гребень дефлектор вал стопор упорных подушек упорная подушка змеевик охлаждения вкладыш опорного подшипника Опорные подшипники. Не все опорные подшипники валопровода имеют одинаковую конструкцию. Крайний кормовой опорный подшипник имеет как нижний, так и верхний вкладыш, так как он должен воспринимать и массу винта, и вертикальную составляющую упора при работе винта, направленную вверх. Другие опорные подшипники служат лишь для поддержания массы вала и поэтому имеют только нижние вкладыши.  Рисунок 12 – Опорный подшипник масляное кольцо масляный скребок дефлектор шарнирные опорные подушки Дейдвудные подшипники выполняют две основные функции: поддерживают гребной вал; выполняют роль сальника, который предотвращает попадание забортной воды вдоль вала в машинное отделение. 3.4. Гребной винт. Гребные винты фиксированного шага — ВФШ изготовляют цельными (одной деталью), литыми, сварными или штампованными, и они состоят из следующих основных элементов: ступицы, представляющей собой втулку, насаживаемую на конус шейки гребного вала, и лопастей (от 3 до 6), радиально расположенных на ступице. Нижняя часть лопасти, соединяющая ее со ступицей, называется корнем лопасти; верхняя часть — вершиной или концом; поверхность лопасти, обращенная в сторону корпуса судна, носит название засасывающей поверхности, обратная поверхность — нагнетающей, которая в большинстве случаев представляет собой правильную винтовую поверхность. Пересечение этих двух поверхностей образует кромки лопастей. 3.5. Судовая электростанция. СЭС – вырабатывает электрическую энергию и снабжает его судовые электрические приводы, электрические источники света, электронагревательные устройства, приборы, сигнализации и судовождение.  Электростанции подразделяется на основные и аварийные. Основная СЭС работает на всех эксплуатационных режимах судна. Ее останавливают редко в случае стоянки у причала, есть возможность питать потребители электрической энергией судна от береговых колонок. 2 трансформатора мощностью 380/220 (В) и авто-выключатель на 400(А) в румпельном отделении. Электростанции подразделяется на основные и аварийные. Основная СЭС работает на всех эксплуатационных режимах судна. Ее останавливают редко в случае стоянки у причала, есть возможность питать потребители электрической энергией судна от береговых колонок. 2 трансформатора мощностью 380/220 (В) и авто-выключатель на 400(А) в румпельном отделении.СЭС состоит: -Главного распределительного щита -Аварийного распределительного щита -Аварийного дизель генератора -2ух дизель генераторов ГРЩ - вместе с генераторами является основной частью СЭС, представляет собой устройство управления, контроля, работы и защиты генераторов, распределяет электроэнергию по судну. ГРЩ состоит из 2ех генераторных секций, 1 из них распределительные секции и одна секция управления. Генераторные секции служат для управления и контроля за работой генераторов. Распределительные секции служат для управления работой потребителей и контроля за распределением электроэнергии, они получают энергию с ГРЩ. Секция управления предназначена для включения генераторов в параллельную работу и для подачи питания на распределительные секции. Генераторы: На судне установлено 2 ДГ фирмы Дальремдизель типа ДГРА 100/750-2. ОМ3; напряжение 400 В; Мощностью 100 кВт; номинальный ток 414 А; Скорость вращения 750 об/мин; Коэффициент мощности 0,8; КПД 90%; частота 50Гц. АДГ : Тип: 4Ч-10,5/13; номинальный ток 316 А; Мощность 29,4 кВт; Напряжение 220В; Скорость вращения 1500 об/мин; КПД 90%; Частота 50 Гц АРЩ служит для управления и контроля за АДГ, а так же для распределения нагрузки потребителей, работа которых при аварийных отключениях ГРЩ. АРЩ обеспечивает:  Автоматический запуск АДГ при исчезновении напряжении на щите АДГ. Автоматический запуск АДГ при исчезновении напряжении на щите АДГ.Прием нагрузок при удачном запуске АДГ. Защита АДГ от короткого замыкания. Распределение электроэнергии по потребителям, требующим непрерывное питание. АРЩ состоит из 2 секций: генераторной и распределительной. Напряжение на щитах 230 В; Частота 50 Гц. 3.6. Котельная установка.  Рисунок 13 – Устройство вспомогательного парового котла Автоматизированный горизонтальный водогрейный котельный агрегат типа КОАВ-200: рама фундамента труба горячей воды задняя крышка котла изоляция и обшивка крышки футеровка топки выход горячей воды патрубок дымовой трубы корпус котла изоляция и обшивка котла редукционный клапан подпитки котла водой клапан невозвратный предохранительный клапан тройник тройник и трубки к реле давления и к манометрам коллектор-распределитель охлажденной воды манометр клапаны к манометру топочное устройство электроды зажигания форсунка с механическим распыливанием электромагнитный топливный клапан топливный щелевой фильтр топливный насос с приводом клапан угловой запорный штуцерный дымогарная трубка вентилятор электродвигатель вентилятора и топливного насоса труба от электроприводного циркуляционного насоса к коллектору-распределителю Котлоагрегат допускает эксплуатацию в закрытой системе отопления. При работе котлоагрегата в закрытой системе отопления, вода, находящаяся в котле и системе отопления, находится под давлением. Пополнение утечек воды из системы отопления производится непосредственно в котел через редукционный клапан, для чего необходимо поддерживать постоянно давление в подпиточной системе. Принцип работы котла заключается в следующем: выделившееся тепло от сгорания топлива передается через поверхности нагрева воде, находящейся в котле. Нагретая вода подается в систему отопления, отдает свое тепло и с помощью циркуляционных насосов возвращается в котел, образуя при этом замкнутую систему. Котел водогрейный газотрубный двух оборотный с горизонтально расположенными жаровой трубой и дымогарными трубами. Основные узлы котла: корпус, крышки задней и передней газовых камер, рама, устройство топочное, термоизоляция, арматура. Корпус котла состоит из обечайки, приваренных к ней двух трубных досок, труб дымогарных, трубы жаровой, устройства для сжигания судовых отходов. На передней части обечайки корпуса размещен приемный коллектор для присоединения труб от циркуляционных насосов, подпиточной линии, расширительного бака. В нижней части корпуса установлен клапан нижнего продувания для удаления из котла шлама, продуктов коррозии и спуска воды из котла. На перепускной трубе имеется пробка для слива воды. Крышка газовая задняя служит для изменения направления потока газов из топки в первый газоход, установлена шарнирно на узле кранового соединения, позволяющем сохранить герметичность водяной системы при открытии крышки. В крышке имеются пробки для слива воды и выпуска воздуха при заполнении котла водой.  Крышка газовая передняя служит для изменения направления газов из первого газохода во второй. С внутренней стороны крышка изолирована. Крышка газовая передняя служит для изменения направления газов из первого газохода во второй. С внутренней стороны крышка изолирована.На выходе газов из котла размещены дымовая коробка со съемной крышкой для доступа к дымогарным трубам второго газохода и патрубок для присоединения к судовому дымоходу. Устройство топочное (приложение 3) состоит из следующих основных узлов: менеджер горения, запальный электрод, фоторезистор, форсунка, насос топливный, распылитель топлива, муфта в комплекте, электроклапан дизельный, насос циркуляционный. Перед открытием крышки топочного устройства необходимо отсоединить топливный трубопровод. Форсунка предназначена для распыливания топлива и подачи его в топку. Форсунка состоит из головки с распылителем и корпуса. Электроды зажигания предназначены для воспламенения топливовоздушной смеси, поступающей в топку при включении котла. Электроды зажигания соединены высоковольтным проводом с трансформатором зажигания. Котел изолирован огнеупорным керамическим волокном. Поверх изоляции установлена съемная металлическая обшивка. На котлоагрегате установлена арматура, предназначенная для: -подачи топлива к форсунке; -подвода подпиточной воды; -подвода воды из системы отопления; -подключения контрольно-измерительных приборов; -нижнего продувания котла; -автоматической подпитки котла при снижении давления в системе отопления; -сброса воды из котла при повышении давления в котле выше допустимого; -отключения котлоагрегата при снижении давления топлива ниже допустимого. 3.6.1. Использование пара. ТТХ котлоагрегатов КИВ 200-3,5 Паропроизводительность- 630 кг/ч Рабочее давление пара- 5 кгс/см2 Расчетное давление пара- 6 кгс/см2 КПД температуры (питательной t воды=40С, t воздух=20С, tz=20C)- 76% Поверхность нагрева- 7 м2 Расход топлива- 23 кг/ч Температура уходящих газов- 250С Род тока напряжения- переменный Давление топлива перед форсункой- 1,6МПа Масса агрегата с водой до- 1250 кг  Котлоагрегаты серии КИВ-С предназначены для отопления судовых помещений в замкнутой системе водяного отопления – закрытой или открытой и сжигания судовых отходов. Котлоагрегат способен надежно работать при температуре окружающего воздуха не более 45°С и относительной влажности воздуха не более 95%. Принцип работы котла заключается в следующем: выделившееся тепло от сгорания топлива передается через поверхности нагрева воде, находящейся в котле. Нагретая вода подается в систему отопления, отдает свое тепло и с помощью циркуляционных насосов возвращается в котел, образуя при этом замкнутую систему. Котлоагрегаты серии КИВ-С предназначены для отопления судовых помещений в замкнутой системе водяного отопления – закрытой или открытой и сжигания судовых отходов. Котлоагрегат способен надежно работать при температуре окружающего воздуха не более 45°С и относительной влажности воздуха не более 95%. Принцип работы котла заключается в следующем: выделившееся тепло от сгорания топлива передается через поверхности нагрева воде, находящейся в котле. Нагретая вода подается в систему отопления, отдает свое тепло и с помощью циркуляционных насосов возвращается в котел, образуя при этом замкнутую систему. 3.7. Компрессор сжатого воздуха. 3.7. Компрессор сжатого воздуха. Компрессором называется одно-, двух- или трехступенчатый поршневой воздушный насос. Количество ступеней зависит от конечного давления сжатого воздуха: для получения давления до 35 бар компрессоры выполняют двухступенчатыми, для более высокого давления – трехступенчатыми. Необходимость применения многоступенчатых компрессоров вызывается тем, что степень сжатия воздуха в одной ступени не должна превышать 8. При более высоких степенях сжатия температура в цилиндре может повыситься настолько, что произойдет самовоспламенение паров масла, поступающего на смазку цилиндров компрессора, а это может привести к взрыву и разрушению компрессора. Для привода компрессора применяют электродвигатели (электрокомпрессоры) и двигатели внутреннего сгорания (дизель-компрессоры), причем, согласно правилам на судах с неограниченным районом плавания должно быть не менее двух компрессоров. Допускается применять в качестве резервного компрессор с приводом от главного дизеля. На небольших судах возможно применение ручных резервных компрессоров. Правила Регистра предъявляют ряд требований к системе сжатого воздуха: запас воздуха в воздухохранителях должен обеспечить без подкачки двенадцать реверсов с последующими пусками главных реверсивных дизелей; если главные двигатели нереверсивные, то запас воздуха должен быть достаточным для шести пусков всех главных дизелей; производительность основного компрессора должна обеспечивать заполнение всех воздухохранителей пускового воздуха от давления 5 бар до рабочего в течение одного часа. В зависимости от расположения ступеней компрессоры бывают последовательного сжатия – тандем и дифференциальные.   Рисунок 14 – Компрессор 2ОК-1 На данной схеме изображен разрез вертикального, двухцилиндрового, двухступенчатого компрессора 2ОК1. манометр предохранительный клапан воздухоочиститель вентиль холодильник коленчатый вал; крышка подшипника подшипник крышка станины всасывающий клапан цилиндра первой ступени нагнетательный клапан цилиндры первой ступени всасывающий клапан цилиндра второй ступени нагнетательный клапан цилиндра второй ступени Крышка цилиндра второй ступени Цилиндр второй ступени Станина гильза цилиндра резиновое кольцо сальник.  Технические характеристики. Технические характеристики.Диаметр цилиндра первой ступени, мм – 35 Диаметр цилиндра второй ступени, мм – 100 Ход поршня, мм – 100 Число оборотов в минуту – 500 Вес компрессора, кг – 350 Компрессор 2ОК1 служит для накачивания сжатого воздуха в пусковые резервуары двигателей внутреннего горения.  Рисунок 15 – Компрессор 2ОК-1 Компрессор вертикальный, двухцилиндровый, двухступенчатый. Компрессор установлен на стальной сварной раме 5. Он имеет клиновидную ременную передачу 3 от электродвигателя 2, закрытую кожухом 1. Для натяжения ремней имеется винтовое приспособление 6. Рама 5 крепится к фундаменту болтами. Конструкция рамы позволяет устанавливать ее, если это на амортизаторах. Тип электродвигателя для привода компрессора зависит от типа установки В зависимости от применяемого электродвигателя изменяется диаметр шкива компрессора. 3.8. Описание и схемы общесудовых систем. |