Диплом. Техническое обслуживание, диагностика и ремонт системы смазки двигателя легкового автомобиля Toyota

Скачать 164.97 Kb. Скачать 164.97 Kb.

|

|

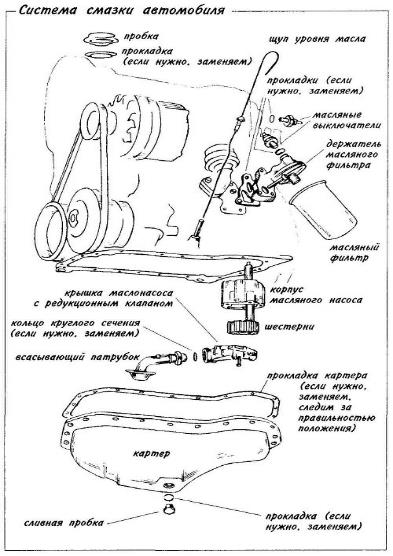

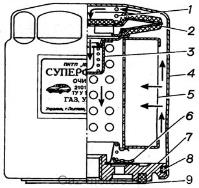

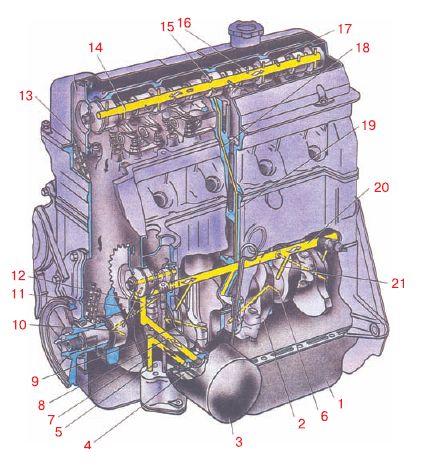

Дипломная работа На тему: «Техническое обслуживание, диагностика и ремонт системы смазки двигателя легкового автомобиля Toyota» Выполнил студент Группы АМ18/1 Голубов Олег Олегович 2021г ОглавлениеВведение 3 1. Технология восстановления деталей 6 1.1 Пути экономии средств при ремонте системы смазки 6 1.2 Анализ дефектов, возникающих в процессе эксплуатации 7 1.3 Методы и способы восстановления работоспособности деталей 10 2. Технологический процесс ремонта системы смазки легкового автомобиля Toyota 19 2.1 Основные неисправности системы смазки 22 2.2 Техническое обслуживание системы смазывания 23 3. Экономическая часть 26 4. Безопасные приемы работы 28 5. Графическая часть 32 Список использованной литературы 34 ВведениеЗначительный рост всех отраслей промышленности сельского хозяйства и культурно – бытовых потребностей населения требует перемещения большого количества грузов и пассажиров. Высокая маневренность, проходимость и приспособленность для работы в различных условиях, делают автомобиль одним из основных средств перевозки грузов и пассажиров. Для полного и своевременного удовлетворения потребностей народного хозяйства и населения в перевозках, повышая эффективность, повышая эффективность и качество работы автомобильного транспорта, предусматривается совершенствовать структуру парка автомобилей, обеспечить дальнейшее увеличение централизованных перевозок. В единой транспортной системе предусматривается увеличение грузооборота автомобильного транспорта и количество перевезенных пассажиров. Важна роль автомобильного транспорта и в освоении восточных и нечерноземных районов нашей страны. Предлагается повышение экономичности и долговечности автомобилей, а так же выпуск автомобилей для эксплуатации их в условиях Крайнего Севера и жаркого климата. Перед конструкторами стоит задача по совершенствованию устройства, повышению долговечности и.экономичности автомобиля, а так же снижению вредных воздействий на окружающую среду, возникающих при их эксплуатации. Для уменьшения нагрузки на оси при одновременном росте грузоподъемности автомобиля число ведущих осей у грузовых автомобилей увеличено. Для предупреждения повышенного и преждевременного изнашивания и других разрушений деталей, а также для обеспечения нормального технического состояния и высокопроизводительной экономичной работы машин в течение всего периода эксплуатации служит система технического обслуживания и ремонта машин. Система технического обслуживания и ремонта машин предусматривает комплекс работ, направленных на обеспечение или восстановление необходимого технического состояния и работоспособности машин в течение всего периода эксплуатации. Эта система включает в себя следующие элементы: техническое обслуживание, текущий и капитальный ремонт Ремонт - это комплекс операций по восстановлению исправного, или работоспособного состояния ресурса и обеспечения безопасности работы автомобиля и его составных частей. Техническое обслуживание – это комплекс обязательных, планомерно проводимых работ по поддерживанию работоспособности или исправности машин в период их эксплуатации, хранения и транспортирования. Оно предусматривает обкаточные, очистные, контрольные, диагностические, регулировочные, смазочно – заправочные, крепежные и монтажно – демонтажные работы, а также работы по консервации машин и их составных частей. Виды технического обслуживания и их периодичность устанавливает разработчик – изготовитель машины по согласованию с заказчиком и потребителем в соответствии с действующими стандартами. Текущий ремонт выполняют для обеспечения или восстановления работоспособности машин при эксплуатации. Он состоит в замене и (или) восстановлении отдельных составных частей машины. Содержание и организация проведения текущего ремонта зависят от вида машины, периода ее использования и технического состояния. Отдельные составные части машины, достигшие предельного состояния, при текущем ремонте можно заменять новыми или отремонтированными при условии, что другие основные составные части машины запас ресурса до следующего ремонта. Капитальный ремонт проводят для восстановления исправности и полного (или близкого к полному) ресурса машины. Он характеризуется полной разработкой и сборкой машины, заменой всех изношенных деталей (в том числе и базовых) и любых составных частей новыми или отремонтированными, а также обкаткой и испытанием составных частей машины в целом. Капитальному ремонту подвергают не только машины, но и их составные части. Капитальный ремонт, как правило, выполняют на специализированных предприятиях. Техническое состояние и причины неисправностей машины в целом и (или) ее составных частей определяют при помощи средств и методов диагностирования, а затем по его результатам дают рекомендации о необходимости восстановления работоспособности путем регулировки механизмов, замены или ремонта отдельных составных част ей. Сроки, содержание и порядок выполнения каждого элемента системы технического обслуживания и ремонта установлены правилами, соблюдения которых обязательно при эксплуатации машин. 1. Технология восстановления деталей1.1 Пути экономии средств при ремонте системы смазкиБольшую долю себестоимости ремонта автомобилей составляют затраты на запасные части и материалы. Поэтому одно из главных направлений снижения себестоимости ремонта – снижение затрат на запасные части за счет расширения их восстановления, так как стоимость восстановленной детали составляет 35-55% стоимости так же новой. Накладные расходы можно снизить за счет экономного и бережного расходования инструмента, электроэнергии, воды, пара и других материалов, сокращения административно-управленческого персонала и расходов на его содержание, уменьшение амортизационных отчислений на единицу продукции за счет увеличения выпуска продукции с одной и той же производственной площади. Затраты на заработную плату производственным рабочим можно систематически снижать за счет совершенствования технологии и организации производства и резкого повышения производительности труда рабочих в результате внедрения новых технологических процессов, модернизации и замены оборудования и оснастки, повышения уровня механизации производственных процессов, специализации и кооперирования производства и других мероприятий. 1.2 Анализ дефектов, возникающих в процессе эксплуатацииДефектом называют каждое отдельное несоответствие продукции требованиям, установленным нормативной документацией. Дефекты деталей по месту расположения можно подразделить на локальные (трещины, риски и т.д.), дефекты во всем объеме или по всей поверхности (несоответствие химического состава, качества механической обработки и т.д.), дефекты в ограниченных зонах объема или поверхности детали (зоны неполной закалки, коррозионного поражения, местный наклеп и т.д.). данное местонахождение дефекта может быть внутренним (глубинным) и наружным (поверхностным и подповерхностным). По возможности исправления дефекты классифицируют на устраняемые и неустраняемые. По отражению в нормативной документации дефекты делят на скрытые и явные. По причинам возникновения дефекты подразделяют на конструктивные, производственные, эксплуатационные. Для оценки технического состояния деталей с последующей их сортировкой на группы годности имеется технологический процесс, который носит название дефектации. В ходе этого процесса осуществляется проверка соответствия деталей техническим требованиям, которые изложены в технических условиях на ремонт или в руководствах по ремонту, при этом используется сплошной контроль. Кроме того, дефектация деталей – это также инструментальный и многостадийный контроль. Для последовательного исключения невосстанавливаемых деталей из общей массы используют следующие стадии выявления деталей: С явными неустранимыми дефектами – визуальный контроль; Со скрытыми неустранимыми дефектами – неразрушающий контроль; С неустранимыми геометрическими параметрами - измерительный контроль. В процессе дефектации деталей применяются следующие методы контроля: органолептический осмотр (внешнее состояние детали, наличие деформации, трещин, задиров и т.д.); инструментальный осмотр при помощи приспособлений и приборов (выявление скрытых дефектов деталей при помощи средств неразрушающего контроля); бесшкальных мер (калибры и уровни) и микрометрических инструментов (линейки, штангенинструменты, микрометры и т.д.) для оценки размеров, формы и расположения поверхностей деталей. В результате контроля детали должны быть подразделены на три группы: годные детали; детали, подлежащие восстановлению и негодные детали. Ремонт автомобиля в случае, если часто перегревается двигатель, заключается в следующем. Сразу скажу, что вся статья относится к двигателям с жидкостным охлаждениям и перегрев здесь идет из-за плохого охлаждения. Если автомобиль перегревается то дело, может быть в том, что система охлаждения не держит давления, то есть она негерметична. Это ясно с того, что радиатор начинает закипать даже при прохождении среднего расстояния. Но это влечет не только постоянный перегрев, а и нехватку антифриза в радиаторе, который постоянно нужно подливать. Ремонт значит, обязателен. Ремонт автомобиля в таком случае начинается с осмотра всех частей системы охлаждения. Часто поломка может быть в соединениях, хомутики неплотно зажаты, пластиковые штуцера полопали, нужно тщательно все проверить. Дефекты сразу же должны быть видны. Хотя не всегда, самый лучший способ понять имеются ли трещины, это поставить машину и заглянуть на нее спустя некоторое время. Под машиной обязательно будут пятна, а места дефекта покроются налетом с антифриза. Это все говорилось о мелких проблемах, но если таких проблем не найдете, тогда, скорее всего, у вас разгерметизация пластин самого радиатора. Для выявления дефектных мест следует заглушить патрубки, а через один из патрубков подвести сжатый воздух под давлением 1;0 кгс/см2. После этого опустить радиатор в ванну с водой. При обнаружении негерметичности поврежденные места запаять. При обнаружении негерметичности в месте соединения остова радиатора с пластмассовыми бачками следует плоскогубцами осторожно поджать лапки крепления бачка в дефектном месте. Если при этом устранить негерметичность не удается, то отверткой осторожно отогнуть лапки крепления бачка, снять бачок и резиновую прокладку. Если прокладка сохраняет эластичность и на ней отсутствуют механические повреждения, надо промазать ее с двух сторон герметикой, установить на место, прижать бачок к остову струбциной и плоскогубцами осторожно подогнуть лапки, после чего проверить герметичность. При невозможности устранить негерметичность узла радиатор следует заменить. 1.3 Методы и способы восстановления работоспособности деталейВосстановление изношенных деталей - сложный организационно-технологический процесс, при котором в отличие от производства новых деталей в качестве заготовки используют изношенную, но уже сформированную деталь. В этом случае затраты на выполнение таких операций, как литье, ковка, штамповка и т. п., отсутствуют. В то же время при восстановлении изношенных деталей появляется ряд дополнительных операций: мойка, разборка, дефектация, комплектация, затраты на которые следует учитывать при выборе способа. Существуют современные способы восстановления деталей: Восстановление деталей слесарно-механической обработкой: Обработка деталей под ремонтный размер. Обработка поверхностей детали под ремонтный размер эффективна в случае, если механическая обработка при изменении размера не приведет к ликвидации термически обработанного поверхностного слоя детали. Ремонтные размеры и допуски на них устанавливает завод-изготовитель. Восстановление деталей под ремонтные размеры характеризуется простотой и доступностью, низкой трудоемкостью и высокой экономической эффективностью, сохранением взаимозаменяемости деталей в пределах ремонтного размера. Недостатки способа – увеличение номенклатуры запасных частей и усложнение организации способов хранения деталей на складе, комплектования и сборки. Постановка дополнительной ремонтной детали. Способ дополнительных ремонтных деталей (ДРД) применяют для восстановления резьбовых и гладких отверстий в корпусных деталях, шеек валов и осей, зубчатых зацеплений, изношенных плоскостей. Заделка трещин в корпусных деталях фигурными вставками. Трещины в корпусных деталях (головках и блоках цилиндров двигателей, картерах коробок передач, задних мостах и других деталях) можно устранить следующими двумя видами фигурных вставок: Уплотняющие вставки – применяют для заделки трещин длиной более 50мм с обеспечением герметичности как толстостенных, так и тонкостенных деталей; Стягивающие вставки - используют для стягивания боковых кромок трещины на толстостенных деталях. Фигурные вставки устанавливаются в несколько слоев до полного закрытия паза с последующим расклепыванием каждого слоя. Качество заделки трещины проверяют на герметичность на стенде в течение 3мин. при давлении 0,4МПа. Восстановление резьбовых поверхностей спиральными вставками. Один из способов восстановления изношенной или поврежденной резьбы – это установка резьбовой спиральной вставки. Эти вставки увеличивают надежность резьбовых соединений деталей. Спиральные вставки изготавливают из коррозионно-стойкой проволоки ромбического сечения в виде пружинящей спирали. Технологический процесс восстановления резьбовой поверхности включает: рассверливание отверстия, нарезание резьбы, установка резьбовой вставки в деталь, контроль качества восстановления резьбы. Восстановление посадочных отверстий свертными втулками. Восстанавливают свертными втулками посадочные отверстия под подшипники качения. Восстановление деталей способом пластического деформирования. Способ пластического деформирования основан на способности деталей изменять форму и размеры без разрушения путем перераспределения металла под давлением, т.е. основан на использовании пластических свойств металла деталей. Восстановление размеров изношенных поверхностей деталей методами пластического деформирования: Осадку используют для увеличения наружного диаметра сплошных и полых деталей, а также для уменьшения внутреннего диаметра полых деталей за счет сокращения их высоты. Вдавливание отличается от осадки тем, что высота детали не изменяется, а увеличение ее диаметра происходит за счет выдавливания металла из нерабочей части. Раздачу применяют для увеличения наружного диаметра пустотелых деталей при практически неизменяемой ее высоте. Обжатием восстанавливают детали с изношенными внутренними поверхностями за счет уменьшения наружных размеров, которые не меняют для них значения. Накатка основана на вытеснении рабочим инструментом материала с отдельных участков изношенной поверхности детали. Способ позволяет увеличить диаметр накатываемой поверхности детали на 0,3-0,4мм. Электромеханическая обработка предназначена для восстановления поверхностей деталей неподвижных сопряжений и состоит в искусственном нагреве металла электрическим током в зоне деформации. Восстановление формы деталей. Во время эксплуатации у многих деталей появляются остаточные деформации: изгиб, скручивание, коробление и вмятины. Для устранения этих дефектов используют правку. В зависимости от степени деформации и размеров детали применяют механический, термомеханический и термический способы правки. При механической правке используют два способа: давлением и наклепом. Механическая правка давлением может производиться в холодном состоянии или с нагревом. Правку в холодном состоянии осуществляют у валов диаметром до 200мм в том случае, если величина прогиба на превышает 1мм на 1 м длины вала. Недостатки механической холодной правки – это опасность обратного действия, снижения усталостности прочности и несущей способности детали. Для повышения качества холодной правки применяют следующие способы: выдерживание детали под прессом в течение длительного времени; двойная правка детали; стабилизация правки детали последующей термообработкой. Механическая горячая правка производится при необходимости устранения больших деформаций детали и осуществляется при температуре 600-8000С. Нагревать можно как часть детали, так и всю деталь. Правка завершается термической обработкой детали. Правка наклепом (чеканкой) не имеет недостатков, присущих правке давлением. Она обладает простотой и небольшой трудоемкостью. При правильной чеканке достигаются: высокое качество правки детали, высокая точность правки, отсутствие снижения усталостной прочности детали. В качестве инструмента для чеканки используют пневматические и ручные молотки. Термический способ правки заключается в нагревании ограниченных участков детали (вала) с выпуклой стороны. Термомеханический способ правки заключается в равномерном прогреве детали по всему деформированному сечению с последующей правкой внешним усилием. Нагрев осуществляется газовыми горелками до температуры 750-8000С. Восстановление механических свойств деталей поверхностным пластическим деформированием (ППД). Обработка поверхностным пластическим деформированием (ППД) – это вид обработки давлением, при которой с помощью различных инструментов для рабочих тел пластически деформируется поверхностный слой материала обрабатываемой детали; применяется при восстановлении деталей из стали, чугуна, цветных металлов и сплавов, обладавших достаточной пластичностью. В результате обработки ППД достигается: сглаживание шероховатости поверхности; упрочнение поверхности; калибрование; образование новой геометрической формы поверхности; стабилизация остаточных напряжений структурного состояния. Восстановление деталей сваркой и наплавкой. На сварку и наплавку приходится от 40 до 80% всех восстановленных деталей. Такое широкое распространение этих способов обусловлено: простотой технологического процесса и применяемого оборудования; возможностью восстановления деталей из любых металлов и сплавов; высокой производительностью и низкой себестоимостью; получением на рабочих поверхностях деталей наращиваемых слоев практически любой толщины и химического состава. В технологический процесс восстановления деталей сваркой и наплавкой входят следующие операции – это подготовка деталей к сварке или наплавке; выполнение сварочных или наплавочных работ; обработка деталей после выполнения сварочных или наплавочных работ. Порядок выполнения сварочных и наплавочных работ зависит от выбранного способа. Ручная сварка и наплавка плавящимися электродами – используют для устранения трещин, вмятин, пробоин, изломов и т.д. Для сварки используют электроды, обозначаемые буквой "Э" с двузначной цифрой через дефис. Цифра показывает прочность сварочного шва на разрыв. Наплавочные электроды обозначают двумя буквами "ЭН" и цифрами, которые показывают гарантированную твердость наплавленного данным электродом слоя. Газовая сварка и наплавка – это расплавление свариваемого и присадочного металла пламенем, которое образуется при сгорании горючего газа в смеси с кислородом. В качестве горючего газа используют ацетилен, что позволяет обеспечить температуру пламени 3100-33000С. Дуговая наплавка под флюсом – это механизированный способ наплавки, при котором совмещены два основных движения электрода – это его подача по мере оплавления к детали и перемещение вдоль сварочного шва. Сущность способа заключается в том, что в зону горения дуги автоматически подаются сыпучий флюс и электродная проволока. Под действием высокой температуры образуется газовый пузырь, в котором существует дуга, расплавляющая металл. Часть флюса плавится, образуя вокруг дуги эластичную оболочку из жидкого флюса, которая защищает расплавленный металл от окисления, уменьшает разбрызгивание и угар. При кристаллизации расплавленного металла образуется сварочный шов. Наплавка в среде углекислого газа – этот способ отличается от наплавки под флюсом тем, что в качестве защитной среды используется углекислый газ. Электродуговая наплавка неплавящимся электродом - этот способ наплавки широко используется для восстановления алюминиевых сплавов и титана. Сущность способа – электрическая дуга горит между неплавящимся вольфрамовым электродом и деталью. В зону сварки подается защитный газ – аргон, а присадочный материал – проволока. Вибродуговая наплавка – этот способ наплавки является разновидностью дуговой наплавки металлическим электродом. Процесс наплавки осуществляется при вибрации электрода с подачей охлаждающей жидкости на наплавленную поверхность. Преимущество способа: небольшой нагрев деталей, небольшая зона термического влияния, высокая производительность процесса, возможность получать наплавленный слой без пор и трещин, минимальная деформация детали. Плазменно-дуговая сварка и наплавка; Лазерная наплавка – это способ наплавки путем нанесения наплавочного материала (порошок, фольга, проволока) с последующим оплавлением его лазерным лучом. Электроконтактная приварка ленты. Сущность процесса - точечная приварка стальной ленты (проволоки) к поверхности детали в результате взаимодействия мощного импульса тока. В точке сварки происходит расплавление металла ленты и детали. Газотермическое напыление. Газотермическое напыление используется для получения износостойких, коррозионно-стойких, жаропрочных, теплоизоляционных и других покрытий. Газотермический метод формирования покрытий заключается в нагреве исходного материала покрытия до жидкого или пластичного состояния и его распылении газовой струей. Напыляемый материал поступает на обрабатываемую поверхность в виде потока жидких капель, которые при соударении закрепляются на поверхности детали, образуя покрытие. По способу плавления исходного материала различают: Газоэлектрические методы напыления Газопламенное напыление; Детонационное напыление. Восстановление деталей пайкой. Пайкой (паянием) называют процесс получения неразъемного соединения металлов, находящихся в твердом состоянии, при помощи расплавленного вспомогательного (промежуточного) металла или сплава, имеющего температуру плавления ниже, чем соединяемые металлы. При ремонте тракторов пайку применяют для устранения трещин и пробоин в радиаторах, топливных и масляных баках и трубопроводах, приборах электрооборудования, кабин. Пайка как способ восстановления деталей имеет следующие преимущества: простота технологического процесса и применяемого оборудования; высокая производительность процесса; сохранение точной формы, размеров и химического состава деталей; простота и легкость последующей обработки; небольшой нагрев детали; достаточно высокая прочность соединения деталей; низкая себестоимость восстановления детали. Основной недостаток пайки – некоторое снижение прочности соединения деталей по сравнению со сваркой. Электрохимические способы восстановления деталей - это электролитическое осаждение металлов, хромирование, железнение, защитно-декоративные покрытия. Применение лакокрасочных покрытий, синтетических материалов. Для защиты деталей тракторов и автомобилей от разрушения из-за атмосферных воздействий и придания им декоративного вида применяют различные системы покрытий. Система покрытий – это сочетание последовательных нанесенных слоев лакокрасочных материалов различного назначения. В ремонтном производстве применяют как основные виды лакокрасочных материалов: грунтовки, шпатлевки, краски и эмали, так и вспомогательные – растворители, разбавители, смывки и др. Ремонт системы охлаждения заключается в устранении течей радиаторов охлаждения.Ремонт в основном заключается в устранении негерметичности. Одним из способов устранения негерметичности служит продувка сжатым воздухом, или водой под давлением, после чего работоспособность радиатора, как правило, восстанавливается. Иногда помогает промывка водой (против обычного направления циркуляции ОЖ), если количество отложений велико – слабым раствором какой-либо кислоты, в особо тяжелых случаях наиболее целесообразным является замена радиатора. В ходе ремонта радиаторов авто могут производиться следующие работы: выправление формы и плоскостности (рихтовка), устранение пробоев с обязательной проверкой на герметичность. 2. Технологический процесс ремонта системы смазки легкового автомобиля ToyotaСистема смазки служит для подачи масла к трущимся деталям, а также частично для их охлаждения и удаления продуктов износа. При работе двигателя множество деталей контактируют друг с другом, образуя пары трения. Чтобы уменьшить износ (его называют фрикционным износом), двигатель и оборудуют системой смазки. Резервуар с маслом находится в картере двигателя. Масляный насос обеспечивает поступление масла через масляный фильтр к движущимся частям. Система смазки комбинированная. Под давлением смазываются коренные и шатунные подшипники, опоры и кулачки распределительного вала, подшипники валика и шестерня привода масляного насоса и распределителя зажигания. Маслом, вытекающим из зазоров и разбрызгиваемым движущимися деталями, смазываются стенки цилиндров, поршни с поршневыми кольцами, поршневые пальцы в бобышках поршня, цепь привода распределительного вала, опоры рычагов привода клапанов, а также стержни клапанов в их направляющих втулках. При падении давления масла ниже допустимого загорается контрольная лампа недостаточного давления масла. Масляный насос – шестеренчатого типа, с редукционным клапаном, установлен внутри картера и крепится к блоку цилиндров двумя болтами. Масляный фильтр – полнопоточный, неразборный, с перепускным и противодренажным клапанами. Кроме функций смазывания, масло может выполнять и функции охлаждения. Воздушный поток, проходящий под днищем движущегося автомобиля, обдувает картер двигателя, являющийся резервуаром для масла. Кроме того, на некоторых автомобилях и мотоциклах устанавливают специальные масляные радиаторы, призванные охлаждать масло. Это одновременно предохраняет масло от распада при высоких температурах. Система смазки двигателя легкового автомобиля Toyota состоит из следующих основных элементов: поддона картера; масляного насоса с заборником; масляного фильтра; каналов и отверстий для подачи масла под давлением, просверленных в блоке цилиндров, в головке блока и в других деталях двигателя. Поддон картера служит резервуаром для масла. Когда вы заливаете масло через маслозаливную горловину, оно проходит по пустотам внутри двигателя и опускается в поддон картера. Уровень масла в поддоне измеряется специальным масляным щупом, вставленным в отверстие в картере двигателя. По этому признаку систему смазки двигателей легковых автомобилей называют системой смазки с мокрым картером.  2.1 Основные неисправности системы смазкиОсновными неисправностями системы смазки являются подтекание масла в соединениях, повышенное или пониженное давление масла либо полное его отсутствие, повышенный расход масла, а также нарушение работы системы вентиляции. Подтекание масла обнаруживается внешним осмотром двигателя и по масляным пятнам на месте стоянки автомобиля. Неисправность устраняется подтягиванием крепежных элементов соединений. Повышенное давление масла может являться следствием применения несоответствующего масла, имеющего большую, чем требуется вязкость, загрязнение маслопроводов и заедание редукционного клапана в закрытом положении. Неисправность устраняется заменой масла соответствующей вязкости после промывки всей системы промывочной жидкостью. Если не будет соответствующего результата, то провести ремонт редукционного клапана. Пониженное давление масла может быть вызвано его разжижением, наличием большого износа коренных и шатунных подшипников коленчатого вала и шестерен насоса, неполным закрытием редукционного клапана или его заедании в открытом положении. Неисправность устраняется ремонтом кривошипно-шатунного механизма и масляного насоса. Полное отсутствие давления масла является следствием неисправности масляного насоса или его привода. В случае внезапного падения давления или его отсутствия надо немедленно заглушить двигатель и проверить уровень масла. Если уровень нормальный, следует вывернуть датчик указателя давления и стартером вращать коленчатый вал; выбиваемая при этом сильной струи масла указывает на неисправность датчика, который следует заменить. Отсутствие струи масла свидетельствует о полном прекращении его подачи. В этом случае необходимо проверить исправность масляного насоса и его привода. Повышенный расход масла может быть из-за его подтекании в соединениях или попадания масла в камеры сгорания вследствие изнашивания маслоотражательных колпачков клапанов, износа деталей цилиндро -поршневой группы, а также повышенного уровня масла в двигателе в следствие его перелива. При условии, что маслоотражательные колпачки не изношены, требуется ремонт цилиндро-поршневой группы. Нарушение системы вентиляции картера двигателя возникает при его загрязнении т.е. загрязнение маслоотражателя, трубок отсоса картерных газов, золотникового устройства карбюратора и проявляется в повышении давления в смазочной системе, в повышенном расходе масла, а также попадание масла в воздушный фильтр и карбюратор. Для устранения неисправностей системы вентиляции картера нужно прочистить, промыть бензином и продуть сжатым воздухом маслоотражатель, трубки отсоса картерных газов и золотниковое устройство карбюратора. 2.2 Техническое обслуживание системы смазыванияРабота системы смазывания определяет надежность и долговечность двигателя, в котором все основные трущиеся пары смазываются под давлением. В процессе работы двигателя качество картерного масла ухудшается, а количество его уменьшается в результате угара и потерь масла через неплотность в системе смазки. Ухудшение качества масла во время работы двигателя происходит из-за разжижения его топливом, загрязнения механическими примесями и окисления, а также из-за срабатывания присадок, придающих маслу лучшие свойства. Разжижение топливом смазки приводит к повышенному износу деталей двигателя. В картер двигателя топливо попадает при значительном износе цилиндропоршневой группы, неработающей свече или форсунке, разрыве диафрагмы топливного насоса. Попадание охлаждающей жидкости в систему смазывания возможно в результате нарушения герметичности прокладки головки цилиндров или уплотнительных колец гильз цилиндров. Наличие воды в масле вызывает интенсивное изнашивание деталей двигателя. Устраняется потеря герметичности за счет замены уплотнительных колец или прокладок. При резком падении давления в системе смазывания (повреждение масляной магистрали или привода масляного насоса) двигатель необходимо остановить. При ЕО проверяют осмотром герметичность системы смазывания и ее соединений. Контролируют уровень масла в картере двигателя масломерным щупом. При необходимости доливают масло до верхней метки. Контролируют давление масла в системе при пуске двигателя и в процессе работы автомобиля. При ТО-1 проверяют крепления маслопроводов и приборов системы смазывания. При ослаблении креплений гайки и болты подтягивают. Отстой из фильтров сливают на прогретом двигателе. При ТО- 2 заменяют масло в картере двигателя. Сразу же после работы двигателя, пока масло имеет рабочую температуру, снять крышку маслозаливной горловины, вывернуть пробку сливного отверстия в поддоне картера и слить в посуду отработавшее масло (для полного слива масла необходимо не менее 10 мин). Заменить масляный фильтр и завернуть пробку сливного отверстия. Залить в картер свежее масло до верхней метки маслоизмерительного стержня, закрыть крышку горловины. 3. Пустить двигатель, дать ему поработать 3...5 мин и заглушить. Через 10 мин снова проверить уровень и при необходимости долить масло до верхней метки маслоизмерительного стержня. Через 20 000... 30 000 км пробега при очередной замене масла следует проверить систему вентиляции картера крепления деталей и прочистить и промыть бензином ее детали: шланги, патрубки на корпусе воздушного фильтра и карбюратора, маслоотделитель, пламегаситель, золотник, регулирующий подачу картерных газов в карбюраторе, а также промыть смазочную систему. Промывка смазочной системы может производиться и ранее вышеуказанного срока в том случае, если при снятии крышки клапанов будут обнаружены липкие смолистые отложения на деталях клапанного механизма и крышке распределительного вала, либо при сильной загрязненности отработавшего масла после большого (более 15 000 км) пробега автомобиля без смены масла. Для промывки применяют специальные моющие масла ВНИИНП-ФД, МСП-1 или МПТ-2М. Для этого после слива отработавшего масла заливают в систему моющее масло до метки "MIN" на маслоизмерительном стержне. Затем пускают двигатель и дают ему поработать с малой частотой вращения коленчатого вала в течение 10... 15 мин. Потом сливают моющее масло, заменяют полнопоточный фильтр и заливают свежее масло. 3. Экономическая частьСтоимость текущего ремонта генератора составляет 5600.00 (Пять тысяч шестьсот рублей 00 копеек). Рассчитайте виды затрат если: Запасные части составляют 45% Ремонтные материалы составляют 5% Ремонтные работы составляют 35% Заработная плата составляет 10% Общехозяйственные накладные расходы – 5% Экономический расчет затрат на капитальный ремонт: Затраты на зап.части 5600.00 – 100% Х – 45% (5600.00 х 45): 100 = 2520.00 Затраты на ремонтные материалы 5600,00 – 100% Х – 5% (5600.00 х 5): 100 = 280.00 Затраты на ремонтные работы 5600.00 – 100% Х – 35% (5600.00 х 35): 100 = 1960.00 Затраты на заработную плату 5600.00 – 100% Х – 10% (5600.00 х 10): 100 = 560.00 Общехозяйственные накладные расходы 5600.00 – 100% Х – 5% (5600.00 х 5): 100 = 280.00 4. Безопасные приемы работыПомещения для стоянки автомобилей, зон облуживания, мастерских и цехов должны содержаться в чистоте и хорошо вентилироваться. Автомобиль на стоянке и для ремонта необходимо устанавливаться так, чтобы были свободные проходы и доступ ко всем агрегатам. Все проезды и проходы должны быть свободными, а движение автомобилей на территории следует организовать по определенной схеме, исключающей встречное движение и возможность наезда на людей. Категорически запрещается вождение автомобиля лицами, не имеющими водительских прав. В отработавших газах двигателей автомобилей содержится окись углерода (угарный газ). Поэтому движение автомобиля и работа двигателя в помещении гаража должны быть минимальными, так как отработавшие газы вредны для здоровья и могут при определенной концентрации вызвать отравление. При установке автомобиля на пост обслуживания или ремонта необходимо надежно затормозить его ручным тормозом или подложить упоры под колеса. Обслуживать и ремонтировать автомобиль с работающим двигателем не разрешается. Весьма опасна работа под автомобилем при вывешенных колесах. Поэтому поднятую часть или сторону автомобиля необходимо устанавливать на специальные металлические подставки – козелки, не допуская подкладывания случайных предметов: кирпичей, досок, чурбаков, деталей автомобиля. Нельзя производить работы под автомобилем или если он поднят только домкратом. В случае необходимости, работая под автомобилем лежа, следует пользоваться подкатными тележками с подголовником. Транспортировка снятых с автомобиля агрегатов должна осуществляться на специальных тележках. При работе под автомобилем в осмотровой канаве, не имеющей освещения, можно пользоваться переносной лампой, подключаемой к сети с напряжением не более 12 В. Монтажно-демонтажные работы следует выполнять только исправным инструментом определенного назначения. Гаечные ключи должны точно соответствовать размерам гаек и болтов и не иметь выработки зева и трещин. Во избежание несчастных случаев сдваивание гаечных ключей или применение рычага для удлинения плеча недопустимо. Тяжелые работы по снятию и установке агрегатов следует выполнять с применением специальных подъемных приспособлений, захватов и съемников; обвязывание при этом агрегатов веревкой не допускается. Для выполнения слесарных работ следует применять только исправные инструменты. Бойки молотков, кувалд и затылки зубил или крейцмейселей недолжны иметь заусенцев и быть сборными. Длина зубила и крейцмейселя должна быть не менее 125 мм. Во избежание соскакивания ножовки при распиливании металла вначале следует делать неглубокую канавку с помощью трехгранного напильника, а затем выполнять распиливание. При работе зубилом необходимо использовать защитные очки; работающий должен располагать так, чтобы отлетающие куски металла не могли поранить окружающих. При работе на верстаках, установленных один напротив другого, между работающими должна быть поставлена металлическая сетка. Нельзя работать напильниками, не имеющими деревянных ручек. При заточке инструментов на точильных станках необходимо надевать предохранительные очки. Точильный круг обязательно должен быть закрыт защитным кожухом. При работе электродрелью следует обращать внимание на ее заземление и целостность изоляции электрического шнура. Работать с электродрелью необходимо в резиновых перчатках, а под ноги стелить резиновый коврик. При работе на сверлильном станке нельзя держать руками металлические детали, их нужно закреплять в тисках. Необходимо тщательно убирать волосы под головной убор. Нельзя выдувать стружку ртом и останавливать рукой вращающийся патрон со сверлом. Во время обслуживания аккумуляторной батареи нельзя курить и применять открытый огонь. Для защиты от ожогов кислотой и вредного влияния свинца работать в аккумуляторной мастерской надо в защитных очках, резиновых перчатках, в резиновом переднике, галошах или резиновых сапогах. В случае попадания аккумуляторной кислоты на открытые части тела необходимо пораженное место смочить раствором нашатырного спирта или кальцинированной соды, после чего промыть теплой водой с мылом. При включении батареи на зарядку следует надежно закреплять наконечники проводов на выводных клеммах батареи во избежание их отъединения, что может вызвать искрение и взрыв гремучего газа, выделяющегося в конце зарядки. Для предупреждения скопления газов и повышения давления внутри корпуса при зарядке аккумуляторной батареи необходимо открывать пробки. В связи с широким применением при эксплуатации автомобилей ядовитых жидкостей, таких, как этилированный бензин и антифриз, следует соблюдать особые меры предосторожности при работе с ними. При использовании этилированного бензина не допускается заливание его в автомобиль с помощью ведер, нельзя засасывать его ртом, мыть им руки или детали, продувать ртом жиклеры или трубопроводы. Рабочие, имеющие дело с этилированным бензином, должны быть обеспечены спецодеждой и резиновыми перчатками. Спецодежда должна всегда оставаться в рабочем помещении предприятия. Приходить в этой одежде в жилые помещения запрещается. Дегазация этилированного бензина, попавшего на одежду, открытые части тела и детали, проводится керосином с последующим смачиванием водой. При ремонтных работах все детали, соприкасающиеся с этилированным бензином, опускают в керосин на 15-20 минут, после чего промывают в чистой воде. При этом промывку и очистку деталей ведут в резиновых или полихлорвиниловых перчатках в хорошо проветриваемом помещении. Помещение, где производится обслуживание или ремонт автомобилей, работающих на этилированном бензине, должно быть оборудовано надежной приточно-вытяжной вентиляцией, бачками и ваннами с керосином, а также умывальником с теплой водой и мылом. Антифриз, содержащий этиленгликоль, в случае попадания в организм вызывает тяжелые отравлении этой жидкостью необходимо предпринять срочные меры к очищению желудка и вызвать рвоту. После работы с антифризом нужно мыть руки теплой водой с мылом. технический дефект ремонт автомобиль 5. Графическая часть Масляный фильтр: 1 — пружина; 2 — фильтрующий элемент перепускного клапана; 3 — перепускной клапан; 4 — корпус; 5 — фильтрующий элемент; 6 — противодренажный клапан; 7 — крышка; 8, 9 — прокладки  Система смазки двигателя: 1 — масляный картер; 2 — коленчатый вал; 3 — масляный фильтр; 4 — фильтрующий элемент; 5 — масляный насос; 6–21 — каналы и отверстия Список использованной литературыБеднарский В. В., Беднарский В.В. Техническое обслуживание и ремонт автомобилей Ростов на Дону: Феникс, 2007. Боровских Ю. И. Устройство, техническое обслуживание и ремонт автомобилей Москва, 2003г. Бурков В. В. Алюминиевые радиаторы автотракторных двигателей Москва 2003г. Вахламов В. К. Автомобили: основы конструкции Москва, 2007г. Власов В. М. Техническое обслуживание и ремонт автомобилей Москва, 2006г. Гаджиев А. А. Технологическое обеспечение долговечности подшипниковых узлов машин применением полимерных материалов Москва, 2006г. Курчаткин В. В. Надежность и ремонт машин Москва, 2000г. Карагодин В.И., Н.Н.Митрохин Ремонт автомобилей и двигателей Москва, 2005г. Чистяков В.Д., Бабусенко С.М., Казаков В.К. Ремонт тракторов, автомобилей и сельскохозяйственных машин Москва, 2003г. |