ответы дет.маш. ответы дет. Техническое задание (ТЗ) Документ содержащий назначение, технические характеристики и показатели качества, т

Скачать 0.97 Mb. Скачать 0.97 Mb.

|

|

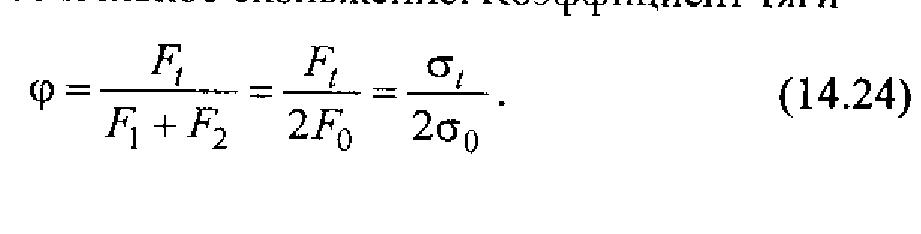

Основные виды ременных передач. Силы в ременной передаче; Виды ременных передач:а —открытая передача;б —перекрестная передача;в— по луперекрестная передача (со скрещивающимися валами);г —угловая передача (с направляю щим роликом);д—передача с нажимным роликом; е— передача со ступенчатым шкивом Силы в ременной передаче. где индексы «1» указывают на параметры, относящиеся к ведущему шкиву передачи. Если величину предварительного натяжения ремня сделать меньшей по сравнению с представленным в выражении (2.19), то произойдет буксование (проскальзывание) ремня, и переданная на выходной вал мощность уменьшится до величины, соответствующей фактическому значению силы предварительного натяжения. Если же силы предварительного натяжения ветвей будут больше оптимальной величины, необходимой для передачи заданной мощности, то возрастёт относительная доля мощности, затраченная на упругое скольжение ремня по шкивам, что также приведет к снижению мощности на выходном валу передачи, то есть к уменьшению её КПД. Аналогично, сила натяжения веду щей ветви составит Отношение разности сил натяжения в ветвях ремня работающей передачи к сумме этих сил называется коэффициентом тяги (). Коэффициент тяги характеризует качество работы передачи. Его оптимальное значение нетрудно найти, используя выражение (2.18), Как видно из последнего выражения оптимальная величина коэффициента тяги не зависит ни от передаваемой мощности, ни от предварительного натяжения ремня, а только лишь от свойств фрикционной пары материалов, из которых изготовлены ремень и шкив, и от конструктивных параметров передачи. Численные значения 0 для ремней из различ ных материалов и угла охвата ремнем сталь ного ведущего шкива, равного 180

Критерии работоспособности и расчета. Основными критериями работоспособности ременных передач являются:тяговая способ ность, определяемая силой трения между ремнем и шкивом,долго вечность ремня, которая в условиях нормальной эксплуатации огра ничивается разрушением ремня от усталости. В настоящее времяосновным расчетом ременных передач явля ется расчет по тяговой способности. Долговечность ремня учи тывают при расчете путем выбора основных параметров пере дачи в соответствии с рекомендациями, выработанными практи кой. Кинематические параметры. Окружные скорости на шкивах Vx = 7и/1л1/60;V2=Nd2N2L60. (12.1) Учитывая упругое скольжение ремня, можно записатьV2 I*=*I(L- в), (12.2) Гдее — коэффициент скольжения*. При этом передаточное от ношение I=Nxln2=Vxd2L(V2Dx)=D2L[Dx(1-е)]. (12.3) В дальнейшем показано, что величинае зависит от нагрузки, поэтому в ременной передаче передаточное отношение не является строго постоянным. При нормальных рабочих нагрузках « 0,01...0,02. Небольшая величинае позволяет приближенно прини мать (12.4) Геометрические параметры передачи. На рис. 12.2, а — межосе вое расстояние; /? — угол между ветвями ремня; а — угол обхвата ремнем малого шкива. При геометрическом расчете известными обычно являютсяDuD2 иа, определяют угол а и длину ремня /. Вследствие вытяжки и провисания ремня а и / определяются при ближенно: А=180°—/?;Sin(Ji/2)=(D2—Dx)/(2A).

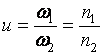

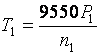

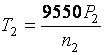

передаточное отношение – отношение угловой скорости ведущего звена к угловой скорости ведомого звена:  при u > 1, n1 > n2 – передача понижающая, или редуктор, при u < 1, n1 < n2 – передача повышающая, или мультипликатор; коэффициент полезного действия(КПД)  , или , или  , , где Рr – мощность, потерянная в передаче. Одноступенчатые передачи имеют следующие КПД: фрикционные – 0,85…0,9; ременные – 0,90…0,95; зубчатые – 0,95…0,99; червячные – 0,7…0,9; цепные – 0,92…0,95; моменты на валах. Моменты Т1 (Н·м) на ведущем и Т2 на ведомом валах определяют по мощности (кВт) и частоте вращения (об./мин) или угловой скорости (с-1):  , ,  или или  , , где ω1 = . Связь между вращающими моментами на ведущем Т1 и ведомом Т2 валах выражается через передаточное отношение u и КПД η: Т2 = Т1 η u. Расчет ременной передачи по тяговой способности, КПД передачи Тяговая способность повышается с увеличением угла охвата aj, коэффициента трения / ремня на шкиве, силы начального на тяжения F0 и уменьшается с ростом скорости ремня ν, из-за дейст вия центробежных сил, отрывающих ремень от шкива. Однако с ростом силы F0 нагрузка на валы возрастает, а долговечность ремня уменьшается. Это ограничивает предельное значение силы F(), Расчет на тяговую способность основан на использовании кривых скольжения (рис. 14.8), которые строят в координатах коэф фициент тяги — относительное скольжение. Коэффициент тяги  Он характеризует уровень нагруженное™ передачи вращающим моментом и не зависит от ее размеров. Отсюда можно определить напряжения в ремне от окружной силы σ, = 2σ0φ. ξ

Геометрия и кинематика передачи. U = ω1 / ω2 = z2 / z1 Vr = V0 cos γ VB = V0 sin γ γ = 1800 / z Vr – горизонтально составляющая VB – вертикально Составляющая С уменьшением числа зубьев звездочки увеличивается скорость и сила ударов, возникают колебания передаточного отношения и увеличиваются динамические нагрузки в передаче. Поэтому min число зубьев ограничено: Z1min = 29 – 2 u z2 ≈ uz1 – втулочные и роликовые Z2max ≤ 120 – для втулочных и роликовых Z2max ≤ 140 – для зубчатых Z1min на 20 …30% выше для зубчатых Ориентировачно межосевое расстояние: а = (30…50) t аmax ≤ 80 t, где t шаг цепи Число звеньев цепи предварительно: Zи= 2 a / t + ( z1 + z 2) / 2 + t ( z2 – z1 )2 /4π2 a Длина цепи: L = zи t Окончательное межосевое расстояние: a = 0.25 t [ zи – (z1 + z2) /2 + √[zи – (z1 + z2) /2 ]2 – 2 [(z2 – z1) /π]2

Силы в ветвях цепи Силы в ветвях цепи  Ведущая ветвь цепи при работе передачи нагружена силой F1: Ведущая ветвь цепи при работе передачи нагружена силой F1:Окружная сила Ft , передаваемая цепью:  Силу F2 натяжения ведомой ветви цепи: Силу F2 натяжения ведомой ветви цепи:Натяжение F0 от собственной силы тяжести  при горизонтальном или близком к нему положении линии, соединяющей оси звездочек: при горизонтальном или близком к нему положении линии, соединяющей оси звездочек: при вертикальном или близком к нему положении линии центров звездочек: при вертикальном или близком к нему положении линии центров звездочек: Натяжение цепи Fц от центробежных сил: Натяжение цепи Fц от центробежных сил:где q – масса 1 м цепи, кг/м; g = 9,81 м/с2 – ускорение свободного падения; а – межосевое расстояние, м; f – стрела провисания ведомой ветви, м; v– скорость движения цепи, м/с

Движение ведомой звездочки определяется скоростью V2, периодические изменения которой сопровождаются непостоянством передаточного отношения и дополнительными динамическими нагрузками. Со скоростью V1 связаны поперечные колебания ветвей цепи и удары шарниров цепи о зубья звездочки, вызывающие дополнительные динамические нагрузки. С уменьшением числа зубьев z1 ухудшаются динамические свойства передачи. Удары вызывают шум при работе передачи и являются одной из причин выхода из строя цепи. Для ограничения вредного влияния ударов разработаны рекомендации по выбору шага цепи в зависимости от быстроходности передачи. При некоторой частоте вращения может возникнуть явление резонанса колебаний цепи. В ходе работы возникает износ шарниров цепи за счет увеличения зазоров между валиком и втулкой, в результате цепь вытягивается. Срок службы цепи по износу зависит от межосевого расстояния, числа зубьев малой звездочки, давления в шарнире, условий смазки, износоустойчивости материала цепи, допустимого относительного износа С увеличением длины цепи увеличивается срок службы. При меньшем числе зубьев звездочки динамика ухудшается. Увеличение числа зубьев ведет к увеличению габаритов, уменьшается допустимый относительный зазор, который ограничивается возможностью потери зацепления цепи со звездочкой, а также уменьшением прочности цепи. Таким образом, с увеличением числа зубьев звездочки z уменьшается допустимый относительный износ шарниров, и как следствие, уменьшается срок работы цепи до потери зацепления со звездочкой. Максимальный срок службы с учетом прочности и способности к зацеплению обеспечивается выбором оптимального числа зубьев звездочки.

Основным критерием работоспособности цепных передач является долговечность цепи, определяемая износом шарниров.  При расчете передачи определяют нагрузочную способность цепи из условия: При расчете передачи определяют нагрузочную способность цепи из условия: Ft – окружная сила, Н; А - площадь проекции опорной поверхности шарнира, мм2 : для роликовых (втулочных) цепей А = d0В, где d0 – диаметр оси, мм; В – длина втулки, мм; [р] – допускаемое давление в шарнирах цепи, МПа; Kэ – коэффициент эксплуатации: Ft – окружная сила, Н; А - площадь проекции опорной поверхности шарнира, мм2 : для роликовых (втулочных) цепей А = d0В, где d0 – диаметр оси, мм; В – длина втулки, мм; [р] – допускаемое давление в шарнирах цепи, МПа; Kэ – коэффициент эксплуатации:где Kд – коэффициент динамичности нагрузки; Kа – коэффициент межосевого расстояния; Kсм – коэффициент способа смазывания; Kн – коэффициент наклона передачи к горизонту: чем больше наклон передачи к горизонту, тем меньше допустимый суммарный износ цепи;получают из компоновки привода; Kрег – коэффициент способа регулирования натяжения цепи; Kр – коэффициент режима работы.

При вращении винта в случае неподвижной гайки любая его точка кроме вращ. движ-я вокруг оси винта совершает также и поступательное движ. по ней. l = p/2 Это соотношение явл статистической хар-ой винтового передаточного мех-ма. В ВМ с 2-мя винтовыми парами вместе с винтом 1 в том же направлении движется и гайка, но при вращ-и винта гайка 2 также перемещается относительно него с шагом р1. След-но, гайка(Г) Г2 в абсолютном движ-и по отношению к стойке 3 смещается на величину l = (1p1+ 2p2)/2, где 2 – угол поворота винта (В)1 вместе с гайкой (Г) 2 относительно стойки 3 1– угол поворота Г2 относительно В1 Т.к. угол поворота Г2 в абсолютном движении равен 0 , то = 0, 1 = 2 = =>l = (р1 р2)/2 Полученное выражение явл. статической хар-ой винтового передаточного мех-ма с 2-мя винтовыми парами. «-» соответствует одинаковым направлениям винтовых линий на обоих участках (диф. мех-м). «+» - разным направлениям винтовых линий (интеграл.). Передаточное отношение ВМ определяют путем дифференцирования по времени его статич. хар-ки. dl/dt = 2; d/dt = 1 = 1/r2; 2 = p/2; 1 = p/(2)(1/r2) = 1tg ; i = 1/2 = 1/tg , где 1- окружная скорость точек винта, располож. на образующей цилиндра диаметром d2, 2 – линейная скорость тех же точек. Практически = 20…25. Т.к. векторы 1 и 2 взаимно, то во время работы винтовой пары происходит относит. скольжение рабочих боковых пов-тей винта и гайки. Скорость относит. скольжения S (рис. 8) направлена по касательной к винтовой линии и равна: S = (12 + 22)1/2 = 1/cos

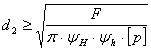

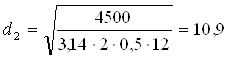

К критериям работоспособности винтовых механизмов относятся прочность гаек, рукояток, штурвалов, винтов для стопорения гаек и других, дополнительных элементов. 3. Определение размеров винта и гайки Расчет передачи винт гайка начинают с определения среднего диаметра резьбы (d2) по критерию износоустойчивости.  (1) (1)где F - расчетное усилие, Н; YH = Hг / d - коэффициент высоты гайки, Нг - высота гайки, мм; Рекомендуемое значение коэффициента высоты гайки 1,2...2,5. Yh = h / P - коэффициент высоты резьбы, Yh = 0,5; h - рабочая высота профиля резьбы, мм.; Р - шаг резьбы, мм; [р] - допускаемое давление в резьбе, МПа. [р] = 12 МПа.  мм. (2) мм. (2)Полученное значение среднего диаметра резьбы d2 корректируется. Параметры нестандартной прямоугольной (квадратной) резьбы согласовываются с возможностью ее изготовления на токарно-винторезных станках, поэтому шаг нарезки полученный по рекомендации: P = 0.22d2, следует скорректировать со значением шага любой стандартной резьбы (Приложение). Принимаем: Р = 3, тогда P = 3; d2 = D2 = 28,5; Высоту гайки Н определяют по формуле (2), в зависимости от принятого значения коэффициента высоты гайки - YH. Нг = YH × d2; Нг = 0,5 × 28,5 = 57 мм. Число витков резьбы в гайке вычисляется по выражению: Z = Hг / P; Z = 57/3 = 19. Z < 10, следовательно выбранная резьба удовлетворяет нас.

Валы бывают прямые (гладкие или ступенчатые), коленчатые, гибкие, полые или сплошные. Полый вал при / 0,75 α = d0 d = (рис. 1) получается легче сплошного на 50% при равной прочности и жесткости. Оси разделяют на вращаю- щиеся и неподвижные. Характерной особенностью валов является то, что они работают при циклическом изгибе наиболее опасного симметричного цикла, который возникает вследствие того, что вал, вращаясь, поворачивается к действующим изгибающим нагрузкам то одной, то другой стороной. При разработке конструкции вала должно быть обращено самое пристальное внимание на вы бор правильной его формы, чтобы избежать концентрации на пряжений в местах переходов, причиной которых могут быть усталостные разрушения. С этой целью следует избегать: а) резких переходов сечений; б) канавок и малых радиусов скруглений; в) некруглых отверстий; г) грубой обработки поверхности.

В различных узлах машин (в том числе в механических передачах) содержится ряд деталей, предназначенных для поддерживания вращающихся элементов зубчатых и червячных колёс, шкивов, звёздочек и т.д. Такие детали называются валами и осями. По конструкции оси и прямые валы мало отличаются друг от друга, но характер их работы существенно различен: оси являются поддерживающими деталями и воспринимают только изгибающие нагрузки; валы представляют собой звенья механизмов, передающие крутящие моменты и, помимо изгиба, испытывают кручение. Нагрузки, воспринимаемые валами и осями, передаются на корпуса, рамы и станины через опорные устройства подшипники. Части валов и осей, непосредственно соприкасающиеся с подшипниками, носят общее наименование «цапфы». Цапфу, расположенную на конце вала, называют шипом, а цапфу на средней части валашейкой. Цапфы, передающие на опоры осевые нагрузки, называют пятами. Оси могут быть неподвижными или вращаться вместе с насаженными на них деталями. Валы при работе механизма всегда вращаются. Признаками для классификации валов служат их назначение, форма геометрической оси, конструктивные особенности. Основными критериями работоспособности проектируемых редукторных валов являются прочность и выносливость. Они испытывают сложную деформацию совместное действие кручения, изгиба и растяжения (сжатия). Но так как напряжения в валах от растяжения небольшие, то их обычно не учитывают. Расчёт редукторных валов производится в два этапа: 1-й проектный (приближённый) расчёт валов на чистое кручение; 2-й проверочный (уточнённый) расчёт валов на выносливость по напряжениям изгиба и кручения. Все валы выполнены из материала: Сталь 45; ?b = 750 мПа; ?T = 450 мПа; На выходном конце вала установлена зубчатая муфта, а на входном конце установлена упругая втулочно - кольцевая муфта. Допускается 2-ух кратная ᴨȇрегрузка: крутящий момент и радиальная сила действующая на вале: T2 = T1*U*?з.п.*?п.к. = 699*3,4*0,97*0,99 = 2282 Н*м; Fr = 2*Ft*tg ?/cos ? = 4500*tg 200/cos 00 = 1620 Н; Радиальная нагрузка от муфты на выходном конце вала, с.263 [1]; FH = 5975 H; Определяю средний диаметр вала, ф.15.1 [1]; d = 91 мм; Устанавливаю размеры вала. Диаметр в месте посадки колеса dk = 95 мм; Диаметр в месте посадки втулки db = 90 мм; Диаметр в месте посадки подшипников dп = 90-5 = 85 мм; Диаметр в месте посадки муфты dм = 85 - 5 = 80 мм; Расчет был произведен для вала тихоходной ᴨȇредачи. Расчитываем промежуточный вал. Допускается 2-ух кратная ᴨȇрегрузка: крутящий момент и радиальная сила, действующая на вал. T2 = T1*U*?з.п.*?п.к. = 191*3,8*0,97*0,99 = 700 Н*м; Fr = 2*Ft*tg ?/cos ? = 4500*tg 200/cos 00 = 1620 Н; Определяю средний диаметр вала, ф.15.1 [1]; d = 70 мм; Устанавливаю размеры вала. Диаметр в месте посадки колеса dk = 80 мм; Диаметр в месте посадки подшипников dп = 80-5 = 75 мм; Расчитаем вал быстроходной ᴨȇредачи. Допускается 2-ух кратная ᴨȇрегрузка: крутящий момент и радиальная сила действующая на вале: T2 = T1*U*?з.п.*?п.к. = 48*4,1*0,97*0,99 = 189 Н*м; Fr = 2*Ft*tg ?/cos ? = 4500*tg 200/cos 00 = 1620 Н; Определяю средний диаметр вала; d = 43 мм; Устанавливаю размеры вала. Диаметр в месте посадки колеса dk = 50 мм; Диаметр в месте посадки подшипников dп = 50-5 = 45 мм; Входной вал не расчитывается. Диаметр вала принимаем равным 40мм. Диаметр посадки подшибников dп = 40 - 5 = 35 мм. Диаметр в месте посадки муфты равен диаметру вала электродвигателя 4А112МВ8УЗ, тоесть равен 32мм.

Расчёт вала на усталостную прочность. Исходные данные: Крутящий момент: Т=780 Н*м; Количество оборотов: n=2600 об/мин; Окружная сила: Ft=6084 H; Радиальная сила: Fr=1095 H; Осевая сила: Fa=1883 Н. Циклограмма нагружений такая же, как при расчётеконической зубчатой передачи. Принимаем материал вала: сталь 40Х ГОСТ 4543-71 НВ>270, Определение реакций опор:

Подшипники скольжения – это опоры вращающихся деталей, работающие при относительном скольжении цапфы по поверхности подшипника. Достоинства подшипников скольжения:

Недостатки:

Условия работы и виды разрушения подшипников скольжения Вращению цапфы в подшипнике противодействует момент сил трения. Работа трения нагревает подшипник и цапфу. От поверхности трения теплота отводится через корпус подшипника и вал, а также уносится смазывающей жидкостью. Для любого установившегося режима работы подшипника существует тепловое равновесие: теплоотдача равна тепловыделению. При этом устанавливается определенная температура. Чем больше тепловыделение и хуже условия теплоотдачи, тем выше температура теплового равновесия. Эта температура не должна превышать некоторого предельного значения, допускаемого для данного материала подшипника и сорта масла. С повышением температуры понижается вязкость масла и увеличивается вероятность заедания цапфы в подшипнике. В конечном результате заедание приводит к выплавлению вкладыша. Перегрев подшипника является основной причиной его разрушения. Работа подшипника сопровождается износом вкладыша и цапфы, что нарушает правильную работу механизма и самого подшипника. Если износ превышает норму, то подшипник бракуют. Интенсивность износа, связанная также с работой трения, определяет долговечность подшипника. Подшипники скольжения могут выйти из строя по следующим причинам: 1.Абразивный износ является результатом работы подшипников скольжения в условиях граничного (полупускового) трения, а также следствием попадания со смазкой абразивных частиц. 2.Задир или заедание возникают при перегреве из-за понижения вязкости масла: масляная пленка местами разрывается, образуется металлический контакт с температурными пиками. Причиной заедания могут служить перекосы валов, а также перегрузки, которые тоже приводят к выдавливанию смазки. 3.Усталостное выкрашивание поверхности происходит довольно редко и в основном характерно при действии нагрузок по отнулевому (пульсирующему) циклу. 4.Коррозия рабочих поверхностей. Критериями работоспособности подшипников в условиях несовершенной смазки (граничная и полужидкостная) является износостойкость и сопротивление заеданию. Для жидкостного трения таким критерием является сохранение минимальной толщины масляного слоя при заданных режимах работы (угловая скорость, удельное давление, температура и вязкость масла).

Режимы трения и критерии расчета. Выше отмечено, что работа трения является основным показателем работоспособности под шипника. Трение определяет износ и нагрев подшипника, а также его КПД. Для уменьшения трения подшипники скольжения смазы вают. В зависимости от режима работы подшипника в нем может бытьполужидкостное или жидкостное трение.Схематизированное представление об этих режимах дает рис. 16.3. При жидкостном трении рабочие поверхности вала и вкладыша разделены слоем масла, толщинаHкоторого больше суммы высотRzшерховатостей поверхностей (на рис. 16.3 разделяющий слой масла изображен толстой линией): H>Rzl+Ra.(16.1) При этом условии масло воспринимает внешнюю нагрузку, предотвращая непосредственное соприкасание рабочих поверхно стей, т. е. их износ. Сопротивление движению в этом случае опреде ляется только внутренним трением в слое масла. Коэффициент жидкостного трения находится в пределах 0,001...0,005 (что может быть меньше коэффициента трения качения). При полужидкостном трении условие(16.1)не соблюдается,В подшипнике будет смешанное трение — одновременно жидкост ное и граничное. Граничным называют трение, при котором трущи еся поверхности покрыты тончайшей пленкой масла, образовавшей ся в результате действия молекулярных сил и химических реакций активных молекул масла и материала вкладыша. Способность мас ла к образованию граничных пленок (адсорбции) называют мас лянистостью (липкостью, смачивае мостью). Граничные пленки устой чивы и выдерживают большие дав ления. Однако в местах сосредото ченного давления они разрушаются, происходит соприкасание чистыхМасло Вкладышповерхностей металлов, их схваты Вание и отрыв частиц материала при относительном движении.Полужид - Рис. 1б. з костное трение сопровождается из Носом трущихся поверхностейдаже без попадания внешних абразивных частиц. Коэффициент полужид костного трения зависит не только от качества масла, но также и от материала трущихся поверхностей. Для распространенных анти фрикционных материалов коэффициент полужидкостного трения равен 0,008...0,1. Для работы подшипника самым благоприятным режимом явля ется режим жидкостного трения.Образование режима жидкостного трения является основным критерием расчета большинства под шипников скольжения. При этом одновременно обеспечивается ра ботоспособность по критериям износа и заедания. Основы теории жидкостного трения.Исследование режима жид костного трения в подшипниках основано на гидродинамической теории смазки*. Эта теория базируется на решениях дифференци альных уравнений гидродинамики вязкойжидкости, которые связы вают давление, скорость и сопротивление взякому сдвигу.

К таким подшипникам относятся подшипники грубых тихоходных механизмов, машин с частыми пусками и остановками, неустанови вшимся режимом нагрузки, плохими условиями подвода масла и т. п. Эти подшипники рассчитывают:

А)по условному давлению— подшипники тихоходные, работа ющие кратковременно с перерывами: (16.9) Б)по произведению давления на скорость— подшипники средней быстроходности: PV^[PV], ГдеFr— радиальная нагрузка на подшипник;D— диаметр цапфы (вала); / — длина подшипника;V— окружная скорость цапфы. Расчет по[Pv]в приближенной форме предупреждает интенсив ный износ, перегрев и заедание. Допускаемые величины[р]и[Pv],Определенные из опыта эксплуатации подобных конструкций, при ведены в табл. 16.1. Расчет радиальных подшипников жидкостного трения*. Решение уравнений гидродинамики в приложении к радиальным подшип никам усложняется наличием течения масла через зазоры по краям подшипника. Приходится решать трехмерную, а не двухмерную задачу. Учитывая, что физика образования режима жидкостного трения нами уже выяснена, в дальнейшем используем готовые решения (см., например, [39]). Для нагрузки подшипника имеем зависимость Fr=Qia>/xl/2)ldCF, "Расчет подпятников жидкостного трения см. [39]. Гдесо— угловая скорость цапфы;IL/=S/d—относительный зазор в подшипнике (см. рис. 16.5);CF— безразмерный коэффицинт на- груженности подшипника. Из формулы (16.11) имеем CF=F^2/(jicold) = рф2/(цсо).

Конструкцияподшипников скольжения Развитие техники привело к созданию разных видов подшипников:

В гидродинамических подшипниках материалом для поверхности трения служил баббит (сплав свинца с оловом). Впоследствии, баббитовую поверхность заменили сменными деталями – «вкладышами», являющимися стальной изогнутой лентой с использованием антифрикционного слоя (бронзы, олова, алюминия или сплава свинца с оловом). Такой масляный клин, разделяющий трущиеся поверхности, уменьшил износ деталей и силу трения. Также используют подшипники (втулки), использующиеся в узлах с малой нагрузкой. Эти подшипники разделяются на две группы, исходя из условий работы: работающие в условиях сухого трения и пористые. Развитие технологии полимеров обусловило улучшение антифрикционных свойств подшипников этой группы. Первыми появились металлополимерные, и уже затем полимерные втулки. Материалы Сегодня признаны самими перспективными втулки, состоящие из волокон угле-пластика в связке с фторопластом или полиамидом. Роль каркаса выполняет угле-пластик, а функцию сухой смазки – фторопласт. Также не сдает свои позиции металлокерамика. В этой технологии используют бронзографит, пористый железо-графит, пористое железо, металлополиоксиметилен, металлополитетрафторэтилен. Одним из главных преимуществ втулок и вкладышей из металлокерамики является пористость, что позволяет накапливаться смазке. Стоит отметить, что металлополитетрафторэтилен способен обеспечить работу и без использования смазки.

Подшипники качения – это опоры вращающихся или качающихся деталей, использующие элементы качения (шарики или ролики) и работающие на основе трения качения. Основные детали подшипников качения. Подшипники качения состоят из следующих деталей: 1 – наружного кольца с диаметромD; 2 – внутреннего кольца с диаметром отверстияd и шириной B; 3 – тел качения c диаметром Dw (шариков или роликов), которые катятся по дорожкам качения колец; 4 – сепаратора, отделяющего и удерживающего тела качения в собранном состоянии.

Характер и причины отказов подшипников качения: 1. Усталостное выкрашивание рабочих поверхностей колец и тел качения в виде раковин или отслаивания под действием переменных контактных напряжений. Его обычно наблюдают после длительной работы. Сопровождается повышенным шумом и вибрациями. 2.Смятие рабочих поверхностей дорожек и тел качения (образование лунок и вмятин) вследствие местных пластических деформаций под действием ударных или значительных статических нагрузок. 3.Абразивное изнашивание вследствие плохой защиты подшипника от попадания абразивных частиц. 4.Разрушение сепараторов от действия центробежных сил и воздействия на сепаратор разноразмерных тел качения. 5.Разрушение колец и тел качения из-за перекосов колец или действия больших динамических нагрузок. Основными критериями работоспособности являются:

Основные критерии работоспособности и расчета.Можно отме тить следующие основные причины потери работоспособности под шипников качения. Усталостное выкрашиваниенаблюдается у подшипников после длительного времени их работы в нормальных условиях. Износнаблюдается при недостаточной защите от абразивных частиц (пыли и грязи). Износ является основным видом разрушения подшипников автомобильных, тракторных, горных, строительных и многих подобных машин. Разрушение сепараторовдает значительный процент выхода из строя подшипников качения, особенно быстроходных. Раскалывание колец и тел качениясвязано с ударными и виб рационными перегрузками, неправильным монтажом, вызыва ющим перекосы колец, заклинивание и т. п. При нормальной эксп луатации этот вид разрушения не наблюдается. Остаточные деформациина беговых дорожках в виде лунок и вмятин наблюдаются у тяжелонагруженных тихоходных подшип ников. Современный расчет подшипников качения базируют только на двух критериях: 1)Расчет на статическую грузоподъемностьпо остаточным деформациям; 2)Расчет на ресурс(долговечность) по усталостному выкраши ванию. Расчеты по другим критериям не разработаны, так как эти критерии связаны с целым рядом случайных факторов, трудно поддающихся учету. Стандартом ограничены число типов и размеров подшипников. Это позволило рассчитать и экспериментально установить грузо подъемность (работоспособность) каждого типоразмера подшип ников. При проектировании машин подшипники качения не констру ируют и не рассчитывают, а подбирают из числа стандартных по условным формулам. Методика подбора стандартных подшипни ков также стандартизована. Ниже излагается методика выбора подшипников, принятая оте чественными стандартами и международной организацией по стан дартизации ИСО (см. каталог-справочник [28]). Различают подбор подшипников по динамической грузоподъем ности для предупреждения усталостного разрушения (выкрашива ние), по статической грузоподъемности для предупреждения оста точных деформаций. Выбор подшипников по динамической грузоподъемностиС (по заданному ресурсу или долговечности) выполняют при частоте вращения л^ 10 мин" При п от 1 до 10 мин"1 в расчет принимают /2=10мин"1.

Муфты служат для постоянного или периодического соединения двух соосных валов и для передачи при этом вращения от одного вала другому. Различают следующие муфты: постоянные, служащие для постоянного соединения валов; сцепные, соединяющие и разъединяющие валы во время работы; предохранительные, предотвра щающие аварии при внезапном превышении нагрузок; муф ты обгона, передающие вращение только в одном направ лении. Постоянные муфты применяют в тех случаях, когда нужно соединить два вала, которые в процессе работы не разъединяются. При этом валы могут быть соединены жестко или при помощи упругих элементов. Сцепные муфты применяются для периодического соединения валов, например, в приводе главного движения или приводе подач станков. В станках часто применяются сцепные кулачковые муфты в виде дисков с торцовыми зубьями-кулачками (рис. 33, д)и зуб чатые муфты, устройство которых показано на рис. 33, е.Недо статком изображенных сцепных муфт является то, что при больших разностях скоростей вращения ведущего и ведомого элементов муфты включить практически нельзя. Фрикционные муфты имеют то же назначение, что и кулачковые, но они свободны от недостатка, присущего кулачковым муфтам, т. e. фрикционные муфты можно включать при любых разностях скоростей вращения элементов муфты. У фрикционных муфт при перегрузках ведомое звено может проскальзывать и тем самым предотвращать аварию. Наличие нескольких поверхностей трения дает возможность передавать значительные крутящие моменты при относительно малых величинах давления на поверхностях трения дисков.

Ведущая и ведомая полумуфты в виде круглых дисков (1), которые своими ступицами (2) установлены на концах валов с использованием шпоночного соединения (3). Оба диска соединены болтами (4). В одном из дисков между болтом и отверстием вложены резиновые втулки (5). Резиновые втулки могут сглаживать вибрации и колебания, которые возникают на приводном валу и в некоторой степени компенсировать динамические нагрузки во время запуска и торможения. Расчёт муфтРаботоспособность МУВП определяется прочностью пальцев и резиновых втулок. Проверочный расчёт резиновых втулок выполняют по условиям ограничения давления на поверхности их контакта с пальцами, а самих пальцев — по условиям прочности на изгиб. Нагрузка, приходящаяся на один палец, определяют по формуле Fп= 2Mр/(D•z), де D — диаметр окружности, по которой расположены пальцы; z — количество пальцев в муфте (обычно принимают z = 4…8). Условие прочности втулок муфты: p = Fп/(dп•lв) ≤ [p]. Условие прочности пальцев на изгиб: σ = M/W0= 2Fп(0,5 lв+ с)/(πdп3) ≤ [σ]. В этих уравнениях: dп — диаметр пальца; lв — длина втулки; с — осевой зазор между полумуфтами. Допустимое давление для резины принимают [р] = (2,0…2,5) МПа, а допустимое напряжение изгиба для пальцев [σ] = (60…70) МПа. Если МУВП работает в условиях радиального смещения валов, то возникает добавочная радиальная нагрузка на валы. Усреднённое значение этой нагрузки можно определить по соотношению Fm= (0,5…0,6)Mр/D. Работа МУВП сопровождается потерями энергии, которые можно оценить КПД =0,96…0,98. |