ответы дет.маш. ответы дет. Техническое задание (ТЗ) Документ содержащий назначение, технические характеристики и показатели качества, т

Скачать 0.97 Mb. Скачать 0.97 Mb.

|

Соединение склеиванием. Виды соединений и расчет на прочность; В настоящее время все шире применяют неразъемные соединения металлов и неметаллических материалов, получаемые склеиванием.Это соединения деталей неметаллическим веществом посредством поверхностного схватывания и межмолекулярной связи в клеящем слое. Наиболь шее применение получили клеевые соединения внахлестку (рис.17), реже — встык. Клеевые соединения позволили расширить диапазон применения в конструкциях машин сочетанийразличных неоднородных мате риалов — стали, чугуна, алюминия, меди, латуни, стекла, пластмасс, рези ны, кожи и т. д. Применение универсальных клеев типа БФ, ВК, МПФ и других (в на стоящее время употребляют более ста различных марок клеев) позволяет довести прочность клеевых соединений до 80% по отношению к прочно сти склеиваемых материалов. Наибольшее применение в машиностроении клееные соединения, работающие на сдвиг. Оптимальная толщина слоя клея 0,05…0,15 мм. На прочность клееных соединений влияют характер нагрузки, конструкция соединения, тип и толщина слоя клея (при увеличении толщины прочность падает), технология склеивания, и время (с течением времени прочность некоторых клеев уменьшается). Достоинства и недостатки клеевых соединений. Достоинства: - простота получения неразъемного соединения и низкая стоимость работ по склеиванию; - возможность получения неразъемного соединения разнородных ма териалов любых толщин; - отсутствие коробления получаемых деталей; - герметичность и коррозионная стойкость соединения; - возможность соединении очень тонких листовых деталей; - значительно меньшая, чем при сварке, концентрация напряжений; - высокое сопротивление усталости; - малая масса. Недостатки: - сравнительно невысокая прочность; - неудовлетворительная работа на неравномерный отрыв; - уменьшение прочности соединения с течением времени («старе ние»); - низкая теплостойкость большинства марок клеев. Область применения. Клеевые соединения широко применяют в самолетостроении, при изготовлении режущего инструмента, электро- и радиооборудования, в оптической и деревообрабатывающей промышлен ности, строительстве, мостостроении. В настоящее время созданы некото рые марки клеев на основе полимеров, удовлетворительно работающих при температуре до 1000°. Клеевыми соединениями создают новые конструкции (сотовые, слоистые), отдельные зубчатые колеса соединяют в общий блок, повышают прочность сопряжения зубчатых венцов со ступицами, ступиц с валами, закрепляют в корпусе неподвижное центральное зубчатое колесо планетарной передачи, наружное кольцо подшипника качения, стопорят резьбовые соединения, крепят пластинки режущего инструмента и др. Расчет клеевых соединений на прочность. Соединения внахлестку. При действии растягивающей или сжимающей силы F (рис. 17) расчет производят на сдвиг (срез) по формуле где

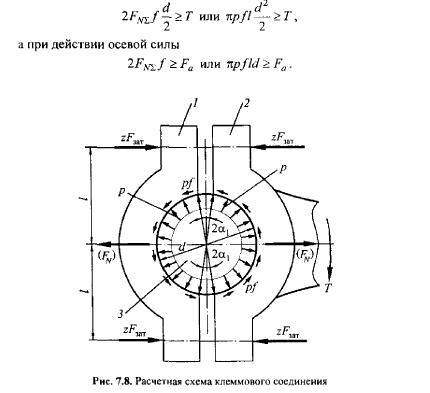

Клеммовые соединения применяют для закрепления деталей на валах и осях, цилиндрических колоннах, кронштейнах и т. д. Один из примеров клеммового соединения (закрепление рычага на валу) изображен на рис. 5.1. По конструктивным признакам различают два основных типа клеммовых соединений: а) со ступицей, имеющей прорезь (рис. 5.1, А); б) с разъемной ступицей (рис. 5.1, б). Разъемная ступица несколь ко увеличивает массу и стоимость соединения, но при этом стано вится возможным устанавливать клемму в любой части вала неза висимо от формы соседних участков и других расположенных на валу деталей. При соединении деталей с помощью клемм используют силы трения, которые возникают от затяжки болтов.Эти силы трения позволяют нагружать соединение как моментом (T—FI), так и осе вой силой Fa. Ранее отмечалось, что передача нагрузки только силами трения недостаточно надежна. Поэтому не рекомендуют применять клеммовые соединения для передачи больших нагрузок.

Достоинства клеммового соединения: простота монтажа и де монтажа, самопредохранение от перегрузки, а также возможность перестановки и регулировки взаимного расположения деталей как в осевом, так и в окружном направлениях (регулировка положения рычагов и тяг в механизмах управления и т. п.).

Достоинства клеммовых соединений: простота монтажа и демонтажа; возможность перестановки и регулировки взаимно го положения деталей (вала и клеммы) как в осевом, так и окруж ном направлениях. Недостатки: малая несущая способность; нестабильность коэффициента трения и рассеяние нагрузочной способности. При расчетах клеммовых соединений обычно определяют силу затяжки винтов, обеспечивающую необходимую силу при жатия клеммы к валу и передачу соединением заданной нагрузки, а затем определяют размер винтов в соответствии с методами расчета резьбовых соединений, см. гл. 2. В приближенных расчетах как наиболее вероятный рассмат ривают следующий расчетный случай. Принимают, что детали клеммы 7 и 2 (рис. 7.8) обладают малой изгибной жесткостью и при затяжке винтов клемма прижимается к валу всей внутренней поверхностью отверстия в клемме. Возникшее после затяжки винтов давление ρ считается равномерно распределенным по по верхности контакта полуступиц 1 η 2 клеммы с валом (осью) 3. Равнодействующая давления на каждую полуступицу в таких предпосылках равна

где I — длина клеммы в осевом направлении; здесь пренебрегают отсутствием давления в месте разъема клеммы ввиду малости участка (на рис. 7.8 этот участок ограничен дугами окружностей с углом 2α ι). Суммарная нормальная к поверхности контакта вала с клем мой сила, которая определяет величину силы трения для каждой полуступицы клеммы, равна Условие прочности сцепления клеммы с валом при действии вращающего момента Г выражают в виде

Из равновесия сил, действующих на одну из полуступиц, следует 2zFim = FN ; после подстановок и сокращений получают необходимую силу затяжки Fw одного клеммового винта при действии на соединение вращающего момента Т\ а при действии осевой силы Fa где ζ — половина общего числа винтов, стягивающих полуступи цы клеммы; / — коэффициент трения; d — диаметр вала соедине ния; I — длина клеммы в направлении оси соединения. При расчеге клеммовых винтов нужно учитывать, что они до полнительно нагружаются от вращающего момента Т, который дей ствует на клеммовое соединение.

По форме основной поверхности различают цилиндрические и конические резьбы. Наиболее распространена цилиндрическая резьба. Коническую резьбу применяют для плотных соединений труб, масленок, пробок и т. п. По форме профиля различают треугольные, прямоугольные, трапецеидальные, круглые и другие резьбы. По направлению винтовой линии различают правую и левую резьбы. У правой резьбы винтовая линия идет слева направо и вверх, у левой — справа налево и вверх. Наиболее распространена правая резьба. Левую резьбу применяют только в специальных случаях. Если витки резьбы расположены по двум или нескольким параллельным винтовым линиям, то они образуют многозаходную резьбу. По числу заходов различают однозаходную, двухзаходную и т. д. резьбы. Наиболее распространена однозаходная резьба. Все крепежные резьбы однозаходные. Многозаходные резьбы применяются преимущественно в винтовых механизмах. Число заходов больше трех применяют редко. Это соединение ненапряженное и требует изготовления вала и отверстия в ступице с большой точностью. Во многих случаях посадка ступицы на вал производится с натягом. Момент передается с вала на ступицу боковыми узкими гранями шпонки. При этом на них возникают напряжения смятия σсм, а в продольном сечении шпонки — напряжения среза τ Шпоночное соединение – один из видов соединений вала со втулкой, в котором использован дополнительный конструктивный элемент (шпонка), предназначенный для предотвращения их взаимного поворота. Чаще всего шпонка используется для передачи крутящего момента в соединении вала с зубчатым колесом или со шкивом, неподвижных по отношению друг к другу. Однако возможны и другие соединения (подвижные), например, такие, в которых зубчатое колесо (блок зубчатых колес), полумуфта или другая деталь могут перемещаться в осевом направлении, а шпонка вместе с валом служит направляющей продольного перемещения и передает крутящий момент. Длинные направляющие шпонки обычно крепят к валу винтами. Шпонки в подвижных соединениях могут быть закреплены на втулке и служат для передачи крутящего момента или для предотвращения поворота втулки в процессе ее перемещения вдоль неподвижного вала, как это сделано у кронштейна тяжелой стойки для измерительных головок типа микрокаторов. В этом случае направляющей является вал со шпоночным пазом. В отличие от соединений «вал – втулка» с натягом, которые обеспечивают взаимную неподвижность деталей без дополнительных конструктивных элементов, шпоночные соединения являются разъемными. Они позволяют осуществлять разборку и повторную сборку конструкции с обеспечением того же эффекта, что и при первичной сборке. Поперечное сечение шпоночного соединения с призматической шпонкой представлено ниже.

Стандартные шпонки изготовляют из чистотянутых стальных прутков — углеродистой или легированной стали с пределом прочности σв не ниже 50 кгс/мм2. Величина допускаемых напряжений зависит от режима работы, прочности материала вала и втулки, типа посадки втулки на вал. Для неподвижных соединений допускают: при переходных посадках [σсм]=800÷1500 кгс/см2 ≈80÷150 МПа; при прессовых посадках [σсм]=1100÷2000 кгс/см2≈110÷200 МПа. Меньшие значения для чугунных ступиц и при резких изменениях нагрузки. В подвижных соединениях допускаемые напряжения значительно снижают в целях предупреждения задира и ограничения износа. При этом принимают [σсм]≈200÷300 кгс/см2≈20÷30 МПа.

Для простоты расчета допускают, что шпонка врезана в вал наполовину своей высоты, напряжения σсм распределяются равномерно по высоте и длине шпонки, а плечо равнодействующей этих напряжений равно d/2∗. Рассматривая равновесие вала или ступицы при таких допущениях, получим условия прочности в виде: У стандартных шпонок размеры b и h подобраны так, что нагрузку соединения ограничивают не напряжения среза, а напряжения смятия. Поэтому при расчетах обычно используют только формулу (1). Критерии работоспособности шпоночных соединений Основным критериями работоспособности ненапряжённых шпоночных соединений являются прочность шпонки на срез и прочность шпонки на смятие. Под действием вращающего момента в шпонке возникают нормальные напряжения смятия Расчётная формула на срез шпонки имеет вид где Т – вращающий момент, d –диаметр вала, Аср – площадь среза шпонки. Расчётная формула шпоночного соединения на смятие имеет вид: где ACM =(h-t1)lp - площадь смятия, (h-t1) - высота площадки смятия, lp- расчётная длина шпонки. Размеры шпонок стандартизованы.

Классификация шлицевых соединений 1) По характеру соединения: - неподвижные (рис.4.3.27.а); - подвижные (блок шестерен коробки передач). 2) По форме зубьев: - прямобочные (рис. 4.3.27.а), - эвольвентные (рис .4.3.28.а), - треугольные (рис. 4.3.28.б). 3) По способу центрирования детали относительно вала: - по наружному диаметру, по внутреннему диаметру, по боковым поверхностям зубьев. Соединения с прямобочным и эвольвентным профилем зубьев применяют в подвижных и неподвижных соединениях для передачи больших вращающих моментов. Но эвольвентный профиль зуба имеет повышенную прочность благодаря утолщению зубьев к основанию. Соединения с треугольным профилем зубьев применяют в неподвижных соединениях. Они имеют большое число мелких зубьев. Их рекомендуют применять для тонкостенных ступиц, пустотелых валов и для передачи небольших вращающих моментов. Крепежные резьбы применяют в резьбовых соединениях. Они имеют треугольный профиль, который характеризуется большим трением, предохраняющим резьбу от самоотвинчивания, высокой прочностью и технологичностью. Крепежно-уплотняющие резьбы применяют в соединениях, где требуется герметичность. Эти резьбы также треугольного профиля, но без радиальных зазоров. Резьбы для передачи движения применяются в винтовых механизмах и имеют трапецеидальный или прямоугольный профиль, который характеризуется меньшим трением.

Критерии работоспособности и расчет шлицевых соединений Основным критерием работоспособности шлицевых соединений являются сопротивление рабочих поверхностей зубьев смятию и изнашиванию. Расчёт на смятие производится по условию: где Т – вращающий момент, dср = (D + d)/2 – средний диаметр шлицевого соединения, Асм – площадь смятия, Расчёт соединения на износ производится по формуле: где Критерии: 1) смятие 2) износ 3) возможен срез зубьев Основными видами отказов шлицевых соединений являют ся смятие и износ рабочих поверхностей. Износ является след ствием работы сил трения при взаимных микроперемещениях контактирующих поверхностей в процессе работы. Особенно большой износ в шлицевых соединениях наблюдается при скудной загрязненной смазке, больших напряжениях смятия. Износостойкость соединения повышают с помощью увеличе ния твердости контактирующих поверхностей закалкой, уменьшения зазоров между зубьями, а также применяя сма зочный материал и хорошее уплотнение от загрязнения. Расчет шлицевых соединений ведется по двум критериям: 1) смятие (если только присутствует вращающий момент) 2) износостойкость (если еще изгибающий момент и радиальные силы). Упрощенный расчет на смятие: Для прямобочного профиля:

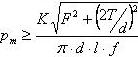

Соединения с натягом осуществляют подбором соответствующих посадок, в которых натяг создается необходимой разностью посадочных размеров насаживаемых одна на другую деталей. Взаимная неподвижность соединяемых деталей обеспечивается силами трения, возникающими на поверхности контакта деталей. Увеличению коэффициента трения способствуют микронеровности на сопряженных поверхностях. Соединения деталей с натягом широко применяют при больших динамических нагрузках и отсутствии необходимости в частой сборке и разборке. В последнее время посадки с натягом применяют в соединениях с валом зубчатых и червячных колес вместо шпоночных соединений. Из соединений деталей с натягом наибольшее распространение получили цилиндрические соединения, в которых одна деталь охватывает другую по цилиндрической поверхности. Характерными примерами деталей, соединенных посадками с натягом, являются: венцы зубчатых и червячных колес (рис.4.2.10.а), подшипники качения (рис. 4.2.10.б), роторы электродвигателей и т. д. Соединения деталей с натягом условно относят к неразъемным соединениям, однако цилиндрические соединения, особенно при закаленных поверхностях, допускают разборку (распрессовку) и новую сборку (запрессовку) деталей. Классификация соединений с натягом Цилиндрические соединения по способу сборки разделяются 1) на соединения, собираемые запрессовкой; 2) на соединения, собираемые с предварительным нагревом охватывающей или с охлаждением охватываемой детали. Прочность соединения деталей, собираемых с нагревом или охлаждением, выше прочности соединений запрессовкой (примерно в 2,5 раза). Для сталей допускаемая температура нагрева [t]=230…240°С, для бронз [t]= 150…200°С. В зависимости от требуемой температуры охватывающую деталь нагревают в воде (до 100°С), в масле (до 130°С), в электрической или газовой печи. Охватываемую деталь охлаждают сухим льдом (температура испарения — 80 °С) или жидким азотом (температура испарения — 200 °С). 3) на соединения, собираемые с предварительным нагревом охватывающей и с охлаждением охватываемой детали. Критерием работоспособности соединений с натягом является контактная прочность. Контактные давления в направлении длины деталей изменяются по закону кривой (рис.4.2.11). Концентрация давлений у краев отверстия вызвана вытеснением сжатого материала от середины в обе стороны. У торцов они больше средних давлений в 2…3,5 раза. Расчет на прочность деталей соединения основан на предположении, что контактные давления распределяются равномерно по поверхности контакта. Опасным элементом соединения, как правило, является охватывающая деталь. Взаимная неподвижность деталей соединения с натягом обеспечивается соблюдением условия: pm>[pv]max где [pm]max=0,5 где рm — среднее контактное давление, К = 2…4,5 — коэффициент запаса сцепления для предупреждения контактной коррозии (изнашивания посадочных поверхностей вследствие их микроскольжения при действии переменных нагрузок, особенно в период пуска и остановки), d, l — диаметр и длина посадочной поверхности, f—коэффициент сцепления (трения). При нагружении соединения вращающим моментом Т (рис.4.2.11) center>  При сборке соединения микронеровности посадочных поверхностей частично срезаются и сглаживаются

На прочность соединения с натягом оказывают влияние много различных факторов, среди которых можно выделить следующие: - размеры геометрических параметров деталей и соединения (диаметр, длина соединения, точность геометрической формы деталей и параметры шероховатости, величина натяга); - физико-механические свойства материалов соединяемых деталей (модуль упругости, предел текучести, коэффициент Пуассона, релаксация напряжений, коэффициент линейного расширения материала детали); - условия нагружения (величина передаваемых усилий, моментов, скорость вращения и масса вращающихся деталей); - технология сборки соединения (условия запрессовки, усилие запрессовки, скорость запрессовки, форма фасок соединяемых деталей). В результате упругой деформации на контактных поверхностях сопрягаемых деталей возникают напряжения, пропорциональные натягу. Передаваемое таким соединением усилие Рили крутящий момент Мкр стремится в процессе эксплуатации узла сместить или повернуть одну деталь относительно другой. Этому усилию или крутящему моменту противодействуют силы трения (сцепления), возникающие на контактных поверхностях и обеспечивающие относительную неподвижность деталей, т. е. М^< М^, где - момент трения, зависящий от натяга, размеров соединяемых деталей, шероховатости поверхностей и т. п.

Условие работоспособности конической передачи Условие работоспособности конической передачи ZM - коэффициент, учитывающий механические свойства материалов сопряженных зубчатых колес; ZH - коэффициент, учитывающий форму сопряженных поверхностей зубьев в полюсе зацепления; Zε- коэффициент, учитывающий суммарную длину контактных линий; qH(F) - удельная нагрузка; u – передаточное число конической передачи; JН – коэффициент, учитывающий влияние на несущую способность передачи вида конических колес: для прямозубых конических передач JН = 0,85; для передач с круглыми зубьями JН зависит от твердости зубчатых колес и передаточного числа (JН > 1)

Условия работы зуба в зацеплении. При передаче вращающего момента (рис. 8.9) в зацеплении кроме нормальной силы Fn действует сила трения FTp=Fnf, связанная со скольжением. Под действием этих сил зуб находится в сложном напряженном состоянии (рис. 8.10). Решающее влияние на его работоспособность оказывают два основных напряжения: контактные напряжения сн и напряжения изгиба AF[17]. Для каждого зуба ан и оу не являются постоянно действующими. Они изменяются во времени по некоторому преры- Вистому отнулевому циклу (см. рис. 8.9). Время действия о> за один оборот колеса (/]) равно продолжительности зацепления одного зуба (/2). Напряжения ан действуют еще меньшее время. Это время равно продолжительности пребывания в зацеплении данной точки поверхности зуба с учетом зоны распространения контактных напряжений. Переменные напряжения являются причиной усталостного разрушения зубьев: поломка зубьев от напряжений изгиба и выкрашивание поверхности от контактных напряжений. С контактными напряжениями и трением в зацеплении связаны также износ, заедание и другие виды повреждения поверхностей зубьев. Поломка зубьев (рис. 8.11). Поломка связана с напряжениями изгиба. На практике чаще наблюдается выламывание углов зубьев вследствие концентрации нагрузки. Различают два вида поломки зубьев: Поломка от больших перегрузок ударного или даже статического действия (предупреждают защитой привода от перегрузок или учетом перегрузок при расчете); Усталостная поломка, происходящая от действия переменных напряжений в течение сравнительно длительного срока службы (предупреждают определением размеров из расчета на усталость). Особое значение имеют меры по устранению концентраторов напряжений (рисок от обработки, раковин и трещин в отливках, микротрещин от термообработки и т. п.). Общие меры предупреждения поломки зубьев — увеличение модуля, положительное смещение при нарезании зубьев, термообра- Ботка, наклеп, уменьшение концентрации нагрузки по краям (жесткие валы, зубья со срезанными углами— см. рис. 8.13, ж, бочкообразные зубья — см. рис. 8.14, в и пр.). Повреждение поверхности зубьев. Все виды повреждения поверхности зубьев (рис. 8.12) связаны с контактными напряжениями и трением. Контактных напряжений (рис. 8.12, а) Является основным видом разрушения поверхности зубьев при хорошей смазке передачи (чаще всего это бывают закрытые, сравнительно быстроходные передачи, защищенные от пыли и грязи). Зубья таких передач разделены тонким слоем масла, устраняющим металлический контакт. При этом износ зубьев мал. Передача работает длительное время до появления усталости в поверхностных слоях зубьев. На поверхности появляются небольшие углубления, напоминающие оспинки, которые растут и превращаются в раковины. Выкрашивание начинается обычно вблизи полюсной линии на ножках зубьев там, где нагрузка передается одной парой зубьев, а силы трения при скольжении и перекатывании зубьев направлены так, что масло запрессовывается в трещины и способствует выкрашиванию частиц металла (см. рис. 8.8). При выкрашивании нарушаются условия образования сплошной масляной пленки, появляется металлический контакт с последующим быстрым износом и зади- ром поверхности. Образование первых усталостных раковин не всегда служит признаком близкого полного разрушения зубьев. В передачах, зубья которых имеют невысокую твердость (<350 НВ), наблюдаются случаи так называемого ограниченного или начального выкрашивания. Начальное выкрашивание связано с приработкой зубьев недостаточно точно изготовленных передач. Оно появляется в местах концентрации нагрузки после непродолжительной работы и затем приостанавливается. При этом образовавшиеся раковины не развиваются и даже совершенно исчезают вследствие сглаживания. Прекращение дальнейшего выкрашивания в этом случае объясняется тем, что разрушение мест концентрации нагрузки выравнивает ее распределение по поверхности зуба. При высокой твердости зубьев (>350 НВ) явление ограниченного выкрашивания обычно не наблюдается. Образовавшиеся раковины быстро растут вследствие хрупкого разрушения их краев. В передачах, работающих со значительным износом, выкрашивание не наблюдается, так как поверхностные слои изнашиваются раньше, чем появляются трещины усталости. Основные меры предупреждения выкрашивания: определение размеров из расчета на усталость по контактным напряжениям; повы шение твердости материала путем термообработки; повышение степени точности и в особенности по норме контакта зубьев. Абразивный износ (рис. 8.12, б) является основной причиной выхода из строя передач при плохой смаз - ^ б) в) Носятся прежде всего открытые передачи, а также закрытые, но недостаточно защищенные от загрязнения абразивными частицами (пыль, продукты износа и т. п.). Такие передачи можно встретить в сельскохозяйственных и транспортных машинах, горнорудном оборудовании, грузоподъемных машинах и т. п. У изношенной передачи увеличиваются зазоры в зацеплении, появляется шум, возрастают динамические нагрузки. В то же время прочность изношенного зуба понижается вследствие уменьшения площади его поперечного сечения. Все это может привести к поломке зубьев. Расчет на износ затруднен тем, что интенсивность износа зависит от многих случайных факторов, в первую очередь от интенсивности загрязнения смазочного материала[18]. На практике при расчете передач, у которых наблюдается износ зубьев, понижают допускаемые контактные напряжения, величина которых устанавливается на основе опыта эксплуатации подобных конструкций. Основные меры предупреждения износа — повышение твердости поверхности зубьев, защита от загрязнения, применение специальных масел. Заедание (рис. 8.12, в) наблюдается преимущественно в высоко - нагруженных и высокоскоростных передачах. В месте соприкасания зубьев этих передач развивается высокая температура, способствующая разрыву масляной пленки и образованию металлического контакта. Здесь происходит как бы сваривание частиц металла с последующим отрывом их от менее прочной поверхности. Образовавшиеся наросты задирают рабочие поверхности зубьев в направлении скольжения. Кромочный удар (см. ниже) способствует заеданию. Меры предупреждения заедания те же, что и против износа. Желательно фланкирование зубьев и интенсивное охлаждение. Эффективно применение противозадирных масел с повышенной вязкостью и химически активными добавками. Правильным выбором сорта масла можно поднять допускаемую нагрузку по заеданию над допускаемыми нагрузками по другим критериям. Пластические сдвиги наблюдаются у тяжелонагруженных тихоходных зубчатых колес, выполненных из мягкой стали. При перегрузках на мягкой поверхности зубьев появляются пластические деформации с последующим сдвигом в направлении скольжения (см. рис. 8.6). В результате у полюсной линии зубьев ведомого колеса образуется хребет, а у ведущего — соответствующая канавка. Образование хребта нарушает правильность зацепления и приводит к разрушению зубьев. Пластические сдвиги можно устранить повышением твердости рабочих поверхностей зубьев. Отслаивание твердого поверхностного слоя зубьев, подвергнутых поверхностному упрочнению (азотирование, цементация, закалка ТВЧ и т. п.). Этот вид разрушения наблюдается при недостаточно высоком качестве термической обработки, когда внутренние напряжения не сняты отпуском или когда хрупкая корка зубьев не имеет под собой достаточно прочной сердцевины. Отслаиванию способствуют перегрузки. Из всех перечисленных видов разрушения поверхности зубьев наиболее изучено выкрашивание. Это позволило выработать нормы допускаемых контактных напряжений, устраняющих выкрашивание в течение заданного срока службы. Расчеты по контактным напряжениям, предупреждающие выкрашивание, получили широкое распространение. Специальные методы расчета для предупреждения других видов разрушения поверхности зубьев или еще не разработаны (при пластическом сдвиге, отслаивании), или недостаточно разработаны (при износе, заедании), а поэтому здесь не рассматриваются. Поскольку упомянутые нормы допускаемых контактных напряжений проверяют опытом эксплуатации передач, приближенно можно полагать, что эти нормы учитывают кроме выкрашивания и другие виды повреждения поверхности зубьев. При этом рекомендуют выполнять указанные выше меры предупреждения повреждений. В современной методике расчета из двух напряжений сн и о> за основные в большинстве случаев приняты контактные напряжения, так как в пределах заданных габаритов колес сн остаются постоянными, а о> можно уменьшать путем увеличения модуля.

При работе передачи возникают дополнительные нагрузки из-за ошибок изготовления деталей, их деформаций, погрешностей при сборке и условий эксплуатации. Расчетная нагрузка определяется умножением номинальной нагрузки на коэффициент нагрузки К > 1. Коэффициенты нагрузки при расчете контактных напряжений обозначают Кн, при расчете напряжений изгиба — КF и определяют по зависимостям: где КНА, КFА — коэффициенты, учитывающие внешнюю динамическую нагрузку. Значения этих коэффициентов выбирают в зависимости от характера работы механизма (равномерно или с периодическим изменением нагрузки). КHβ, КFβ — коэффициенты концентрации нагрузки, учитывающие неравномерность распределения нагрузки по длине контактных линий; КНυ, КFυ — коэффициенты, учитывающие внутреннюю динамическую нагрузку передачи; КНα, КFα— коэффициенты, учитывающие характер распределения нагрузки между зубьями. Концентрация нагрузки по длине контактных линий возникает из-за погрешностей расположения зубьев, упругих деформаций зубьев, валов и их опор. Вследствие перечисленных факторов сопряженные профили зубьев без нагрузки контактируют не по всей длине. При нагружении зубья деформируются и контактируют по всей длине. Однако нагрузка распределится по контактной линии неравномерно, так как перемещения сечений зуба неодинаковы. Аналогичная картина возникает при закрутке шестерни, когда она выполнена заодно с валом. Коэффициент концентрации нагрузки определяется отношением wmax/wср. Он зависит от угла перекоса и от ширины колеса b (или отношения Ψbd = b/d1, а также от расположения колес относительно опор. Приближенно коэффициент концентрации при симметричном расположении шестерни относительно опор принимают 1,05, при расположении вблизи опоры — 1,1, при консольном расположении — 1,2... 1,4. В целях уменьшения концентрации нагрузки повышают точность изготовления колес, жесткость валов и опор (используют конические роликовые подшипники вместо шариковых), выполняют продольную модификацию зубьев. При проектировочном расчете передачи коэффициенты концентрации нагрузки КHβ, КFβ определяют по графикам в зависимости от относительной ширины колеса Ψbd, твердости материала и расположения колес относительно опор (варианты 1...7, рис. 5.12, б). С увеличением относительной ширины колес (Ψbd) коэффициенты концентрации растут. Особенно это заметно для колес из материалов с высокой твердостью поверхности из-за их плохой прирабатываемости. На величину внутренней динамической нагрузки оказывают влияние ошибки шага зубьев, деформации изгиба зубьев под нагрузкой, переменная изгибная жесткость зубьев и опор, окружная скорость. Погрешности по шагу зубьев и деформации зубьев при изгибе вызывают ударные нагрузки на входе зубьев в зацепление. Удары отсутствуют, если контакт зубьев происходит на линии зацепления NN. а их основные шаги на торце равны. Если шаг зубьев шестерни меньше шага зубьев колеса, то контакт. Для возможности контакта на линии зацепления шаги должны выровняться в результате мгновенного деформирования зубьев. При этом возникает удар. Сила удара зависит от величины погрешности по шагу, жесткости зубьев, окружной скорости и присоединенных к колесам инерционных масс. Поэтому для каждой степени точности передачи ограничивают окружную скорость. Аналогичная картина возникает на выходе зубьев из зацепления. Переменная жесткость зубьев обусловлена тем, что в зоне двухпарного зацепления нагрузка распределяется между двумя парами зубьев, а в зоне однопарного зацепления вся нагрузка воспринимается одной парой зубьев. Переменная жесткость подшипников качения связана с тем, что из-за погрешностей изготовления изменяется количество тел качения, воспринимающих нагрузку. Для приближенных расчетов значения КНυ, КFυ даны в таблицах. Для уменьшения динамических нагрузок необходимо: повышать точность изготовления колес (уменьшать погрешности шага); выполнять зубья фланкированными для снижения удара при входе зубьев в зацепление; увеличивать коэффициент перекрытия, что позволит распределить динамическую силу на несколько зубьев и уменьшить ее влияние. Это достигается применением специальных зацеплений с исходным контуром α < 20° и увеличенной высотой зубьев. Распределение нагрузки между парами зубьев зависит от суммарной погрешности шагов зубьев шестерни и колеса, суммарной податливости пары зацепляющихся зубьев и их склонности к приработке. Для прямозубых передач КНα=КFα= 1, для косозубых и шевронных передач КНα=КFα= 1 + 0,06 (nст-5), где nст — число, соответствующее степени точности (nст = 6...9).

Под действием внешних моментов приложенных к зубчатому колесу между зубьями возникают сильные взаимодействия. При этом полное давление на зуб можно разделить на две взаимоперпендикулярные составляющие силы: силу F- называют окружной, она направлена по касательной к начальной окружности и составляющая, которая направлена перпендикулярно к оси вращения и называется распорной силой. Для определения сил, действующих в зубчатом зацеплении, используется следующее правило: окружное усилие и полное давление на зуб шестерни направлено в сторону противоположную направлению скорости вращения шестерни. Направление окружности усилия и полного давления на зуб колеса всегда совпадают с направлением скорости вращения этого колеса. Окружная силаF вызывает кручение и изгиб вала в горизонтальной плоскости. Распорная сила Fвызывает изгиб вала в вертикальной плоскости. Реакции опор

|