ответы дет.маш. ответы дет. Техническое задание (ТЗ) Документ содержащий назначение, технические характеристики и показатели качества, т

Скачать 0.97 Mb. Скачать 0.97 Mb.

|

|

Конструкция и области применение сварных соединений; Сварное соединение образуется путем сваривания материалов деталей в зоне стыка. Особенности:

Создают, практически, одну целую, монолитную деталь. Весьма прочны, т.к. используют одну из самых могучих сил природы - силы межмолекулярного сцепления. Прочность соединения зависит от однородности и непрерывности материала сварного шва и окружающей его зоны. В авиастроении сваривают главным образом детали из стали, алюминиевых, титановых и жаростойких сплавов. Сварку применяют не только как способ соединения деталей, но и как технологический способ изготовления самих деталей. Сварные детали во многих случаях с успехом заменяют литые и кованые (рис. 3.2, где а — зубчатое колесо; б — кронштейн; в — корпус). Для изготовления сварных деталей не требуется моделей, форм или штампов. Это значительно снижает их стоимость при единичном и мелкосерийном производстве. Сварка таких изделий, как зубчатые колеса или коленчатые валы, позволяет изготовлять их более ответ-

Ственные части (зубчатый венец, шейка) из высокопрочных сталей, а менее ответственные (диск и ступица колеса, щека коленчатого вала) — из менее прочных и дешевых материалов. По сравнению с литыми деталями сварные допускают меньшую толщину стенок, что позволяет снизить массу деталей и сократить расход материала. Большое распространение получили штампосварные конструкции (рис. 3.2, в), заменяющие фасонное литье, клепаные и другие изде лия. Применение сварных и штампосварных конструкций позволяет во многих случаях снизить расход материала или массу конструк ции на 30...50%, уменьшить стоимость изделий в 1,5...2 раза.

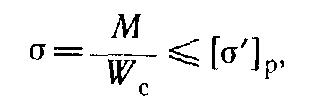

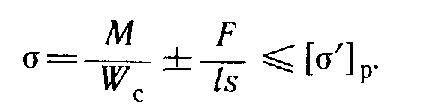

Сварные стыковые соединения  Прочность стыкового сварного шва оценивается по величине нормальных напряжений: Прочность стыкового сварного шва оценивается по величине нормальных напряжений: Q - растягивающие силы, Н; M - изгибающий момент, Н·м; b – длина шва, мм; δ– толщина листа, мм; W – момент сопротивления сварного шва, мм3; [s]¢– допускаемое напряжение материала сварного шва, Н/мм2 При толщинах до 15 мм при автоматических способах сварки - сварку выполняют без подготовки кромок, выше 15 мм. выполняют специальную подготовку кромок. При ручной сварке без подготовки кромок сваривают листы толщиной до 8мм (шов накладывают с одной стороны при толщине до 3мм, с двух сторон от 3 до 8мм. Стыковое соединение может быть выполнено из листов, полос, труб, уголков, швеллеров и других фасованных деталей. Сварное нахлесточное соединение Выполняются фланговыми или лобовыми швами:  Лобовые швы рассчитывают только по касательным напряжениям (не зависит от угла приложения нагрузки): Лобовые швы рассчитывают только по касательным напряжениям (не зависит от угла приложения нагрузки):[t]¢ – допускаемое напряжение среза материала сварного шва, Н/мм2  Фланговые швы характерны неравномерным распределением напряжений (рассчитывают по средним касательным напряжениям): Фланговые швы характерны неравномерным распределением напряжений (рассчитывают по средним касательным напряжениям): Комбинированные лобовые и фланговые швы рассчитывают на основе принципа распределения нагрузки пропорционально несущей способности отдельных швов Комбинированные лобовые и фланговые швы рассчитывают на основе принципа распределения нагрузки пропорционально несущей способности отдельных швовСварное тавровое и угловое соединение Тавровые и угловые швы соединяют элементы в перпендикулярных плоскостях.  Выполняются либо стыковым швом с разделкой кромок (а), либо угловым без разделки кромок (б). Выполняются либо стыковым швом с разделкой кромок (а), либо угловым без разделки кромок (б). для стыкового шва (а) по нормальным напряжениям:  для углового шва (б) по касательным напряжениям для углового шва (б) по касательным напряжениям Допускаемые напряжения для сварных швов при статической нагрузке задают в долях от допускаемого напряжения основного металл на растяжение путем понижения на величину коэффициента качества шва Kш: Допускаемые напряжения для сварных швов при статической нагрузке задают в долях от допускаемого напряжения основного металл на растяжение путем понижения на величину коэффициента качества шва Kш:σT - предел текучести основного металла; S - коэффициент запаса: S = 1,35…1,6 - для низкоуглеродистой стали; S = 1,5…1,7 - для легированной стали. Значение коэффициента Kш берется по справочным данным в пределах 0,5…1, в зависимости от способа сварки, материала электрода и характера нагружения:

Стыковые соединения. Стыковые соединения (рис. 56, а) являются самыми распространенными, так как дают наименьшие собственные напряжения и деформации при сварке, а также высокую прочность при статических и динамических нагрузках. Они применяются в конструкциях из листового металла и при стыковке уголков, швеллеров, двутавров и труб. Соединения встык требуют наименьшего расхода основного и наплавленного металла. При стыковых соединениях нужна тщательная подготовка листов под сварку и достаточно точная подгонка их друг к другу. Листы толщиной 1—3 мм можно сваривать встык с отбортовкой, без зазора и без присадочного металла (рис. 56, б). При ручной дуговой сварке стальных листов толщиной 3—8 мм кромки обрезают под прямым углом к поверхности, а листы располагают с зазором 0,5—2 мм. Без скоса кромок можно сваривать встык листы до 6 мм при односторонней и до 8 мм при двусторонней сварке. Листы толщиной от 3 до 26 мм при ручной дуговой сварке сваривают встык с односторонним скосом одной или двух кромок. Этот вид подготовки кромок называется V-образным. Листы толщиной 12—40 мм сваривают с двусторонним скосом кромок, называемым Х-образным при скосе обеих кромок и К-образным при скосе одной кромки. Кромки притупляют с целью предотвратить протекание металла при сварке (прожог). Зазор между кромками оставляется для облегчения провара корня шва (нижних частей кромок). Большое значение для качества сварки имеет сохранение одинаковой ширины зазора по всей длине шва, т. е. соблюдение параллельности кромок. Двусторонний скос (Х-образный) имеет преимущества перед односторонним (V-образным), так как при одной и той же толщине Листов объем наплавленного металла будет почти в два раза меньше, чем при одностороннем скосе кромок. Соответственно уменьшится расход электродов и электроэнергии при сварке. Кроме того, при двустороннем скосе кромок возникают меньшие коробления и остаточные напряжения, чем при одностороннем. По Листов объем наплавленного металла будет почти в два раза меньше, чем при одностороннем скосе кромок. Соответственно уменьшится расход электродов и электроэнергии при сварке. Кроме того, при двустороннем скосе кромок возникают меньшие коробления и остаточные напряжения, чем при одностороннем. Поэтому листы толщиной свыше 12 мм лучше сваривать с Х-образным скосом кромок. Однако это не всегда осуществимо из-за конструкции и размеров изделия. При ручной дуговой сварке стали толщиной 20—60 мм применяют также криволинейный U-образный скос одной или двух кромок с целью уменьшения объема наплавленного металла, что увеличивает производительность сварки и дает экономию электродов. При сварке встык листов неодинаковой толщины более толстый лист скашивается в большей степени (рис. 56, в). Соединения внахлестку. Соединения внахлестку (рис. 56, г) преимущественно применяются при дуговой сварке строительных конструкций из стали толщиной не более 10—12 мм. В отдельных случаях их используют и при сварке листов большей толщины (но не свыше 20—25 мм). Соединения внахлестку не требуют специальной обработки кромок, кроме обрезки. В таких соединениях рекомендуется по возможности сваривать листы с обеих сторон, так как при односторонней сварке в щель между листами может попасть влага и вызвать последующее ржавление металла в сварном соединении. Сборка изделия и подготовка листов при сварке внахлестку упрощаются, однако расход основного и наплавленного металла больше, чем при сварке встык. Соединения внахлестку менее прочны при переменных и ударных нагрузках, чем стыковые. При роликовой и точечной контактной электросварке в основном применяют соединения внахлестку. Угловые соединения. Такие соединения (рис. 56, д) применяют при сварке по кромкам, расположенным под прямым или иным углом друг к другу. Используются, например, при сварке резервуаров, емкостей, сосудов, фланцев трубопроводов и других изделий, работающих под небольшим давлением (ниже 0,7 кгс/см2), неответственного назначения. Иногда угловые соединения проваривают также и с внутренней стороны. Для металла толщиной 1— 3 мм можно применять угловые соединения с отбортовкой и сваркой без присадочного металла. Тавровые соединения. Тавровые соединения (рис. 56, е) широко используются при дуговой сварке балок, колонн, стоек, каркасов ферм и других строительных конструкций. Выполняются без скоса и со скосом кромок одной или двух сторон. Вертикальный лист должен иметь достаточно ровно обрезанную кромку. При одностороннем и двустороннем скосе кромки между вертикальным и горизонтальным листами оставляется зазор для лучшего провара вертикального листа на всю толщину. Односторонний скос нужен в том случае, если конструкция изделия не позволяет произвести сварку таврового соединения с обеих сторон. В соединениях без скоса кромок возможен непровар в корне шва, поэтому такой шов может разрушиться при вибрационных и ударных нагрузках. В тавровых соединениях со скосом кромок обеспечивается необходимая прочность при любых видах нагрузок. 1.По положению в пространстве — нижние, горизонтальные, вертикальные и потолочные (рис. 57, а). Наиболее простым по выполнению является нижний шов, наиболее трудоемким — потолочный. Потолочные швы могут выполнять сварщики, специально освоившие этот вид сварки. Выполнять потолочные швы дуговой сваркой труднее, чем газовой. Сварка горизонтальных и вертикальных швов на вертикальной поверхности несколько сложнее, чем сварка нижних швов. 2. По отношению к действующим усилиям — фланковые, лобовые, комбинированные и косые (рис. 57, б). 3. По протяженности — непрерывные и прерывистые (рис. 57, в). Прерывистые швы применяют в тех случаях, когда соединения не должно быть плотным, а по расчету на прочность не требуется сплошного шва. Длина отдельных участков прерывистого шва (l) составляет от 50 до 150 мм; расстояние между участками шва обычно в 1,5— 2,5 раза больше длины участка; величина t называется шагом шва. Прерывистые швы применяют довольно широко, так как они обеспечивают экономию наплавленного металла, времени и стоимости сварки. 4. По количеству наплавленного металла или степени выпуклости— нормальные, выпуклые и вогнутые (рис. 57, г). Выпуклость шва зависит от типа применяемых электродов: при сварке тонкопокрытыми электродами получают швы с большой выпуклостью. При сварке толстопокрытыми электродами, вследствие большей жидкотекучести расплавленного металла, обычно получаются нормальные швы. 5. По типу соединения - стыковые и угловые. Угловые швы применяются при выполнении соединений внахлестку, тавровых, угловых, с накладками, прорезных, торцовых. Сторона к углового шва (рис. 58) называется катетом. При определении катета к в швах, изображенных на рис. 58, а, принимается меньший катет вписанного в сечение шва треугольника; в швах, показанных на рис. 58, б и в, принимается катет вписанного равнобедренного треугольника. ГОСТ 5264-80 допускает выпуклость шва е: при нижнем положении сварки - до 2 мм, при ином положении сварки — до 3 мм. Приращение катета (m - к) при любом положении шва допускается до 3 мм. Допустимая растягивающая (или сжи мающая) сила Если материал в околошовной зоне существенно ослаблен при сварке (вы сокопрочные стали), то расчет швов заменяется расчетом соединения по се чению в этой зоне. Напряжения от изгибающего момента Μ в плоскости соединяемых элементов  где Wc — момент сопротивления расчетно го сечения шва. Напряжения от изгибающего момента в плоскости соединяемых элементов и рас тягивающей (или сжимающей) силы F  При снятых механической обработкой усилениях шва и его хорошем выполнении концентрации напряжений в стыковых швах практически не бывает. В швах с уси лением наибольшая концентрация возни кает на краях усиления. Коэффициент кон центрации в швах с большим усилением достигает 1,6. Нахлесточные соединения, как правило, выполняют угловыми швами. Угловые швы по расположению относи тельно нагрузки разделяют на: поперечные или лобовые, расположенные перпендику лярно направлению силы (рис. 4.2, а); продольные или фланговые, расположен ные параллельно направлению силы (рис. 4.2, б); косые, расположенные под углом к направлению силы (рис. 4.2, е); комби нированные, представляющие собой соче тание двух или всех трех перечисленных швов (рис. 4.2, г). Лобовые швы во избежание возникнове ния повышенных напряжений изгиба сле дует накладывать с двух сторон, а пере крытие соединяемых элементов должно быть не меньше 4s (рис. 4.3, а). Максимальную длину лобовых и косых швов не ограничивают. Длину фланговых швов рекомендуют выбирать не более (50...60) k, где k — катет треугольника по* перечного сечения шва. Из-за неизбежны* по концам швов дефектов, влияющих на их прочность, длину угловых швов выбира ют не менее 30 мм. Проверочный расчет прочности шва на растяжение. Условие прочности: где Проектировочный расчет. Целью этого расчета является определение длины шва. Исходя из основного условия прочности (1), длину стыкового шва при действии растягивающей силы определяют по формуле

Паяные соединения Паяные соединения — неразъемные соединения, образуемые силами молекулярного взаимодействия между соединяемыми деталями и присадочным материалом, называемым припоем. Припой-сплав (на основе олова, меди, серебра) или чистый металл, вводимый в расплавленном состоянии в зазор между соединяемые деталями. Температура плавления припоя ниже температуры плавления материалов деталей. По конструкции паяные соединения подобны сварным (рис. 16, а - в). преимущественное применение имеют соединения внахлестку. Стыковое соединение и соединение втавр применяют при малых нагрузках. В отличие от сварки пайка позволяет соединят не только однородные, но и разнородные материалы: черные и цветные металлы, сплавы, керамику, стекло и др. При пайке поверхности деталей очищают от окислов и обезжиривают с целью получения хорошей смачиваемости поверхности припоем качественного заполнения им зазоров. Нагрев припоя и деталей в зависимости от их размеров осуществляют паяльником, газовой горелкой, электронагревом, в термических печах и др. Для уменьшения вредного влияния окисления поверхности деталей при пайке применяют флюсы (на основе буры, канифоли, хлористого цинка), а также паяют в вакууме или в среде нейтральных газов (аргон). Расплавленный припой растекается по нагретым поверхностям стыка деталей и при охлаждении затвердевает, прочно соединении детали. Размер зазора в стыке определяет прочность соединения. При малом зазоре лучше проявляется эффект капиллярного течения припоя, процесс растворения материалов деталей в расплавленном припое распространяется на всю толщину паяного шва (прочность образующегося раствора на 30…60% выше прочности припоя). Размер зазора принимают 0,03…0,2 мм в зависимости припоя (легкоплавкий или тугоплавкий) и материала деталей. Припой с температурой плавления до 400 °С называют легкоплавкими. Наиболее широкое применение имеют оловянные-свинцовые, оловянно-свинцовые сурьмянистые припои (ПОС90, ПОС61). Эти припои не следует применять для соединений, работающих при температуре свыше 100 °С или подверженных действию ударных нагрузок. Припои с температурой плавления свыше 400 0С называют тугоплавкими (серебряные или на медной основе). Припой на медной основе (ВПр1, ВПр2) отличаются повешенной хрупкостью, их применяют для соединения деталей, нагруженных статической нагрузкой. Серебряные припои (ПСр40, ПСр45) применяют для ответственных соединений. Они устойчивы против коррозии и пригодны для соединения деталей, воспринимающих ударную и вибрационную нагрузки. Достоинством паяных соединении является возможность соединения разнородных материалов, стойкость против коррозии, возможность соединения тонкостенных деталей, герметичность, малая концентрация напряжений вследствие высокой пластичности припоя. Пайка позволяет получать соединения деталей в скрытых и труднодоступных местах конструкции. Недостатком пайки по сравнению со сваркой является сравнительно невысокая прочность, необходимость малых и равномерно распределенных зазоров между соединяемыми деталями, что требует их точной механической обработки и качественной сборки, а также предварительной обработки поверхностей перед пайкой. Применение паяных соединений в машиностроении расширяется в связи с внедрением пластмасс, керамики и высокопрочных сталей, которые плохо свариваются. Пайкой соединяют листы, стержни, трубы и др. Ее широко применяют в автомобилестроении (радиаторы и др.) и самолетостроении (обшивка с сотовым промежуточным заполнением). Пайка является одни из основных видов соединений в радиоэлектронике и приборостроении. Расчет на прочность паяных соединений производят на сдвиг методами сопротивления материалов. Надо учитывать, что в нахлесточном соединении площадь расчетного сечения равна площади контакта деталей. Для нахлесточныхсоединений деталей из низкоуглеродистой стали, полученных оловянно-свинцовыми припоями (ПОС40), допускаемое напряжение на сдвиг [ |