Бабенко. Технологические процессы сварки, наплавки, обработки

Скачать 1.79 Mb. Скачать 1.79 Mb.

|

|

| Тип электрода | Марка электрода | Коэффициент наплавки, г/Ач | Разбрызгивание | Расход электродов, кг, на 1 кг наплавленного металла КЭ |

| Э42 | ОМА | 10…11 | Умеренное | 1,45 |

| Э42А | УОНИИ 13/45 | 8,5 | Умеренное | 1,60 |

| Э46 | АНО-3 | 8,5 | Малое | 1,60 |

| Э46 | МР-3 | 7,8 | Умеренное | 1,70 |

| Э46 | О3С-6 | 10,5 | Малое | 1,60 |

| Э50 | ДСК- 50 | 10,0…11,0 | Малое | 1,40 |

| Э50А | АНО- 9 | 10,0 | Умеренное | 1,70 |

| Э50А | УОНИИ 13/55 | 8,5…9,0 | Умеренное | 1,70 |

К параметрам режима сварки относятся сила сварочного тока, напря- жение, скорость перемещения электрода вдоль шва (скорость сварки), род тока, полярность и др.

Диаметр электрода выбирается в зависимости от толщины свариваемо- го металла, типа сварного соединения и положения шва в пространстве.

При выборе диаметра электрода для сварки можно использовать ори- ентировочные данные (табл. 1.2).

Таблица1.2

Зависимость диаметра электрода от толщины свариваемого металла

| Толщина листов, мм | 1…2 | 3 | 4…5 | 6…10 | 10…15 | 15 и более |

| Диаметр электрода, мм | 1,6…2,0 | 2,0…3,0 | 3,0…4,0 | 4,0…5,0 | 5,0 | 5,0 и более |

В многослойных стыковых швах первый слой выполняют электродом диаметром 3…4 мм, последующие слои – электродами большего диаметра.

Сварку в вертикальном положении проводят с применением электро- дов диаметром не более 5 мм. Потолочные швы выполняют электродами диаметром до 4 мм.

При наплавке изношенной поверхности должна быть компенсирована толщина изношенного слоя плюс 1…1,5 мм на обработку поверхности по- сле наплавки.

Сила сварочного тока, А, рассчитывается по формуле

Iсв

К dэ , (1.1)

где К – коэффициент, равный 25…60 А/мм; dэ

– диаметр электрода, мм.

Коэффициент К в зависимости от диаметра электрода dэ

соответствии с табл. 1.3.

принимается в

Таблица1.3

Зависимость коэффициента К от диаметра электрода

| dэ , мм | 1…2 | 3…4 | 5…6 |

| К, А/мм | 25…30 | 30…45 | 45…60 |

Силу сварочного тока, рассчитанную по формуле (1.1), следует откор- ректировать с учетом толщины свариваемых элементов, типа соединения и

положения шва в пространстве. Если толщина металла S 3 dэ , то значе-

ние

Iсв

следует увеличить на 10…15 %. Если же S 1,5

dэ , то сварочный

ток уменьшают на 10…15 %.

При сварке угловых швов и наплавке значение тока должно быть по- вышено на 10…15 %. При сварке в вертикальном или потолочном поло- жении значение сварочного тока должно быть уменьшено на 10…15 %.

Для большинства марок электродов, используемых при сварке углеродис-

тых и легированных конструкционных сталей, напряжение дуги UД

= 22…28 В.

Расчет скорости сварки, м/ч, производится по формуле

св

V н

Iсв ,

(1.2)

100 Fшв

где

н – коэффициент наплавки, г/Ач (выбирают из характеристики при-

нятого электрода);

Fшв

– площадь поперечного сечения шва при однопро-

ходной сварке (или одного слоя валика при многослойном шве), см2; –

плотность металла электрода, г/см3 (для стали = 7,8 г/см3).

Масса наплавленного металла, г, для ручной дуговой сварки рассчи- тывается по формуле

Gн Fшв l , (1.3)

где

Fшв

– площадь поперечного сечения шва, см2; l – длина шва, см.

Расчет массы наплавленного металла при ручной дуговой наплавке производится по формуле

Gн =

Fнп hн

, (1.4)

где

Fнп

площадь наплавляемой поверхности, см2; hн

требуемая высота

наплавляемого слоя, см (с учетом припуска на последующую обработку).

Время горения дуги (основное время), ч, определяется по формуле

Gн

to I

. (1.5)

cв н

Полное время сварки (наплавки) приближенно определяется по фор- муле

T to

Кп

, (1.6)

где

t o – время горения дуги (основное время), ч;

Кп – коэффициент ис-

пользования сварочного поста, который принимается для ручной сварки

0,5…0,55.

Расход электродов, кг, для ручной дуговой сварки (наплавки) опреде- ляется по формуле

Gм Gн Кэ , (1.7)

где

Кэ – коэффициент, учитывающий расход электродов на 1 кг наплав-

ленного металла (табл. 1.1).

Расход электроэнергии, кВтч, определяется по формуле

А Uд Iсв t W Т t

, (1.8)

1000 о о о

где

Uд – напряжение дуги, В;

Iсв – сварочный ток, А; – кпд источника пи-

тания сварочной дуги;

t о – время горения дуги, ч;

Wо – мощность, расхо-

дуемая источником питания сварочной дуги при холостом ходе, кВт; Т –

полное время сварки или наплавки, ч.

Значения η источника питания сварочной дуги и Wo можно принять по табл. 1.4.

Таблица1.4

Зависимость η и W0 от рода тока

| Род тока | | Wо |

| Переменный | 0,8…0,9 | 0,2…0,4 |

| Постоянный | 0,6…0,7 | 2,0…3,0 |

Выбор и обоснование источника питания сварочной дуги могут быть осуществлены по прил. 1 табл. 1, 3, 4.

Сварка и наплавка деталей в среде защитных газов

При сварке и наплавке в среде защитных газов в зону горения дуги под небольшим давлением подается газ, который вытесняет воздух из этой зоны и защищает сварочную ванну от кислорода и азота воздуха.

В зависимости от применяемого газа сварка разделяется на сварку в актив- ных (СО2, Н2, О2, и др.) и инертных (He, Ar, Ar+He и др.) газах. Сварку (наплавку) можно осуществлять как плавящимся, так и неплавящимся электродами.

Наибольшее распространение при восстановлении деталей подвижно- го состава получили сварка и наплавка в среде углекислого газа СО2 с ис- пользованием плавящихся электродов (проволоки) с защитой сварочной ванны от воздуха углекислым газом. Такой способ является самым деше- вым при сварке углеродистых и низколегированных сталей. Поэтому по объему производства он занимает одно из первых мест среди механизи- рованных способов сварки плавлением.

При сварке (наплавке) в среде углекислого газа (рис. 1.7) из сопла горелки 2, охватывающей посту- пающую в зону горения дуги элек- тродную проволоку 4, вытекает струя защитного газа 6, оттесняя воздух из сварочной ванны.

В процессе сварки углекислый газ под действием высоких температур диссоциирует: 2СО2 2СО+О2. По- этому сварка идет не в чистом уг- лекислом газе, а в смеси газов СО2, СО и О2. В этом случае обеспечи- вается практически полная защита расплавленного металла от азота воздуха, но сохраняется почти та- кой же окислительный характер га- зовой смеси, каким он был бы при сварке голой проволокой без защи- ты от атмосферного воздуха.

Рис. 1.7. Дуговая сварка в защитном газе плавящимся электродом: 1 – электриче- ская дуга; 2– газовое сопло; 3– подающие ролики; 4– электродная проволока; 5– то- копроводящий мундштук; 6– защитный газ

Следовательно, при сварке и наплавке в среде СО2 необходимо пре- дусматривать меры по раскислению наплавляемого металла.

Эта задача решается использованием сварочных проволок диаметром 0,8…2,0 мм, в состав которых входят элементы раскислители. Чаще всего это кремний (0,6…1,0 %) и марганец (1,0…2,0 %).

Наибольшее распространение при сварке в среде СО2 нашли элек- тродные проволоки Св-08ГС, Св-08Г2С, СВ-10ГС, Св-18ХГС и др.

Кроме проволок сплошного сечения, часто используются порошковые проволоки типа ПП-АН4, ПП-АН5, ПП-АН8, ПП-3Х2В8Т и др.

Сварка в среде СО2 имеет целый ряд преимуществ: высокую степень концентрации дуги и плотности тока, дающих минимальную зону структур- ных изменений металла; большую степень защиты сварочной ванны от воздействия внешней среды; существенную производительность; возмож- ность наблюдения за формированием шва; сварки металла различной толщины (от десятых долей до десятков миллиметров); производства сварки в различных пространственных положениях; механизации и авто- матизации технологического процесса; незначительную чувствительность к ржавчине и другим загрязнителям основного металла.

Однако необходимо иметь в виду и её недостатки: сильное разбрызги- вание металла при токе больше 500 А, что требует постоянной защиты и очистки сопла горелки; открытая мощная дуга дает интенсивное излуче- ние и требует защиты сварщика; при значительных токах необходимо предусматривать охлаждение горелки; сварка осуществляется практичес- ки только на постоянном токе; требуется специальная проволока.

Технические характеристики полуавтоматов для сварки в защитных га- зах приведены в прил. 1 табл. 6, 7.

Диаметр электродной проволоки выбирается в зависимости от толщи- ны свариваемого металла (табл. 1.5).

Таблица1.5

Зависимость диаметра электродной проволоки от толщины свариваемого металла

| Толщина листов, мм | 1… 2 | 3…6 | 6…24 и более |

| Диаметр электродной проволоки dэ , мм | 0,8…1,0 | 1,2…1,6 | 2,0 |

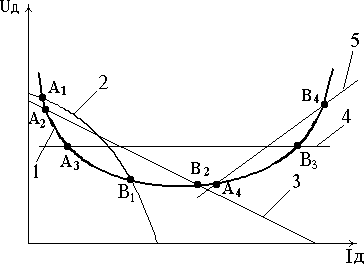

Расчет силы сварочного тока, А, производится по формуле