Бабенко. Технологические процессы сварки, наплавки, обработки

Скачать 1.79 Mb. Скачать 1.79 Mb.

|

V 4 рэ d2 Iсв , (1.15) где dпр диаметр проволоки, мм; р пр коэффициент расплавления, г/А·ч; плотность металла электродной проволоки, г/см3 (для стали = 7,8 г/см3). Коэффициент расплавления проволоки сплошного сечения при сварке под флюсом определяется по следующим формулам: для переменного тока 7,0 0,04Iсв ; (1.16) d р п р для постоянного тока прямой полярности | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Сварочный ток, А | 200…400 | 400…800 | 800…1200 |

| Толщина слоя флюса, мм | 25…35 | 35…45 | 45…60 |

Технические характеристики аппаратов для автоматической сварки

(наплавки) под флюсом приведены в прил. 1 табл. 6.

Сварка и наплавка самозащитной порошковой проволокой

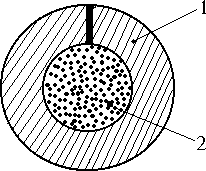

При данном способе сварки и наплавки функции защиты сварочной ванны от вредного влияния воздушной среды выполняет сердечник по- рошковой проволоки при своем сгорании. Проволока (рис. 1.9) состоит из оболочки 1, сформированной из ленты холодного проката марки 08кп или 10кп толщиной 0,2…1,0 мм и шириной 8…20 мм методом профилирова- ния или волочения. Внутри оболочки находится порошкообразный сер- дечник 2, включающий элементы, выполняющие при сварке такие же функции, как флюс или обмазка электродов. Такая конструкция проволоки предопределяет некоторые особенности ее применения.

Порошок сердечника на 50…70 % состоит из металлических, неэлектропроводных материалов. В связи с этим дуга горит, перемещаясь по метал- лической оболочке, расплавляя ее. При этом плав- ление сердечника может отставать от плавления оболочки, что не исключает частичного перехода его в сварочную ванну в нерасплавленном состоянии и создает предпосылки к образованию в металле шва пор и неметаллических включений.

В настоящее время выпускаются проволоки боль- ших диаметров (до 3 мм и более), которые требуют при сварке значительной силы тока, затрудняющей сварку в вертикальном и потолочном положениях.

Рис. 1.9. Конструкция порошковой проволоки: 1– оболочка; 2– порош- кообразный сердечник

При расчете режимов сварки и наплавки сварочный ток, напряжение дуги, скорость подачи и вылет электродной проволоки принимаются по табл. 1.11, 1.12.

Таблица1.11

Режимы сварки самозащитными порошковыми проволоками

| Толщина свариваемых листов, мм | Параметры режима | |||

| I, А | U, В | Vпр, м/ч | Вылет проволоки, мм | |

| Порошковая проволока ПП-АН-1, d э = 2,8 мм, н = 13 г/А·ч | ||||

| 3…6 | 200…240 | 24…25 | 100 | 15…20 |

| 8…12 | 250…300 | 25…27 | 120 | 15…20 |

| 14…20 | 300…350 | 26…28 | 170 | 20…25 |

| Порошковая проволока ПП-АН-3, d э = 3 мм, н = 13…17 г/А ч | ||||

| 5…10 | 360…380 | 25…28 | 140 | 15…20 |

| 10…15 | 420…450 | 26…29 | 170 | 20…25 |

| 15…25 | 460…490 | 29…32 | 210 | 25…30 |

Таблица1.12

Режимы наплавки для проволок

марок ПП-ТН 250, ПП-ТН 350,

dпр

= 3 мм

| I, А | U, В | Vпр, м/ч | Вылет проволоки, мм | Коэффициент наплавки н , г/Ач |

| 310…330 | 28…30 | 126 | 50 | 14,6 |

| 400…420 | 30…32 | 200 | 60 | 17,3 |

Масса наплавленного металла, г, определяется по формуле (1.13)

Gн Vн ,

где Vн – объём наплавленного металла, см3; – плотность наплавленно-

го металла (для стали = 7,8 г/см3).

Объем наплавленного металла, см3, определяется из выражения (1.20)

Vн Fн h ,

где Fн – площадь наплавленной поверхности, см2; h – высота наплавлен-

ного слоя с учетом припуска на обработку, см (припуск на обработку при- нимается 2…3 мм).

Расход порошковой проволоки, г, определяется по формуле

Gпр Gн

К , (1.22)

где Gн

вес наплавленного металла, г; К – коэффициент, учитывающий

конструкцию проволок, К = 1,25…1,35.

Время горения дуги, ч, определяется по формуле (1.5)

to

Gн ,

Iсв αн

где

н – коэффициент наплавки, г/Ач (табл. 1.11, 1.12); Iсв – сварочный

ток, А (табл. 1.5, 1.6).

Полное время сварки, ч, определяется по формуле (1.6)

T to ,

Кп

где t o

время горения дуги, ч; Кп

коэффициент использования свароч-

ного поста, равный 0,6…0,7.

Расход электроэнергии, кВтч, определяется по формуле (1.8)

А

Uд Iсв

1000 to

Wo

T to ,

где η – кпд источника питания (для источников постоянного тока

η = 0,6…0,7, переменного – η = 0,8…0,9); t o

время горения дуги, ч; Т –

полное время сварки, ч; Wо – мощность холостого хода источника пита- ния, кВт. Wo = 0,2…0,4 – для источников питания переменного тока и Wo = 2,0…3,0 для источников питания постоянного тока.

Технические характеристики аппаратов для автоматической и полуавто- матической сварки порошковой проволокой приведены в прил. 1 табл. 6, 7.

ТЕХНОЛОГИЯ ОБРАБОТКИ ДЕТАЛЕЙ РЕЗАНИЕМ

Выбор металлорежущего станка

При выборе типа и модели металлорежущего станка в первую очередь обращается внимание на возможность закрепления в нём заданной дета- ли (расстояние между центрами и наибольший диаметр обрабатываемой детали – у токарных станков, размеры станка и наибольший ход долбяка – у строгальных и долбёжных, наибольший условный диаметр сверления и вертикальное перемещение головки – у сверлильных станков и т. д.). За- тем анализируются мощности главных электродвигателей и их предпола- гаемое соответствие для обработки заданной детали. И, наконец, иссле- дуются диапазоны и число ступеней подач и частот вращения шпинделя. Предпочтение следует отдавать станкам с более широкой разрешающей способностью указанных выше параметров.

При выборе типа и модели станка можно использовать [7, 9, 10, 11, 12]

и другую справочную литературу. Паспортные данные некоторых станков приведены в прил. 2.

После выбора типа станка его паспортные характеристики заносятся в контрольную работу и рассчитываются все ступени подач и частот вращения, которые у большинства станков изменяются в геометрической прогрессии. Расчёт начинается с определения знаменателя геометрической прогрессии:

для ступеней подач

для ступеней подачz1

Smax , Smin

(2.1)

где

Smax ,

Smin

максимальная и минимальная подачи у выбранного станка;

z – количество подач;

для ступеней частот вращения

1 ,

1 ,

(2.2)

где

nmax ,

nmin

максимальная и минимальная частота вращения шпин-

деля станка, 1/мин; z1 – количество ступеней частоты вращения.

После определения φ и φ1 их необходимо скорректировать и принять ближайшие стандартные значения: 1,06; 1,12; 1,26; 1,41; 1,58; 1,78; 2,0.

Ступени подач и частот вращения определяются по следующим выра- жениям:

S1 = Smin ; n1 =

nmin ;

S2 = S1 φ; n2 = n1 φ1;

1

S3 = S1 φ2; n3 = n1 φ 2 ;

1

S4 = S1 φ3; n4 = n1 φ 3 ;

… … z 1

Smax

= S1

φz-1;

nmax

n1 11 .

Крепежные приспособления

Для механической обработки любой детали, кроме металлорежущих станков, требуется ещё и технологическая оснастка, т. е. различные инст- рументы и приспособления. Приспособления необходимы, чтобы устано- вить и закрепить деталь, обеспечив при этом требуемое на данной опера- ции взаимное расположение станка, детали и режущего инструмента. Для этой цели используются станочные приспособления к металлорежущим станкам (универсальные и специализированные) такие, как двух-, трёх-, четырёхкулачковые самоцентрирующие патроны; различного типа оправ- ки (центровые, шлицевые, зубчатые); станочные тиски с ручным и меха- ническим приводами; кондукторы; плиты; станочные центры; различные хомутики; гидро- и пневмоцилиндры и т. д.

Сведения о типовых приспособлениях можно получить из [9, 10, 11, 12]

и др.

Режущий инструмент

Режущие инструменты работают в условиях больших нагрузок, высо- ких температур, трения и износа. Материал рабочей части инструмента должен иметь большую твёрдость (значительно выше твёрдости мате- риала обрабатываемой заготовки), высокие допускаемые напряжения на изгиб, растяжение, сжатие и кручение.

Большинство конструкций металлорежущего инструмента являются со- ставными – рабочая часть из инструментального материала, а крепёжная – из обычных конструкционных сталей (40, 45, 50, 40Х и др.).

Рабочую часть в виде пластин или стержней соединяют с крепёжной при помощи сварки, пайки или специальных высокотемпературных клеев, механического крепления и др.

В настоящее время на предприятиях железнодорожного транспорта наиболее часто находят применение следующие инструментальные ма- териалы: углеродистые, легированные и быстрорежущие стали; металло- керамические сплавы; сверхтвёрдые материалы и абразивы.

Легированные инструментальные стали (9ХВГ, ХВГ, ХГ, 6ХС, 9ХС и др.) используются для изготовления протяжек, свёрл, метчиков, плашек, разверток. Они имеют красностойкость 250…300 °С и допускают скорость резания 15…25 м/мин.

Более широкое применение находят быстрорежущие стали. Самыми распространёнными являются: Р9, Р6М3, Р6М5, Р9Ф5, Р14Ф4, Р9К5, Р9К10, Р10К5Ф2, Р10К5Ф5. Твёрдость таких сталей составляет НRC 62…65, красностойкость – 600…630 °С. Обладая повышенной износо- стойкостью, они могут работать при скоростях до 100 м/мин.

В прил. 2 табл. 1 приведены рекомендуемые области применения для некоторых марок быстрорежущих сталей.

Металлокерамические твёрдые сплавы состоят из карбидов вольфрама, титана и тантала (WC, TiC, TaC), находящихся в металлическом кобальте (Со). Они применяются в виде пластинок, изготовляемых методом порошко- вой металлургии, закрепляемых на державках режущего инструмента.

Металлокерамический твёрдосплавный инструмент обладает высоки- ми твёрдостью (HRA 80…92), износостойкостью и красностойкостью (800…1000 °С). Это позволяет вести обработку со скоростями до 800 м/мин. Твёрдые сплавы делятся на следующие группы: однокарбидные (вольфрамовые) – ВК2, ВК3, ВК3М, ВК4, ВК6М, ВК6 и т.д.; двухкарбидные (титановольфрамовые) – Т30К4, Т15К6, Т5К10, Т5К12 и др.; трёхкарбид-

ные (титанотанталовольфрамовые) – ТТ7К12, ТТ10К8, ТТ8К6 и др.

Твёрдые сплавы группы ВК используются для обработки твёрдых и хрупких металлов, пластмасс и неметаллических материалов.

Двухкарбидные сплавы рекомендуются для обработки изделий из пла- стичных и вязких металлов и сплавов.

Трёхкарбидные сплавы отличаются от первых двух повышенной изно- состойкостью, прочностью и вязкостью и применяются для обработки де- талей из труднообрабатываемых сталей аустенитного класса.

В прил. 2 табл. 2 приведены некоторые марки вольфрамовых твёрдых сплавов и области их рационального использования.

Значительную роль при обработке металлов резанием играют тип и геометрия режущей части инструмента, а также период стойкости, т. е. время работы в минутах до затупления и необходимости заточки.

Период стойкости колеблется в широких пределах. Так для резцов из быстрорежущей стали он принимается равным 60 мин; для резцов с пласти- нами из твердого сплава – 90…120 мин; для сверл диаметром до 20 мм – 25…60 мин, а диаметром более 30 мм – 50…140 мин; для фрез цилинд- рических из быстрорежущей стали – 120 мин, а со вставными ножами из твердого сплава – 180…240 мин; для торцевых фрез со вставными ножа- ми из твердого сплава диаметром до 150 мм – 180 мин, а диаметром бо- лее 150 мм – 240…400 мин. Стойкость протяжек – 106…500 мин; шлифо- вальных кругов – 30…40 мин.

Режимы резания

При установлении режимов резания учитывается характер обработки, тип и материал инструмента, его геометрические параметры, материал и состояние заготовки, тип оборудования и другие факторы.

Расчёт режимов чаще всего ведётся по следующей схеме t – S – V – P, т. е. устанавливается глубина резания t, подача S, определяется скорость резания V и сила резания Р, по которой рассчитывается потребная мощ- ность станка.

Глубина резания при черновой обработке назначается по возможности максимальной (чаще всего равной всему припуску на обработку), а при чистовой – в зависимости от требований точности размеров и шерохова- тости обработанной поверхности.

Подача при черновой обработке выбирается максимально возможной, исходя из жёсткости и прочности системы: «станок – приспособление – инструмент – деталь»; мощности станка, прочности режущей части инст- румента и других ограничивающих факторов. При чистовой обработке принимается во внимание требуемая степень точности и шероховатости обработанной поверхности.

Точение

Точение (токарная обработка) – наиболее распространённый метод обработки поверхностей деталей (типа тел вращения) на токарных стан- ках. Некоторые типы токарных станков приведены в прил. 2 табл. 3. Ос- новные виды токарных работ: обработка наружных цилиндрических и ко- нических поверхностей, обработка пазов и уступов, вытачивание пазов и канавок, отрезка заготовок, сверление, зенкерование, развёртывание, на- резание резьб, обработка фасонных поверхностей, накатывание рифле- ний и др. На рис. 2.1 приведена технологическая схема точения.

Вращательное движение заготовки называется главным движением реза- ния, а поступательное движение режущего инструмента – движением подачи. Подачей S, мм/об, (рис. 2.1) называется путь, пройденный режущей кромкой инструмента относительно вращающейся заготовки за один ее оборот. Подача может быть продольной, если инструмент перемещается параллельно оси вращения заготовки, и поперечной, если инструмент пе-

ремещается перпендикулярно этой оси.

Численные значения подач приводятся в справочной и нормативной документации.

Практически подача для токарной обработки, мм/об, принимается при черновой обработке 0,4…0,8; при чистовой – 0,1…0,3; при прорезании па- зов и отрезании – 0,1…0,4.

Рис. 2.1. Технологическая схема точения

Выбранная подача должна быть скорректирована по паспорту метал- лорежущего станка. Необходимо соблюдать условие, чтобы Sст S. При этом принимается ближайшая меньшая ступень.

Глубина резания t, мм, определяется толщиной снимаемого слоя за один рабочий ход резца, измеренной по перпендикуляру к обрабатывае- мой поверхности детали.

При черновом точении и отсутствии ограничений по мощности станка величина t принимается равной припуску на обработку h; при чистовом точении припуск снимается за два и более проходов. На каждом после- дующем проходе глубина резания устанавливается меньше, чем при предшествующем.

При отрезке и прорезке глубиной резания является ширина главной ре- жущей кромки, которую можно определить из выражения: b = 0,6 D0,5 мм, где D – диаметр отрезаемой детали.

Скорость резания Vp, м/мин, зависит от конкретных условий обработки. На её величину оказывают существенное влияние следующие факторы: стойкость инструмента, физико-механические свойства обрабатываемого ма- териала, подача и глубина резания, геометрические параметры режущего ин- струмента, наличие смазочно-охлаждающей жидкости (СОЖ), температура в зоне контакта инструмента и детали, допустимый износ инструмента и др.

При наружном продольном и поперечном точении, а также при растачива- нии расчётная скорость резания определяется по эмпирической формуле

Vp

Cv

Tm tx Sy

Kv ,

(2.3)

а при отрезании, прорезании и фасонном точении – по формуле

Vp

Cv Tm Sy

Kv ,

(2.4)

где Cv

коэффициент, учитывающий условия резания; Т – период стой-

кости инструмента, мин; S – подача, мм/об; Kv

фициент; m, x, y – показатели степени.

корректирующий коэф-

Значения

Cv , m, x, y приведены в табл. 2.1.

Значения коэффициента Cv

Таблица2.1

и показателей степени m, x, y при точении

| Вид обработки | Материал режущей части резца | Подача | Коэффициент Cv и показатели степени | |||

| Cv | x | y | m | |||

| Обработка стали | ||||||

| Точение | Твёрдый сплав | S < 0,3 | 420 | 0,15 | 0,20 | 0,20 |

| S ≥ 0,3…0,7 | 350 | 0,15 | 0.35 | 0,20 | ||

| Отрезание | Твёрдый сплав Быстрорежущая сталь | – | 47,0 | – | 0,80 | 0,20 |

| – | 23,7 | – | 0,66 | 0,25 | ||

| Обработка серого чугуна | ||||||

| Точение | Твёрдый сплав | S ≤ 0,40 | 292 | 0,15 | 0,20 | 0,20 |

| S > 0,40 | 243 | 0,15 | 0,40 | 0,20 | ||

| Обработка ковкого чугуна | ||||||

| Точение | Твёрдый сплав | S ≤ 0,40 | 317 | 0,15 | 0,20 | 0,20 |

| S > 0,40 | 215 | 0,15 | 0,45 | 0,20 | ||

Корректирующий коэффициент определяется по формуле