Курсовая работа Производство цветных металлов. курсовая работа пцм 22. Технологические расчеты в производстве глинозема способом Байера

Скачать 177.11 Kb. Скачать 177.11 Kb.

|

|

Министерство науки и высшего образования Российской Федерации Федеральное государственное бюджетное образовательное учреждение высшего образования «Сибирский государственный индустриальный университет» Кафедра металлургии цветных металлов и химической технологии ОТЧЕТ ПО КУРСОВОЙ РАБОТЕ по дисциплине: производство цветных металлов Тема: Технологические расчеты в производстве глинозема способом Байера Выполнил: Ким В.Е. обучающийся гр. МСП-18 Новокузнецк 2020 г.

Содержание Введение 4 1. Требования, предъявляемые к металлургическому глинозему 6 2. Сырье, физико-химические и технологические основы производства глинозема способом Байера 9 3. Технологический расчет 13 3.1 Оценка возможности переработки боксита заданного состава способом Байера 13 3.2 Расчёт количества оборотного раствора для выщелачивания боксита 13 3.3 Расчёт количества и состава красного шлама 14 3.4 Расчёт количества и состава товарного глинозема 15 3.5 Расчёт основных показателей производства глинозема способом Байера 16 Заключение 17 ВведениеАлюминий является важнейшим цветным металлом, по объему производства уступающим среди конструкционных материалов только стали. Стабильно спрос на алюминий обусловлен его уникальным физико-химическими свойствами, благодаря которым он нашел широкое применение в электротехнике, авиа- и автостроении, транспорте, производстве бытовой техники, строительстве, упаковке пищевых продуктов и других отраслях. Алюминиевая промышленность России по выпуску первичного алюминия находится в группе мировых лидеров. Для сохранения конкурентоспособности российские производители предпринимают усилия по модернизации основных производственных мощностей и совершенствованию технологии, строительству и пуску новых современных высокоавтоматизированных и механизированных предприятий. [1] Алюминий по содержанию в земной коре (в виде его соединений) занимает первое место среди металлов – 8,13 %, и третье место после кислорода и кремния. По данным академика А.Е. Ферсмана, насчитывается более 250 минералов алюминия, которые преимущественно сосредоточены вблизи поверхности земли, причем более 40 % из них относится к алюмосиликатам. В алюмосиликатах, по разным оценкам, содержится не менее 18 % Al2O3. Большие запасы и высокое содержание Al2O3 в рудах (35-55 %) обеспечили более дешевую добычу и переработку этих руд по сравнению с рудами других цветных металлов. Глинозем – основной исходный материал в электролитическом производстве алюминия. Самым распространенным технологическим вариантом получения металлургического глинозема является гидрометаллургический способ, разработанный в 1885 году Карлом Йозефом Байером, инженером Тентелевского химического завода в Санкт-Петербурге. Способ предназначен для переработки высокосортных бокситов с низким содержанием кремнезема, получил весьма широкое распространение и в настоящее время обеспечивает около 95 % мирового производства металлургического глинозема. Способ основан на свойствах алюминатных растворов находиться в устойчивом состоянии при повышенных температурах и концентрации щелочи и претерпевать самопроизвольное разложение при их понижении. Основные технологические операции производства включают подготовку боксита к переработке (дробление и размол), выщелачивание, отделение алюминатного раствора от красного шлама, его разложение (декомпозицию), отделение гидроксида алюминия от маточного раствора, его промывку и кальцинацию. [2] Целью работы является изучение производства металлургического глинозема способом Байера. Для достижения поставленной цели необходимо решить следующие задачи: оценить возможность переработки боксита заданного состава способом Байера; рассчитать количество оборотного раствора для выщелачивания боксита; рассчитать количество и состав красного шлама; рассчитать количество и состав товарного глинозема; рассчитать основные показатели производства глинозема способом Байера. 1. Требования, предъявляемые к металлургическому глиноземуТоварный глинозем – это смесь основных модификаций глинозема: α-глинозем и γ-глинозем. Первая модификация оксида алюминия – α-глинозем представляет собой безводную, негигроскопичную форму оксида алюминия, плотность которой равна 4,0 г/см3. Зерна этой модификации глинозема шероховатые, благодаря чему он обладает повышенной абразивностью. Плотность γ-глинозема – 3,77 г/см3, он гигроскопичен, обладает высокой текучестью, высокой химической активностью из-за развитой поверхности, его зерна рыхлые. По мере повышения температуры и продолжительности ее воздействия γ-модификация переходит в α-глинозем. Основными требованиями, предъявляемыми к глинозему при производстве алюминия, являются: высокая скорость растворения в электролите; хорошая адсорбционная способность поглощения газообразных фторидов при сухой очистке газов; хорошая текучесть при минимально возможном пылеобразовании; удовлетворительные теплофизические свойства. Следует стремиться к совмещению этих свойств в используемом глиноземе. Растворимость глинозема. Наилучшей растворимостью обладает глинозем, состоящий из крупных частиц (ближе к 100 мкм), с содержанием α-Al2O3 не более 10 %, который хорошо смачивается электролитом. Как видно из таблицы 3.1, этим требованиям отвечает песчаный глинозем, производство которого доминирует на передовых зарубежных и отечественных заводах. Остальные виды глинозема обладают худшей растворимостью. Качество корки. Мягкая, но достаточно прочная корка над поверхностью электролита образуется при использовании песчаного глинозема. Эти свойства корки особенно важны при оснащении электролизеров системами АПГ. Текучесть глинозема – важный технологический параметр, так как от его значения зависит эффективность транспортировки глинозема по трубопроводам и конструктивным элементам систем АПГ. Наилучшая текучесть наблюдается у слабо прокаленного и песчаного 21 глинозема, у которого угол естественного откоса составляет менее 35 º. Потери глинозема за счет уноса анодными газами и пылеобразования при обработке электролитной корки зависят, главным образом, от его гранулометрического состава, то есть от содержания фракций менее 45 мкм. При использовании мучнистого глинозема его потери на 10-15 кг/т Al выше, чем при использовании песчаного глинозема. Наибольшее содержание фракций менее 45 мкм наблюдается у глинозема производства Бокситогорского глиноземного комбината (37 %) и компании «Алюминий Казахстана» (г. Павлодар) – до 45 %. Оптимальные свойства глинозема. На основе практического опыта считается, что наиболее приемлемыми свойствами глинозема являются: содержание α- Al2O3, %, не более 10; гранулометрический состав, %: фракция -100 ÷ +45 мкм, не менее 85; фракция -45 мкм, не более 10; угол естественного откоса, град., не более 35; удельная поверхность по БЭТ, м2 /г, не менее 60; потери при прокаливании, %, не более 0,8. К качеству рассматриваемого вещества предъявляется большое количество обязательных требований, вот лишь некоторые из них: 1. Увеличенная скорость растворения вещества в электролите и достаточная поглощающая глинозема по сравнению с летучими соединениями, в основе которых содержится фтор; 2. Достаточная степень текучести даже при слабом пылении; 3. Необходимые теплофизические характеристики. Если глинозем используют в промышленных или иных технических целях, то стремятся к совершенному, гармоничному сочетанию вышеназванных характеристик в отдельно взятой разновидности глинозема.[3] В соответствии с ГОСТ 30555-98 основным требованием к металлургическому глинозему является его химический состав, а именно содержание примесей. В зависимости от допустимого содержания оксидных примесей и потерь при прокаливании выделено 5 марок металлургического глинозема, которые могут использоваться для производства алюминия (таблица 1). Таблица 1- Требования к металлургическому глинозему по ГОСТ 30558-98.

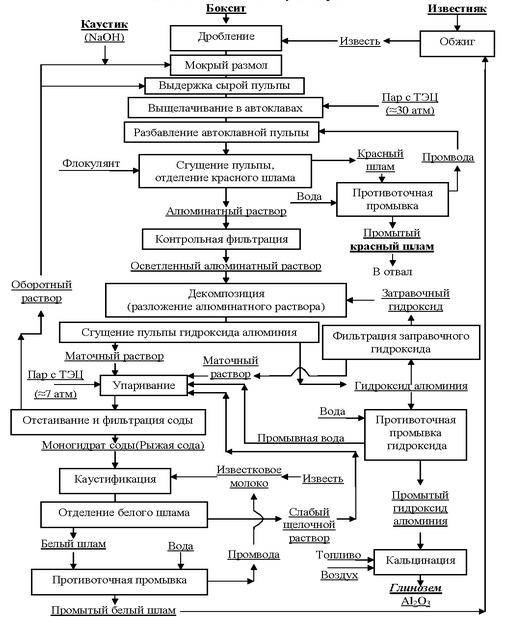

В глиноземе, используемом для производства алюминия, должно содержаться минимальное количество соединений железа, кремния, тяжелых металлов с меньшим потенциалом выделения на катоде, чем у алюминия, так как они легко восстанавливаются и переходят в катодный алюминий, снижая его сортность. [4] 2. Сырье, физико-химические и технологические основы производства глинозема способом БайераСпособ Байера, благодаря которому производится доминирующее количество глинозема, состоит в выщелачивании предварительно измельченного и раздробленного боксита щелочно-алюминатным раствором с каустическим модулем αк= 3,3-4,0. Каустический модуль (αк ) - это молярное отношение Na2O к Al2O3: α= Na2Oк(мол) / Al2O3(мол) (1) Снижение модуля алюминатного раствора вызывает необходимость уменьшения количества щелочи на весовую единицу боксита, что приводит к ухудшению кинетики процесса выщелачивания; наоборот, при получении конечных алюминатных растворов с более высокими, а скорость процесса выщелачивания возрастает, так как в этом случае каждая весовая единица боксита обрабатывается большим количеством щелочи. Качество бокситов определяется кремневым модулем, который представляет собой массовое отношение содержания Al2O3 к SiO2, чем выше модуль, тем выше качество боксита. µSi =  (2) (2)Богатыми и высококачественными бокситами являются бокситы, чей кремневый модуль больше 7, если меньше, то бедными. В настоящее время 95% металлургического глинозема получается из высококачественных бокситов по способу Байера. В основе способа Байера лежит реакция выщелачивания, благодаря которому производится максимальный перевод оксида алюминия из боксита в раствор: AlOOH + NaOH+H2O =NaAl(OH)4 (3) Способ Байера заключается в том, что гидроксиды алюминия при взаимодействии на них концентрированной щелочью NaOH образуют растворимый алюминат натрия, в то время как Fe2O3, SiO2, TiO2, CaO и прочие остаются в твердом части, то есть в шламе. Технологическая схема производства глинозема по способу Байера представлена на рисунке 1  Рисунок 1 Технологическая схема При взаимодействии силиката натрия (Na2SiO3) с алюминатом натрия (NaAlO2) образуется нерастворимая соль, выпадающая в осадок – гидроалюмосиликат натрия (ГАСН) Na2O · Al2O3 · 1,7SiO2 · H2O (4) Она уменьшает извлечение из боксита алюминия, увеличивает потери щелочи и ухудшает обезвоживание пульпы. Добавка извести на стадии выщелачивания оказывает положительное воздействие, которое обусловлено образованием нерастворимого легкоудаляемого гидроалюмосиликата кальция. Растворимость глинозема значительно повышается с ростом концентрации NaOH и температуры. Скорость выщелачивания зависит также и от расчетного или конечного каустического модуля алюминатных растворов, с которым стремятся получать эти растворы. Для выщелачивания бокситов в настоящее время в промышленной практике применяют преимущественно автоматизированные автоклавные батареи непрерывного действия, при котором подводимый снизу пар подогревает пульпу для обеспечения необходимого времени и перемешивает его (τ=2-2,5 ч). Процесс ведут в нескольких последовательных автоклавах. После выщелачивания пульпа из автоклавов переходит на участок разделения раствора и шлама. Окончательное разделение раствора и шлама происходит в вакуумных фильтрах для обезвоживания шлама. Отделенный от шлама алюминатный раствор направляют на разложение (декомпозицию) – процесс, в ходе которого происходит самопроизвольное разложение алюминатного раствора с выпадением в осадок гидроксида алюминия. В основном процесс кристаллизации ускоряется в результате введения в раствор затравки (мелкие кристаллики Al(OH)3) и длительного непрерывного перемешивания раствора после этого. Разложение алюминатного раствора осуществляется в декомпозерах. Емкость современных декомпозеров 150-3000 м3, диаметр 7,75-9,0 м, а общая высота 28,7-33,5 м. Они представляют собой закрытую цилиндрическую емкость с коническим днищем, с транспортными и перемешивающими аэрофлитами. Продолжительность процесса декомпозиции составляет 55–60 ч. В результате декомпозиции полученная гидратная пульпа состоит из маточного щелочного раствора и выпавшего в осадок гидроксида алюминия. Маточный раствор отделяют от гидроксида алюминия сгущением. Часть полученного гидроксида алюминия после фильтрации возвращают в следующие порции раствора, идущего на декомпозицию, где он необходим как затравочный гидроксид алюминия. Остальную часть гидроксида алюминия после фильтрации и промывки отправляют на кальцинацию (обжиг), которую осуществляют при температуре выше 1100 ºC. 2Al(OH)3―> Al2O3+3Н2О (5) Осуществляется это в трубчатых вращающихся печах, в результате чего гидроксид алюминия обезвоживается и превращается в товарный металлургический глинозем. [5, 6] 3. Технологический расчетСостав боксита, % Al2O3 53,11; SiO2 5,55; Fe2O3 19,92; TiO2 2,63; P2O5 0,37; V2O5 0,12; CaO 0,34; п.п.п 17,96 Состав оборотного раствора, г/л Al2O3 135,47; Na2Oобщ. 295,0; Na2Oк 280,0; αк 3,40 Состав алюминатного раствора, г/л Al2O3 140,0; Na2Oобщ. 153,19; Na2Oк 140,43; αк 1,65. Расчет ведем на 1000 кг сухого боксита. 3.1 Оценка возможности переработки боксита заданного состава способом БайераµSi =  (6) (6) Так как кремневый модуль боксита больше 7, то боксит данного состава можно перерабатывать по способу Байера. 3.2 Расчёт количества оборотного раствора для выщелачивания боксита  (7) (7) м3/т боксита м3/т бокситаПри реализации способа Байера имеют места механические потери Al2O3 на всех переделах. Принимаем по производственным данным, что потери Al2O3 при складировании и дроблении боксита составляют 0,23 %, при мокром размоле боксита- 0,24 %. Поэтому определим количество Al2O3, фактически переходящее в алюминатный раствор: a=531,1-2,53=528,57 Следовательно, уточнённое количества оборотного раствора для выщелачивания составит:  м3/т боксита м3/т боксита3.3 Расчёт количества и состава красного шламаВ красный шлам из боксита полностью переходят Fe2O3, TiO2, P2O5, V2O5, CaO, Al2O3, Na2O и SiO2 в составе гидроалюмосиликата натрия (ГАСН) Al2O3 · Na2O · 1,7SiO2, прочие примеси. Так как SiO2 должен полностью перейти в шлак то количество ГАСН составит: 289,4кг 102кг Al2O3 · Na2O · 1,7SiO2 – 1,7SiO (8) mГАСН кг 55,5кг  Принимаем, что потери Na2O вследствие недоотмывки, составляют 0,5% от массы ГАСН m(Na2O) =157,47·0,005=0,78 289,4кг 102кг 62кг Al2O3 · Na2O · 1,7SiO2 - Al2O3 - Na2O (9) 157,47кг mAl2O3 mNa2O  кг кг кг кгТаблица 2- Состав и количество красного шлама

3.4 Расчёт количества и состава товарного глиноземаТеоретическое извлечение Al2O3 из боксита в раствор, %, определяем, как:  (10) (10) Принимаем, что товарный выход глинозема равен теоретическому извлечению. С учетом этого, из 1000 кг боксита в алюминатный раствор перейдет следующие количество Al2O3:  Определим количество Al2O3, переходящее из боксита в глинозем. По производственным данным принимаем, что механические потери Al2O3 при складировании и дробления боксита составляют 0,23, при мокром размоле боксита – 0,24%, при выпарке и выделении соды - 0,2%, при декомпозиции - 0,2%, при кальцинации - 0,4%. 531,1·0,0127=6,7 потери Al2O3 m(Al2O3) =475,54-6,7=468,84 кг Примем, что в глинозем переходит: 1) 0,06 % красного шлама от массы глинозема mкр.шл.в гл.=0,0006·468,84=0,28 кг 2) 0,3 % Na2O от массы глинозема m(Na2O)=468,84·0,003=1,41кг Тогда количество глинозема составит, кг: mгл=468,84+0,28+1,41=470,53 кг Таблица 3 - Состав и количество товарного глинозема

По ГОСТ 30558-98 глинозем данного состава соответствует марке Г–00. 3.5 Расчёт основных показателей производства глинозема способом БайераФактическое извлечение Al2O3 из боксита  (11) (11) Удельный расход боксита на 1 тонну товарного глинозема марки Г–00 (mБ) при влажности боксита 1,7:  (12) (12) ЗаключениеВ данной работе мы рассмотрели требования предъявляемые: высокая скорость растворения в электролите, хорошая текучесть при минимально возможном пылеобразовании, удовлетворительные теплофизические свойства. Требования к физическим свойствам: содержание частиц меньше 45 мкм, средний размер частиц от 50 до 100 мкм, угол естественного откоса от 30 до 45 градусов, содержание α-Al2O3 от 5 до 20%. В глиноземе должно содержаться минимальное количество соединений железа, кремния и тяжелых металлов. Узнали какое сырье, физико-химические и технологические основы нужны для производства металлургического глинозема способом Байера. Основным сырьем для получения глинозема способом Байера являются бокситы. Боксит - это сложная горная порода, состоящая из оксидов и гидроксидов Al, Fe, Si и Ti. Важнейшей характеристикой, определяющей возможность переработки глинозема из бокситов по способу Байера, является кремневый модуль, который должен быть больше 7. Технология переработки бокситов способом Байера включает основные операции: выщелачивание бокситов щелочным оборотным раствором с целью избирательного извлечения Al2O3 в раствор; декомпозиция, т. е. самопроизвольное разложение алюминатного раствора с выделением в осадок гидроксида алюминия; кальцинация, заключается в термическом воздействии на гидроксид алюминия для получения товарного металлургического глинозема. Провели технологический расчет: оценка возможности переработки боксита заданного состава способом Байера; расчёт количества оборотного раствора для выщелачивания боксита (3,43 м3/т); расчёт количества и состава красного шлама (67,7 кг., 42,11 кг., и т.д.); расчёт количества и состава товарного глинозёма (445,73 кг., 1,35 кг., и т.д.). Таким образом, в курсовой работе изучили производство металлургического глинозема способом Байера, цель была достигнута, задачи были решены. Список литературы 1. Оборудование и технология алюминиевого производства: учебное пособие / Галевский Г.В., Минцис М.Я., Руднева В.В. – Новокузнецк: Флинта: Наука, 2017. – 252с. 2. Производство металлургического глинозема способом Байера: практикум / Сиб. гос. индустр. ун-т; сост.: Г.В. Галевский, В.В. Руднева, А.Е. Аникин. – Новокузнецк: Изд. центр СибГИУ, 2018. – 35 с.: ил. 3. Металлургический портал [Электронный ресурс]: - Режим доступа: https://metallplace.ru/about/stati-o-chernoy-metalurgii/glinozem/ - 20.12.2020. – Загл. с экрана. 4. Металлургия алюминия / Борисоглебский Ю.В., Галевский Г.В., Кулагин Н.М. [и др.]. - Новосибирск: Наука, 1999. - 438с 5. Металлургия алюминия: справочник по технологическим и конструктивным измерениям и расчетам / Г.В. Галевский, М.Я. Минцис, Г.А. Сиразутдинов; Сиб. гос. индустр. ун-т. – Новокузнецк: СибГИУ, 2010. – 235 с.: ил 6. Галевский Г.В. Металлургия алюминия. Справочник по технологическим и конструктивным измерениям и расчетам: справочное издание / Г.В. Галевский, М.Я. Минцис, Г.А. Сиразутдинов. – Новокузнецк: СибГИУ, 2010. – 235 с | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||