|

|

Ремонт барабанного тормозного механизма. Барабанный тормозной механизм. Технологический процесс ремонта барабанного тормозного механизма

Государственное автономное профессиональное образовательное учреждение Пензенской области

«Пензенский колледж транспортных технологий»

Отделение транспорта и дорожного хозяйства

Профессия 23.01.03 «Автомеханик»

ПИСЬМЕННАЯ ЭКЗАМЕНАЦИОННАЯ РАБОТА

Тема работы: технологический процесс ремонта барабанного тормозного механизма

Выпускник ____________ Белявский А.И. Группа 18МР07

(подпись)

Руководитель ____________ Русяйкин Е.О.

(подпись)

Мастер производственного

обучения ____________ Пехтелев А.Б.

(подпись)

| |

|

|

|

|

|

ПКТТ 23.01.03.5525.ПЗ

| |

|

|

|

|

| |

Изм

|

Лист

|

№ докум.

|

Подп.

|

Дата

| |

Разраб.

|

Белявский А.И.

|

|

|

Технологический процесс ремонта барабанного тормозного механизма

|

Лит.

|

Лист

|

Листов

| |

Пров.

|

Русяйкин Е.О.

|

|

|

|

|

|

1

|

18

| |

|

|

|

|

ГАПОУ ПО ПКТТ

гр. 18МР07

| |

Н.-контр.

|

|

|

| |

Утв.

|

|

|

| |

СОДЕРЖАНИЕ

Введение 3

Технологический процесс ремонта барабанного тормозного механизма 4

Оборудование, инструмент и приспособления,

используемые при ремонте .8

Передовые методы организации труда при эксплуатации,

техническом обслуживании и ремонте автомобилей ..9

Техника безопасности при эксплуатации, техническом

обслуживании и ремонте автомобилей .11

Пожарная безопасность при эксплуатации, техническом

обслуживании и ремонте автомобилей .13

Охрана окружающей среды при эксплуатации, техническом обслуживании и ремонте автомобилей ………………………………………...…..15

Заключение ………………………………………………………………… 17

Используемая литература ………………………………………………….18

| |

|

|

|

|

|

ПКТТ 23.01.03.5525.ПЗ

|

Лист

| |

|

|

|

|

|

2

| |

Изм

|

Лист

|

№ докум.

|

Подп.

|

Дата

| |

ВВЕДЕНИЕ

Техническое обслуживание и ремонт подвижного состава следует рассматривать как одно из главных направлений технического процесса при создании и реконструкции ПТБ предприятий автомобильного транспорта. Механизация работ при ТО и ремонте служит материальной основой условий труда, повышения его безопасности, а самое главное, способствует решению задачи повышения производительности труда, что особенно важно в условиях дефицита рабочей силы.

Основным средством уменьшения интенсивного изнашивания деталей и механизмов и предотвращения отказов агрегатов или узлов а/м, т. е. поддержание его в технически исправном состоянии, является своевременное и высококачественное выполнение ТО.

Под ТО понимают совокупность операций (уборочно-моечных, крепёжных, регулировочных, смазочных) цель которых предупредить возникновение неисправностей, повысить надёжность и уменьшить изнашиваемость деталей. ТО-2 в отличии от ТО-1 более углубленное и трудоёмкое. Если при ТО-1 техническое состояние автомобиля определяют визуально и выполняется небольшой спектр работ, направленных на своевременное выявление неисправностей, то при ТО-2 выполняются работы охватывающие весь автомобиль, при этом не только определяется техническое состояние автомобиля, но и проводятся работы различного рода: замена масла /смазки/ в узлах трения, очистка или замена фильтрующих элементов, регулировочные работы. Связано это с тем, что ТО-2 выполняется через значительный промежуток времени в отличии от ТО-1, за который автомобиль получает значительные неисправности и повреждения. Поэтому качественное выполнение ТО-2 способно повысить срок службы автомобиля.

| |

|

|

|

|

|

ПКТТ 23.01.03.5525.ПЗ

|

Лист

| |

|

|

|

|

|

3

| |

Изм

|

Лист

|

№ докум.

|

Подп.

|

Дата

| |

ТЕХНОЛОГИЧЕСКИЙ ПРОЦЕСС РЕМОНТА

Тормозной называется система управления автомобиля, обеспечивающая безопасность при движении и остановках.

Тормозная система служит для уменьшения скорости движения, остановки и удержания автомобиля на месте.

Тормозные механизмы могут осуществлять принудительное замедление автомобиля различными способами — механическим (фрикционным), гидравлическим, электрическим и внеколесным торможением.

В барабанном тормозном механизме тормозной барабан 5 соединен с колесом автомобиля и вращается вместе с ним. Тормозные колодки 2 и 6 с фрикционными накладками установлены нижними концами на оси 7, закрепленной на неподвижном тормозном диске 3. Колодки могут поворачиваться на оси 7. Между верхними концами колодок находится разжимной кулак 4. При торможении кулак 4 разводит колодки 2 и 6, прижимая их к вращающемуся с колесом барабану 5. Торможение колеса происходит за счет сил трения, возникающих между фрикционными накладками колодок и тормозным барабаном.

Рис. 1.Барабанный тормозной механизм:

а — барабанный; б — дисковый; 1 — ось; 2, 6, 8, 9 — колодки; 3, 7 — диски; 4 — кулак; 5 — тормозной барабан

| |

|

|

|

|

|

ПКТТ 23.01.03.5525.ПЗ

|

Лист

| |

|

|

|

|

|

4

| |

Изм

|

Лист

|

№ докум.

|

Подп.

|

Дата

| |

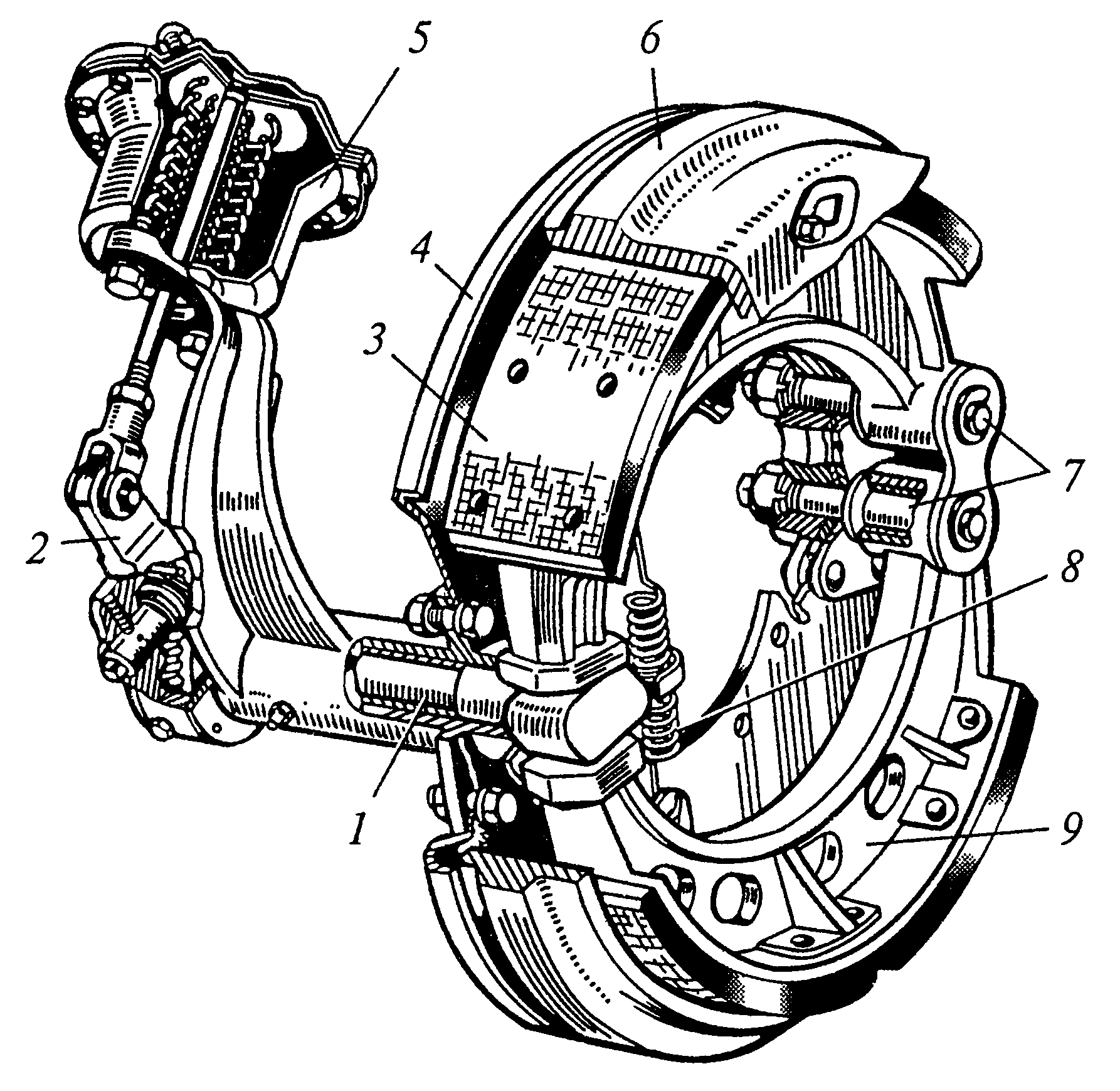

На грузовых автомобилях с пневматическим тормозным приводом применяются колесные тормозные механизмы барабанного типа. Такой тормозной механизм (рис. 2) состоит из двух тормозных колодок 9 с фрикционными накладками 3, установленных на опорном диске 4 и стянутых пружиной 8. Нижние концы колодок закреплены на эксцентриковых пальцах 7, обеспечивающих регулировку зазора между нижними частями колодок и тормозным барабаном 6. Верхние концы колодок упираются в разжимной кулак 7, который при торможении раздвигает колодки и прижимает их к тормозному барабану. Разжимной кулак приводится в действие через регулировочный рычаг 2, установленный на валу кулака и соединенный со штоком тормозной камеры 5, в которую поступает сжатый воздух при торможении. При растормаживании возвращение тормозных колодок в исходное положение обеспечивает стяжная пружина 8. Регулировка зазора между верхними частями колодок и тормозным барабаном производится регулировочным рычагом 2. Регулировочный рычаг имеет специальный червячный механизм и выполняется с ручным или автоматическим регулированием.

Рис. 2. Колесный тормозной механизм грузового автомобиля:

1 — кулак; 2 — рычаг; 3 — накладка; 4 — диск; 5 — тормозная камера; 6 — тормозной барабан; 7 — пальцы; 8 — пружина; 9 — колодка

| |

|

|

|

|

|

ПКТТ 23.01.03.5525.ПЗ

|

Лист

| |

|

|

|

|

|

5

| |

Изм

|

Лист

|

№ докум.

|

Подп.

|

Дата

| |

Тормозные барабаны изготавливают из серого чугуна, у автомобилей КамАЗ—из СЧ 24—46, НВ 179...229. Основные дефекты тормозных барабанов — обломы, трещины и задиры, кольцевые канавки или износ рабочей поверхности.

Обломы и трещины являются выбраковочными признаками. Задиры, кольцевые канавки или износ рабочей поверхности устраняют расточкой барабана под ремонтный размер. Барабаны имеют 6 ремонтных размеров с ремонтными интервалами, равными 1,0 мм. Размер по рабочему чертежу рабочей поверхности барабана Ø 420,0+0,38 мм. Обрабатываются барабаны под ремонтный размер обязательно в сборе со ступицей колеса.

После ремонта тормозные барабаны должны отвечать следующим основным техническим требованиям: радиальное биение рабочей поверхности барабана относительно общей оси конических поверхностей наружных колец роликовых подшипников не более 0,25 мм; непараллельность образующей рабочей поверхности относительно той же оси не более 0,1 мм; шероховатость рабочей поверхности барабана не более Ra = =2,50 мкм.

Тормозные колодки изготавливают: из ковкого чугуна КЧ 35—10, твердость опорной площадки HRC 45, не менее, щеки HRC 56... 62, остальное НВ 121... 163; у КамАЗ — из стали, сварные с двумя ребрами, приваренными к колодке контактной сваркой.

Основные дефекты колодок: обломы и трещины; износ опорных площадок по высоте; ослабление посадки втулки; износ отверстия под втулку, износ отверстия во втулке; местный износ щеки по толщине; ослабление крепления щеки; повреждение резьбы.

Обломы и трещины являются выбраковочными признаками. Износ опорной площадки по высоте устраняют обработкой «как чисто». При высоте площадки менее 10,0 мм ее наплавляют или приваривают пластинку ДРД с последующей обработкой до высоты 12,0 мм.

Ослабление посадки втулки и износ отверстия во втулке до Ø более 28,10 мм устраняют ее заменой. Износ отверстия под втулку до Ø более 29,70 мм устраняют постановкой ДРД с последующей обработкой под размер рабочего чертежа 0 29,6+0,033 мм. Местный износ щеки по толщине устраняют ее заменой.

Повреждение резьбы крепления щеки устраняют нарезанием ремонтной резьбы М10—6Н.

К колодке приклепываются или приклеиваются клеем ВС-ЮТ или ВС-350 фрикционные накладки, изготовленные из асбестовой композиции горячего формирования. Коническая часть головки заклепок должна плотно прилегать к накладке, а цилиндрическая часть заклепки должна иметь плотную посадку в отверстии колодки. Головки заклепок должны быть ниже поверхности фрикционной накладки не менее чем на 8,0 мм.

| |

|

|

|

|

|

ПКТТ 23.01.03.5525.ПЗ

|

Лист

| |

|

|

|

|

|

6

| |

Изм

|

Лист

|

№ докум.

|

Подп.

|

Дата

| |

|

|

Скачать 279.5 Kb.

Скачать 279.5 Kb.