Технологически процесс сборки и сварки бункера для зерна. Технология изготовления направляющей металлоконструкции

Скачать 284.57 Kb. Скачать 284.57 Kb.

|

|

Санкт-Петербургское государственное бюджетное профессиональное образовательное учреждение “Невский колледж имени А.Г. Неболсина” 22.02.06 «Сварочное производство» КУРСОВАЯ РАБОТА по ПМ.02. Разработка технологических процессов и проектирование изделий Тема: Технология изготовления направляющей металлоконструкции Выполнил студент группы СПЗ/4 ФИО ГолубевС.А.____________________ (подпись) ____________________ (дата) Руководитель работы Жолудева Л.А. ____________________ (подпись) ____________________ (дата) Санкт-Петербург 2021 Введение Развитие современной техники выдвигает особые требования к конструкционным материалам, в этой связи в настоящее время становится востребованными материалы, обладающие высокой прочностью в широко диапазоне температур, пластичные, устойчивые против воздействия агрессивных сред, а также обладающие специальными механическими, технологическими и эксплуатационными свойствами. Для большинства конструкций в строительстве, промышленности используется конструкционная углеродистая низколегированная сталь. При изготовлении конструкции бункер используется Ст3. Производство осуществляется с помощью менее производительного и худшего по условия работы сварщиков способа сварки – ручная дуговая сварка. Актуальными становится внедрение и замена этого способа сварки на механизированую сварку, что повлечет улучшение санитарно-гигиенических условий труда рабочих, снижение трудоемкости процесса изготовления, повышения производительности труда, уменьшение экологической опасности производства. Объектом разработки является технология изготовления металлоконструкций. Предметом разработки является процесс сборки и сварки бункера. Целью курсового проекта является разработка технологическогопроцесса изготовления бункера с использованием механизированной сварки. Для достижения поставленной цели необходимо решить следующие задачи: Подобрать и обосновать проектируемый способ сварки металлоконструкции; Провести необходимые расчеты режимов сварки; Выбрать и обосновать сварочное и сборочное оборудование; Разработать технологию сборки-сварки бункера; Провести расчет экономического обоснования внедрения проекта; Рассмотреть вопросы безопасности и экологичность разработки; Таким образом, в дипломном проекте в технологический части на основе базового варианта будет разработан проектируемый вариант технологического процесса изготовления бункера, включающий механизированную сварку в среде углекислого газа; в экономической части приведено технико-экономическое обоснование данной разработки; в разделе охраны труда и экологичности – предложены мероприятия по улучшению условий туда рабочих-сварщиков и охраны окружающей среды. В процессе разработки дипломного проекта использованы следующие методы: - теоретические методы, включающие анализ специальной научной и технической литературы, а также обобщение, сравнение, конкретизация данных, расчеты; - эмпирические методы, включающие изучения опыта и наблюдения Раздел 1. Общетехническая часть Описание конструкции изделия Металлоконструкция представляет собой бункер с габаритными размерами 2000х2000, который служит для приема и передачи дозированного объема зерна. Конструкцию бункера можно условно разбить на 2 части: 1 – нижняя часть в виде пирамидальной воронки с габаритными размерами 2000х2000; 2 – верхняя часть с вертикальными стенками с габаритными размерами 2000х2000; 3 часть – выпускное отверстие; 4 часть – стойка для бункера с габаритными размерами 2000х2000. Вся конструкция выполнена из стали Ст3 (ГОСТ-535-88). Предлагаемая конструкция бункера так же может использоваться на всех производствах, где необходима доставка сыпучих материалов. Например: в угольной промышленности, на песчаных карьерах, на солеразработках и т.п. Предлагаемая конструкция ограничения по условию эксплуатации не имеет. Чертеж предлагаемой металлоконструкции бункера представлена на листе формата А1. Обоснование выбора конструкционного материала сварной металлоконструкции бункера Для изготовления данной конструкции необходимо выбрать металл, который обладал бы следующими свойствами: прежде всего, хорошо сваривался электродуговой сваркой, давая качественный шов нужного хим. состава. Вся конструкция в целом при этом должна обладать износостойкостью, противостоять ударным усилиям, усилиям растяжения, сжатия и не изменять механических свойств, при работе в изменяющихся температурных режимах окружающей среды. Кроме этого, сталь должна быть недорогой и доступной. Этим требованиям удовлетворяет сталь конструкционная углеродистая обыкновенного качества марки Ст3 толщиной 10 мм. 1.2.1 Характеристика выбранного конструкционного материала по химическому составу, механическим и технологическим свойствам Марка: сталь Ст3 ее использование в промышленности – несущие элементы сварных и несварных конструкций и деталей, работающих при положительных температурах. Класс: Сталь конструкционная углеродистая обыкновенного качества приведены в таблице. Таблицы 1-Химический состав Ст3

Таблица 2-Механические своства стали Ст3

Особенности стали Ст3: углеродистые стали – самый распространенный конструкционный материал. Углеродистые стали поступают в промышленность в виде отливок и поковок по ГОСТ 966-75, в виде горячекатаной стали обыкновенного качества по ГОСТ 380-71, качественных конструкционных горячекатаных сортовых сталей по ГОСТ 1050-74. Главным отличительным признаком этих сталей является содержание в них углерода. Углеродистые стали в настоящее время сваривают проволочными электродами, электродами большого сечения или плавящимися мундштуками. Наиболее широко применяют проволочные электроды и плавящиеся мундштуки. Прочностные характеристики углеродистых сталей повышается с увеличение содержания углерода, при этом их свариваемость ухудшается, так как возрастает опасность образования горячих трещин в шве. Чувствительность к горячим трещинам в шве возрастает с увеличением жесткости свариваемых конструкций. Предварительный и сопутствующий подогрев могут существенно снизить опасность появления трещин даже при сварке жестких стыков. например, на участке замыкания кольцевого шва). Одним из радикальных средств по предотвращению горячих трещин служит снижение скорости подачи электродной проволоки. Наиболее целесообразный путь повышения прочности металла шва заключается в увеличении содержания марганца, поскольку это не сопровождается снижением технологической прочности металла шва. Марганец увеличивает склонность металла к закалке и упрочняет феррит. Технологические свойства Ст3 Свариваемость материала – без ограничений Флокеночувствительность – не чувствительна Склонность к отпускной хрупкости – не склонна 1.2.2 Характеристика свариваемости стали Ст3 Совокупность технологических характеристик основного металла, определяющих его реакцию на изменения, происходящие при сварке, и способность при принятом технологическом процессе обеспечивать надежное в эксплуатации и экономичное сварное соединение, объединяют в понятие "свариваемость". Свариваемость не является неотъемлемым свойством металла или сплава, подобно физическим свойствам. Кроме технологических характеристик основного металла свариваемость определяется способом и режимом сварки, составом дополнительного металла, флюса, покрытия или защитного газа, конструкцией сварного узла и условиями эксплуатации изделия. Свариваемость представляет комплексную характеристику, включающую: • чувствительность металла к окислению и порообразованию; • соответствие свойств сварного соединения условиям эксплуатации; • реакцию на термические циклы, сопротивляемость образованию холодных и горячих трещин. Различают физическую и технологическую свариваемость: Физическая свариваемость - свойство материалов образовывать монолитное соединение с межатомной связью. Такой свариваемостью обладают практически все технические сплавы и чистые металлы, а также ряд сочетаний металлов с неметаллами. Технологическая свариваемость - это характеристика металла, определяющая его реакцию на воздействие сварки и способность при этом образовывать сварное соединение с заданными эксплуатационными свойствами. Технологическая свариваемость зависит от физических и химических свойств материала, его кристаллической решетки, степени легирования, наличия примесей и пр. Основные критерии технологической свариваемости являются: - окисляемость металла при сварочном нагреве - сопротивляемость образованию горячих и холодных трещин - чувствительность металла к тепловому воздействию, характеризующаяся склонностью металла к росту зерна, структурным и фазовым изменениям в шве и зоне термического влияния, изменением прочностных и пластических свойств - чувствительность к преобразованию - соответствие свойств сварного соединения заданным эксплуатационным свойствам - обеспечение качества формирования сварного шва - удовлетворение требованиям минимальных (допустимых) напряжений и деформаций. В практике используется четыре вида испытания металла на свариваемость: • Определение стойкости металла шва против образования горячих (кристаллизационных) трещин. • Определение стойкости металла околошовной зоны против образования холодных трещин. • Испытание стойкости основного металла и металла околошовной зоны и шва, а также всего сварного соединения в целом, против перехода в хрупкое состояние (охрупчивание). • Проверка соответствия сварного соединения специальным заданным свойствам служебного характера. Из перечисленных параметров наиболее существенным при сварке и наплавке углеродистых и низколегированных сталей является сопротивляемость образованию трещин. Горячие трещины: чаще возникают при ослаблении деформационных способностей металла, из-за появления в структуре металла легкоплавких хрупких элементов, дефектов кристаллического строения внутренних и внешних напряжений. Для их устранения необходимо уменьшать скорость сварки. Холодные трещины: чаще всего возникают из-за закаливаемости стали при быстром охлаждении и насыщении металла шва и зоны термического влияния водородом. Они, как правило, зарождаются по истечении некоторого времени после сварки и наплавки и развиваются в течение нескольких часов или даже суток. Решающее влияние на их образование так же оказывают растягивающие остаточные напряжения, возникающие после сварки. Для оценки склонности металла к появлению холодных трещин чаще всего используется углеродный эквивалент, которым можно пользоваться как показателем, характеризующим свариваемость, при предварительной оценке последней. Таблица 3 – Классификация сталей по свариваемости

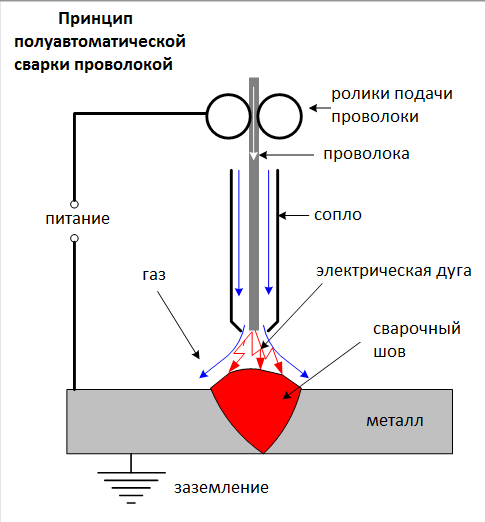

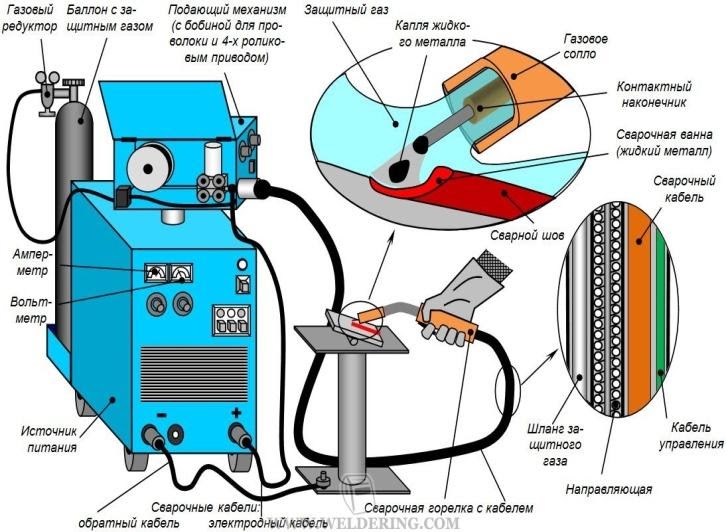

Для определения к какой группе относится сталь Ст3 по свариваемости, необходимо найти эквивалентный углерод по формуле:   Вывод: свариваемость стали Ст3 хорошая, она не склонна к образованию холодных трещин согласно классификации приведенной в таблице 1.3 Сущность полуавтоматической сварки Отличительной особенностью рассматриваемого вида сварки являются два главных компонента: подвижный плавящийся электрод (проволока) и защитный газ. Защита электрической дуги необходима с целью препятствования вступлению расплавляемого металла в контакт с окружающей средой, поскольку данное взаимодействие (при окислении азота и кислорода) приводит к образованию оксидов и нитритов, наличие которых в металле приводит к дефектам сварного шва. С этой целью и применяются защитные газы в баллонах: аргон, гелий, углекислота или их смеси.  Схематично принцип полуавтоматической сварки можно увидеть на рисунке. Подвижная проволока под напряжением проходит сквозь газовое сопло, расплавляется под действием электродуги, но сохранность постоянной длины дуги обеспечивает автоматический механизм подачи. В этом и заключается принцип автоматизации, а направление и скорость сварки выбирается вручную. Существует технология сварки без использования газа. В этом случае используется самозащитная («порошковая») проволока (с добавлениями марганца, кремния и других металлов, являющихся раскислителями), при сгорании образующая вокруг защитную среду. 1.3.1 Особенности технологии механизированной сварки Скорость подачи проволоки синхронизирована со скоростью её плавления, за счет чего поддерживается постоянная длина электрической дуги и равномерный перенос присадочного металла в сварочную ванну. Изоляция зоны нагрева и плавления от газов атмосферы обеспечивается за счет подачи защитного газа через сопло-наконечник ручной сварочной горелки. Управление подачей проволоки, включением и выключением сварочного тока, инициацией дуги и поступлением газа осуществляется одной кнопкой «Пуск/Стоп» на горелке. По сравнению с постом ручной сварки покрытыми электродами в состав оборудования добавляется электрический механизм подачи сварочной проволоки и газобаллонная аппаратура. При скромных усложнениях резко повышается производительность процесса и улучшается качество сварных соединений. Производительность увеличивается за счет возможности вести процесс почти непрерывно, и отпадает операция по удалению шлака и зачистке шва. 1.4 Обоснование выбора способа сварки Технологию сварки разрабатывают в зависимости от формы и размеров сварной конструкции, серийности производства и вида сварки. Ручная дуговая сварка находит применение при производстве различных конструкций преимущественно малой и средней толщины (2... 30 мм). Сварные швы могут быть разнообразной формы и в любом пространственном положении. Ручную сварку используют как в производственных цехах, так и на монтажных площадках. Недостатком ручной сварки являются низкая производительность труда и сильная зависимость качества сварки от квалификации сварщика. При возможности использования полуавтоматической и автоматической сварки им следует отдавать предпочтение. Кроме выбора типа электродов, условий сварки сплавов, выбора или проектирования приспособлений при разработке технологии надлежит правильно выбрать оборудование и назначить режимы сварки. Полуавтоматическая сварка в среде защитных газов отличается тем, что дугу перемещают вдоль шва вручную. В этом случае форма шва может быть различной и сварку можно применять и в мелкосерийном производстве. При такой сварке возможно наблюдать формирование сварного шва, так как он не закрыт флюсом или шлаком. Сварочную проволоку выбирают в зависимости от толщины деталей и марки сплавов. При автоматической сварке используют проволоку диаметром от 1,6 до 6 мм, а при полуавтоматической от 0,8 до 2,0 мм. При автоматической сварке используют сварочные головки или сварочные тракторы. Самоходная головка перемещается над свариваемым изделием по монорельсу или закреплена неподвижно на автоматах для сварки кольцевых швов, когда вращается изделие. Сварочный трактор может перемещаться по изделию или рядом с ним по копиру или направляющим. Для полуавтоматической сварки получили распространение шланговые полуавтоматы с номинальным сварочным током до 300, 500 и 600 А. Подача проволоки в этих полуавтоматах осуществляется от электропривода в гибком шланговом проводе. Сварка в среде защитных газов получает все более широкое применение в сварочных цехах, бывает автоматической и полуавтоматической. В качестве защитных газов используют углекислый газ и аргон, а также смеси аргона с азотом, углекислым газом и т. д. Аргон как более дорогой используют для сварки цветных сплавов, коррозионностойких и жаростойких сталей, в изделиях специального назначения. Сварку в углекислом газе успешно применяют для соединения углеродистых, малолегированных, а также высоколегированных сталей. Достоинства сварки в углекислом газе: высокая производительность, возможность сваривать в любых пространственных положениях, сравнительно низкая себестоимость изделий, большой диапазон свариваемых толщин и т. п. Сварку в углекислом газе затруднительно использовать на открытом воздухе, на ветру, так как наблюдается повышенное разбрызгивание металла и ухудшается защита от кислорода воздуха. Хранение, транспортировку и использование защитных газов при сварке осуществляют наиболее часто в баллонах. Аргонно-дуговая сварка осуществляется неплавящимся электродом на постоянном токе. Установки имеют в своем составе баллоны с газом, горелки, соединенные с баллоном шлангом, источник питания. Присадочную проволоку подают вручную. Присадочная проволока имеет диаметр до 3 мм. Исходя из размеров детали, ее назначения, характера производства и выбранной марки стали, в данном случае для изготовления изделия выбираю полуавтоматическую дуговую сварку в смеси газов аргона с углекислотой, как обладающую большей производительностью и обеспечивающую лучшее качество сварки. В качестве оборудования выбрал полуавтомат инверторного типа: KemppiWeldForcekps4500, а подающий механизм –KemppiWeldForcekwf300s.Сварочным материалом является сварочная проволока Ø2мм в катушке «евро» (15кг) марки Св-08Г2С-О ГОСТ 2246-70, т.к. конструкция изготавливается из низкоуглеродистой стали. 1.4 Требования, предъявляемые к сварной конструкции. Раздел 2. Специальная часть 2.1 Описание сварочного поста Для изготовления сварной конструкции - направляющей металлоконструкции выбираем дуговую полуавтоматическую сварку плавящимся электродом в среде защитного газа. Сварочный пост для данного способа сварки показан на рис. 1  Рисунок 1 Сварочный пост полуавтоматической сварки в среде защитных газов Сварочная горелка является рабочим инструментом сварочного полуавтомата. Она предназначена для направления в зону сварочной дуги электродной проволоки, защитного газа или флюса. Держатель имеет рукоятку, при помощи которой сварщик в ручную перемещает электродную проволоку вдоль шва. Рукоятка держателя должна быть хорошо изолированной. Источником сварочного тока может служить выпрямитель или сварочный преобразователь. Электрическая аппаратура установки размещена в аппаратном ящике. Вспомогательным оборудованием в установке является баллон со сварочной смесью, при необходимости подогреватель углекислого газа, осушитель газа и газовый редуктор. 2.2 Выбор оборудования Большое значение при сварке имеет сварочное оборудование. Которое должно обеспечивать высокое качество сварного соединения. Для выполнения сварки существуют различные виды источников питания: генераторы, трансформаторы, выпрямители. Традиционным источником переменного тока является сварочный трансформатор. Источником постоянного тока является выпрямитель, который сконструирован на базе трансформатора и полупроводникового выпрямителя. Широкое распространение получили также инверторные источники тока, которые применяются для сварки на постоянном токе. Требования к виду внешних характеристик определяется такими показателями сварочного процесса, как тип электрода (плавящийся, неплавящийся); характер среды, в которой происходит сварка(открытая дуга, дуга под флюсом, в защитных газах); степень механизации (ручная, механизированная, автоматическая сварка); способ регулирования режима горения дуги (саморегулирование, автоматическое регулирование напряжения дуги). При механизированной сварке в среде СО2(Ar + CO2) и при автоматической сварке под флюсом при постоянной скорости подачи электродной проволоки применяют источники питания с жесткими вольтамперными характеристиками (ЖВХ). В этом случае источник питания работает как регулятор рабочего напряжения, которое регулируется в заданных пределах при условии заданной величины силы сварочного тока. Регулирование напряжения при ЖВХ может быть плавным, ступенчатым и смешанным. Величина сварочного тока определяется скоростью подачи электродной проволоки, а источник питания задает напряжение дуге и обеспечивает саморегулирование длины дуги. Для полуавтоматической сварки буду использовать инверторный ИП KemppiWeldForcekps4500 предназначенный для сварки большинства видов сталей и сплавов, с программируемым (84 программы) подающим механизмом KemppiWeldForcekwf300s (рис. 3), подключенным к ИП кабелем управления «multiMIG» и одним из кабелей сварочного тока. Выбор программ позволяет оптимально настроить полуавтомат для сварки различных сталей и сплавов, используя различные защитные газы и смени газов, виды и диаметры электродов.   Рисунок 2 Kemppi Рисунок 3 панель управления подающего механизма kwf 300s Для заготовки деталей листового проката необходимо использовать - пневмомеханическую гильотину. А так же необходимо вспомогательное оборудование компрессор с ресивером для накопления сжатого воздуха, для применения его в гильотине. Ручная универсальная шлифовальная машинка. Для сборки под сварку и сварку самой конструкции необходимо использовать кантователь, полуавтоматическую сварку в среде защитных газов, а для погрузки на транспортное средство, кран – балку. Так как для изготовления направляющей металлоконструкции выбрана полуавтоматическая сварка в защитном газе, то в качестве оборудования сварочного поста выбираем: Сварочный полуавтомат KemppiWeldForce— это сочетание модульной конструкции, простоты использования и широкого круга областей применения. Эти сварочные аппараты отличаются высочайшими характеристиками рабочего цикла, компактным корпусом и малой массой, что способствует повышению производительности и мобильности на сварочной площадке. В промышленной сварке MIG / MAG оборудование KemppiWeldForce является популярной высокотехнологичной альтернативой обычному оборудованию. Система управления этого аппарата обеспечивает великолепное зажигание дуги и отличные сварочные характеристики, поэтому вы можете сосредоточиться на процессе сварки и тратить меньше времени на удаление брызг расплавленного металла. ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ ПОЛУАВТОМАТА Напряжение сети: 380 В (340 - 480) Мощность при максимальной нагрузке: 15 кВт Ток в режиме ММА: 15 - 450 А Номинальное напряжение: 58 В MIG / MAG cварочный ток: 20 - 450 А MIG / MAG ток при ПВ 100%: 320 А Класс защиты: IP 23 S Коэффициент мощности (COSψ): 0.80 Напряжение холостого хода: 58 В КПД: 88% Потребляемая мощность: 15 кВА Сварочное напряжение: 12 - 46 В Рабочая температура: -20…+40 мм Диапазон температуры хранения: -40…+60 Габаритные размеры: 590x230x430 Вес: 78 кг.  Рисунок 4 Горелка БАРС MIG-500 Горелка БАРС MIG-500 предназначена для полуавтоматической сварки в среде углекислого газа и его смеси во всех пространственных положениях сплошной электродной проволокой. Особенность этих горелок - сочетание привлекательного дизайна с необходимыми эргономическими требованиями. Дополнительные особенности: - шарнирное соединение между кабелем и рукояткой устраняет жесткость соединения и существенно улучшает эргономические характеристики горелки. - управление подачей проволоки и защитного газа при помощи одной кнопки. - оптимальный вес и размер модели подобран с учетом всех нюансов сложных условий работы. Характеристики горелки БАРС MIG-500 Тип охлаждения: водяное Защитный газ: СО2/mix Макс. Сварочный ток: 500 А Диаметр проволоки: 1-2,4 мм Длина кабеля: 3 м Тип разъема: евро Режим работы ПН % на макс. токе: 60 Вес нетто: 3 кг 2.3 Выбор сварочных материалов К сварочным материалам при дуговой сварке в среде защитных газов относятся: электродная проволока, присадочная и защитные газы. Поэтому для изготовления направляющей металлоконструкции я выбрал следующие сварочные материалы: Защитный газ – сварочная смесь ТУ 2114-001-87144354-2012 Ar/20CO2 аргон 80% с углекислотой 20%. Поставляется: в стальных баллонах под давлением 150 кгс/см2; в моноблоках БМКБ — под давлением 200 кгс/см2.Баллоны окрашены в черный цвет и имеют белую надпись «смесь Ar+CO2» (Рис. 5) В качестве электрода я выбрал сварочную проволоку, сплошного сечения марки Св-08Г2С. В этой проволоке содержится до 1% кремния и 2% марганца. Эти 2 компонента улучшаю технологические характеристика сварного шва.   Рисунок 5 Баллоны со сварочной смесью 2.4 Выборы параметров режимов сварки В основу выбора диаметра электродной проволоки при сварке и наплавке в углекислом газе положены те же принципы, что и при выборе диаметра электрода при ручной дуговой сварке:

Расчет сварочного тока, А, при сварке сплошной проволокой сплошного сечения производится по формуле:  Сила тока при сварке в нижнем положении. При выполнении работ в вертикальном и горизонтальном положении положении силу тока необходим уменьшить на 10% т.е. ток будет равен 367 А. a-плотность тока в электродной проволоке, А/мм2 (при сварке в СО2 а=110-130 А/мм2)  - диаметр электродной проволоки, мм. - диаметр электродной проволоки, мм.Напряжение на дуге, В  Коэффициент наплавки:  Скорость сварки:  Скорость подачи электродной проволоки, м/ч, рассчитывается по формуле:  Где  – коэффициент расплавления проволоки, г/A ч; – коэффициент расплавления проволоки, г/A ч;Р – плотность металла электродной проволоки, г/см3 (для стали p=7.8 г/см3; Основное время сварки:  Поправочный коэффициент при сварке в нижнем положении:  При сварке в вертикальном положении:  При сварке в горизонтальном положении:  Поправочный коэффициент при длине шва 2м:  Расчет сварочных материалов Масса наплавленного металла:  Масса электродной проволоки:  Удельный расход СО2:  Расход СО2:  ф ф | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

%

%

, мм

, мм