Курсовая работа Тех. процесс изготовления детали. Kursach БОРИСОВ. Технология машиностроения

Скачать 190.02 Kb. Скачать 190.02 Kb.

|

|

Введение Технология машиностроения – это направление, на котором зиждется экономическая стабильность многих развитых и развивающихся государств, в том числе и России. Специалисты, занятые в этой сфере, изготавливают детали для машин, проектируют и создают оборудование, изучают способы сокращения производственных затрат при условии сохранения качества. Фактически по специальности «технология машиностроения» подготавливаются инженеры-технологи различных профилей. Выбор того, кем можно работать, у них просто огромный: конструкторы в авиационной, железнодорожной, судостроительной и других типах промышленности, операторы станков и оборудования с числовым программным управлением (ЧПУ), механики на предприятиях машиностроительного , металлургического, ракетно-космического, оборонного комплексов и так далее. Специальность технология машиностроения в общероссийском классификаторе специальностей обозначена под кодом 15.10.01, по окончанию вуза дает право носить статус инженера, открывает перспективы по различным направлениям. Цель курсового проектирования по технологии машиностроения - научится правильно применять теоретические знания, полученные в процессе учебы, использовать свой практический опыт работы на машиностроительных предприятиях для решения профессиональных технологических и конструкторских задач. АНАЛИЗ ДЕТАЛИ 1.1 Характеристика деталиВ результате анализа детали "Колпак" определенно, что чертеж содержит все необходимые данные о размерах, точности, качестве обрабатываемых поверхностей, допускаемых отклонениях от правильной геометрической формы и так далее. Характеристика металла Марка: 40х Заменитель: 45Х, 38ХА, 40ХН,40ХС, 40ХФА, 40ХГТР. Классификация: Сталь конструкционная легированная, хромистая. Применение : оси, валы, вал-шестерни, плунжеры, штоки, коленчатые и кулачковые валы, кольца, шпиндели, оправки, рейки, губчатые венцы, болты, полуоси, втулки и другие улучшаемые детали повышенной прочности. Технологическое применение Деталь – Колпак, железные колпаки используются для защиты или декорации. Возьмем не большой пример, работа редуктора цепи затравки», тут колпак выполняет роль «удержания цепи редуктора цепи затравки МНЛЗ». Колпак – изготовлен из стали 40Х ГОСТ 4543-710-88 , заготовкой является прокат. Деталь достаточна, проста по конфигурации. Деталь имеет хорошие базовые поверхности для базирования и может устанавливаться в трех кулачковом патроне. В результате анализа выяснили, что обработка детали ведется со всех сторон и, деталь имеет небольшие размеры и перепады диаметров, следовательно, рационально использовать в качестве заготовки прокат, что приведет к уменьшению отходов и продолжительности обработки. Деталь достаточно технологична, имеет базовые поверхности для подготовительных операций, обеспечения точности и шероховатости. Химический состав стали 40Х, % (ГОСТ 4543-710-88)

Механические свойства стали 40Х

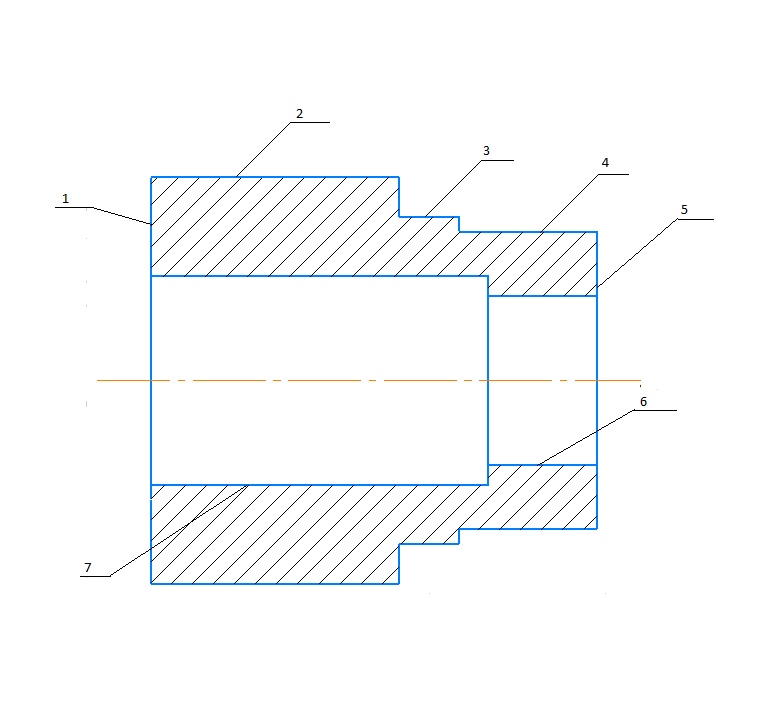

2. Токарная обработка 2.1 Технологический процесс обработки детали Устанавливаем следующий технологический процесс обработки детали на токарно-винторезном станке модели 1К62.  Установ А Установить деталь в трех кулачковый патрон, за наружный диаметр до упора по торцу 1. Подрезать торец 5 выдерживая, оставляю припуск для подрезания торца 1. Проточить наружный диаметр 70 h14, выдерживая l= 40 мм, поверхность 3 Проточить наружный диаметр 60 h8 выдерживая l=28, проточит 60h8 выдерживая l=28мм, поверхность номер 4. Просверлить сквозное отверстие со стороны торца 5 диаметром 32 мм. Установ Б Установить деталь за поверхность 4 до опора торцу 5. Подрезать торец 1 выдерживая L-90 мм. Расточить диаметр 34h14 мм, поверхность номер 6 . Расточить диаметр 37,5 H12, выдерживая l=68 мм ,поверхность номер. Нарезать внутреннею резьбу М42-6H L-50 мм, поверхность номер 8. 2.2 Расчет припусков при выборе заготовки Расчёт припусков на наружный  82h10 аналитическим способом: 82h10 аналитическим способом:Допуск для заданного размера детали:  82h10= 140 мкм 82h10= 140 мкм Так как h10 относится к основному валу то, верхнее отклонение esд = 0, нижнее отклонение eiд = -140 мкм. Для заданной шероховатости Ra = 3,2 состоит из чернового и получистового точения. В качестве заготовки принимаем прокат горячекатаный повышенной точности диаметром больше максимального  82 на величину припуска, для которого: 82 на величину припуска, для которого:   По каждому переходу устанавливаем точность и шероховатость, а также допуск на обрабатываемую поверхность по принятой точности. Принятые значения заносим в таблицу. Проверяем правильность составления технологического процесса обработки. Для каждого перехода определяем коэффициент уточнения по формуле:

где Тi-1 – допуск на размер или другой рассматриваемый параметр точности детали, получаемый на предшествующей технологической операции (переходе); Тi – допуск на размер или другой рассматриваемый параметр точности детали, получаемый на выполняемой технологической операции (переходе). Определяем общий коэффициент уточнения:

где k – количество переходов. Для заготовки коэффициент уточнения не рассчитывается.

Проверяем правильность выбора технологических переходов:  = 11,428 ≥ εто = = 11,428 ≥ εто =  где  – требуемое уточнение. – требуемое уточнение.Что гарантирует достижение требуемой точности обработки поверхности Минимальный припуск на диаметр определяется по формуле:  где Rz(i-1) , h(i-1)– соответственно высота неровностей профиля и глубина дефектного поверхностного слоя на предшествующем переходе; для проката повышенной точности  , ,  ; после механической обработки ; после механической обработки   – суммарные отклонения расположения поверхности на предшествующем переходе; – суммарные отклонения расположения поверхности на предшествующем переходе;  – погрешность установки заготовки на выполняемом переходе. – погрешность установки заготовки на выполняемом переходе.Суммарные отклонения расположения поверхности для заготовки при обработке в трехкулачковом патроне определяются по формуле:

где ∆∑k – отклонение оси детали от прямолинейности (кривизна); определяется по формуле:

где ∆k – отклонение оси детали от прямолинейности, мкм на 1 мм длины; для проката повышенной точности и длине заготовки в диапазоне до 120 мм ∆k = 0,2 мкм/мм; L – вылет заготовки из патрона по чертежу.

Остаточные пространственные отклонения на операциях механической обработки определяют по формуле:

где ky – коэффициент уточнения формы;  После чернового точения:  0,06 * 18 = 1,08 мкм. 0,06 * 18 = 1,08 мкм. После получистового точения:  0,05 * 18 = 0,9 мкм. 0,05 * 18 = 0,9 мкм. Погрешность установки при обработке в трёхкулачковом самоцентрирующем патроне определяется по формуле  где  - погрешность базирования; при обработке в трёхкулачковом самоцентрирующем патроне - погрешность базирования; при обработке в трёхкулачковом самоцентрирующем патроне   - погрешность закрепления. - погрешность закрепления.Погрешность закрепления определяется по формуле  где  - радиальная составляющая; при установке в трёхкулачковый патрон по горячекатанной поверхности в диапазоне диаметров 80…120 мм - радиальная составляющая; при установке в трёхкулачковый патрон по горячекатанной поверхности в диапазоне диаметров 80…120 мм  ; ; - осевая составляющая; при установке в трёхкулачковый патрон по горячекатанной поверхности в диапазоне диаметров 80…120 мм - осевая составляющая; при установке в трёхкулачковый патрон по горячекатанной поверхности в диапазоне диаметров 80…120 мм  Подставляя принятые значения в формулу получим для чернового точения:  На остальных переходах при обработке за одну установку  После расчёта и принятия значений элементов припуска определяем минимальные припуски по каждому переходу, подставляя принятые значения в формулу. Для получистового точения:   Для чернового точения:   Расчётный (минимальный) размер по каждому переходу определяют, начиная с конечного (в данном случае чертёжного) размера. Для последнего перехода (готовой детали) он равняется минимальному размеру детали. Для остальных переходов он определяется последовательным сложением расчётного размера и минимального припуска на предшествующем переходе: после получистового точения:  dp =82-0,14= 81,86 мм dp =82-0,14= 81,86 мм после чернового точения:  dp = 81,86+ dp = 81,86+ = 82,108 = 82,108 для заготовки: dp = 82,108 +  = 83,857 мм = 83,857 ммМинимальный предельный размер для каждого перехода равен расчётному: dmin = dp Максимальный предельный размер на каждом переходе определяется путём сложения к минимальному размеру значение допуска на обработку на этом же переходе: после получистового точения:   81,86 + 0,14 = 82 мм 81,86 + 0,14 = 82 мм после чернового точения:   + 0,35 = 82,458 мм + 0,35 = 82,458 мм для заготовки:   83,857+ 1,6 = 85,457 мм 83,857+ 1,6 = 85,457 ммПредельные значения припусков zпр.max определяются как разность наибольших предельных размеров предыдущего и текущего переходов, а zпр.min определяются как разность их наименьших предельных размеров: после получистового точения:  2zпр.max = 82,458 82 = 0,458 мм  2zпр.min = 82,108 81,86 = 0,248 мм после чернового точения:  2zпр.max =85,457 82,458 =2,999 мм  2zпр.min = 83,857 82,108 = 1,749 мм где индексы заг. – относится к заготовке, чер.т. – черновому точению, п.чис.т. – получистовому точению. Проверяем правильность расчёта припусков:

3.457 1,997= 1,6 0,14 1,46=1,46 Следовательно, припуски рассчитаны правильно. Номинальный припуск при несимметричном расположении поля допуска заготовки:

Номинальный диаметр заданного размера заготовки:

Принимаем размер круга, округляя его до ближайшего большего значения, которое предусмотрено сортаментом по ГОСТ: dзаг = 87 мм Все результаты расчётов сведены в таблицу. Таблица. Аналитический расчет припусков и предельных размеров по технологическим переходам на обработку наружного диаметра Ø82h10(-0.14)

Размеры длины заготовки определяют табличным способом. Для концевых торцов шероховатость Ra = 6,3 мкм достигается черновым и полу чистовым подрезанием. Заготовка – прокат повышенной точности. Устанавливаем припуски на сторону на линейные размеры (торцы), для диапазона диаметров 80…120 мм и длине детали в диапазоне 30…50 мм припуск на сторону составляет на черновое подрезание 1,9 ±0,40 мм, на чистовое подрезание 1,1-0,04 мм; Номинальный (суммарный) припуск определяется суммированием припусков на отдельных переходах. Все расчёты сведены в таблицу 3. Таблица 3. Расчёт межпереходных размеров и размеров заготовки табличным способом

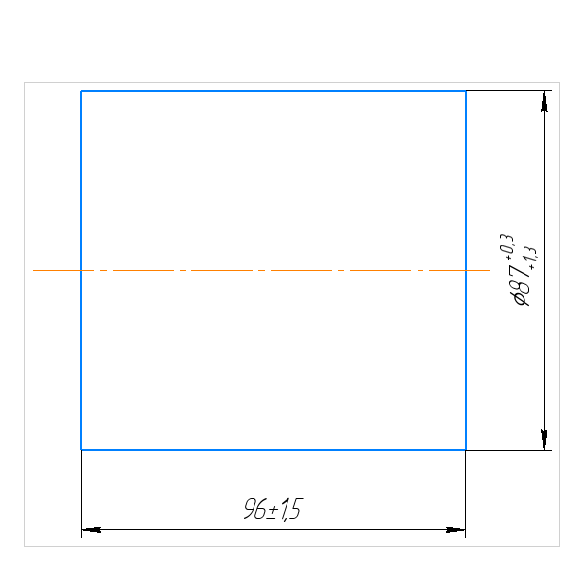

Следовательно, длина заготовки LЗ = 96 мм. Следовательно, длина заготовки LЗ = 96 мм. При отрезке заготовок на ленточных пилах допуск на размер составляет ±1,5 мм. При отрезке заготовок на ленточных пилах допуск на размер составляет ±1,5 мм.На основе полученных расчётов разрабатываем чертёж заготовки с номинальными размерами и допусками (рис. 2). Рис. 2. Чертёж заготовки   По заданным размерам определяем массу заготовки по формуле:

где md масса 1 погонного метра круглой стали. Определяем коэффициент использования материала:

Если коэффициент использования материала находится в пределах до 0,7, то деталь считается технологичной. Таким образом, аналитическим путем мы вычислили минимальные (2 * zi.min) и предельные (  ) значения припусков после чистового тонкого, чистового и чернового точения, номинальный припуск при несимметричном расположении поля допуска заготовки (zо.н), с помощью которого нашли номинальный диаметр; табличным путем мы выявили длину заготовки, с помощью которой мы вычислили массу заготовки ( ) значения припусков после чистового тонкого, чистового и чернового точения, номинальный припуск при несимметричном расположении поля допуска заготовки (zо.н), с помощью которого нашли номинальный диаметр; табличным путем мы выявили длину заготовки, с помощью которой мы вычислили массу заготовки ( ), а затем нашли коэффициент использования материала ( ), а затем нашли коэффициент использования материала ( ). ). | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

о=

о= =11,428

=11,428

= 18 мкм = 0,019 мм

= 18 мкм = 0,019 мм

Номинальный припуск

Номинальный припуск 3

3 = 96

= 96 46,67* 0,096 = 4,48 кг

46,67* 0,096 = 4,48 кг 0,491

0,491