Материаловедение. курсовой МатВед. Технология получения и обработки заготовок

Скачать 0.83 Mb. Скачать 0.83 Mb.

|

ВведениеКурсовая работа «Технология получения и обработки заготовок» является заключительной и обобщающей работой по дисциплине «Материаловедение». Выбранный в данной работе технологический процесс должен обеспечить высокую производительность труда, наиболее экономичное использование материалов, проектирование и изготовление литейной оснастки с минимальными затратами при условии длительной эксплуатации, минимальную себестоимость готовых деталей. Полученная в результате разработанного технологического процесса заготовка должна удовлетворять условиям, предъявляемым заданием для данной курсовой работы. 1 Выбор марки материала и способа получения заготовки1.1 Выбор марки материалаПри выборе материала руководствуются механическими свойствами и условиями эксплуатации детали, а также серийностью. В таблице 1 приведены основные свойства материала, из которого необходимо выполнить деталь. Таблица 1 – Механические свойства и условия эксплуатации детали

На основании этих условий, данная отливка относится к машиностроительной группе, которая выполняется из серого чугуна, у которого наиболее ярко представлены свойства чугуна как конструкционного материала: характерные механические свойства, хорошая обрабатываемость, улучшенные литейные свойства, облегчающие получение отливок с наиболее сложной конфигурацией, и наибольшая дешевизна. Из него можно изготавливать отливки с толщиной стенок от 2 до 500 мм. Но также по условиям эксплуатации подходят и антифрикционные материалы, например, баббиты, сплавы на основе меди – бронзы и латуни. Баббиты не подходят по механическим свойствам, т.к. имеют низкую твердость (НВ30). Бронзы относятся к лучшим антифрикционным материалам. Особое место среди них занимают оловянистые (БрО10Ф1, БрО10Ц2) и оловянисто-цинково-свинцовистые (БрО5Ц5С5, БрО6Ц6С3) бронзы. Бронзы применяют для монолитных подшипников скольжения турбин, электродвигателей, компрессоров, работающих при значительных давлениях и средних скоростях скольжения. Так как бронзы будут значительно дороже чугуна, то деталь лучше выполнить из серого чугуна. Изнашивание деталей машин при трении зависит от двух основных факторов: условий трения и материала трущихся пар. Эти факторы определяют физико-химические процессы взаимодействия и разрушения микровыступов трущихся поверхностей, интенсивность их износа. При трении серого чугуна в паре с любым другим материалом проявляются его специфические антифрикционные свойства, связанные с наличием в структуре пластинчатого графита. Графит при трении частично выкрашивается и выполняет роль твердой смазки. Поэтому даже при сухом трении пара работает без интенсивного износа при достаточно высоких скоростях и нагрузках. Серый чугун не является материалом износостойким при трении в абразивной среде. Однако при умеренном загрязнении смазки абразивными частицами его износостойкость достаточно высокая. Механические свойства серого чугуна приведены в таблице 2. Таблица 2 – Механические свойства [8]

Наиболее подходят по механическим свойствам чугуны марок СЧ20, СЧ25 и СЧ30. Но так как σb≥ 250, то деталь лучше выполнить из СЧ25. Химический состав должен обеспечивать получение заданной марки чугуна, прочность и твердость которого в пробной литой заготовке соответствует требованиям стандарта на серый чугун. Химический состав серого чугуна по ГОСТ 1412-85 приведен в таблице 3. Таблица 3 – Химический состав СЧ25 [8]

Физические свойства СЧ25 представлены в таблице 4. Таблица 4 – Физические свойства СЧ25 [8]

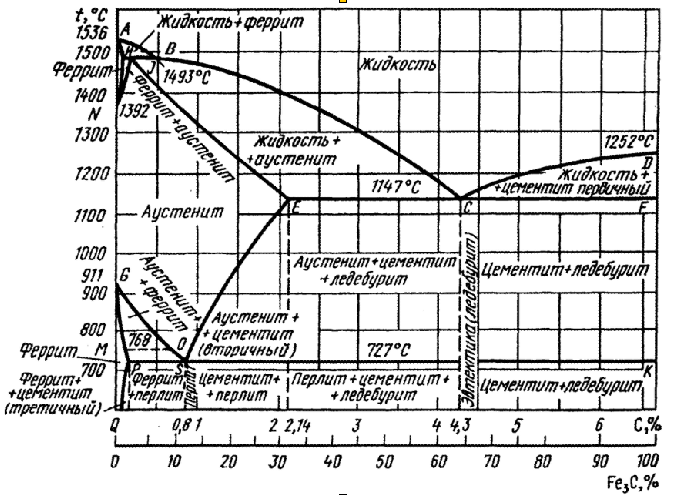

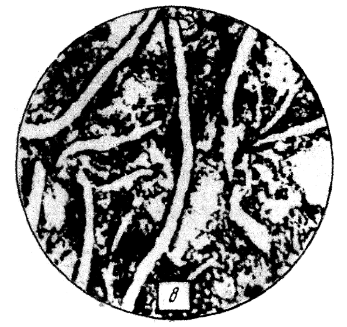

Серый чугун имеет хорошие литейные свойства, так как испытывает эвтектическое превращение, хорошую жидкотекучесть ж.мин – 40…50 мм, малую литейную усадку (0,8…1,2 %) и малую склонность к образованию усадочных дефектов. Пластинчатые включения графита обеспечивают пониженную твердость, а соответственно, хорошую обрабатываемость резанием, так как структура получается крошащейся и давление на инструмент уменьшается, а также высокие антифрикционные свойства. Вместе с тем включения графита снижают прочность и пластичность, так как нарушают сплошность металлической основы, при этом у серого чугуна хорошая герметичность – способность материала препятствовать проникновению частиц жидкости или газа сквозь свою кристаллическую решётку. Чугунные отливки с мелким графитом и низким содержанием фосфора при отсутствии волосяных трещин могут противостоять давлению жидкости до 100 МПа и газов до 70 МПа. Чем больше количество графита и крупнее его включения, тем ниже его механические свойства. Распределение графита меньше влияет на прочность и твердость, но существенно – на служебные свойства: износостойкость, стойкость против задиров. При производстве отливок из серого чугуна термическую обработку применяют для снятия внутренних напряжений и обеспечения минимальных деформаций в эксплуатации, а также для улучшения обрабатываемости и износостойкости. Благодаря сочетанию высоких литейных свойств, достаточной прочности, износостойкости, а так же относительной дешевизне серые чугуны получили широкое распространение в машиностроении. Их используют для получения качественных отливок сложной формы при отсутствии жестких требований к габаритам и массе. Д  иаграмма состояния сплавов системы железо-углерод приведена на рисунке 1. Рисунок 1 – Диаграмма состояния сплавов системы железо-углерод [2] С  труктура СЧ25 – феррито-перлитная с мелкопластинчатой формой графита, приведена на рисунке 2. Рисунок 2 – Микроструктура серого чугуна с перлитной основой [2] 1.2 Получение материала1.2.1 Выбор печи Для плавки чугуна применяют водоохлаждаемые вагранки с основной футеровкой и с подогревом дутья, что позволяет получать высокую температуру чугуна при выпуске. Используют вагранку закрытого типа, представляющую собой шахту доменного профиля с водоохлаждающим кожухом, которую через шлюзовое загрузочное устройство определенными порциями (калошами) в течение всего периода плавки загружают шихту попеременно коксом и флюсами (известняком). В качестве металлической шихты используют литейные и передельные доменные чугуны, отходы собственного производства, чугунный и стальной лом, ферросплавы и другие материалы. Для горения топлива (кокс, природный газ) в вагранку через воздухопровод и фурмы подается подогретая до температуры 4500 – 5500С воздушно-кислородная смесь. За счет теплоты выделяющейся при горении топлива, металлическая шихта расплавляется. Расплавленный чугун по желобу с устройством для непрерывного отбора шлака выпускается в копильник и далее поступает на участок разливки чугуна в формы. Вагранку устанавливают на опорном устройстве. Процесс плавки в таких вагранках полностью автоматизирован. Отливки из серого чугуна с пределом прочности выше 240 МПа считаются высокопрочными и получаются путем модифицирования или других методов. Для данной работы с заданным временным сопротивлением детали в Кроме вагранок, применяют также плавильные агрегаты периодического действия. К ним относятся дуговые и индукционные электропечи. Плавка чугуна в электропечах имеет ряд преимуществ(низкий угар, высокий перегрев), но она не всегда выгодна из-за высокой стоимости электроэнергии. Поэтому наиболее выгодным агрегатом для выплавки чугуна является вагранка. 1.2.2 Шихтовые материалы Для выплавки чугуна в доменных печах используют железные руды, топливо, флюсы. Железные руды содержат железо в различных соединениях: в виде оксидов, гидроксидов, карбонатов и др., а также пустую породу. Топливом для доменной плавки служит кокс, позволяющий получать необходимую температуру и создавать условия для восстановления железа из руды; в целях экономии часть кокса заменяют природным газом, мазутом, пылевидным топливом. Флюсом при плавке чугуна в доменных печах является известняк CaCO3 или доломитизированный известняк. На 1 т чугуна расходуется 2 т необогащенной руды, 0,6 – 1 т кокса, 0,2 – 0,5 т флюса. Побочные продукты доменной плавки – шлак и доменный газ. Из шлака изготовляют шлаковату, цемент, ситалы, а доменный газ после очистки используют как топливо для нагрева воздуха, вдуваемого в доменную печь. Чугун обычно модифицируют FeSi, поэтому содержание кремния дано после введения модификатора. 1.3 Оценка технологичности детали и выбор способа получения заготовкиДанная деталь имеет несложную конструкцию, имеются отверстия, некоторые из которых можно выполнить с помощью стержня, остальные отверстия выполняются в процессе механической обработки. Программа 500 штук в год соответствует штучному производству. Рассматривается матрица влияния факторов, таблица 4. Таблица 4 – Матрица влияния факторов [5]

В связи с выше перечисленным, данную деталь целесообразно выполнить литьем в ПГФ. Основным достоинством литья в песчаные формы является его универсальность и простота. Этот метод применяется для изготовления отливок самой разной формы, габаритов и массы. 2 Общая схема технологического процесса получения детали 3 Разработка технологического процесса получения заготовки3.1 Разработка литейной формыЧертеж элементов литейной формы выполняют на копии чертежа детали в соответствии с требованиями ГОСТ 3.1125-88 и ведут в определенной последовательности. Вначале выбирают положение отливки в форме при заливке жидким металлом и определяют плоскость разъема модели и формы, затем разрабатывают все элементы, отличающие размеры отливки от размеров детали. Оценку технических требований к отливкам производят по ГОСТ 26645-85. Точность отливки оценивается ее классом размерной точности (КРТ),степенями коробления(СК) и точностей поверхностей(СТП),классом точности массы (КТМ). 3.2 Требования к отливкам3.2.1 Определение класса размерной точности (КРТ) и степени точности поверхности (СТП)Размерная точность отливки представляет собой степень соответствия фактических и указанных в чертеже размеров. ГОСТ 26645-85 предусматривает 22 класса размерной точности – с 1-го по 16-й. Качество поверхности отливок оценивается по ГОСТ 26645-85 степенью точности поверхности. По СТП определяются размеры припусков на обработку. Исходя из того, что технологический процесс литья - литье в песчано-глинистые формы, тип сплава - СЧ25 выбирается : КРТ 10. СТП 14. 3.2.2 Определение степени коробления (СК)Коробление отливки – это отклонение в относительном расположении поверхностей: отклонение от плоскостности, параллельности, перпендикулярности, от заданной формы. ГОСТ 26645-85 предусматривает 11 степеней коробления. Таблица 5 – Степень коробления элемента отливки (СК)

Выбирается: СК10. 3.2.3 Назначение припусков на механическую обработку на обрабатываемые поверхности детали с учетом СТП и рядов припусковПрипуском на механическую обработку является слой металла (на сторону), предназначенный для снятия в процессе механической обработки с целью получения требуемой чистоты поверхности и размеров, заданных чертежом детали. Величина припусков зависит от материала литой детали, характера производства, положения обрабатываемой поверхности в форме и регламентируется с ГОСТ. Припуск на верхние поверхности отливки должен быть больше, так как в верхней части отливки могут скапливаться мелкие частицы шлака, неметаллические включения и газовые пузыри. Выбирается ряд припусков на обработку отливки исходя из значения СТП14. Для обеспечения требуемого качества поверхности готовой детали вводят при обработке резанием ряды припусков, которые коррелируются со степенью точности поверхности. Ряды припусков приведены в таблице 5. Таблица 6 - Ряды припусков на обработку отливок

Примечания: 1 Для серого чугуна принимать средние значения. 2 Для верхних при заливке поверхностей допускается принимать увеличенные на 1-3 значения ряда припуска. Принимается ряд припусков - 7. Для устранения неровностей и дефектов литой поверхности, а также для уменьшения ее шероховатости предназначен минимальный припуск на обработку поверхности отливки выбираемый с учетом СТП и рядов припусков(таблица 7). Таблица 7 - Минимальный литейный припуск

С учетом СТП и ряда припусков минимальный литейный припуск на обработку поверхности отливки – 0,8 мм. Выбирается припуск на низ и бок детали – 3мм; на верх – 4мм. 3.2.4 Припуск на усадкуВеличина припуска на усадку выбирается в зависимости от материала. На чертеже отливки величину припуска указывают в примечании или в правом нижнем углу. Модельщик при изготовлении модели использует соответствующий усадочный метр. Примерная величина усадки указана в таблице 8. Таблица 8 - Литейная усадка при литье

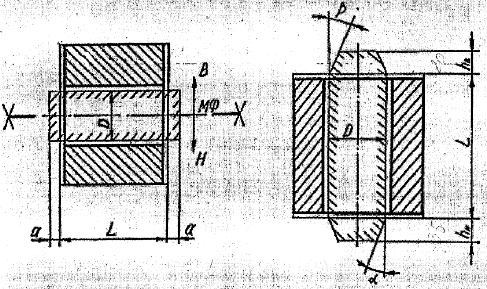

Так как отливка относится к мелким (до 100 кг), то выбирается литейная усадка, примерно, 1%. 3.2.5 Формовочные (литейные) уклоныФормовочные уклоны служат для удобства извлечения моделей из формы без ее разрушения. Размеры отливки увеличиваются в направлении извлечения модели из формы, то есть в сторону плоскости разъема формы. На обрабатываемые поверхности отливки формовочные уклоны даются поверх припусков на механическую обработку, на необрабатываемые – за счет увеличения или уменьшения размеров отливки. Величина формовочных уклонов выбирается в зависимости от вида литья, материала модели и высоты поверхности, на которую назначается уклон, и обозначается в градусах или в миллиметрах. 3.2.6 Галтели и литейные радиусыГалтели – скругления внутренних углов при переходе от одной поверхности отливки к другой. Галтели обеспечивают плавный переход и предотвращают появление трещин. Радиус галтели R определяется по формуле: где a и b – толщины сопрягаемых стенок отливки, мм. Полученные по формуле значения округляют до следующих величин (нормальный ряд радиусов): 1, 2, 3, 5, 8, 10, 16, 20, 25, 40. По возможности галтели должны быть одного радиуса. Для данной детали принимаются галтели радиусом 5мм. Так как на отливках не должно быть острых углов (они являются концентраторами напряжений и затрудняют получение четкого контура отливки), все острые кромки округляют радиусами, размер которых не превышает 3 – 5 мм. Эти радиусы называются литейными и обозначаются на чертеже буквой r. 3.2.7 Разработка эскиза стержняВ литейной форме стержень должен сохранять устойчивое положение. Для его закрепления в форме должны быть предусмотрены углубления, в которые устанавливается стержень. Чтобы получить в форме эти углубления, на моделях отливок делают выступы (знаки). Стержни в литейной форме могут находиться в вертикальном и горизонтальном положениях. На рисунке 1 показаны горизонтальный и вертикальный стержень: L – рабочая длина стержня; D – диаметр стержня; а – длина знака горизонтального стержня; hв – высота верхнего знака вертикального стержня; hн – высота нижнего знака; α – уклон нижнего знака; β – уклон верхнего знака. Назначение размеров знаков стержней приведены в таблицах 10, 11, 12.  Рисунок 1 – Горизонтальный (а) и вертикальный (б) стержни на чертеже элементов литейной формы Таблица 10 – Длина знака горизонтального стержня

Таблица 11– Высота нижних вертикальных знаков

Высота верхних знаков hв вертикального стержня определяется по таблице 12 в зависимости от высоты нижних знаков. Таблица 12 – Высота верхних вертикальных знаков

Размеры уклонов знаков вертикальных стержней представлены в таблице 13. Таблица 13 – Уклоны знаков вертикальных стержней

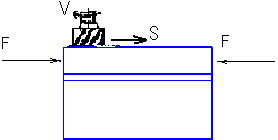

Для горизонтального стержня длина знака составляет 20 и 35 мм. Для вертикального стержня длина верхнего знака – 15 мм с уклоном в 15о, для нижнего знака – 30 мм с уклоном в 10о. 3.3 Расчет объема, массы заготовки, КИМОпределяем коэффициент использования металла по формуле (1) Определение массы детали, при плотности чугуна Мд = Vд Масса детали: Мд = 5,7 кг. Определяем массу заготовки: Мз = Масса заготовки: Мз =8,38 кг. КИМ = 68% 4 Термическая обработкаТермическая обработка представляет собой совокупность операций нагрева, выдержки и охлаждения, проводимых в определенной последовательности с целью изменения внутреннего строения сплава и получения нужных свойств. Для снятия литейных напряжений и стабилизации размеров чугунные отливки отжигают при температуре 5000 – 5700С. В зависимости от размеров и формы отливки выдержка при температуре отжига составляет 3 – 10 часов. Охлаждение после отжига медленное, вместе с печью. После такой обработки механические свойства изменяются мало, а внутренние напряжения снижаются на 80 – 90 %. Иногда для снятия напряжений в чугунных отливках применяют естественное старение чугуна - выдержка их на складе в течение 6 –10 месяцев. Такая выдержка снижает напряжения на 40 –50 %. В данном случае применяется отжиг при температуре 5000 – 5700С в течение 3 – 5 часов и с последующим охлаждением с печью. График отжига приведен на рисунке 2.  Рисунок 2 – График отжига5 Механическая обработкаМеханическая обработка представляет собой совокупность действий, направленных на обеспечение нужной формы и размеров заготовки путем снятия слоя металла, назначенного на припуски и напуски, режущими инструментами. При этом получают заданную точность и чистоту поверхности. Обработка металлов резанием - это процесс срезания режущим инструментом с поверхности заготовки слоя металла в виде стружки для получения необходимой формы, точности и шероховатости поверхностей детали. Чтобы срезать с заготовки слой металла, необходимо режущему инструменту и заготовке сообщить относительные движения. Инструмент и заготовку устанавливают и закрепляют в рабочих органах станков, обеспечивающих эти относительные движения: в шпинделе, на столе, в револьверной головке. Движение рабочих органов станков подразделяют на движение резания, установочные и вспомогательные. Движения, которые обеспечивают срезание с заготовки слоя металла или вызывают изменение состояния обработанной поверхности заготовки, называют движениями резания. К ним относятся главное движение и движение подачи. За главное принимают движение, определяющее скорость деформирования и отделения стружки, за движение подачи - движение, обеспечивающее врезание режущей кромки инструмента в заготовку. Эти движение могут быть непрерывными или прерывистыми, а по своему характеру вращательными, поступательными, возвратно-поступательными. Скорость главного движения обозначают V, величину подачи- S. Движения, обеспечивающие взаимное положение инструмента и заготовки для срезания с нее слоя металла, называют установочными. К вспомогательным движениям относят транспортирование заготовки, закрепление заготовок и инструмента, быстрые перемещения рабочих органов станка и другие. Механическая обработка начинается с выбора базы для черновой обработки детали. За базу принимается та поверхность, которая имеет минимальный припуск и наиболее длинную обрабатываемую поверхность. Это делается с целью получения оси симметрии детали, что обеспечивает более точную обработку поверхности. Таблица 16 - Выбор технологической базы для механической обработки

Заключение В ходе проделанной работы приобретены навыки разработки технологии процессов производства отливок, умение выбирать оптимальные условия для данной технологии. Разработан процесс производства качественных деталей с нужными свойствами. Для заданных механических свойств был подобран соответствующий материал – серый чугун СЧ25, для заданной программы 500 штук в год – способ получения – литьё в песчано-глинистую форму. Разработан чертеж отливки, учитывая припуски на механическую обработку, литейные уклоны и радиусы. При расчетах получен КИМ = 68 %, что соответствует выбранному методу получения заготовки – литьё в ПГФ. Произведён выбор оптимальной термической обработки, в результате чего была получена деталь с заданными свойствами. Приложение А (справочное) Библиографический список 1 СТП ВятГУ 101-2004. Общие требования к оформлению текстовых документов. – Киров: Изд-во ВятГУ, 2000. 2 Материаловедение: Учебник длч вузов / Б.Н. Арзамасов, В.И. Макарова и др. – 5-е изд., стереотип. – М.: Изд-во МГТУ им. Н.Э. Баумана, 2003. 3 Справочник по чугунному литью/ Под ред. Н.Г. Гиршовича. – Л. Машиностроение, 1978. 4 Могилев В.К., Лев О.И. Справочник литейщика. – М. Машиностроение, 1988. 5 Технология получения и обработки заготовок: Методические указания к курсовой работе /А.И. Скворцов – Киров: Изд-во ВятГТУ, 2002. – 27 с. 6 Разработка чертежа отливки / Л. П. Кочеткова – Киров: Изд-во ВятГТУ, 2002. – 28 с. 7 Конструкционные материалы: Справочник/ Б.Н. Арзамасов, В.А. Брострем и др. М.: Машиностроение, 1990. 8 Чугун: Справочник, под ред. А.Д. Шермана, А.А. Жукова. М.: Металлургия ,1991 г. Лист Лист № документа Подпись Дата | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||