Технология швейного производства_Амирова. Технология швейного производства

Скачать 7.03 Mb. Скачать 7.03 Mb.

|

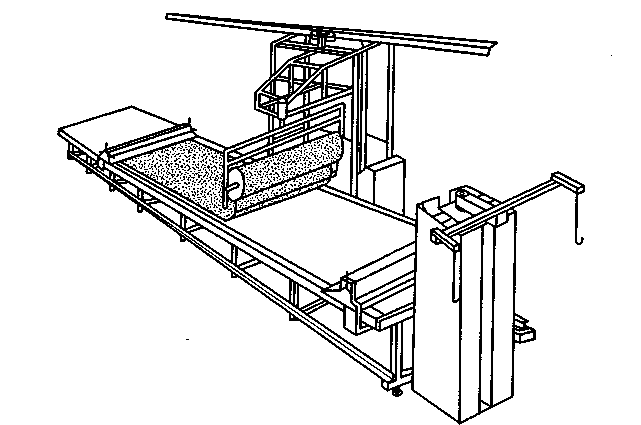

7.7. НАСТИЛАНИЕ МАТЕРИАЛОВВ швейной промышленности изделия в основном кроят настилом. Настил — это несколько полотен материала на настилочном столе, предназначенных для разрезания, наложенных одно на другое и выровненных по линии отреза и по одной из кромок. В настиле полотна могут быть расположены по-разному: в разворот (лицевой стороной вниз и лицевой стороной к лицевой стороне) и в сгиб. При настилании лицом вниз все полотна настила расположены лицевой стороной вниз. Число полотен при этом может быть как четным, так и нечетным в зависимости от высоты настила. Такое расположение полотен в настиле приемлемо для изделий и материалов всех видов и необходимо для изделий, имеющих крупные непарные или несимметричные детали (например, женских платьев с несимметричными полочками). Недостатком настилания полотен лицевой стороной вниз является то, что парные детали выкраиваются отдельно, а это может привести к появлению дефектов при раскрое. Обмеловщик должен быть особенно внимателен при обмеловке таких деталей. При настилании лицевой стороной к лицевой стороне полотна поочередно настилаются лицевой стороной вверх и лицевой стороной вниз; верхнее полотно всегда располагается лицевой стороной вниз, следовательно, число полотен при таком настилании всегда четное. Детали раскраиваемого изделия комплектуются из двух смежных полотен. В промышленности при настилании лицевой стороной к лицевой стороне чаще всего используют многокомплектные раскладки в несколько полукомплектов лекал, например при изготовлении пальто, костюмов, имеющих непарные детали (целую спинку, верхний воротник и т.п.). При этом в раскладку с двумя полукомплектами кладут одну непарную деталь. При раскрое из пары полотен одна деталь будет принадлежать одному изделию, другая — другому. Настилание полотен лицевой стороной к лицевой стороне более экономично при многокомплектных раскладках. Крой получается точным (так как парные детали вырезают одновременно), при этом парные детали в дальнейшем не надо «подбирать». Если куски ткани, предназначенные для настила, имеют разно оттеночность, настилание полотен лицевой стороной к лицевой стороне неприемлемо. Настилание полотен в сгиб в связи с его неэкономичностью в промышленности лишь иногда используют для раскроя остатков. При настилании полотен соблюдают следующие технические Условия: полотна располагают без натяжения, перекосов, слабины (без морщин);  выравнивают полотна по переднему краю настила и вдоль одной из кромок; выравнивают полотна по переднему краю настила и вдоль одной из кромок;при настилании лицевой стороной к лицевой стороне материала с крупным рисунком в клетку или поперечную полоску в парных полотнах рисунок совмещают; при настилании ворсовых тканей следят за тем, чтобы направление ворса было одинаковым во всех полотнах; при настилании материалов нескольких цветов (артикулов) сначала настилают все полотна одного цвета (артикула), потом другого и т.д. В промышленности при использовании обычных раскройных машин применяются следующие максимально допустимые высоты настила. Материалы Высота настила, число полотен Ткани тонкосуконные 26...28 Ткани камвольные 34...36 Драпы 14... 18 Ткани грубосуконные 18...20 Ткани одежные, штапельные, шелковые, подкладочные 50... 80 Ткани хлопчатобумажные, подкладочные, бельевые, сорочечные 100... 120 Ткани шелковые, платьевые 35...50 Бортовая прокладка, прорезиненные ткани 40...50 Ворсовая ткань — вельвет-корд До 50 Ворсовые ткани — вельвет-рубчик, полубархат, бархат До 40 Ткани шелковые с начесом и ворсовые, трикотажные полотна До 30 Настилание материалов можно производить из предварительно нарезанных кусков или из рулона. Предварительное нарезание кусков на заданные в расчете полотна облегчает и ускоряет процесс настилания, дает возможность его механизировать. Чаще всего предварительно нарезают на куски основные ткани. Подкладочные и прикладные материалы подают в зону настилания, не нарезая на куски. Перед настиланием смотанный в рулон неразрезанный кусок ткани закрепляют у переднего конца стола, используя для этого кронштейны. При выполнении настила одного расчета из неразрезанных рулонов используют последовательный, параллельный и комбинированный способы настилания. При последовательном способе настилания звено настильщиков (обычно состоящее из двух человек) занимает один стол. Из кадого рулона материала они настилают столько полотен заданной длины настила, сколько предусмотрено расчетом на эту длину настила, затем этот кусок откладывают до использования его в следующем настиле. Таким образом, настилание производят из нескольких рулонов материала до окончания выполнения данного настила, затем переходят к следующему настилу. Достоинство этого способа заключается в рациональном использовании площади раскройного цеха, недостаток — в необходимости перекладывания рулонов материала, размотки рулона для отрезания полотна с текстильным пороком. Следовательно, при последовательном способе настилания производственный цикл удлиняется. При параллельном способе настилания звено настильщиков занимает одновременно столько столов, сколько настилов включено в одну расчетную карту, или меньше на один два стола (так как короткие настилы обычно выполняют на одном столе). Настилание из одного рулона материала производится до его полного использования. Рулон передают от одного стола к другому вручную или с помощью челночно-адресного устройства. Ручная передача увеличивает продолжительность производственного цикла. Настилание материала челночно-адресным способом подачи рулонов к настилочным столам сокращает продолжительность производственного цикла. Недостатком параллельного способа настилания является нерациональное использование настилочного оборудования и площади раскройного цеха, так как во время настилания на одном настилочном столе остальные не используются. Параллельный способ настилания применяют на предприятиях, располагающих большой площадью раскройного цеха и выпускающих большое число изделий одного вида (преимущественно верхней одежды). При комбинированном (параллельно-последовательном) способе настилания звено настильщиков (обычно состоящее из двух человек) занимает одновременно два-три стола для выполнения пяти-шести настилов, включенных в одну расчетную карту. Этот способ используют преимущественно для платьевых и частично сорочечных тканей. Одним из основных направлений совершенствования раскройного производства является расширение области применения секционных настилов. Секционным называют общий настил, состоящий из нескольких настилов отдельных раскладок, одинаковых или разных по длине и расположенных последовательно друг за другом. При этом некоторые или все полотна настелены без поперечных стыков. Пока секционные настилы находят применение в основном для раскроя прикладных материалов и бельевых тканей. Секцион  ный настил выполняют на длинном столе. Преимущества этого способа перед существующими заключается в следующем: материал с одного рулона настилают на все секции секционного настила от начала до конца, исключается разрезание куска на полотна отдельных раскладок, при этом уменьшаются потери материалов из-за отсутствия припусков на концы. ный настил выполняют на длинном столе. Преимущества этого способа перед существующими заключается в следующем: материал с одного рулона настилают на все секции секционного настила от начала до конца, исключается разрезание куска на полотна отдельных раскладок, при этом уменьшаются потери материалов из-за отсутствия припусков на концы.Секцией настила называют отдельную зарисовку раскладки или ее часть, которую можно отрезать от общего настила по поперечной прямой линии. По линии разреза секции на настилочном столе устанавливают передвижную секционную линейку для отрезания полотна. Настилы с разной высотой секции называют ступенчатыми. На предприятиях используют механизированное и ручное настилание материалов. Сущность ручного настилания состоит в том, что рабочие разматывают рулон материала, находящийся у одной из торцевых сторон настилочного стола. Перемещаясь вдоль стола, рабочие протягивают полотно, сматываемое с рулона. Конец полотна закрепляют прижимной линейкой. Далее, возвратившись к рулону, один рабочий выравнивает кромку материала по предыдущему полотну, а другой разравнивает поверхность полотна. Затем полотно отрезают и зажимают линейками (типов КЛ-2, ЛП-1300, ЛП-1600). Желательно, чтобы стол имел устройство для размотки рулона материала, которое должно быть размещено или на уровне стола, или ниже его на 100... 150 мм. Это устройство позволяет уменьшить растяжение материала при его протягивании по поверхности стола. Для облегчения условий ручного настилания применяют различные устройства: кронштейны, на которые подвешиваются рулоны материала за вставленные в них оси (скалки), элеваторную стойку для рулонов материала, накопители. Механизированное настилание является более технологичным. Оно предупреждает неравномерность натяжения материала в процессе настилания, вызывающую релаксацию раскроенных деталей и приводящую к их несоответствию лекалам-эталонам. Кроме того, механизированное настилание материала повышает производительность, облегчает труд. В промышленности используют два типа оборудования для механизированного настилания пальтовых и костюмных тканей. В оборудовании одного типа предусмотрено настилание ткани из рулона. Это комплексы МНК-1, МНК-2 для механизированного настилания материала комбинированным способом на длинных настилочных столах со ступенчатым размещением настила (рис 7.10) и полуавтоматический настилочный комплекс (ПНК) для настилания полотен последовательным способом. В оборудовании другого типа производится настилание предварительно отрезанных от рулона полотен длиной, равной длине настила. Для этой цели служат две машины — измерительно зеркальная и настилочная. Первая служит для нарезания материала на полотна, включенные в одну раскройную карту, а вторая — для настилания этих полотен.  Рис. 7.10. Внешний вид комплекса МНК-1 для настилания материалов |