Технология швейного производства_Амирова. Технология швейного производства

Скачать 7.03 Mb. Скачать 7.03 Mb.

|

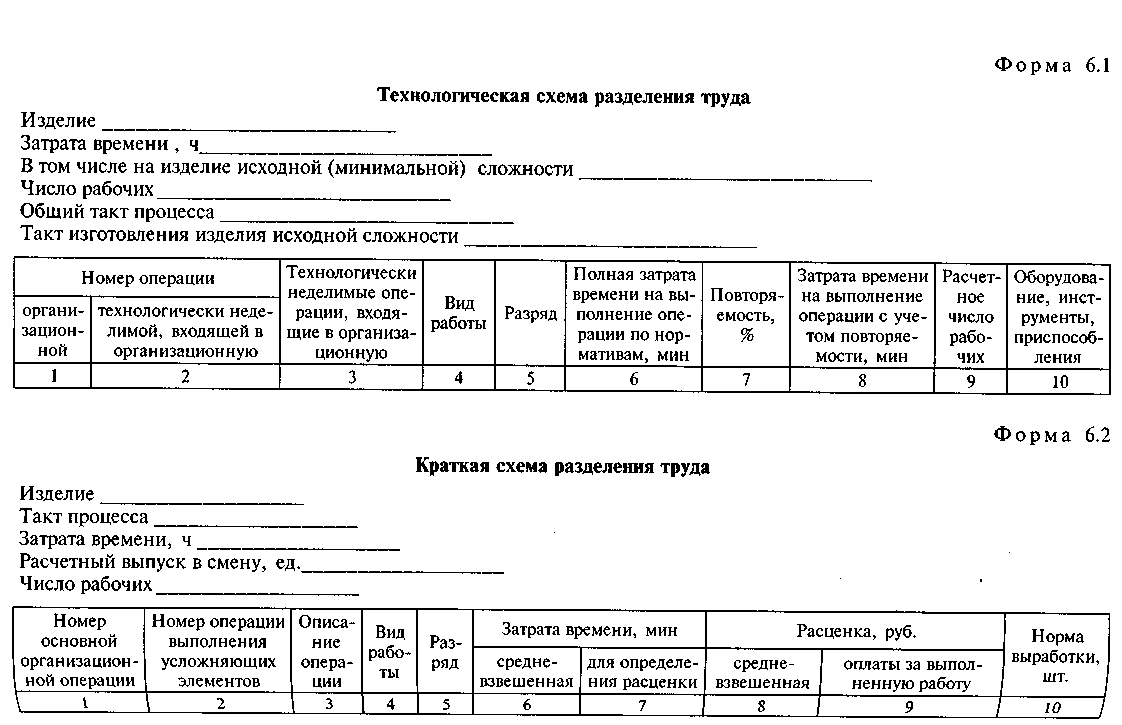

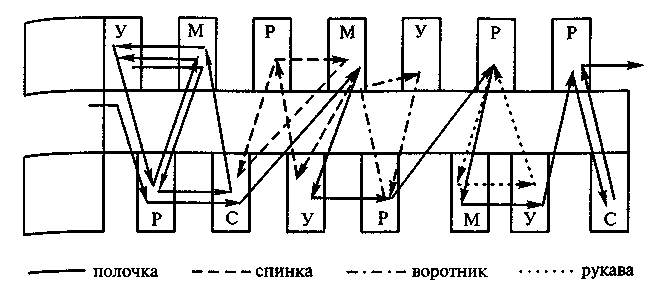

6.4. РАСЧЕТ ОСНОВНОГО ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССАПараметрами технологического процесса изготовления изделий бригадным методом считают такт потока, мощность (выраженную выпуском продукции за определенный отрезок времени), число рабочих, занятых на потоке, число рабочих мест, площадь, занятую потоком. В общем виде организация технологического процесса заключается в делении этого процесса на технологически неделимые операции и на операции производственно-организационные одинаковой трудоемкости для равномерной загрузки исполнителей в соответствии с условиями согласования. Расчетный такт процесса определяют по формуле где Т — затрата времени, необходимая для изготовления одного условного изделия (трудоемкость); N—- заданное число рабочих в процессе; R — продолжительность смены, мин (480 мин); Мсмзаданный выпуск изделий в смену, шт. где Tmin затрата времени на изготовление изделия минимальной сложности. Численность рабочих в процессе определяют по формуле Численность рабочих в процессе может быть определена и по площади S, занятой процессом: Мощность процесса выражают выпуском изделий в смену и определяют по где он — норматив площади на одного рабочего, м2 Число рабочих мест в процессе всегда больше численности рабочих, что объясняется наличием запасных мест и мест, занимающих большую площадь (например, прессов). Число рабочих мест и другие характеристики процесса определяют так же, как и при расчете потоков (см. главу 5). В связи с тем, что технологически неделимые операции значительно отличаются друг от друга по продолжительности и выполняются с применением различного оборудования, скомплектовать их в организационные операции с равной или кратной такту продолжительностью времени невозможно. При комплектовании организационных операций допускаются отклонения от такта в пределах ±5...±10 %. Эти отклонения носят название условий согласования. Расчетную затрату времени на выполнение организационной операции определяют по формуле где 0,95... 1,05 и 0,95... 1,1 — коэффициенты, определяющие допустимые отклонения расчетной затраты времени на операцию от такта; к — численность рабочих, занятых выполнением одной организационной операции. Операции, продолжительность выполнения которых равна двум или нескольким тактам, называются кратными. Согласование времени операций с тактом процесса производят путем объединения нескольких технологически неделимых операций в организационную. Для обеспечения высоких технико экономических показателей процесса и выпуска высококачественной продукции при комплектовании операций следует выполнять приведенные ниже требования. 1. Соблюдать соответствие последовательности технологических операций технологической схеме обработки изделия. При комплектовании могут быть допущены следующие отклонения: а) изменение последовательности обработки выполнения технологически неделимых операций без возвратов (например, разутюживание плечевых швов можно выполнять после втачивания нижнего воротника в горловину, что предотвратит ее растяжение) б) возвраты изделий на отдельные рабочие места для загрузки оборудования. 2. Объединять технологически неделимые операции с одинаковыми разрядами и для одного и того же вида работ, чтобы наиболее полно использовать квалификацию рабочих и мощность оборудования. При этом допускается объединять: а) технологически неделимые операции смежных или разных разрядов, если время на выполнение операции низшего разряда составляет не более 25 % времени всей организационной операции; б) машинные технологически неделимые операции с ручными, выполняемыми без иглы с одним и тем же узлом без дополнительного рабочего места. Например, «стачивание боковых срезов» объединяют с операцией «удаление нитки сметывания срезов», «выметывание клапана» с «вывертыванием клапана на лицевую сторону»; в) технологически неделимые прессовые операции с ручными, выполняемыми без иглы, или с утюжильными, которые могут быть осуществлены во время работы пресса; г) технологически неделимые операции, выполняемые на различных специальных машинах; д) технологически неделимые операции в одну организационную по технологической целесообразности, в связи с чем иногда целесообразно объединение в одну организационную операцию даже разных по виду работ и разрядам технологически неделимых операций, чтобы сосредоточить обработку детали или узла на минимально возможном числе организационных операций потока (например, можно все ручные и машинные операции изготовления прорезного кармана объединить в одну организационную; уточнение линий обтачивания уголков лацканов и бортов объединить с операцией «обтачивание бортов»; удаление ниток временного соединения деталей объединить со стачиванием срезов или с разутюживанием швов). Объединение операций по технологической целесообразности обеспечивает высокое качество обработки узла и позволяет максимально использовать оборудование с одними и теми же режимами работы. Ритмичность работы процесса нарушается, если смежные организационные операции имеют максимально допустимые отклонения от такта, противоположные по знаку (например, если время выполнения организационной операции 3 больше времени такта процесса на 10 %, а операции 4 — меньше такта процесса на 10%). В процессе согласования следует провести те же мероприятия, что и при согласовании времени операций при расчете потоков (См. главу 5). Согласование времени операций по изделию выполняют с выделением усложняющих элементов. При этом сначала согласуют время выполнения операции изделия исходной сложности для каждого рабочего. Затем в соответствии с видом работы основных операций и технологической целесообразностью комплектуют операции усложняющих элементов как добавление к основным операциям в пределах общего такта. Операции выполнения усложняющих элементов могут входить не во все организационные операции. Необходимость обособления усложняющих элементов вызвана тем, что оплата их выполнения устанавливается только в том случае, если они есть в изделии. Комплектование организационных операций из технологически неделимых операций начинают с машинных операций обработки одной детали или одного узла, затем переходят к технологически целесообразным ручным операциям по обработке этой же детали или этого же узла. Для операций, которые рабочий выполняет на двух рабочих местах, следует предусмотреть дополнительное время на переход от одного рабочего места к другому, а для операций, где выполняют отделочные строчки, — время на смену ниток. 6.5. ТЕХНОЛОГИЧЕСКАЯ СХЕМА РАЗДЕЛЕНИЯ ТРУДАДля процессов, рассчитанных на условное изделие с выделением усложняющих элементов, технологическую схему составляют в два этапа. На первом этапе технологическую схему составляют по форме 6.1. В технологическую схему кроме операций по обработке изделий включают установочные операции по контролю наиболее ответственных узлов одежды, операции запуска и работы, выполняемые бригадиром. Организационные операции нумеруют по порядку их выполнения, при этом сначала выделяют операции, скомплектованные из технологически неделимых операций изготовления изделия Исходной (минимальной) сложности, а затем операции, скомплектованные из технологически неделимых операций выполнения усложняющих элементов, которым присваивается тот же номер, но с индексом «У», или номера присваивают, начиная с числа, соответствующего порядковому номеру за последней организационной операцией по изделию исходной (минимальной) сложности.   Рис. 6.1. Движение деталей в технологическом процессе Если повторяемость усложняющих элементов в изделии составляет 70...80%, то его относят к изделиям исходной (минимальной) сложности. На втором этапе составляют краткую схему разделения труда с расчетом нормы выработки и расценки (форма 6.2). Расценка организационной операции состоит из средневзвешенной расценки операций изготовления изделия исходной (минимальной) сложности и полной расценки операций выполнения усложняющих элементов, учитываемой только при наличии этих элементов в заказанном изделии. Анализ комплектования операций выполняют расчетным и графическим методами так же, как и при расчете потоков (см. главу 5). Расчетным путем определяют коэффициент согласования. Коэффициент согласования определяется по формуле где Т — затраты времени на изготовление изделия, мин; k — фактическое число рабочих; т — такт потока, мин. Графическим путем показывают загруженность операций потока и движение деталей. Загруженность операций потока определяют с помощью графика синхронности операций (синхронного графика). Вместо синхронного графика можно построить диаграмму синхронности выполнения операций процесса, в которой наряду с загруженностью операций процесса относительно такта будет видно ее содержание по специализации работ. По технологической схеме составляют сводку рабочей силы, оборудования и рабочих мест процесса. 6.6. РАСЧЕТ ПЛОЩАДЕЙПлощади раскройного участка, швейного цеха и участка окончательной влажно-тепловой обработки рассчитывают, исходя из числа рабочих в смену, работающих в этом цехе и на этом участке, и санитарной нормы площади на одного рабочего: 12 м2 для раскройного участка, 7м2 для швейного цеха, 9 м2 для участка окончательной влажно-тепловой обработки. Площадь приемного салона определяют, исходя из площади занятой оборудованием, а также предусмотренной для заказчиков и работающих. Одним из элементов оборудования салона являются примерочные кабины, число которых зависит от пропускной способности салона проектируемого предприятия. Пример ее расчета дан в табл. 6.12. Число кабин определяют, исходя из того, что одной кабиной в час могут воспользоваться четыре заказчика при условии их неодновременного прихода. Число кабин равно числу заказчиков в час, пользующихся кабинами, умноженному на коэффициент неравномерности прихода заказчиков (К= 1,5), т.е. 17,9- 1,5/4 = 6,7, т.е. 7. Число кабин можно определить по числу закройщиков, одновременно работающих в салоне. При этом учитывается, что закройщики работают в салоне по графику (один день на раскрое, один день в салоне на приеме заказов). Например, при расчете число закройщиков получилось равным 12. В салоне могут одновременно Таблица 6.12 Пример расчета пропускной способности салона

работать 6 человек. Число кабин принимают равным 6 + 1 (одна запасная). Площадь приемного салона определяют, исходя из площади, занятой оборудованием. Пример расчета площади салона дан в табл. 6.13. Площадь салона рассчитывается с учетом площади, занимаемой оборудованием, и коэффициента ее использования. Для ателье первого разряда К= 0,25. Для расчета принята полуторасменная работа салона (т.е. с 8 до 20 ч). Таблица 6.13 Пример расчета площади оборудования салона

Площадь склада готовой продукции и изделий, подготовленных к примерке, м2, рассчитывают по формуле

где М — выпуск изделий в смену; Ми М2 — число изделий, подготовленных соответственно к первой и повторной примеркам умноженное на 2 (выпуск в день); t— время хранения изделия на складе, 9 ч; Sa.y— площадь, занимаемая единицей оборудования (размеры двухъярусной автоматической установки 6,7x0,76 м) Ма.у — число изделий, размещающихся на одной установке (900 изделий платьево-блузочного ассортимента, 450 изделий пальтово костюмного ассортимента); К — коэффициент использования площади оборудования (0,4...0,45). Площадь комнаты механика 15... 18 м2. Площадь гардероба определяется из расчета 0,25 м2 на одного раздевающегося. Число раздевающихся берется с учетом работающих в две смены. Площадь туалетов берется из расчета один унитаз на 20...30 работающих и один умывальник на шесть унитазов, но не менее одного на туалет и одного крана на 30 человек. На одном этаже рекомендуемая площадь мужского и женского туалетов с коридором равна 7,5 м2. Площадь туалета с одним унитазом 4,5 м2. Площадь коридора определяется из расчета 8 м2 на одного работающего. 6.7. ХАРАКТЕРИСТИКА ГРУЗОПОТОКА Для рационального размещения оборудования и рабочих мест в технологическом процессе определяют направление движения полуфабрикатов, подготовленных к примерке, и готовых изделий, устанавливают длину оборудования и расстояние между ними. Запуск полуфабрикатов и выпуск продукции целесообразно проектировать в разных концах цеха. Для планировки применяют поперечное, продольное или диагональное расположение рабочих мест в процессе. При поперечном расположении рабочие места находятся перпендикулярно между столью, при диагональном — под углом 45 или 60° к линии движения полуфабриката. Наиболее целесообразным является поперечное расположение рабочих мест. Размеры рабочих столов берутся по нормативам (см. главу 5). Между утюжильными столами и столами для ручных операций, выполняемых стоя, расстояние должно быть не менее 0,5 М, между столами для машинных и ручных операций, выполняемых сидя, 0,75 м. Рабочие места должны быть удобными для размещения полуфабриката и выполнения работы. Полуфабрикат между секциями должен передаваться на тележках (кронштейнах) в сложенном или подвешенном виде. Для бесперебойной работы бригады в случае невыхода рабочих необходимы запасные рабочие (например, 5... 10 % числа рабочих в бригадах большой мощности). По схеме разделения труда с добавлением запасных рабочих мест определяют общее число рабочих мест для определенных видов работ и определенного оборудования с учетом того, что рабочему порой требуется несколько рабочих мест, например при работе на специальном оборудовании. Рабочие места в процессе размещают так, чтобы были соблюдены следующие требования: передача деталей или полуфабриката от одного исполнителя к другому должна быть прямолинейной или зигзагообразной; рабочий должен брать полуфабрикат левой рукой; рабочие места запуска изделий должны быть размещены недалеко от места подачи кроя, а места выхода изделий — от места сдачи продукции; для изготовления утепляющих прокладок и окончательной влажно-тепловой обработки следует выделить обособленные участки (помещения) в целях улучшения санитарно-гигиенических условий работы основного контингента работающих; для наиболее полного использования специального оборудования специальные машины рекомендуется размещать так, чтобы на них можно было выполнять обработку изделий со всех процессов; расстояние от торцов оборудования до стен должно быть 2... 2,5 м, от оборудования до боковой стены — 1... 1,2 м, между смежным оборудованием — не менее 1,5 м. Центральный проход цеха должен иметь ширину не менее 2 м. От колонн рабочие места располагают на расстоянии не менее чем 0,4 м. Расстояния между столами соседних рабочих мест, необходимые для удобства рабочего при выполнении операций, различные: утюжильных и ручных, выполняемых стоя, 0,5 м; машинных и ручных, выполняемых стоя, если изделие расположено на столе, 0,55 м; ручных, выполняемых сидя, если изделие расположено на коленях, 0,75 м. Расстояние между прессами зависит от расположения рабочей зоны прессов. При нахождении рабочего между прессами это расстояние равно 0,7...0,8 м; при нахождении рабочего между другим оборудованием и прессом 0,4... 0,5 м; между прессом и соседним рабочим местом 0,8 м. Рабочие места и оборудование размещают с учетом расстановки запасных машинных мест и соблюдением шага рабочих мест. Шаг рабочего места, м, рекомендуется принимать: при изготовлении пальто 1,3, при изготовлении костюмов 1,2, при изготовлении изделий платьево-блузочного ассортимента 1,15. Формы столов запуска могут быть различными. Помещения на Проектируемом предприятии целесообразно располагать по аналогии с типовыми проектами. | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||