Технология швейного производства_Амирова. Технология швейного производства

Скачать 7.03 Mb. Скачать 7.03 Mb.

|

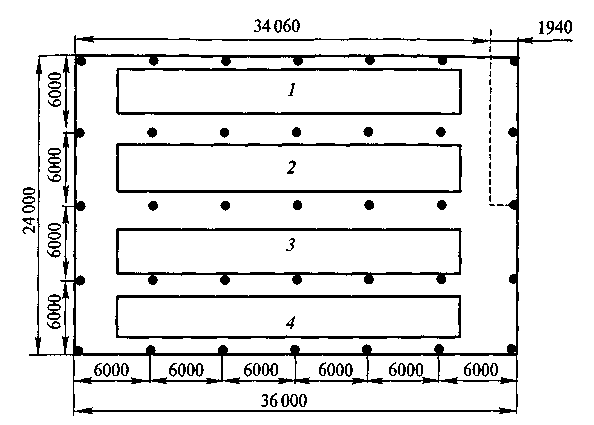

5.9. РАСЧЕТ ДОПОЛНИТЕЛЬНЫХ ПОТОКОВВ типовых проектах новых швейных предприятий рекомендуется создавать цехи шириной 18, 24 или 36 м. Длина цеха должна быть кратна шагу колонн. Сетка колонн для одноэтажных зданий 24x6, 6x18, 18x2, 6x12 и 12x12; для многоэтажных 6x6 и 6x9. При размещении в цехе основного потока определяют площадь цеха, которую он займет. Если в цехе останется достаточно свободного места, можно дополнительно расположить там еще один или даже несколько потоков. В примере 5.1 рассчитана площадь, необходимая для размещения заготовительной и монтажной секций потока по изготовлению сорочек из хлопчатобумажной ткани для мальчиков школьного возраста (отделочная секция вынесена в специализированный участок для нескольких потоков). Она равна 204,1 м2. Продолжим рассматривать этот пример. Предположим, что мы имеем типовой цех с размерами 36 х 24 м и шагом колонн 6x6. Определим длину производственной площади, которую займут заготовительная и монтажная секции основного потока. При ширине 6 м длина будет равна 204,1/6 = 34,02 м. При длине цеха 36 м основной проток разместится в одном пролете. Схему размещения основного потока на плане цеха выполним в масштабе (без планировки рабочих мест). На плане цеха (рис. 5.28) разместим основной поток (поток 1). Очевидно, что кроме него в цехе можно разместить еще несколько дополнительных потоков (потоки 2... 4).  Рис. 5.28. Предварительное размещение потоков в цехе При расчете дополнительных потоков, прежде всего, определяют ассортимент изделий, которые будут изготовляться на них. Ассортимент подбирают в соответствии со специализацией цеха. Рассчитывают дополнительные потоки по укрупненным показателям: затрате времени на изготовление изделия, такту потока, выпуску изделий в смену, числу рабочих. Исходными данными для расчета числа рабочих служит площадь цеха, оставшаяся после размещения основного потока; для расчета такта потока и выпуска изделий в смену — затрата времени на изготовление изделия. Оставшуюся площадь цеха определяют вычитанием площади основного потока из общей площади цеха. Затрату времени на изготовление выбранного изделия берут из среднеотраслевых нормативов затрат времени, из типовой технической документации или по данным передовых действующих предприятий. Продолжение примера 5.1. Рассчитаем дополнительные потоки. Исходя из специализации цеха ассортимент изделий для дополнительных потоков берем такой же, как на основном потоке — сорочки из хлопчатобумажной ткани для мальчиков. Предположим, что повысился спрос на сорочки для мальчиков школьного возраста, тогда один из дополнительных потоков (поток 2) можно спроектировать аналогичным основному с такими же технико-экономическими показателями. На оставшейся площади разместим одинаковые потоки 3 и 4 дляизготовления детских сорочек из хлопчатобумажной ткани не для мальчиков школьного возраста, а для другой возрастной группы (например, для мальчиков младшего школьного возраста). Определим площадь S2, оставшуюся в цехе после размещения потоков 1 и 2: где SЦ — площадь цеха; S 1 — площадь, занимаемая одинаковыми потока ми 1 и 2. Определим расчетное число рабочих на дополнительных потоках 3 и 4:   На каждом из этих потоков расчетное число рабочих 42,15. Определим такт потоков по изготовлению сорочек для мальчиков младшего школьного возраста, зная трудоемкость изготовления сорочек (Т= 1067 с, без отделки) и расчетное число рабочих: Определим выпуск изделий на потоках в смену: Предварительный расчет потоков в цехе представляют в табличной форме (табл. 5.16). Таблица 5.16 Предварительный расчет потоков в цехе

Примечания.1 Принятый тип потока агрегатно-групповой. 2. Отделочная секция всех потоков выделена в централизованный цех отделки- В соответствии с расчетом основного потока 1 и дополнительных потоков 2... 4 остается участок размерами 1,98 х 6 х 2 м. Он может быть использован для основного потока, если необходимо увеличить его мощность, на нем можно разместить крой перед запуском на потоки или изделия перед сдачей в отделочный цех. 5.10. РАСЧЕТ ОБЪЕМА НЕЗАВЕРШЕННОГО ПРОИЗВОДСТВАНезавершенным производством называются предметы труда, находящиеся на разных стадиях технологической обработки в цехах предприятия и еще не ставшие готовой продукцией. Все то, что находится в производстве, — ткань у настилочных столов, крой, обработанные, но не подвергшиеся отделке изделия, — все это принято называть незавершенным производством, которое измеряется числом изделий, находящихся в производстве на разных стадиях. Наличие незавершенного производства является необходимым условием бесперебойного выпуска продукции. Оно должно быть оптимальным, так как увеличение объема незавершенного производства влечет за собой увеличение продолжительности производственного цикла и сроков оборачиваемости оборотных средств («замораживанию» финансовых и материальных средств). При размещении рабочих мест на потоке (см. подразд. 5.8) предусматривается место для хранения кроя, полуфабрикатов (при съемных и несъемных потоках), готовых изделий, не подвергшихся отделке (если отделочная секция выделена в отдельный цех). Производственные площади для хранения объектов незавершенного производства зависят от его объема. Определение объема незавершенного производства является важным этапом в проектировании потока. Объем незавершенного производства ОНПрассчитывают отдельно для раскроя и для пошива изделий. На подготовительно-раскройном участке объем незавершенного производства устанавливают в зависимости от вида организации работы (применяемого оборудования) и потребности производства (количества кроя для одного или нескольких потоков, цехов). В швейном цехе объем незавершенного производства устанавливают из расчета бесперебойной работы потока в течение 2... 3 ч. Этот объем зависит от многих факторов: объема производства, вида изделия, продолжительности производственного цикла, типа потока. Рассмотрим, из чего складывается объем незавершенного производства швейного цеха на потоках разных типов. Для не конвейерных и несекционных потоков в общем случая можно сказать, что где Зкp — запас кроя на запуске; Орм — объем незавершенного производства на рабочих местах, определяемый в зависимости от числа рабочих N и межоперационного запаса 3: Орм= 3N; Зк - запас полуфабриката на операциях контроля качества продукции. На секционных потоках объем незавершенного производства рассчитывают как сумму Он.пдля каждой секции с учетом меж секционного запаса. В заготовительной секции где Ор.м.з — объем незавершенного производства в заготовительной секции. В монтажной секции Где Ор.м.м – объем не завершенного производства на рабочих местах в монтажной секции; Зм.с1 – число полуфабрикатов между заготовительной и монтажной секциями. При расчете следует учитывать запас полуфабрикатов на кратных операциях В отделочной секции где Ор м 0 — объем незавершенного производства на рабочих местах в отделочной секции; Змс2 — число полуфабрикатов между монтажной и отделочной секциями. При пачковом запуске на секционных потоках объем незавершенного производства определяется числом пачек, находящихся в обработке у групп рабочих, и транспортной партией. В табл. 5.6 приведены размеры транспортных партий по видам изделий для каждой секции. В заготовительной секции отдельные детали обрабатываются параллельно, поэтому расчет объема незавершенного производства на рабочих местах данной секции производится по наиболее трудоемкой детали или по численности наиболее большой группы рабочих. В других секциях этого потока объем незавершенного производства определяется из расчета одной пачки на одного рабочего или на одну операцию. На конвейерных потоках объем незавершенного производства определяется по формуле Где Ол.к – объем не завершенного производства на транспортирующей ленте конвейера, определяемый по формуле При работе со смещением полуфабрикатов объем не завершенного производства определяют по формуле Где Ор.м.см – объем не завершенного производства на рабочих местах со смещением полуфабрикатов где NCM— число рабочих, работающих со смещением полуфабрикатов; В — число единиц полуфабриката (В =2 при штучном питании потока). Объем незавершенного производства зависит от продолжительности производственного цикла. Продолжительностью производственного цикла называется интервал времени от момента запуска исходных материалов в производство до момента выпуска готовой продукции, выработанной из этих исходных материалов. Продолжительность производственного цикла где Tтех — время выполнения технологических операции; Tтр — время транспортирования предметов труда; Тконт — время выполнения контрольных операций; Тп— время межоперационного и междусменного хранения предметов труда; Тм.с — время хранения предметов труда в межцеховых складах. Время выполнения технологических операций определяется по слагаемым, соответствующим частям технологического процесса. Для швейного производства где Tподг — время выполнения операций по подготовке материалов к раскрою (вырубке); Тр — время выполнения операций раскроя (вырубки) материалов (деталей); Тп— время выполнения операций пошива (сборки) изделий; Тотд— время выполнения операций отделки изделий. Продолжительность производственного цикла можно определить в единицах как активного Tиа, так и календарного Tц.к времени. Применительно к швейным потокам Tц.а и Tц.к определяются следующим образом: где Он.п—- объем незавершенного производства на транспортирующей ленте конвейера, определяемый по формуле где Он.п — объем незавершенного производства на рабочих местах потока, ед.; Тсм— продолжительность смены, ч; М — выпуск изделий с потока в смену, ед.; т — такт потока, ч;   где K1 — коэффициент, учитывающий отношение числа часов в сутках к числу часов работы потока в день; К2 — коэффициент учитывающий отношение числа календарных дней в году к числу рабочих дней по балансу рабочего времени Kик: где Кс — коэффициент сменности работы потока. 5.11. ПОДБОР МОДЕЛЕЙ И ТЕХНОЛОГИЧЕСКАЯ ПОСЛЕДОВАТЕЛЬНОСТЬ ОБРАБОТКИ ШВЕЙНЫХ ИЗДЕЛИЙ ДЛЯ МНОГОМОДЕЛЬНЫХ ПОТОКОВВ подразд. 5.5 рассматривался вопрос о выборе моделей для потока. Вспомним несколько основополагающих моментов, свойственных много модельным потокам. Много модельными называются потоки, изготовляющие одновременно несколько технологически сходных между собой моделей одного вида изделий. Эта разновидность потоков наиболее широко применяется в условиях серийного производства. Модели выбираются в соответствии с направлением моды и основываются прежде всего на технологической однородности. Главными признаками, определяющими технологическую однородность подбираемых моделей, являются: состав применяемого оборудования и приспособлений малой механизации; состав и число операций в технологической последовательности изготовления моделей; последовательность выполнения операций; сходство физико-механических свойств используемых материалов (при возможности — близкое цветовое оформление материалов). В результате анализа выбираются базовые модели, являющиеся типовыми представителями группировок изделий, обладающие их основными конструктивными и технологическими признаками и характеризующиеся средней мощностью и трудоемкостью изготовления. В подразд. 5.1 было подробно рассмотрено составление технологической последовательности изготовления изделия. При составлении технологической последовательности много модельных потоков для каждой модели все технологически неделимые операции делятся на подготовительные, монтажные и отделочные. Для каждой модели составляют укрупненную схему обработки изготовляемого изделия по узлам (см. рис. 5.1, 5.2). Эти схемы позволяют определить число одинаковых сборочных узлов при обработке изделий разных моделей, что будет учтено при расположении рабочих мест в потоке. Форма составления технологической последовательности обработки изделий для много модельных потоков приведена в табл. 5.1. Графы процессов (графическое изображение технологической последовательности обработки изделия) также составляются для каждой модели. Основной сборочной единицей для всех моделей изготовляемых изделий является какая-то определенная деталь (например, перед), даже если в матрицах выбора основной сборочной единицы (см. подразд. 6.1) для каждой модели имеются разногласия (например, и спинка и перед в одной из моделей имеют равную сумму связей). Сравнивая графы процессов каждой из моделей, отмечают сходство и различие в технологической последовательности обработки изделий этих моделей. Это помогает выбрать вариант совместного изготовления изделий этих моделей на одном потоке, т.е. порядок запуска моделей на поток. В подразд. 5.3 подробно рассмотрены виды запуска моделей на много модельных потоках — цикличном, последовательном и комбинированном. Для определения очередности при запуске моделей производится оценка их технологической однородности путем попарного сравнивания моделей, расчета коэффициента технологической однородности и составления матрицы этих коэффициентов. С помощью матрицы коэффициентов технологической однородности и определяется оптимальная очередность запуска моделей. Коэффициент однородности (для пары моделей) рассчитывают по формуле где 2 — число сравниваемых моделей; Nт.од— число однородных технологически неделимых операций сравниваемых моделей; Пример 5.5. Рассчитать коэффициенты однородности для пяти моделей (А, Б, В, Г, Д) мужских демисезонных пальто. Составим схему попарного сравнения этих моделей: А—Б, А—В, А— Г- А-Д, Б-В, Б-Г, Б-Д, В-Г, В-Д, Г-Д. Рассмотрим технологические последовательности обработки изделий моделей пары А—Б. Модель А содержит 275 технологически неделимых операций, модель Б — 305. При сравнении технологических последовательностей выявлено 180 однородных технологически неделимых операций. Коэффициент однородности  Таблица 5.17. Таблица 5.17.Коэффициенты технологической однородности мужских демисезонные пальто пяти моделей

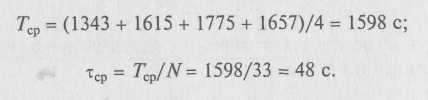

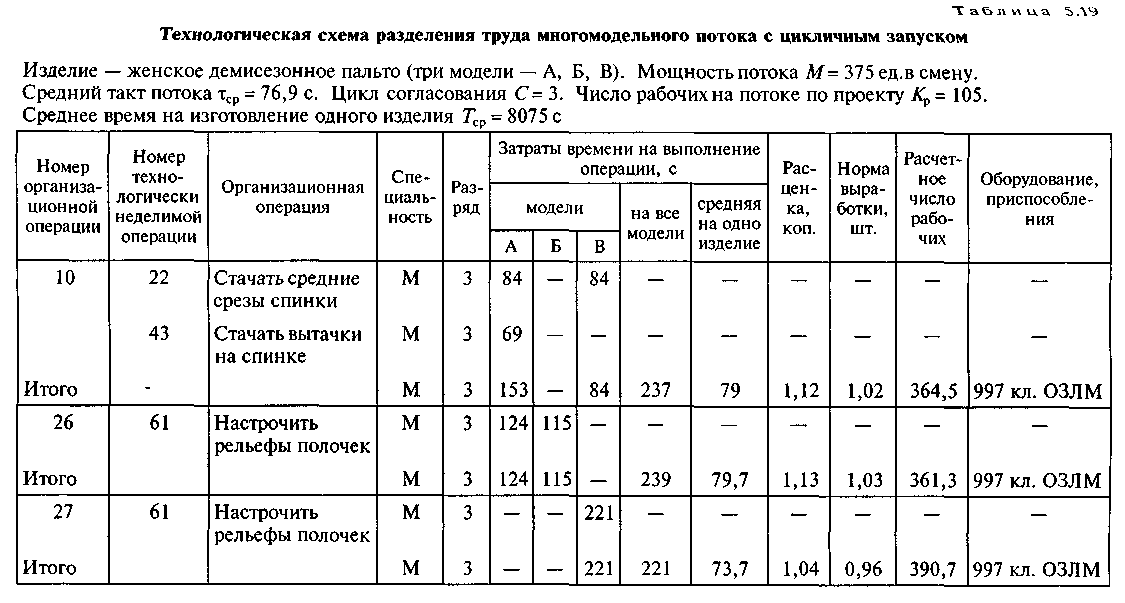

Аналогично рассчитаем коэффициенты однородности всех сравниваемых пар и составим матрицу коэффициентов однородности (табл. 5.17). Порядок запуска определяют по наибольшим коэффициентам однородности в порядке их убывания. При анализе табл. 5.17 видим, что наибольший коэффициент у пары Б —В (0,809). Значит, первыми моделями при запуске будут Б и В. Далее сравниваем модель В с моделями А, Г и Д. Наибольший коэффициент однородности будет К= 0,64 (пара В —Г), значит, третьей моделью при запуске будет модель Г. Сопоставив коэффициенты пар А—Г (0,573), Г—Д (0,628) и А—Д (0,632), видим, что порядок запуска будет Б —В-Г-Д-А. Упорядочение запуска моделей на поток поможет уменьшить затраты времени в период запуска, установить, изделие какой модели будет в наибольшей степени не соответствовать технологической последовательности обработки изделий на общем потоке и принять соответствующие меры — дополнить поток оборудованием, оргтех оснасткой, подготовить исполнителей и т. п. Чем выше коэффициент технологической однородности моделей, тем меньше потери организационного времени при запуске моделей. 5.12. ПРЕДВАРИТЕЛЬНЫЙ РАСЧЕТ МНОГОМОДЕЛЬНЫХ ПОТОКОВДля предварительного расчета много модельных потоков необходимы те же исходные данные, что и для одно модельного потока, — ассортимент изготовляемых изделий, трудоемкость изготовления изделий и мощность потока для каждой модели. Особенностью предварительного расчета много модельного потока является то, что порядок расчета его основных параметров определяется организационной формой потока и зависит от ритма его работы, вида запуска моделей на поток (последовательного, цикличного, комбинированного). Для много модельного потока со свободным ритмом работы выбирают последовательный вид запуска, если трудоемкости изготовления разных моделей имеют небольшие различия, не превышающие 15 % на потоках малой мощности, 7 % на потоках средой мощности и 3 % на потоках большой мощности. Число модели, как правило, не более шести; выпуск изделий каждой модели может быть любым. При смене моделей на потоке перестройку процесса не производят, иногда переоборудуют одно два рабочих места. Материалы, из которых изготовляют модели, должны иметь не большие различия по свойствам, но если они различны по цветовой гамме, то при смене моделей допустимы регулирование оборудования и смена ниток. Если различие в трудоемкостях изготовления моделей составляет 5...7%, то рассчитывают основные параметры потока для усредненной (базовой) модели со средней трудоемкостью где п — число запускаемых моделей; Такт потока определяют по формуле где N — число рабочих на потоке. Если различие в трудоемкости изготовления моделей составит 10... 15 %, то расчет основных параметров ведут для каждой модели отдельно. Для много модельного потока выбирают цикличный пуск, если отклонение трудоемкости изготовления модели различной сложности составляет 15...20%, используемые при этом Материалы имеют одинаковые свойства, близки по расцветке, Методам обработки, требуют использования одинакового оборудования. Добавление оборудования, его переналадка, смена ниток внутри цикла не допускаются. Из-за таких жестких условий Цикличный запуск применяют редко. Его целесообразно использовать, прежде всего, на конвейерных потоках с регламентированным ритмом. Расчет основных параметров производят для условной модели со средней трудоемкостью, которая устанавливается как средняя величина с учетом соотношения выпуска каждой модели в общем Спуске по формуле  где Т— трудоемкость изготовления изделия каждой модели; M - выпуск в смену по моделям; Комбинированный запуск применяют при необходимости одновременного изготовления большого числа моделей, различающихся способами обработки отдельных узлов и трудоемкостью. Возможность изготовления большого числа моделей на одном потоке достигается путем подбора всех моделей в группы. Группы моделей запускаются на поток последовательно. Внутри групп модели запускаются на поток циклично. При смене групп моделей в составе организационных операций не должно быть резкого изменения. Для каждой группы определяют средневзвешенную трудоемкость и такт, так же как на потоках с цикличным запускам. Рассмотрим примеры расчета параметров потока с последовательным и цикличным запусками. Пример 5.6. Расчет параметров много модельного потока по изготовлению женских пальто. Исходные данные: ассортимент — женские пальто трех моделей, число рабочих 79, продолжительность смены 8 ч. После составления технической документации были получены трудоемкости изготовления каждой модели. Для модели 1 это 4,4 ч, для модели 2 — 4,11 ч, для модели 3 — 4,15 ч. Для этих моделей разница в трудоемкости изготовления меньше 15 %, поэтому для них выбран последовательный вид запуска. Расчет параметров производится по средне расчетным данным. Средняя трудоемкость Выпуск в смену Такт потока Пример 5.7. Расчет параметров много модельного потока по изготовлению детских платьев. Исходные данные: ассортимент — четыре модели, выпуск каждой одинаков, число рабочих 33, затрата времени на модель 1 — 1343 с, 2 - 1615 с, 3 - 1775 с, 4- 1657 с. Продолжительность смены R = 8 ч. Так как отклонения в трудоемкостях изготовления изделий разных моделей составляют более 15%, выбираем цикличный запуск. Ввиду того, что число изделий разных моделей одинаково, расчет параметров можно вести по средним, а не по средне взвешенным данным.  Выпуск в смену на потоке по 150 ед. каждой модели. 5.13. ТЕХНОЛОГИЧЕСКАЯ СХЕМА МНОГОМОДЕЛЬНОГО ПОТОКА И ЕЕ АНАЛИЗКомплектование организационных операций, а следовательно, и проектирование организации рабочего места и его оснащения для много модельных потоков — более трудоемкий процесс, чем эти процедуры для одно модельного потока, что объясняется изготовлением одновременно нескольких изделий, различающихся модельными особенностями. Различия в обработке моделей, их трудоемкость, форма запуска моделей — все это необходимо учитывать при комплектовании организационных операций. Например, чтобы учесть различие в обработке моделей при последовательном запуске, можно или предусмотреть размещение на потоке дополнительного рабочего места со специальным оборудованием, или запланировать переход рабочего из монтажной секции в заготовительную (или наоборот), или использовать на потоке резервного рабочего. При цикличном запуске такие мероприятия недопустимы. Для потоков с последовательным запуском моделей (табл. 5.18) при значительных различиях в их обработке условия согласования рассчитывают как для одно модельного потока (см. подразд. 5.7), так как этот поток в каждый конкретный момент работает как одно модельный. Составление технологической схемы и последующие расчеты также производят для каждой модели. Если различия в обработке моделей незначительны, то технологическую схему составляют для базовой модели. При цикличном запуске моделей на конвейерный поток с регламентированным ритмом организационные операции комплект по двум условиям согласования расчетного времени организационной операции с тактом потока — основному и дополнительному. Таблица 5.18 Технологическая схема разделения труда много модельного потока с последовательным запуском Изделие — женское платье из шерстяной ткани (две модели — А, Б). Мощность потока М= 296 ед. в смену. Мощность по моделям Ан Б МА = 197, МБ = 98 ед. в смену. Затрата времени на изготовление изделий по моделям ТА = 3960 с, Т = 3744 с. Число рабочих в потоке по проекту Кр= 40

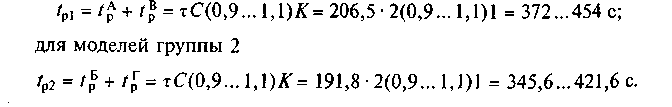

* Здесь и в табл. 5.19 расценки условные Основное условие для согласования расчетного времени организационной операции, общей для всех моделей, запускаемые в цикле (в дальнейшем организационную операцию, общую для всех моделей, запускаемых в цикле, будем называть цикловой операцией), где tp + ... + t'p— сумма расчетного времени организационной операции каждой из моделей, входящих в цикл, с; Дополнительное условие для согласования расчетного времени организационной операции каждой из моделей цикла внутри цикловой операции где to.p—- допустимое отклонение от такта расчетного времени организационной операции модели цикла внутри цикловой операции, с (в дальнейшем будем называть его допустимым отклонением цикловой операции). Допустимое отклонение цикловой операции можно определить по формуле где L— шаг рабочего места, м; 1 — шаг гнезда, м; t0.ф — отклонение фактической затраты времени на выполнение операций от такта, с. Допустимое отклонение цикловой операции может иметь четыре значения. При top = При t0p < При tор < 0 конвейер на потоке применять нельзя. При цикличном запуске моделей на конвейерные потоки свободного ритма рассчитывают только основное условие для согласования времени цикловой операции, поэтому цикловые операции комплектуют в пределах основного условия согласования на таких потоках возможно осуществление ряда цикловых операций, где обрабатывается даже одно изделие из всех запускаемых в цикле. При комбинированном запуске моделей условия согласования расчетного времени организационных операций с тактом внутри цикловых групп рассчитывают так же, как для потока с циклическим запуском. Рассмотрим примеры расчета некоторых параметров потока с разными видами запуска. Пример 5.8. Определить такт потока с последовательным видом запуска и условия согласования времени организационных операций с тактом, если выпуск потока в смену равен 210 изделиям, число всех деталей одинаково, затраты времени на изготовление изделия по моделям: TА= 1,05 ч, TБ=1,1ч, Tв= 1,05 ч. Определим условия согласования времени выполнения организационных операций со средним тактом потока (они одинаковы для всех моделей): Трудоемкости изготовления изделий близки по величине и числа пускаемых моделей равны, поэтому расчет параметров потока ведут по среднему такту потока Пример 5.9. Монтажная секция ритмичного конвейерного потока по изготовлению трех моделей (А, Б, В) работает с цикличным запуском. Определим условия согласования расчетного времени организационных операций с тактом потока (основное и дополнительное), если выпуск в смену 288 ед., такт потока равен 100 с, шаг рабочего места L = 1,3 м, шаг гнезда конвейера l = 0,6 м, отклонение фактической затраты времени на выполнение операций от такта потока lоф = 30 с. Определим дополнительное условие согласования Определим допустимое отклонение цикловой операции top Определим основное условие согласования Допустимое отклонение цикловой операции меньше такта (87 < 100), следовательно, комплектовать организационные операции цикла надо с учетом обработки всех трех моделей. Сумма затрат времени на выполнение организационных операций всех моделей цикла может находиться пределах 285...315 с (основное условие). Затрата времени на организационную операцию по каждой модели может находиться в пределах 187…13 с (дополнительное условие). Пример 5.10. Определить такт, число рабочих на потоке с комбинированным видом запуска по изготовлению изделий четырех моделей (А, В, Г) и условия согласования времени организационных операций с тактом потока. Выпуск потока в смену равен 126 изделиям, в том числе изделий моделей А, В МА = Мв= 35 шт.; изделий моделей Б, Г Мв = Мг= 28 шт. Затраты времени на изготовление изделий моделей ТА= 6,7 ч; Tб = Тв= 7,3 ч; Tг = 8 ч. В соответствии с выпуском и затратами времени на изготовление изделий моделей при цикличном запуске модели А и В целесообразно объединить в первую группу, модели Б и Г — во вторую. Определим затрату времени в среднем на изготовление одного изделия Определим средний такт потока Определим число рабочих на потоке Определим расчетные такты по группам моделей: Определим среднюю затрату времени на изготовление изделий первой и второй Определим условия согласования времени организационных операций потока с тактом при К- 1: для моделей группы 1  Время выполнения операций моделей группы 1 — 372...454 с, моделей группы 2 — 345,6...421,6 с. Технологические схемы разделения труда много модельных потоков с различными видами запусков также отличаются друг от друга. В табл. 5.18 приведена технологическая схема (с примером заполнения) много модельного потока с последовательным, а в табл. 5.19 — с цикличным запуском. Для много модельных потоков, так же как для одно модельные (см. подразд. 5.7), производят анализ технологической схемы разделения труда, т.е. рассчитывают коэффициент загруженности потока и строят графики согласования (синхронизации) операций и монтажные графики изготовления изделий по моделям рассчитывают технико-экономические показатели потока.  Для потоков с последовательным запуском моделей анализ технологической схемы разделения труда и расчет технико-экономических показателей выполняют для каждой модели. Для наглядности графики синхронности для разных моделей часто соединяют в один, показав загрузку для каждой модели разными линиями. Для потоков с цикличным запуском моделей анализ технологической схемы разделения труда и расчет технико-экономических показателей проводят для «средней» модели (по средней затрате времени на изготовление изделия и среднему такту потока). Иногда для наглядности обработки всех моделей и их взаимосвязи строят монтажные графики для каждой модели и соединяют их в один, обозначив эти модели разными линиями. | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||