Технология швейного производства_Амирова. Технология швейного производства

Скачать 7.03 Mb. Скачать 7.03 Mb.

|

5.6. ПРЕДВАРИТЕЛЬНЫЙ РАСЧЕТ ОДНОМОДЕЛЬНЫХ ПОТОКОВЦель предварительного расчета, как при проектировании новых потоков, так и при реорганизации действующих состоит в том, чтобы в начальной стадии проекта на основе анализа исходных данных новых потоков и показателей работы реорганизуемых выявить рациональную форму организации потоков и разместить их в цехе. Исходные данные для предварительного расчета — ассортимент изделий, мощность потока, площадь цеха — приводятся в техническом задании. Кроме них необходимо знать трудоемкость изготовления изделия. Под трудоемкостью понимают затраты труда на производство единицы продукции. Трудоемкость можно рассчитать на стадиях проектирования производственного процесса (нормированную или счетную) и планирования производства (плановую или проектную), а также за любой расчетный период (фактически достигнутую). Полная трудоемкость продукции включает в себя затраты труп промышленно-производственного персонала предприятия все категорий: где Тпр— производственная трудоемкость (затраты труда всех рабочих); Ту— трудоемкость управления производством (затраты труда промышленно-производственного персонала всех других категорий); Tтех — технологическая трудоемкость (затраты труда основных рабочих); Tоб — трудоемкость обслуживания производства (затраты труда вспомогательных рабочих). Технологическая трудоемкость складывается из трудоемкостей частичных технологических процессов. На швейных предприятиях она определяется по формуле где Тп.м— трудоемкость подготовки материала к раскрою (или вырубке деталей); Тр— трудоемкость раскроя (вырубки); Tизг - трудоемкость изготовления изделия. Трудоемкость изготовления изделия — это затрата времени на изготовление изделия (сборка и отделка). Далее будем обозначать ее Т. На основании технологической последовательности (см. табл. 5.1) составим таблицу трудоемкости изготовления изделия по стадиям и узлам, а не по технологически неделимым операциям. Анализ трудоемкости при известной мощности поможет выбрать тип потока, разбить поток на секции, если это возможно. Секции на потоке выделяют при соблюдении двух условий: если ассортимент изделий позволяет выделить группы обработки в отдельную секцию и если имеется специальное полуавтоматическое или автоматическое оборудование. При предварительном расчете потока определяют его основные параметры: такт потока т и в зависимости от вида задания мощность потока (выпуск изделий в смену Мсмили число рабочих N). Эти параметры рассчитывают по формулам, рассмотренным в подразд. 6.2. Пример 5.1. Выполнить предварительный расчет потока по изготовлению сорочек из хлопчатобумажной ткани для мальчиков школьного возраста. Техническим заданием задан поток с выпуском 984 сорочек в смену: продолжительность смены Тсм= 29 520 с.

Таблица 5.9. Предварительный расчет потока по изготовлению сорочки из хлопчатобумажной ткани для мальчиков

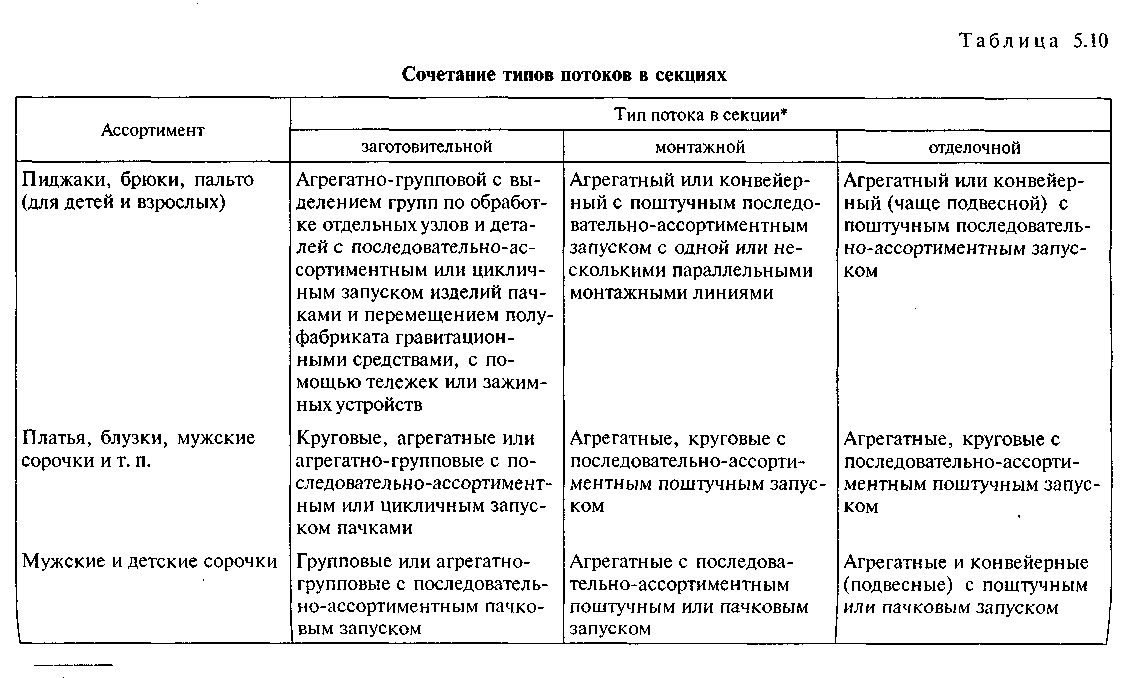

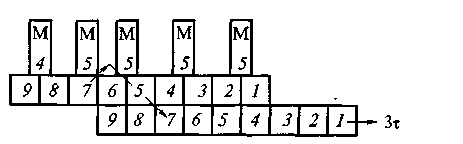

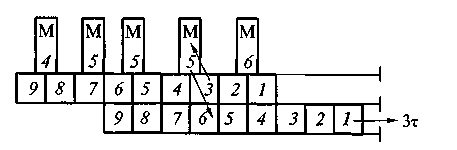

Примечания. 1. В 1-й секции осуществляются подготовка кроя и заготовка деталей. 2. Площадь каждой секции, м2, определяют умножением нормы площади на одного рабочего на число рабочих. 3. Определим число рабочих на потоке 4. Определим число рабочих, необходимое для обработки изделия по стадиям и узлам, и заполним графу 3 табл. 5.9. Организационную форму потока выбирают на основе рекомендаций науки и практического опыта. При этом учитывают следующие факторы: ассортимент, мощность, специализацию по моделям, оборудование, методы обработки и трудоемкость изготовления изделия, степень прерывности и ритм потока, способ запуска и вид движения полуфабриката, площадь цеха и его строительные характеристики, вид транспортных средств. В табл. 5.10 приведено сочетание типов потоков в заготовительной, монтажной и отделочной секциях, часто встречающееся в промышленности.  Способ загрузки потока (вид запуска полуфабрикатов) выбирают в зависимости от типа потока, методов обработки моделей и трудоемкости изготовления изделия. Подробные сведения о способах загрузки потока и виде движения предметов труда изложена в подразд. 6.3. Движение предметов труда (полуфабрикатов) может осуществляться параллельным, последовательным и комбинированным способами. Продолжение примера 5.1. Выбрать тип потока. Согласно данным табл. 5 7 5.Ю и имеющейся информации об изделии выбираем секционный поток. В заготовительной секции целесообразно применить групповую форму потока, организовав группу по обработке манжет и воротников и группу по обработке полочек, карманов и рукавов. В монтажной секции применим агрегатный поток. Отделку вынесем в централизованный участок. Запуск деталей будем осуществлять пачками. Вид движения предметов труда в заготовительной и монтажной секциях будет параллельным. Ритм работы потоков заготовительной и монтажной секций будет свободным, расстановка оборудования групповая. Определим площадь S, необходимую для размещения заготовительной, монтажной и отделочной секций потока в цехе, зная число рабочих Nэтих секциях и норму площади на одного рабочего SН: Сведения о норме площади на одного рабочего берем в соответствии с типовыми нормами площади, применяемыми в промышленности (см. приложение 1). Рассчитанные данные сводим в графу 4 табл. 5.9. Регламентированный ритм работы конвейерного потока обеспечивается строгой согласованностью скорости движения конвейера с тактом потока. В связи с этим в предварительный расчет конвейерного потока кроме определения такта потока, сменного выпуска, числа рабочих и длины поточной линии входят технологический расчет транспортирующей ленты конвейера и определение порядка работы. Технологический расчет транспортирующей ленты конвейера включает в себя выбор типа ленты конвейера, определение размера гнезд, числа гнезд, порядка нумерации гнезд и составление таблиц скоростей ленты конвейера. Технологический расчет в данном издании рассмотрен не будет. Рассмотрим порядок работы на конвейерном потоке. Каждый исполнитель, сидящий вдоль конвейера, берет из гнезда, вошедшего в зону его рабочего места, те детали, которые он должен cработать. Время на обработку деталей для каждого исполнителя устанавливается в пределах такта. Обработанные детали исполнитель укладывает в то же гнездо, которое за время выполнения операции продолжает двигаться мимо рабочего места. Такой порядок работы называют работой без смещения.  Рис. 5.17. Пример движения гнезда конвейера при кратных операции и К=3 При работе без смещения нужно, чтобы за время выполнения операции гнездо конвейера не вышло за пределы рабочей зоны исполнителя. При работе со смещением исполнитель берет деталь из одного гнезда конвейера, и после обработки кладет в другое, из которого берет очередную необработанную деталь. Наличие кратных операций на потоке создает дополнительные трудности в организации порядка его работы. Проследим движение гнезда 7 (рис. 5.17) конвейера за время выполнения кратной операции 5, рассчитанной на трех рабочих (К = 3). Каждый рабочий выполняет свою операцию в течение трех тактов. За время одного такта гнездо конвейера проходит путь, равный длине гнезда (шагу гнезда), а за время трех тактов гнездо 7 переместится так далеко, что его будет невозможно достать. Следовательно, работа без смещения на данной операции невозможна. Если организована работа со смещением, то рабочий, взяв деталь из гнезда 3 (рис. 5.18), через три такта (время выполнения операции) вернет обработанную деталь в гнездо 6 и возьмет из него очередную необработанную деталь. При определении порядка работы без смещения на кратных операциях сначала надо убедиться, что гнездо, из которого взято изделие для обработки, находится в зоне досягаемости исполнителя в течение: времени выполнения операции (равного нескольким тактам); допускаемой задержки при выполнении операции (обслуживание рабочего места — смена шпуль, катушек ниток).  Рис. 5.18. Пример движения обрабатываемой детали в гнездах конвейера при работе со смещением и К = 3 Таблица 5.11 Шаг гнезда и ширина ленты конвейера, м

В швейной промышленности порядок работы без смещения на кратных операциях обычно определяют, пользуясь формулой где К — число рабочих на кратных операциях; Z — длина зоны досягаемости исполнителя, м; l — шаг гнезда, м; Зона досягаемости исполнителя Z— это участок конвейера, в пределах которого рабочий может свободно взять изделие из гнезда и положить его в гнездо. Размеры зоны досягаемости зависят от расположения рабочего относительно конвейера и принимаются в следующих пределах, м: сидя боком к конвейеру 0,7... 0,9; сидя лицом к конвейеру 1,2... 1,4; стоя боком к конвейеру 0,9... 1,2; стоя лицом к конвейеру 1,4... 1,6. В табл. 5.11 приведены шаг гнезда и ширина ленты конвейера в зависимости от изготовляемого изделия. Величина Пример 5.2. Определить порядок работы на кратных операциях потока по изготовлению мужских пиджаков, если в смену выпускается 252 изделия, а такт потока 100 с, К= 2. Определим число рабочих на кратных операциях для машинных оперший, выполняемых сидя, если Z= 1,35 м, стоя, если Z= 1,5 м, At = 60 с, / = 0,5 м (шаг гнезда берем из табл. 5.11). Для ручных операций, выполняемых стоя На данном потоке порядок работы для кратных машинных операций может быть только со смещением; для ручных операций, выполняемых стоя, - без смещения. Если наличие кратных операций со смещением по какой-либо причине нежелательно, то можно попытаться организовать поток по-другому. Например, в монтажной секции конвейерного потока много кратных операций со смещением. Монтажную секции организуем в виде двух параллельно действующих конвейеров, к одном конвейере обрабатывают изделия с нечетной нумерацией на другом — с четной. На каждом конвейере будут выпускать половину сменного выпуска изделий. Продолжение примера 5.2. Определить порядок работы на кратны операциях на каждом из параллельных конвейеров. т. е. кратные операции, выполняемые на каждом конвейере двумя исполнителями, возможны при порядке работы без смещения. Изменить порядок работы на кратных операциях потока можно и уменьшением шага гнезда конвейера: В этом случае также может быть принят порядок работы без смещения. |