Технология швейного производства_Амирова. Технология швейного производства

Скачать 7.03 Mb. Скачать 7.03 Mb.

|

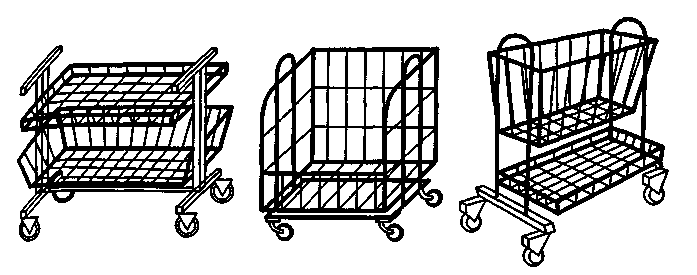

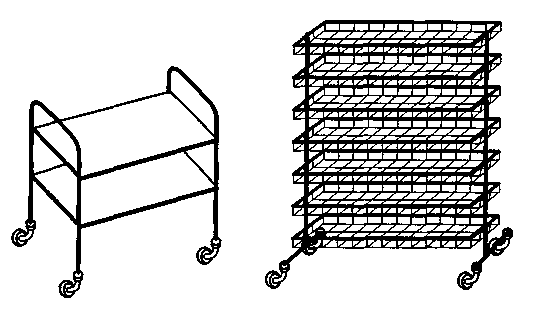

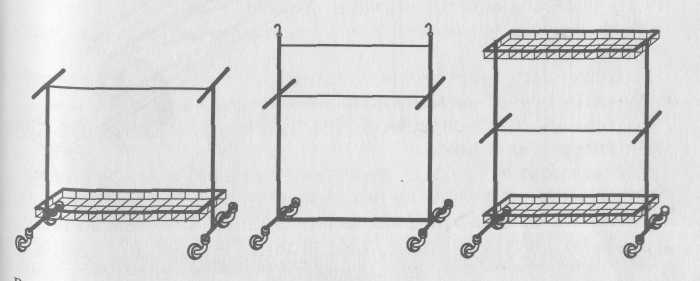

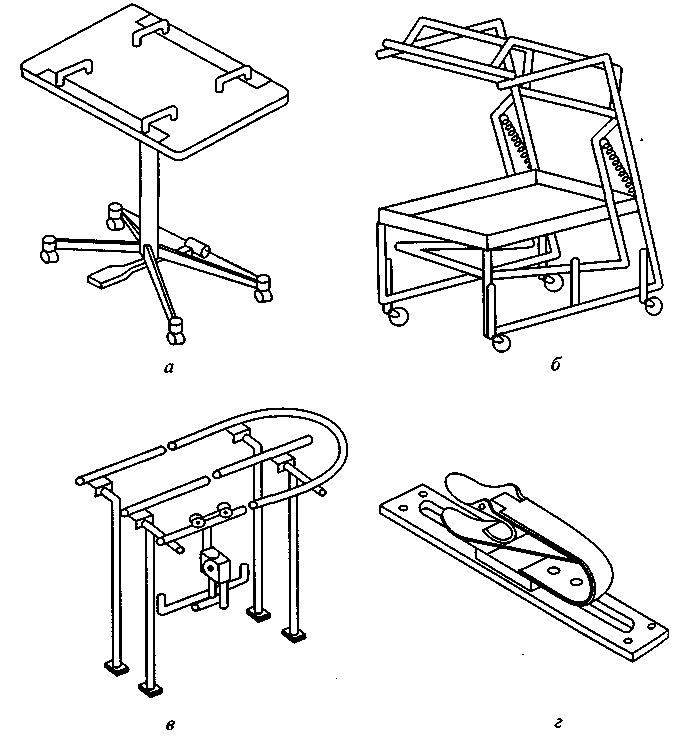

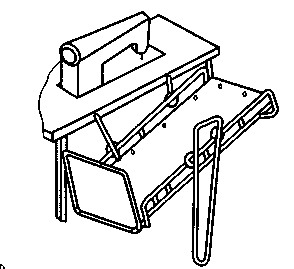

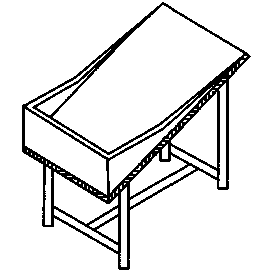

5.4. ТИПЫ ПОТОКОВ ШВЕЙНЫХ ЦЕХОВТип потока — это комплексная характеристика, определяемая уровнем используемой техники и технологии, организационной формой и структурой, способами перемещения полуфабриката, запуска моделей, мощностью и т.д. Существует несколько типов потоков, применяемых в швейных цехах. Это агрегатные и групповые потоки, сочетание этих двух типов — агрегатно-групповые потоки, конвейерные потоки с регламентированным и со свободным ритмом работы. Агрегатные потоки — самая простая, но малоэффективная форма организации потока. Эти потоки обычно имеют малую мощность, их применяют при изготовлении стабильных изделий невысокой трудоемкости. Иногда агрегатные потоки используют только в монтажной секции (на потоках по изготовлению верхней одежды). Ритм агрегатного потока свободный. Запуск моделей последовательный или последовательно-ассортиментный. Запуск деталей поштучный или пачковый. Передача полуфабриката ручная по между столью или с использованием напольных транспортных средств. На таких потоках полуфабрикат можно возвращать назад на одно или два рабочих места (при повышенной специализации рабочего места). Операции выполняются одним рабочим на оборудовании разного вида. Наиболее эффективно применение агрегатных потоков в сочетании с групповыми. На групповых потоках полуфабрикаты размещают на рабочих местах, собранных в специализированные группы, где и производится их одновременная обработка. Ритм потока свободный. Запуск деталей пачковый, пачки перемещают вручную по между столью или с помощью разнообразных транспортных средств, применяя последовательно-ассортиментный или последовательно-цикличный запуск моделей. Достоинство групповых потоков заключается в их универсальности, позволяющей осуществлять: параллельную обработку деталей и узлов изделия; запуск деталей пачками; специализацию рабочих мест; широкое применение дешевых бесприводных устройств для передачи полуфабриката; наиболее полное использование оборудования и оргтех оснастки; замену исполнителей в случае невыходов на работу. Кроме того, при групповом потоке отсутствует потеря времени на смену моделей. Недостатками группового потока являются: увеличение объема незавершенного производства; необходимость усиления контроля за своевременностью изготовления деталей; усложнение планировки потока. Наиболее прогрессивной формой организации труда является агрегатно-групповой поток. На потоках этого типа выделяются группы рабочих мест по изготовлению отдельных узлов одежды, требующему узкой специализации. Ритм потока свободный, питание пачковое, полуфабрикат перемещается внутри групп с помощью различных внутри процессных транспортных средств. Запуск моделей может быть последовательным, последовательно-ассортиментным и цикличным. Такие потоки (большой и средней мощности) применяют при изготовлении изделий любого ассортимента, желательно малогабаритных; при изготовлении верхней одежды потоки этого типа используют в заготовительной секции. С учетом изложенного выше сформулируем условия, необходимые для организации агрегатно-группового потока: большая мощность и узкая специализация рабочих мест (для обеспечения максимальной специализации внутри групп допускаются возвраты полуфабриката); Максимальное использование мощности оборудования (допускается выполнение операций одним рабочим на разном оборудовании); различие в трудоемкости изготовления разных узлов не более 7 %; однотипность методов обработки изделий разных моделей и одинаковые режимы работы используемого оборудования; разделение потока на узкоспециализированные группы, занимающиеся обработкой отдельных деталей и узлов. При этом детали с небольшой трудоемкостью объединяются в одну группу, а деталь, имеющую наибольшую трудоемкость, обрабатывают отдельно; сосредоточение наибольшего числа операций в заготовительной секции для достижения наибольшей стабильности потока в монтажной секции; пачковый последовательно-ассортиментный или циклично пачковый запуск моделей; использование разнообразных средств перемещения полуфабрикатов внутри групп и между группами; существование дополнительных операций по комплектованию деталей после заготовительной секции, контролю качества, доставке полуфабриката к рабочим местам и к месту комплектования и запуска. Особенностью агрегатно-группового потока является также то, что при большой мощности и малом такте кратность операций возрастает до 8... 10. Достоинствами агрегатно-групповых потоков являются: достижение минимальной трудоемкости изготовления изделий (а следовательно, и высокой экономичности) в результате сокращения числа вспомогательных приемов (обработка деталей пачкой, специализация рабочих мест), возможности использования специального полуавтоматического и автоматического высокопроизводительного оборудования, рациональной организации труда и размещения рабочих мест в группах; повышение качества обработки благодаря узкой специализации и рациональной организации рабочих мест; возможность механизации и автоматизации отдельных участков производства; возможность учета индивидуальности труда рабочих и маневренности в случае невыходов на работу; возможность приспособить помещение любой конфигурации для размещения потока. Недостатками, как и в групповых потоках, являются значительное увеличение объема незавершенного производства, необходимость усиления контроля за ритмичностью работы всего потока и его участков. Кроме того, возникает большая сложность при планировке рабочих мест из-за большой кратности операций' На не конвейерных потоках, к которым относятся перечисленные выше потоки, используют бесприводные внутри процессные средства перемещения.  Рис. 5.8. Тележки-контейнеры напольного транспортирования для перемещения и хранения пачек кроя, деталей и полуфабрикатов  Рис. 5.9. Тележки-стеллажи напольного транспортирования для перемещения и хранения пачек деталей и полуфабрикатов  Рис. 5.10. Тележки-контейнеры напольного транспортирования для передачи и хранения полуфабрикатов и готовых изделий Бесприводные средства являются самыми простыми и экономичными в изготовлении и эксплуатации. Наибольшее распространение получили: тележки-контейнеры напольного транспортирования для перемещения и хранения пачек кроя и деталей на стадии начальной обработки и полуфабрикатов (рис. 5.8); тележки-стеллажи напольного транспортирования для перемещения и хранения пачек деталей и полуфабрикатов (рис. 5.9); тележки-кронштейны напольного транспортирования для передачи и хранения полуфабрикатов и готовых изделий (рис. 5.10);  Рис. 5.11. Устройства фиксации и транспортирования пачек деталей полуфабрикатов: а, б — напольные передвижные устройства; в — подвесные передвижные устройства; г — переносные устройства устройства фиксации и транспортирования пачек деталей и полуфабрикатов (рис. 5.11); внутри процессные транспортные плоскости для хранения и передачи пачек деталей и полуфабрикатов (рис. 5.12); стационарные гравитационные устройства для передачи полуфабрикатов (рис. 5.13). Конвейерные потоки получили свое название по транспортирующему устройству для передачи полуфабриката. На конвейерных потоках могут быть использованы конвейеры ленточные, цепные, подвесные различной конструкции. По характеру движения транспортирующей ленты они делятся на конвейеры непрерывного и периодического действия. По расположению осей приводных барабанов конвейеры подразделяются на вертикально замкнутые и горизонтально замкнутые. Вертикально замкнутые конвейеры, в свою очередь, делятся на однолинейные однорядные, однолинейные двухрядные и двух линейные двухрядные. Однолинейные однорядные конвейеры имеют один ряд рабочих мест, расположенных вдоль конвейера. Двух линейные двухрядные конвейеры имеют две транспортирующие ленты, расположенные параллельно вплотную или на расстоянии 0,6 м друг от друга. С одной стороны каждой транспортирующей ленты размещаются рабочие места. Находят применение и конвейеры для транспортирования полуфабрикатов и готовых изделий в подвешенном виде. В этом случае несущей частью конвейера является цепь или винт. Конвейерный поток с жестким ритмом средней, реже большой мощности используют в монтажной и отделочной секциях при изготовлении трудоемкой и крупногабаритной верхней одежды, питание поштучное, запуск моделей цикличный, последовательно-ассортиментный или комбинированный.  Рис. 5.12. Внутри процессные транспортные плоскости для хранения и передачи пачек деталей и полуфабрикатов  Рис. 5.13. Стационарные гравитационные устройства для передачи полуфабрикатов Эти конвейеры могут быть однолинейными однорядными (см. рис. 5.4), двух линейными двухрядными, однолинейными двухрядными и т.д. Работа исполнителей на конвейерном потоке может быть организована без смещения и со смещением подаваемых полуфабрикатов. При работе без смещения продолжительность выполняемой организационной операции каждого рабочего (такт потока) равна времени, за которое лента конвейера перемещается на расстояние, равное ее шагу, и подает ячейку с полуфабрикатом из одной рабочей зоны в другую (от одного рабочего к другому). При этом рабочий берет полуфабрикат из определенной ячейки, обрабатывает его и кладет в ту же ячейку. На операциях с затратой времени, кратной такту, рабочий берет полуфабрикат из одной ячейки и после обработки кладет его не в ту же, а в другую ячейку, предварительно вынув из нее новый полуфабрикат (работа со смещением). Со смещением работают обычно в монтажной секции, где изделие частично собрано (при этом нельзя растерять и спутать детали). Достоинствами конвейерного потока с жестким ритмом являются: высокая степень организации работы бригады; уменьшение объема незавершенного производства и сокращение производственного цикла; простота учета полуфабрикатов и обслуживания потока; облегчение труда из-за механизации транспортирования полуфабриката; повышение производительности труда по сравнению с производительностью агрегатных и групповых потоков. Недостатками этих потоков являются: необходимость тщательных расчетов, обусловленная жестким ритмом, и перерасчетов при перестановке рабочих мест в случае смены моделей; сложности в организации процесса при наличии кратных операций; низкая маневренность; ограниченные возможности использования крупногабаритного оборудования, предназначенного для обработки деталей пачкой; сложность выделения рабочих мест, оборудованных прессами и утюжильными столами, в отдельный компактный участок из-за недопустимости возвратных движений (перемещений) изделия на потоке; невозможность использования индивидуальных способностей рабочих. Конвейерные потоки со свободным ритмом имеют, как правило, последовательно-ассортиментный или цикличный запуск партионное (пачковое) питание. Полуфабрикаты на таких потоках транспортируются в коробках, ящиках, бункерах, каретках-зажимах и тому подобных устройствах, совершая прямоточные и круговые перемещения. Потоки, использующие прямоточное движение полуфабрикатов в зажимах различных конструкций, имеют большую мощность и применяются при изготовлении изделий стабильного ассорти-цента (брюк, сорочек, курток и т.п.), причем чаще всего в монтажной секции. Круговые конвейерные потоки средней и малой мощности с перемещением полуфабриката по замкнутой траектории в ящиках используют при изготовлении изделий разнообразных моделей небольшими сериями (обычно женских платьев, блузок и т. п.). Круговые потоки можно применять и в заготовительных секциях при изготовлении верхней одежды. На круговых потоках полуфабрикат укладывают в коробку в количестве и порядке, определяемом расчетом. Коробку, оснащенную специальной карточкой с номером организационной операции, помещают на конвейер с интервалами, равными такту потока, умноженному на число изделий в коробке. Для обеспечения ритмичной работы потока на каждого рабочего должно приходиться не менее трех коробок (две на между столье, одна на конвейере). Выполнив операцию, рабочий заполняет специальную карточку для учета объема выполненной работы и оставляет ее у себя. Эти же карточки служат для распределения работы между рабочими. Коробки движутся по конвейеру с постоянной скоростью. В случае задержки работы коробка с полуфабрикатом, совершив оборот, будет подана к рабочему месту вторично. Движение коробок по транспортирующим лентам кругового конвейера может быть горизонтально замкнутым и вертикально замкнутым. При горизонтально замкнутом движении рабочие места располагаются с обеих сторон конвейерных лент (см. рис. 5.5). Рабочий в этом случае видит предназначенную для него коробку, так как сидит лицом навстречу движению полуфабриката. При вертикально замкнутом движении коробки с полуфабрикатами перемещаются с верхней ветви конвейера на нижнюю и с нижней ветви на стол запуска. Рабочие места располагаются с двух сторон конвейера таким образом, чтобы лента конвейера проходила от рабочего слева. Недостатки вертикально замкнутого конвейера следующие: ограничена возможность наблюдения за ходом работы всего потока (у коробок, находящихся на нижней ветви, не видны каски с номерами операций); часть рабочих обращена спиной к направлению движения верхней ветви конвейера; при необходимости повторно запустить коробки с необработанными полуфабрикатами на поток рабочий должен подать специальный сигнал, определяющий очередность обработки полу фабрикатов. Благодаря круговому перемещению полуфабриката на круговых потоках можно наиболее полно использовать индивидуальные особенности рабочего. Здесь не требуется перестановка рабочих мест при смене моделей. С помощью переадресовки коробок и благодаря возможности повторной подачи коробок достигается специализация рабочих мест. Все это является достоинствами круговых потоков. К их недостаткам наряду со сложностью механической установки конвейеров относится увеличение затрат времени на обработку изделий, возникающее из-за необходимости выполнения следующих вспомогательных приемов: при отсутствии автоматического адресования коробок — снять коробку с конвейера, вынуть детали из коробки, уложить детали в нее, вынуть карточку, поставить коробку на конвейер; при автоматическом адресовании коробок — вынуть изделие из коробки, уложить изделие в нее, переключить адресователь, поставить коробку на конвейер. При автоматическом адресовании коробок каждое место оснащают сигнальным механизмом, в результате действия которого каждая коробка с движущейся конвейерной ленты перемещается на наклонную приставку у рабочего места, номер которого задается оператором. Более прогрессивными являются конвейеры, на которых полуфабрикаты находятся в подвешенном состоянии. Это позволяет сэкономить производственную площадь, повысить качество полуфабрикатов, которые в меньшей степени подвергаются смятию и загрязнению. При использовании подвесных устройств для перемещения полуфабрикатов должно применяться автоматическое управление перемещением зажимов (или тележек). С этой целью конвейеры оборудуются сигнальными устройствами с микропроцессорами. Работой системы управляет оператор с центрального поста управления. В случае возникновения помех в работе оператор вносит изменения в производственный процесс, и полуфабрикаты пере адресуются для обработки на свободные или запасные места. Применение подвесных конвейеров с программным управлением позволяет повысить маневренность потока, создать гибкую систему организации производства. Перемещение полуфабрикатов в подвешенном состоянии с автоматическим распределением по рабочим местам применяют при изготовлении костюмов, плащей, пальто, брюк, сорочек. Одной из новых форм организации поточных линий является применение промышленных транспортных роботов для передачи пачек полуфабрикатов на рабочие места. Один робот обслуживает 12... 16 рабочих мест. Движение робота происходит по строго заданной программе, в которой предусмотрено время подхода его к рабочему месту для взятия коробки с полуфабрикатами и время перемещения к другому рабочему месту для отдачи на него коробки. Управление движением робота производится с помощью средств автоматики по серии программ. Направлением совершенствования работы потоков является поиск потока, оптимального по мощности, использующего высокопроизводительное оборудование и применяющего новые технологические приемы для получения высококачественной одежды с наименьшими затратами на ее производство. Совершенствование технологии на базе применения оборудования полуавтоматического и автоматического действия, необходимый уровень специализации и концентрации производства создают предпосылки для использования в технологических процессах высокопроизводительных комплексно-механизированных линий (КМЛ) по изготовлению различных видов швейных изделий. В КМЛ входят комплекты наиболее прогрессивного оборудования, средств малой механизации и организационной оснастки. Кроме того, с учетом быстрой смены моделей КМЛ оснащается оборудованием, на котором путем переналадки можно изготовить технологически однородные модели. Кроме того, в состав комплекта оборудования можно включать несколько различных его видов для изготовления различных моделей. Например, в комплекте оборудования для изготовления платьев предусматривается машина для выполнения различного вида отделок: вышивания, притачивания рюшей, застрачивания складок и т.п.; в комплект оборудования для изготовления мужских брюк включена машина для обработки гульфика брюк с застежкой на пуговицы и с застежкой-молнией. Работу КМЛ стремятся полностью механизировать. Ручной труд применяют только при выполнении тех операций, которые на Данном этапе механизировать трудно или нецелесообразно. В зависимости от состава используемых машин различают КМЛ первого и второго поколений. КМЛ первого поколения оснащены стачивающими машинами общего назначения, швейными машинами специального назначения, машинами полуавтоматического действия (для изготовления петель, закрепок, пришивания пуговиц), прессами с профильными подушками для влажно-тепловой обработки. Для данного оборудования разработано более 150 видов технологической и организационной оснастки и внутри процессных транспортных средств. КМЛ второго поколения наряду с оборудованием, которым ращены КМЛ первого поколения, включают в себя специальные швейные машины с механизмами для выполнения дополни тельных работ (например, для разрезания полуфабриката между иглами двух игольных машин); агрегированные рабочие места швейные полуавтоматы для обтачивания деталей, выполнения вытачек, монтажных швов, сборки карманов и т.п.; комплекты усовершенствованного оборудования для влажно-тепловой обработки (например, утюжильные столы, снабженные устройствами для пропаривания и вакуум отсоса). Агрегированное рабочее место укомплектовано швейной машиной неавтоматического действия, средствами механизации и автоматизации вспомогательных приемов (например, устройствами для останова иглы в заданном положении, подъема прижимной лапки, обрезки ниток лент, полосок ткани, тесьмы, поштучного отделения деталей от пачки и укладывания их в пачку); приспособлениями для направления полуфабрикатов к иглам швейной машины (при рулонном питании); дополнительными транспортирующими механизмами (тянущими роликами); промышленными столами с крышками специальной формы, дополнительными плоскостями, бункерами, зажимами для полуфабрикатов и т. п. Из табл. 5.8, в которой приведена степень оснащенности КМЛ двух поколений швейными машинами, видно, как резко снижается число стачивающих машин общего назначения и возрастает число стачивающих машин, оснащенных средствами автоматизации вспомогательных приемов, машин специального назначения и полуавтоматов. Проектированию КМЛ второго поколения должны предшествовать типизация и унификация конструкции изделия и технологии его изготовления. Таблица 5.8 Степень оснащенности КМЛ двух поколений швейными машинами

Создание специализированного высокопроизводительного обетования полуавтоматического и автоматического действия, а такжесовершенствование технологии и конструирования выдвигают задачу дальнейшего совершенствования форм организации швейных потоков. Одним из решений этой задачи является проектирование потоков, мощность которых равна мощности всего предприятия (фабрики). Такая организация швейного производства получила название сквозного потока или фабрики-потока. Сквозные потоки — это мощные потоки со сложной организационной структурой управления, поэтому стабильность — основное условие эффективности их работы. На рис. 5.14 приведена структура сквозного потока. На сквозном потоке кроме подготовительного и раскройного производственных участков создано три самостоятельных технологически специализированных цеха — заготовительный, монтажный и отделочный. После обработки в отделочном цехе продукция поступает на склад. Все участки сквозного потока обычно располагают на разных этажах или в разных помещениях предприятия.  Рис. 5.14. Структура сквозного потока Заготовительный цех представляет собой по детально специализированные линии с различными формами организации производства. При этом на каждой линии обрабатываются узлы изделия определенного вида. Монтажный цех представляет собой предметно-специализированную линию, на которой может выполняться единый процесс эта линия может быть также расчленена на несколько групп и линий по сборке отдельных узлов (поступающих из заготовительного цеха) изделий ассортимента, изготовляемого на предприятии. Наиболее приемлемой формой организации производства в монтажном цехе являются прямолинейные конвейерные или агрегатные много модельные потоки оптимальной мощности. Отделочный цех фабрики-потока представляет собой единый поток для окончательной отделки всех изделий перед их сдачей на склад готовой продукции. Форма организации производства на фабрике-потоке требует наличия четкой автоматизированной системы управления, синхронизации работы линий и участков. Огромное значение при этом приобретают транспортные средства, как внутрицеховые, так и межцеховые, которые должны обеспечивать бесперебойное движение полуфабриката по наикратчайшему пути. Фабрика-поток создает благоприятные условия для наиболее полного использования специализированного и высокопроизводительного оборудования. Для обеспечения гибкости швейного производства фабрики-потока следует совершенствовать систему подготовки производства: разрабатывать модели, используя единые конструктивные базовые основы и унифицированные и стандартизированные детали; создавать технологию изготовления группы изделий, применяя максимальную механизацию и автоматизацию технологического процесса; строить единый технологический процесс обработки различных изделий, входящих в состав технологически однородных групп. | ||||||||||||||||||||