Технология швейного производства_Амирова. Технология швейного производства

Скачать 7.03 Mb. Скачать 7.03 Mb.

|

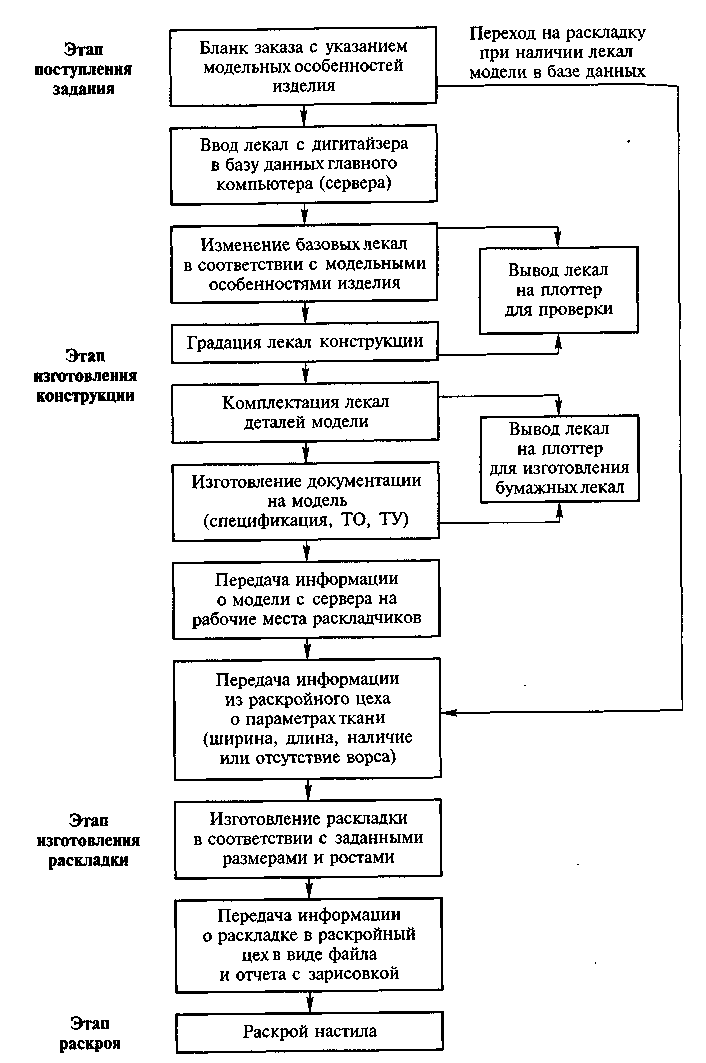

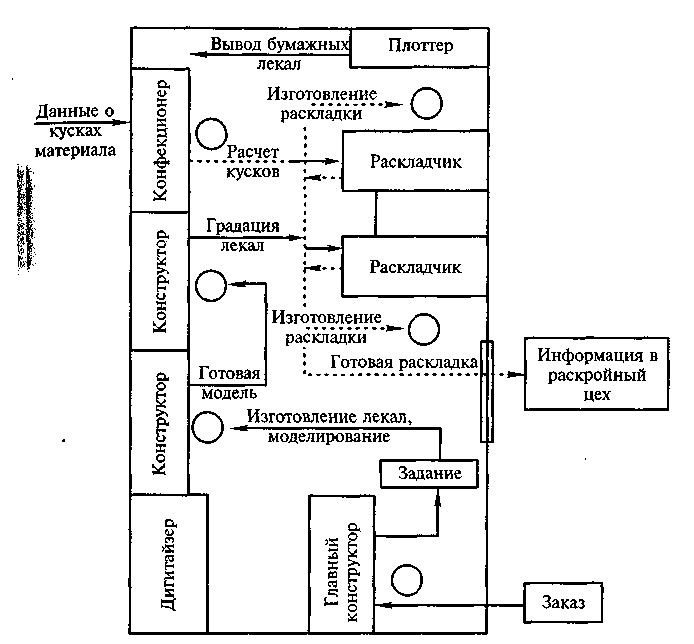

7.9. СОВЕРШЕНСТВОВАНИЕ ПРОЦЕССОВ ЭКСПЕРИМЕНТАЛЬНОГО, ПОДГОТОВИТЕЛЬНОГО И РАСКРОЙНОГО ПРОИЗВОДСТВАВ подразд. 7.1 были рассмотрены функции экспериментального, подготовительного и раскройного производств. Напомним, какие задачи решают эти производства. Экспериментальное производство: конструктивная и технологическая разработка модели; изготовление лекал, техническое размножение лекал; нормирование расхода всех материалов; изготовление раскладок лекал; подготовка технической документации на модель. Подготовительное производство: разгрузка, приемка и транспортирование материалов; разбраковка, измерение ширины и длины материалов; хранение и транспортирование разбракованных материалов; расчет кусков материала; подбор подкладочных и прикладных материалов для настилов и их передача к настилочным столам; зарисовка раскладки лекал. Раскройное производство: нарезание полотен заданной длины;  настилание материалов; настилание материалов;рассекание настила; выкраивание деталей изделия; зарисовка раскладки лекал на полотнах с текстильными пороками, настилание, вырезание и комплектование деталей кроя; подготовка кроя к передаче его в швейные цехи; транспортирование кроя в швейные цехи. Это перечень важных и трудоемких работ, обусловливающих качество и себестоимость продукции. Совершенствование этих работ заключается в применении на каждом этапе современных машин и механизмов — от транспортных и погрузочно разгрузочных механизмов до комплексов автоматизированного процесса проектирования изделия, изготовления раскладок, настилания материалов, раскроя. Автоматизированный технологический комплекс с программным управлением должен включать в себя систему автоматизированного проектирования (САПР) изделий и раскладки лекал, настилочную машину, установку с программным управлением для раскроя настилов материалов. САПР изделий и раскладки лекал предназначена для машинного моделирования и конструирования изделий, преобразования графической и служебной информации о базовых лекалах в цифровую и ввода ее в память ЭВМ, построения производственных лекал, автоматической градации (размножения) лекал по размерам и ростам, контроля достоверности и редактирования результатов операций ввода и размножения лекал, автоматического определения длин швов и площадей отдельных лекал и комплектов лекал и вывода их на печать, осуществления раскладки в автоматическом и интерактивном режимах, автоматической зарисовки лекал и сеток лекал заданного роста в заданном диапазоне размеров и заданного размера в заданном диапазоне ростов, зарисовки раскладок лекал в натуральную величину, организации базы унифицированных деталей, вырезания лекал из картона, планирования раскроя, подготовки управляющих программ раскроя, хранения информации о выполненных работах. Настилочная машина предназначена для выполнения настилов материалов в соответствии с предварительно выполненным расчетом, без растяжения, излишней слабины и заминов и состоит из настилочной каретки, настилочного стола с вакуумной подушкой и устройств для загрузки рулонов и управления загрузкой, автоматической заправки конца рулона материала в настилочную каретку, контроля ширины материала в процессе настилания, отрезания полотен, автоматического равнения кромки закрепления концов полотна в настиле (два устройства на одной машине), регулирования расстояния между рабочей частью каретки и верхним полотном настила, задания длины и числа полотен, автоматического останова машины в любом заданном месте настила (в местах стыковки коротких настилов), автоматического и ручного управления указанными операциями. Установка с программным управлением для раскроя настилов материалов состоит из рабочего раскройного стола, оснащенного необходимыми механизмами и устройствами, портала, режущей головки, контроллера, который осуществляет управление раскроем и контроль за функционированием установки, связь с оператором с помощью микро терминала, вспомогательных средств, предназначенных для автоматизированного выкраивания деталей. В зависимости от мощности предприятий и ассортимента выпускаемой им продукции автоматизированный технологический комплекс оборудования может включать в себя или все свои части, т. е. САПР изделий и раскладок лекал, настилочную машину, установку с программным управлением для раскроя настилов, или САПР изделий и раскладок лекал и установку с программным управлением для раскроя настилов, или настилочную машину и установку с программным управлением для раскроя настилов, или САПР изделий и раскладок лекал и настилочную машину. Предприятие может также иметь только установку с программным управлением для раскроя настилов. Рассмотрим внедрение на предприятии САПР изделий и раскладок лекал совместно с установкой с программным управлением для раскроя настилов. На рис. 7.12 показана связь между основными этапами автоматизированного технологического комплекса с программным управлением. Рассмотрим подробнее содержание работ на каждом этапе. На этапе поступления задания осуществляются: прием задания, в котором указаны рисунок требуемой модели, описание модельных особенностей изделия, требуемые размеры и роста, цветовое решение модели; в зависимости от наличия в базе данных требуемой модели задание направляется на рабочие места раскладчиков либо в случае ее отсутствия на рабочее место конструктора. На этапе изготовления конструкции конструктор с помощью дигитайзера вводит базовые лекала в базу данных главного компьютера и изменяет их конструкцию в соответствии с требуемыми Модельными особенностями. Для проверки сопряженности срезов, углов и пр. в процессе конструирования можно вывести лекала на плоттер. После полной проработки конструкции производят градацию лекал по шкале Размеров и ростов и проверяют конструкции крайних размерив. Лекала деталей комплектуются в модель, бумажные лекала выводятся на плоттер (если требуется), изготовляется документация на модель (рисунок, спецификация, техническое описание и технические условия). Информация передается на рабочие места раскладчиков в виде бланка задания, документации и файла лекал.  Рис. 7.12. Основные этапы САПР изделия, раскладок лекал и раскроя настила и их связь между собой  Рис. 7.13. Примерное расположение рабочих мест в отделе САПР предприятия и схема прохождения задания На этапе изготовления раскладки из раскройного цеха поступает информация о наличии материала, его ширине, длине, наличии или отсутствии разнооттеночное, ворса и т.д. Раскладчик в соответствии с заданными параметрами материала производит раскладку лекал нужного размера и роста, выводит на принтер информацию о ней. Вся информация вместе с файлом раскладки передается в раскройный цех. На этапе раскроя оператор ЭВМ раскройного цеха считывает файл раскладки с сервера, проверяет параметры настила (длину, ширину), загружает информацию в базу данных автоматизированного раскройного комплекса и производит раскрой. На рис. 7.13 показаны примерное расположение рабочих мест в отделе САПР предприятия и схема прохождения задания.  Приложение 2 Таблица П.2.1 Виды и разновидности наблюдений рабочего времени использования оборудования

Приложение 3 Условия комплектования организационных операций для потоков с разным ритмом

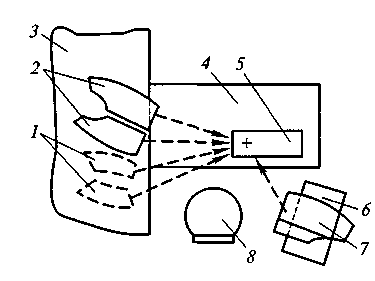

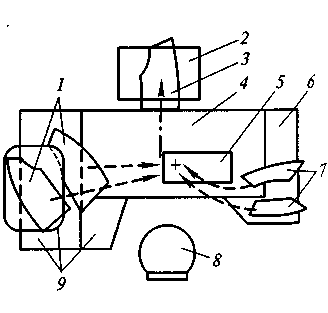

Приложение 4 Пример влияния оснащения оргтех оснасткой рабочего места на производительность труда Сопоставим затраты времени на выполнение операции «стачать боковые детали с деталями полочек подкладки мужского пальто» при двух вариантах оснащенности рабочего места: вариант 1 — базовый (рис. П.4.1), вариант 2 — с оргтех оснасткой (рис. П.4.2) При первом варианте рабочий, выполняющий операцию сидя на стуле 8 (см. рис. П.4.1), берет левой рукой с между столья 3 полочку 2 и размещает ее на промышленном столе 4 в рабочей зоне швейной машины 5. Затем обеими руками он берет из пачки боковую деталь полочки 7, совмещает детали, стачивает их и размещает обработанные детали 7 на тележке-стеллаже 6. Во втором варианте рабочий, выполняющий операцию сидя на стуле 8 (см. рис. П.4.2), одной рукой берет из пачки, лежащей на правой дополнительной плоскости 6 к промышленному столу 4, боковую деталь полочки 7, а другой рукой из пачки, лежащей на левой дополнительной плоскости или наклонной полке 9, деталь полочки 1. Далее рабочий совмещает детали, стачивает их на швейной машине 5 и размещает обработанные детали 3 на тележке-стеллаже 2. Примеры приемов работы и время на их исполнение приведены в табл. П.4. Как видно из табл. П.4, последовательное выполнение приема «взять деталь» может быть заменено параллельным, если на рабочем месте детали расположены в удобной для работы зоне, а это позволяет повысить производительность труда на 8,8 %. Кроме того, обеспечение порядка на рабочем месте, уменыление продолжительности траекторий трудовых движений, затрат времени на перехваты способствуют уменьшению утомляемости рабочего.   Рис. П.4.1 Рис. П.4.2 Таблица П.4

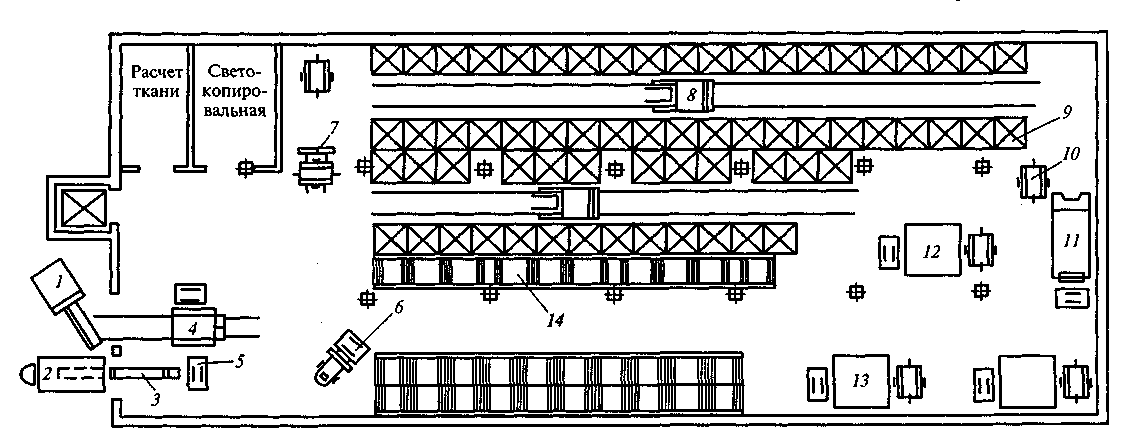

Приложение 5  Типовая схема комплексной механизации подготовительного цеха швейных предприятий 1 – автопогрузчик; 2 – автофургон; 3 – конвейер; 4 – грузовоз; 5 – поддон; 6 – электро погрузчик; 7 – тележка – погрузчик; 8 – напольный вильчатый штабелер; 9 – полочные стеллажи; 10 – лотковая тележка; 11 – измерительный стол; 12 – разбраковочная измерительная машина для узких материалов; 13 – разбраковочно – измерительная машина для широких материалов; 14 – консольные стеллажи СПИСОК ЛИТЕРАТУРЫАмирова Э. К., Сакулина О. В. Изготовление специальной и спортивной одежды. — М.: Легпромбытиздат, 1985. Апыхтина М. Н. Организация производства в отделочных цехах швейных предприятий. — М.: Легкая индустрия, 1980. Апыхтина М.Н., Грызлова Т. А. Организация и планирование производства на предприятиях швейной промышленности. — М.: Легкая индустрия, 1974. Гуров Б. Э., Исаева О. В., Сакулин Б. С. Организация производства высококачественных мужских костюмов. — М.: Легпромбытиздат, 1989. Демина А. П. Потоки швейного производства. — М.: МТИЛП, Легкая индустрия, 1976. Доможиров Ю.А., Полухин В. П. Внутри процессный транспорт швейных предприятий. — М.: Легпромбытиздат, 1987. Доможиров Ю. А., Долина О. Н. Эффективность повышения организационно-технического уровня швейных предприятий. — М.: Легпромбытиздат, 1988. Илларионова Т. И. Транспортные средства, применяемые в швейной и других отраслях промышленности, и их классификация с точки зрения гибкости. - М.: МТИЛП, 1988. Комплексно-механизированные линии в швейной промышленности / И. С. Зак, В. П. Полухин, С. Я. Лейбман и др. — М.: Легпромбытиздат, 1988. Комплексная механизация подготовительного и раскройного процессов производства на швейных предприятиях. Сост. С. А. Гумилевская. — М.: ЦНИИТЭИлегпром, 1971. Кононина И. М. Исследование способов построения современного поточного производства. — М.: МТИЛП, 1980. Левитан Е. С, Романов В. Е. Организация, планирование и управление производством на швейных предприятиях. — М.: Легпромбытиздат, 1993. Методические указания по выбору организационных форм производства и расчету технологических потоков. — М.: ЦНИИТЭИлегпром, 1979. Никитина И. Г., Михайлов Ф. В., Качалов П. И. Экономика, организация и планирование швейного производства. — М.: Легкая индустрия, 1978. Першина Л. Ф., Петрова С. В. Технология швейного производства. — М.: Легпромбытиздат, 1991. Проектирование предприятий швейной промышленности / А. Я. Изместьева, Л.П.Юдина, П. Н. Умняков и др. — М.: Легкая и пищевая промышленность, 1983. Промышленная технология одежды: Справочник / П. П. Кокеткин, Т. Н. Кочегура, В. И. Барышникова и др. — М.: Легпромбытиздат, 1988. Рекомендации по применению методов и средств комплексной механизации тяжелых и трудоемких работ в подготовительно-раскройных цехах и складах готовых изделий на швейных предприятиях. — М.: Министерство легкой промышленности. Центральное проектно-конструкторское и технологическое бюро, 1986. Савостицкий А. В., Меликов Е. X., Куликова И. А. Технология швейных изделий. — М.: Легкая индустрия, 1971. Синяков А. Б., Антипова А. И., Карасева Н. Н. Технология швейного производства. — М.: Легкая индустрия, 1972. Справочник по организации труда и производства на швейных предприятиях / П. П. Кокеткин, Ю. А. Доможиров, И. Г. Никитина и др. — М.: Легпромбытиздат, 1985. Типовая технологическая документация по конструированию, технологии изготовления, организации производства и труда, основным и прикладным материалам, применяемым при изготовлении мужских и детских сорочек. — М.: ЦНИИТЭИлегпром, 1981. Типовая технологическая документация по конструированию, технологии изготовления, организации производства и труда, основным и прикладным материалам, применяемым при изготовлении мужских пальто. - М.: ЦНИИТЭИлегпром, 1982. | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||