тротт. Технология сварки сварного узла сварной конструкции коптильни из листового металла

Скачать 1.49 Mb. Скачать 1.49 Mb.

|

1.6 Технология сборки и сварки конструкцииВ подготовку металла под сварку входит правка, разметка и наметка, резка и обработка кромок, холодная и горячая гибка. Правка. Правка производится преимущественно на станках, а иногда вручную. Листовой, полосовой и профильный прокат правят на вальцах, которые чаще всего имеют семь или девять валков. Вальцы оборудуются двумя роликовыми столами для загрузки и выхода металла в процессе правки. При правке листы пропускают через вальцы от 3 до 5 раз. Наряду с машинной правкой иногда применяют ручную правку. Последнюю производят на чугунных или стальных правильных плитах ударами молота, кувалды и при помощи винтового пресса. Правку угловой стали производят на углоправильных вальцах или на ручных винтовых прессах, а двутавров и швеллеров — на приводных или ручных правильных прессах. Разметка и наметка. При индивидуальном производстве выправленный металл поступает на разметку, а при массовом и серийном производстве поступает для наметки. Перед разметкой и наметкой поверхность металла грунтуется меловой краской на клею. При разметке однотипных деталей для массового и серийного производства пользуются металлическими или фанерными шаблонами. Разметка при помощи шаблонов называется наметкой. Инструментами для выполнения разметки и наметки служат чертилка из закаленной стали, кернеры, стальные линейки и угольники, стальные циркули и рейсмусы, молотки, клямеры, струбцины, стальные рулетки и др. Резка. Резка металла на заготовки производится механическим способом на ножницах и пилах или газокислородным пламенем. Механическая резка производится в основном на ножницах и применяется преимущественно для прямолинейного реза листов толщиной до 20 мм. Наибольшее применение имеют гильотинные ножницы с ножами длиной от 1 до 3 м и пресс-ножницы с длиной ножей до 700 мм. Для криволинейного реза толщин до 6 мм применяются роликовые ножницы с дисковыми ножами. Для прямолинейного реза больших толщин и для криволинейного реза толщин свыше 6 мм применяется преимущественно газокислородная резка ручная, полуавтоматическая и автоматическая. Для холодной резки стержней круглого и других сечений применяются круглые (циркульные) зубчатые и фрикционные пилы. Обработка кромок под сварку. Обработка и скос кромок под сварку производятся механическим путем на кромкострогальных и продольно-строгальных станках или газокислородным пламенем. При небольшом объеме работ иногда применяют рубку пневматическим зубилом. Гибка. Гибка листового, полосового и широко полосового металла производится на листогибочных трех-валковых и четырех-валковых вальцах. На холодную гибку поступают листы с подготовленными кромками и вырезанными отверстиями малых диаметров. Гибка профильного металла производится на правильно-гибочных прессах и роликовых гибочных станах. Наименьший допустимый радиус гибки стали в холодном состоянии рекомендуют брать равным 25-кратной толщине листа или высоте симметричного профиля. Если радиус холодной гибки меньше 25 толщин деформируемой стали, то возможны надрывы наружных волокон. Сборка Берем позицию № 1 и свариваю с позицией № 2 за тем к этой коробке привариваю позицию № 3 после этого к коробке прихватываю уголки в количестве 4 штук затем прихватываю ручки позиция № 4 следующим этапом делаем крышку позиция № 5 к крышке приваривают уголок 2 штуки позиция № 6 в нутрии на уголки ложится готовая решетка после сборки провариваем конструкцию Сварка Прежде чем начинать изготовление, необходимо изучить чертежи и схему коптильни. Размеры и параметры установки могут быть разными, что зависит от предпочтений хозяев дома. При этом необязательно сооружать огромную конструкцию, достаточно возвести небольшое устройство, предназначенное для копчения. В процессе работ могут пригодиться такие приспособления: металлические листы размерами 900х5000 см, необходимо две штуки, толщина каждого должна составлять не больше 8 мм; арматура тонкая; строительные уголки из металла; электрическая болгарка; сварка. Для облегчения работ представляем инструкцию с детальным описанием процесса создания коптильни у себя дома или на приусадебном участке. Видео установки можно посмотреть в данной статье по ссылке выше. Итак, поэтапный процесс сооружения конструкции: Металлический лист необходимо разрезать на четыре одинаковые части, используя электрическую болгарку. Это необходимо, чтобы конструкция имела квадратную форму. При этом разрезаться должен только один лист металла. Используя сварочный аппарат с капельным соединением деталей необходимо скрепить два листа. Чтобы установка была ровной, важно использовать строительные уголки, которые позволят образовать правильный угол в 90 градусов. Чтобы конструкция из металла была целиком герметичной, нужно все швы плотно и тщательно заварить. Второй лист из металла необходимо поделить на две половины. Из одной части вырезают плоскость, которая будет служить дном коптильни. Далее ее приваривают к уже сложенному коробу.Как самому изготовить устройство для копчения в домашних условиях и правильно все расположить? Необходимо следовать данному процессу: из последней части листа металла вырежьте четыре одинаковые полоски. Их приваривают к плоскости, которая должна соответствовать параметрам дна или стенками конструкции. После соединения полосок и листа металла получится крышка, которая должна полностью закрывать установку. Крышка должна легко сниматься и надеваться на короб. Мы рассмотрели вопрос о том, как сделать коптилку для рыбы самостоятельно у себя дома или на даче. После всех работ устройство уже можно использовать. Дополнительно приваривают прутья из металла, которые помещаются в два ряда в верхней области конструкции и нижнего края. Высший уровень потребуется для помещения рыбы или мяса на крючках, а нижний ряд предназначается для скапливания жира на поддон. Сварные соединения Нахлёсточное — сварное соединение, в котором сваренные элементы расположены параллельно и частично перекрывают друг друга. Угловое — сварное соединение двух элементов расположенных под углом и сваренных в месте примыкания их краев. Пространственное положение Нижнее расположение Нижнее положение применяют в основном при сварке несложных элементов и в тех случаях, когда к качеству соединительного рубца не предъявляется дополнительных требований. Свариваемые поверхности располагаются горизонтально, положение электрода — вертикальное. В нижнем положении возможно как двухстороннее сваривание металла максимальной толщиной до 0,8 см, так и одностороннее — если толщина не превышает 0,4 см. В обоих случаях соединение будет довольно прочным, но на его качество будут влиять следующие факторы, являющиеся основными при определении глубины проплавления, от которой и зависит качество выполненного соединения:диаметр электродов; толщина обрабатываемых элементов и наличие зазора между ними; величина сварочного тока. Сварка, выполняемая при нижнем расположении места соединения и конструкций, — наиболее оптимальный и высокопроизводительный способ соединения элементов. По мере плавления перенос электродного металла в сварочную ванну, которая располагается в горизонтальной плоскости, выполняется под действием естественной силы — силы тяжести, то есть сверху вниз. Единственный недостаток такого положения — риск образования прожогов, поэтому важно обеспечить наиболее полное проплавление, не допуская их появления. С этой задачей может успешно справится специалист, к квалификации которого даже не предъявляется дополнительных требований. Несмотря на этот недостаток нижнего положения, на этапе проектирования сварочных работ следует отдать предпочтение именно этому методу, стараясь максимально его задействовать. Виды соединений, которые могут выполняться при нижнем положении: стыковые сварные соединения; угловые сварные соединения. Вертикальное расположение. В этом случае электрод также располагается горизонтально, а конструкции — вертикально, но шов будет также вертикальным.И опять же под действием уже известной силы тяжести капли расплава будут стремиться вниз, и если не соблюдать определенной технологии, то брака в работе избежать будет невозможно. Что следует знать, если сварка необходима именно в вертикальном положении: Работа выполняется только на короткой дуге. Только так можно добиться того, чтобы под действием силы поверхностного натяжения металл проникал в кратер сварного шва. Следует применять специальные электроды, которые за счет своего покрытия будут увеличивать вязкость сварочной ванны. Это очень важно для уменьшения стекания металлического расплава. Сваривание выполняется снизу вверх или сверху вниз. В первом случае достигается максимально полное проплавление, но производительность труда будет очень малой. Но если выполнять сварку сверху вниз, то производительность работы повысится, а качество соединения — ухудшится. Потолочное расположениеТакой вид расположения шва — самый трудновыполнимый, требующий высокой квалификации работника его выполняющего. В этом случае свариваемые элементы располагаются горизонтально, электрод — вертикально, но сам шов будет располагаться снизу свариваемых кромок. То есть, говоря для наглядности, такая сварка — это сварка, выполненная в нижнем положении, но повернутая на 180 градусов. Основной риск — стекание расплава вниз без попадания в сварочную ванну.Условия, которые должны быть соблюдены, при проведении сварки в потолочном положении: Минимально короткая дуга и малый ток. Применение электродов малого диаметра с тугоплавким покрытием для удержания капель расплава за счет силы поверхностного натяжения. Необходимость изменения дистанции между швом и электродом (сближение — отодвигание). Такое положение не применяется при сварке элементов малой толщины, так как шов будет не самым прочным из-за микроскопических пузырьков газа, неизбежно появляющихся в процессе работы. Швы на чертеже Вертикальном и нижнем расположение

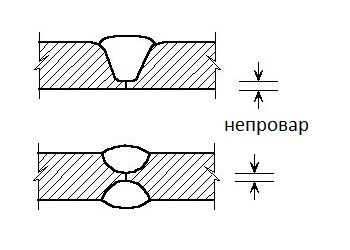

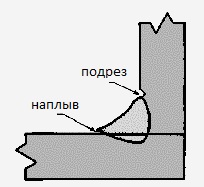

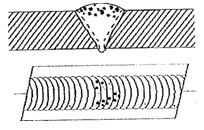

2 Контроль качества готового изделия Внешний осмотр и обмеры сварных швов и соединений являются первыми контрольными операциями по приемке готового сырья узла или изделия. Им подвергают все сварные швы независимо от того, как они будут испытаны в дальнейшем. Внешним осмотром выявляют такие наружные дефекты, как непровары, наплывы, прожоги, незаваренные кратеры, подрезы, трещины, поверхностные поры, смещение свариваемых деталей. Перед осмотром сварной шов и прилегающую к нему поверхность основного металла на ширине не менее 20 мм по обе стороны шва очищают от шлака, застывших брызг металла, окалины и других загрязнений. Швы осматривают невооруженным глазом или применяя лупу с увеличением до 10 раз по всей их протяженности и (в случае доступности) обязательно с двух сторон. При недостаточном освещении используют карманные фонари или переносные электрические лампочки. Хорошо выполненный сварной шов имеет плавный переход к основному металлу, без наплывов и подрезов, а также равномерную ширину и высоту на всей длине. По внешнему виду шва можно установить причину появления тех или иных дефектов. Так, при малом токе шов получается слишком высокий, с закругленными краями и неглубоким проваром; завышенный ток ведет к неровностям краев шва и появлению подрезов. При сварке длинной дугой происходит интенсивное разбрызгивание металла и шов неодинаков по ширине. Неравномерные чешуичатость, ширина и высота шва указывают на нарушения режима сварки и частые обрывы дуги. В этих случаях возможны непровары и поры. Особенно тщательно осматривают незаваренные кратеры, так как в них наиболее часто образуются трещины и поры. При обнаружении трещин их границы выявляют шлифовкой дефектного места наждачной бумагой и травлением 20%-ным раствором азотной кислоты, а в отдельных случаях засверливанием или подрубкой зубилом. Мелкие трещины обнаруживают при нагревании сварного соединения до вишнево-красного цвета, когда они ярко выделяются на светлом фоне нагретого металла. Осматривая швы на сталях, склонных к закалке, необходимо обращать внимание на характер распределения нагара по поверхности деталей. Металлическая пыль и частицы окалины под действием магнитных полей, возникающих при прохождении сварочного тока, скапливаются над трещиной в виде продолговатого бугорка. Эти места следует осматривать особенно тщательно. Трещина в шлаке часто указывает на наличие трещины в шве. Внешний осмотр сварных швов на легированных сталях с целью выявления трещин выполняют дважды: сразу же после сварки и спустя 15—30 дней. Это объясняется тем, что структурные изменения в легированных сталях происходят медленно, и трещины могут появиться после того, как изделие уже осмотрено. Для получения сварного соединения хорошего качества необходимо осуществлять контроль, начиная с проверки качества подготовки шва и кончая проверкой полученного сварного соединения. Качество основного металла, электродной проволоки, присадочного металла, флюса и других материалов проверяют по сертификатам и заводским документам. Маркировка и качество должны соответствовать установленным техническим условиям и технологическому процессу сварки. Сборку под сварку и разделку шва проверяют по стандартам и техническим условиям. Сварное соединение проверяется внешним осмотром, металлографическими исследованиями, химическим анализом, механическими испытаниями, просвечиванием рентгеновскими и гамма-лучами, магнитными методами и с помощью ультразвука. Предварительно сварное соединение очищают от шлака, окалины и металлических брызг. Внешним осмотром выявляют наружные дефекты шва. Осмотр производят невооруженным глазом или с помощью лупы с десятикратным увеличением. Размеры сварных швов проверяют шаблонами и мерительным инструментом. Металлографические исследования Заключаются в следующем: сверлят отверстие, проходящее через шов и основной металл. Поверхность отверстия протравливают 10%-иым водным раствором двойной соли хлорной меди и аммония в течение 1...3 мин. Осадок меди удаляют водой. Протравленную поверхность осматривают невооруженным глазом или с помощью лупы. При этом выявляют качество провара и наличие внутренних дефектов. Для ответственных сварных конструкций производят более полные металлографические исследования макро - и микрошлифов из специально сваренных контрольных пластин или из пластин, вырезанных из сварных соединений. Химическим анализом определяют сослав основного и наплавленного металлов и электродов, а также их соответствие установленным техническим условиям на изготовление сварного изделия. Методы отбора проб для химического и спектрального анализов предусмотрены ГОСТ 7122—81. Механические испытания проводят либо специально сваренных контрольных образцов, либо образцов, вырезанных из сварного соединения. Определяют предел прочности на растяжение, ударную вязкость, твердость и угол загиба. Рентгенодефектоскопия основана на различном поглощении рентгеновских лучей различными веществами. Этим методом обнаруживают поры, Микротрещины, непровары, неметаллические включения. Рентгеновские лучи направляют на сварной шов, а с обратной стороны, прикладывают фотопленку. 3 Дефекты сварных соединений Дефекты бывают нескольких видов - наружные и внутренние. Наружными являются дефекты, которые можно обнаружить визуально при осмотре сварочного шва. Внутренние дефекты, наоборот, находятся внутри сварочных соединений и их можно увидеть лишь после дефектоскопии, включая рентген и механическую обработку. Дефекты бывают допустимыми и не допустимыми, в зависимости от требований, предъявляемых к сварочным соединениям и конструкции в целом. Однако, исходя из самого определения, любые дефекты являются дефектами и требуют их полного устранения либо сведения к минимуму их количества и размеров. Так как дефекты сварных швов являются причиной, в результате которой есть риск поставить под угрозу стабильность соединения и функциональность сварной конструкции, есть ряд операций, чтобы их устранить. Чтобы свести к минимуму вероятность появления дефектов следует обязательно учитывать: 1) Технологию сварки и квалификацию сварщика 2) Присадочный материал и свариваемый металл 3) Подготовку поверхности под сварку и защитный газ 4) Режимы и применяемое сварочное оборудование Наружные дефектыК наружным дефектам относятся нарушения геометрических размеров (подрезы, наплывы), непровары и прожоги, незаваренные кратеры.Непровар Основной причиной непроваров является  недостаточный сварочный ток, так как он в большей степени влияет на проникновение в металл. Устранение дефектов этого вида обычно происходит путем повышения мощности сварочной дуги, уменьшением длины дуги и увеличением её динамики. Также причиной непроваров может быть большая скорость сварки или недостаточная подготовка кромок сварного соединения. Непровары могут быть нескольких видов: - когда сварочный шов проникает не на всю толщину металла при односторонней сварке (см. верхнюю часть на рисунке) - при двусторонней сварке встык швы не стыкуются друг с другом, образуя несплавление между собой (см. нижнюю часть на рисунке) - при сварке в тавр сварочный шов не проникает вглубь, а лишь цепляется за свариваемые кромки Также причиной непроваров может быть большая скорость сварки или недостаточная подготовка кромок сварного соединения. Подрез  Подрезом называется дефект в виде канавки в основном металле по краям сварочного шва.Это наиболее распространенный дефект при сварке тавровых или нахлесточных соединений, но может также возникнуть и при сварке стыковых соединений. Этот вид дефекта обычно вызван неправильно подобранными параметрами, особенно скоростью сварки и напряжением на дуге. При угловой сварке (например при сварке длинных швов при сварке балок) подрезы часто возникают из за того, что сварочная дуга направлена больше на вертикальную поверхность. Расплавленный металл стекает на нижнюю кромку и его не хватает для заполнения канавки. При слишком высокой скорости сварки и повышенном напряжении, сварной шов образуется «горбатым». Из-за быстрого затвердевания сварочной ванны, в этом случае также образуются подрезы. Уменьшение скорости сварки постепенно сокращает размер подреза и в конечном итоге устраняет этот дефект. На подрезы влияет также длина сварочной дуги. При слишком длинной сварочной дуге ширина шва увеличивается, тем самым увеличивая количество расплавленного основного металла. Так как при увеличении длины дуги тепловложение остается прежним, его не хватает на весь сварочный шов, кромки быстро остывают, образуя подрезы. Уменьшение длины дуги не только избавляет от подрезов, но и увеличивает проплавление и устраняет такие дефекты, как непровар. Наплыв Данный дефект появляется в результате натекания присадочного материала на основной металл без образования сплавления с ним. Обычно причиной этого дефекта является неправильно подобранные режимы сварки и окалина на свариваемой поверхности. Подбор правильного режима (соответствие сварочного тока со скоростью подачи присадочного материала, повышение напряжения на дуге) и предварительная очистка кромок устраняют появления наплывов. Прожог Данный дефект – отверстие насквозь в сварочном шве. В основном причинами прожога являются большой ток, медленная скорость сварки или большой зазор между кромками сварного соединения. В результате происходит прожог металла и утечка сварочной ванны. Понижение сварочного тока, увеличение скорости сварки и соответствующая подготовка геометрии кромок позволяют устранить прожоги. Прожоги являются очень частым дефектом при сварке алюминия, из его низкой температуры плавления и высокой теплопроводности. Кратер Кратер появляется в конце сварочного шва в результате резкого обрыва дуги. Выглядит он в виде воронки в середине сварочного шва при его окончании. Современное сварочное оборудование имеет специальные программы для заварки кратера. Они позволяют проводить окончание сварки на пониженных токах, в результате чего кратер заваривается. Внутренние дефектыК внутренним основным дефектам сварных швов относят трещины (холодные и горячие) и поры. Горячие трещины Горячие трещины появляются в то время, когда металл сварного шва находится в состоянии между температурами его плавления и затвердевания. Они могут быть в двух направлениях – вдоль и поперек сварного шва. Горячие трещины обычно являются результатом использования неправильного присадочного материала (в частности, алюминиевых и CrNi сплавов) и его химического состава (например, высокое содержание в составе углерода, кремния, никеля и др.) Горячие трещины могут появиться в результате неправильной заварки кратера, в результате резкого прекращения сварки. Холодные трещины Трещины, которые возникают после того, как сварочный шов полностью остывает и затвердевает, называются холодными трещины. Эти дефекты также появляются тогда, когда сварочный шов не соответствует действующим на него нагрузкам и разрушается. Поры  Пористость является одним из основных дефектов сварки, с которыми сталкиваются все сварщики при всех сварочных процессах. Пористость может быть вызвана загрязнением, плохой защитой ванны потоком сварочного газа, маслом, краской, сваркой несовместимых сплавов или даже ржавчиной и окислением металла. Поры могут различаться по размеру и, как правило, распределяются в случайном порядке по сварочному шву. Они могут находиться как внутри шва, так и на его поверхности. Основные причины появления пористости: 1) Недостаточный поток защитного сварочного газа 2) Чрезмерный поток защитного газа. Это может вызвать подсос воздуха в поток газа. 3) Сквозняк в зоне сварки. Он может сдувать защитный газ. | ||||