УЗК. Тема 1. Введение. Назначение, цепи и задачи неразрушающего контроля. Общие положения неразрушающего контроля (НК)

Скачать 1.64 Mb. Скачать 1.64 Mb.

|

|

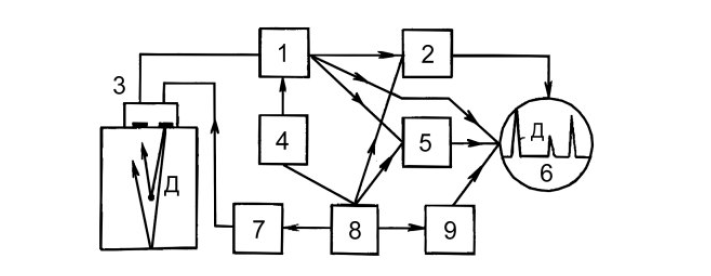

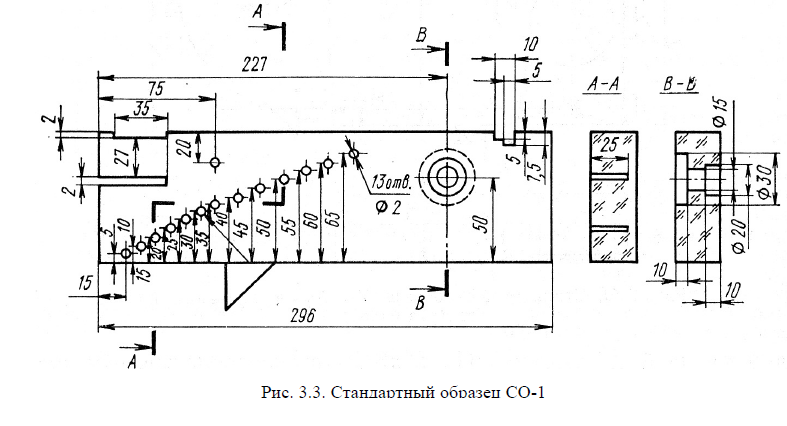

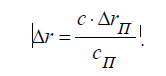

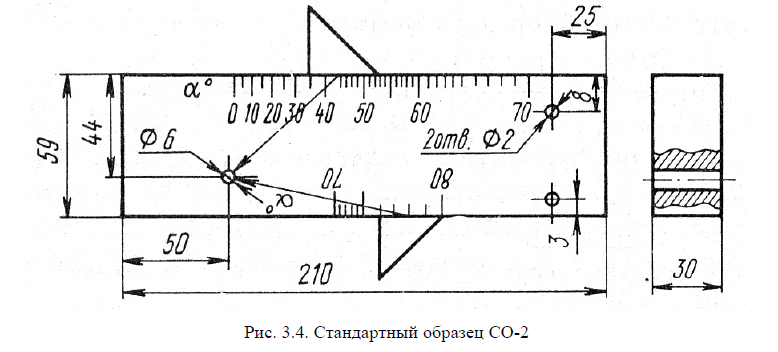

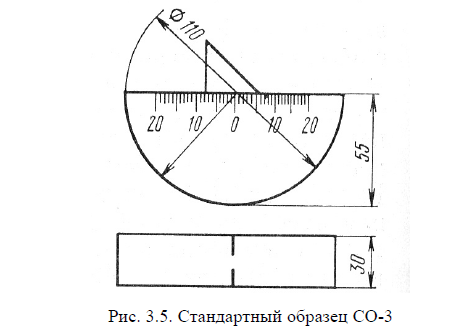

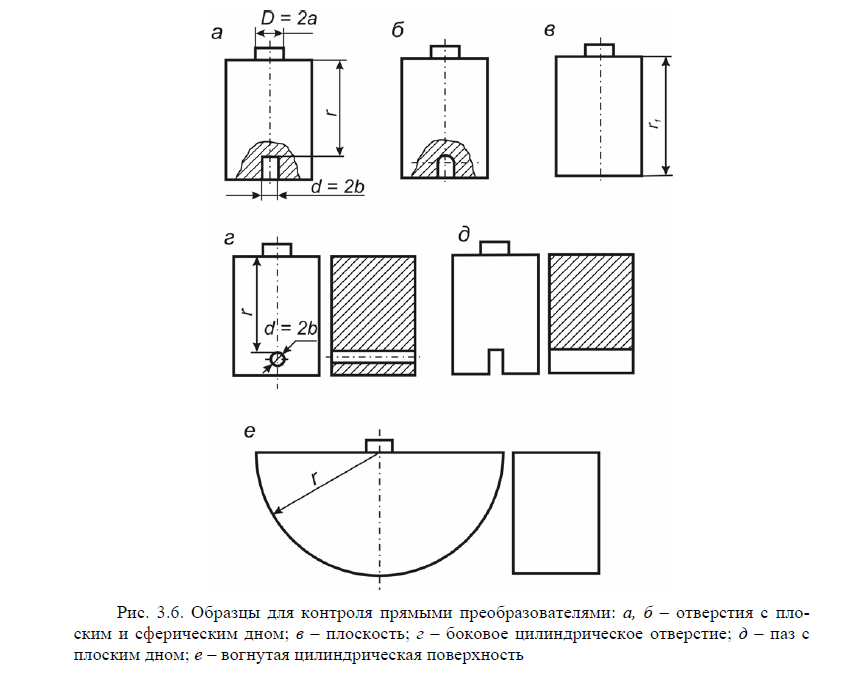

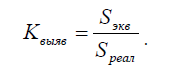

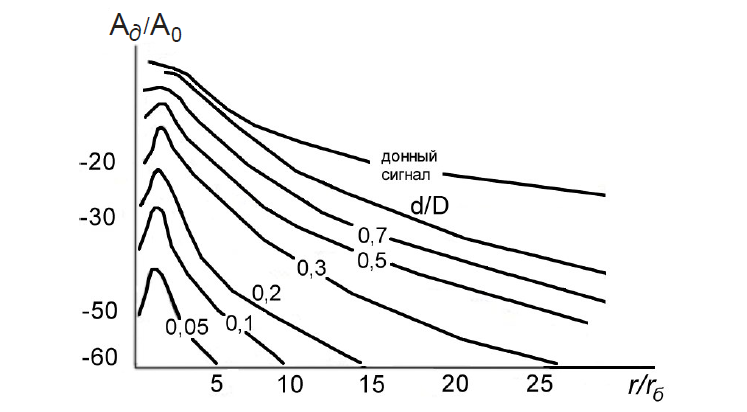

Тема № 6. Технология ультразвукового контроля. Аппаратура для ультразвукового контроля. Ультразвуковой дефектоскоп. Ультразвуковой дефектоскоп предназначен для генерации импульсов акустических колебаний, приема отраженных сигналов, а также преобразования этих сигналов в вид, удобный для наблюдения на их экране, а также для измерения координат дефектов и сравнения амплитуд сигналов. Прибор включает электронный блок (собственно дефектоскоп), набор преобразователей для излучения и приема ультразвуковых колебаний и различные вспомогательные устройства. Для достоверного контроля дефектоскоп должен обеспечивать: − линейную зависимость между амплитудами эхо-сигнала на входе дефектоскопа и индикаторе; − получение максимальной информации о дефекте, точное измерение амплитуды и временных интервалов между зондирующим импульсом и эхо-сигналом от дефекта; − большой динамический диапазон усилителя, что позволяет одновременно видеть на экране большие и малые эхо-сигналы; − селекцию эхо-сигналов в любом заданном временном интервале и автоматическую сигнализацию (звуковую, световую) их наличия; − выравнивание чувствительности дефектоскопа по всей зоне контроля для компенсации затухания ультразвука в металле. Ультразвуковой дефектоскоп предназначен для излучения УЗ-колебаний, приема акустических сигналов, установления размеров выявленных дефектов и определения их координат. Контроль качества продукции производят в различных условиях: в цехе, на монтаже, при эксплуатации. Поэтому к таким характеристикам дефектоскопа, как масса, габариты, автономность питания, простота индикации дефектов, устойчивость к сотрясениям и вибрациям (ГОСТ 23049-84) предъявляются особые требования. С другой стороны, для обнаружения дефектов и правильной оценки их величины и степени допустимости для данного изделия дефектоскоп должен иметь обязательный минимум функциональных блоков, позволяющий выполнить необходимые операции. Структурная схема дефектоскопа. Электрические схемы ультразвуковых дефектоскопов очень сложны и громоздки. Схема дефектоскопа и рекомендации по работе с ним обычно даны в заводской инструкции. Для изучения принципа работы дефектоскопа достаточно рассмотрения его структурной схемы. Генератор зондирующих радиоимпульсов 7 вырабатывает импульс электрических колебаний, возбуждающий ультразвуковые колебания в преобразователе 3. Отраженные от дефекта УЗ-сигналы принимает тот же (совмещенная схема) или другой (раздельная схема) преобразователь и трансформирует их в электрические импульсы, которые поступают на вход усилителя 1. Коэффициент усиления его регулируется во времени с помощью системы 4 временной регулировки чувствительности (ВРЧ). Усиленный до требуемой величины сигнал поступает на вход электронно-лучевого индикатора 6 и автоматического сигнализатора дефектов (АСД) 2. Синхронизатор 8 обеспечивает требуемую временную последовательность работы всех узлов дефектоскопа, одновременно с запуском генератора импульсов (или с некоторой заданной задержкой) он приводит в действие генератор развертки 9 электронно-лучевого индикатора.  Блок-схема импульсного дефектоскопа: 1 – усилитель; 2 – автоматический сигнализатор дефектов; 3 – преобразователь; 4 – система ВРЧ; 5 – блок измерения толщины; 6–электронно-лучевой индикатор; 7 – генератор зондирующих импульсов; 8 -синхронизатор; 9– генератор развертки электронно-лучевого индикатора. Развертка позволяет различать по времени прихода сигналы от объектов отражения, расположенных на разном расстоянии от преобразователя, например, сигналы от дефектов отличать от донного сигнала. Синхронизатор также управляет работой блоков ВРЧ и АСД. Современные дефектоскопы снабжены устройствами для измерения амплитуды и времени прихода отраженного сигнала. Как правило, дефектоскопы общего назначения снабжены дублированной системой питания: от сети и от аккумуляторной батареи. Дефектоскоп имеет выход для работы других измерительных приборов и может быть синхронизирован с внешним источником. В последнее время разработаны микропроцессорные дефектоскопы, автоматизирующие измерительные операции и обработку информации. Вспомогательные комплектующие дефектоскопа призваны облегчить труд оператора и повысить достоверность контроля. К ним относятся магнитные держатели, обеспечивающие надежный акустический контакт с изделием, приспособления для симметричного одновременного перемещения преобразователя для контроля по схеме «тандем» и др. Рассмотрим более подробно работу основных узлов импульсного дефектоскопа. Генератор зондирующих импульсов. Основными элементами генератора зондирующих импульсов (ГЗИ) являются колебательный контур, включающий передающий пьезоэлемент, и электронная схема, обеспечивающая генерацию коротких импульсов той или иной формы, заполненных радиочастотными колебаниями. Наибольшее распространение получили так называемые генераторы ударного возбуждения. Существенным недостатком генератора ударного возбуждения является несоответствие очень высокой частоты первого полупериода колебаний (собственно удара) основной частоте требуемых ультразвуковых колебаний. Это вызывает снижение коэффициента полезного действия и расширение спектра частот. Поэтому в некоторых дефектоскопах используют схемы получения зондирующих импульсов произвольной формы, например колоколообразной, которая характеризуется наиболее узким спектральным составом при заданной длительности. Приемно-усилительный тракт. Приемно-усилительный тракт дефектоскопа содержит предусилитель, измеритель амплитуд сигналов (аттенюатор),усилитель радиочастоты, детектор и выходной усилитель. Предусилитель обеспечивает согласование усилительного тракта с приемным преобразователем. Он содержит ограничитель амплитуды, который предохраняет усилитель от перегрузок, связанных с воздействием зондирующего импульса (когда преобразователь включен по совмещенной схеме). При этом сигналы небольшой амплитуды практически не искажаются. Временная регулировка чувствительности. Система временной регулировки чувствительности (ВРЧ) предназначена для генерирования электрического сигнала определенной формы, с помощью которого изменяется во времени усиление одной или нескольких ступеней приемно-усилительного тракта. Вызвано это, как уже указывалось, необходимостью компенсировать ослабление ультразвука в контролируемом изделии, обусловленное дифракционным расхождением и затуханием. Исходя из этого закон изменения усиления должен быть обратным закону убывания амплитуд отраженных сигналов от одинаковых по размерам дефектов по мере их удаления от преобразователя. В наиболее совершенных приборах сигнал системы ВРЧ, учитывающий дифракционное расхождение ультразвука, подбирают кнопочным переключателем. Сигнал соответствует типу используемого преобразователя (зависит от размеров преобразователя, его частоты), а также длительности начального участка, на котором управляющий сигнал сохраняется постоянным, в соответствии с длиной ближней зоны преобразователя. Действие затухания компенсируют другим управляющим сигналом ВРЧ или поворотом линии развертки в приборах с логарифмическим усилителем. В некоторых приборах форму управляющего сигнала систем ВРЧ подбирают эмпирически по образцам с искусственными отражателями. В этом случае предусматривают раздельную регулировку по величине начального, среднего и конечного участков регулирующего сигнала. Регистратор. В подавляющем числе эхо-импульсных дефектоскопов принятые отраженные сигналы регистрируют электронно-лучевые индикаторы. Чаще всего на горизонтально отклоняющие пластины подается усиленный до необходимой величины полезный сигнал, а на вертикально отклоняющие – напряжение развертки. Развертка синхронизируется частотой зондирующих посылок. Система автоматической сигнализации дефектов. Система автоматической сигнализации дефектов (АСД) предназначена для автоматической фиксации момента обнаружения дефекта. Ее можно рассматривать как частный случай регистратора. Особое значение такая система имеет в автоматизированных промышленных установках, однако и при ручном контроле эта система значительно облегчает работу оператора и позволяет повысить надежность полученных результатов прозвучивания. Система АСД содержит стробирующее устройство и схему индикации выявленных дефектов. Стробирующее устройство предназначено для генерации вспомогательных импульсов, ширина и местоположение которых определяют зону индикации принятых отраженных сигналов. Указанные вспомогательные импульсы подаются к каскаду совпадений, на второй вход которого поступают все отраженные сигналы с выхода приемно-усилительного тракта. Изменяя ширину и положения стробирующего импульса, можно произвольно выбирать тот или иной участок развертки, в котором наблюдаются отраженные сигналы. Стробирующее устройство, таким образом, позволяет решать несколько задач. Во-первых, располагая начало стробирующего импульса после зондирующего или начального сигнала, а конец – перед донным сигналом, можно отсечь эти сигналы от последующих схем индикации. Во-вторых, правильно выбирая длительность и время начала стробирующего импульса, можно установить требуемую зону контроля. В-третьих, установив стробирующий импульс так, чтобы в него попадал только донный сигнал, можно по амплитуде этого сигнала следить за стабильностью акустического контакта, общей исправностью работы аппаратуры, а также автоматически подстраивать чувствительность. Наконец, применение стробирующего устройства позволяет повысить общую помехоустойчивость дефектоскопа, поскольку импульсные помехи любого типа могут воздействовать на индикатор лишь во время действия стробирующего импульса, которые всегда меньше общего периода зондирующих посылок. В качестве индикаторов в системах АСД обычно применяют электрические лампы либо светодиоды, а также электромагнитные реле. Синхронизатор. Синхронизатор представляет собой автоколебательную систему, выполненную по схеме мультивибратора или (реже) блокинг-генератора. Частоту генерируемого синхронизатором напряжения выбирают в зависимости от задач контроля в пределах 50–8000 Гц. В некоторых дефектоскопах она регулируется. Устройство для измерения расстояния до объекта отражения. Расстояние до дефекта, дна изделия или другого отражателя ультразвуковых импульсов определяют по времени пробега импульса. При этом скорость распространения ультразвука в материале учитывают и корректируют путем измерения какого-либо известного расстояния, например толщины контролируемого изделия. Во многих дефектоскопах измерения осуществляют непосредственно по экрану электроннолучевого индикатора, снабженного шкалой. Расстояния также определяют путем совмещения с передним фронтом измеряемого эхо-сигнала вспомогательного импульса, вырабатываемого измерительным устройством – глубиномером. Измерительный элемент (сопротивление или емкость) этого устройства, изменение которого вызывает перемещение метки вдоль линии развертки, имеет шкалу. В случае применения наклонных преобразователей используют две шкалы, соответствующие двум координатам дефектов. В некоторых приборах шкала одна, а две координаты измеряют ступенчатым переключателем регуляторов скорости ультразвука: одному положению переключателя соответствует измерение расстояния вдоль поверхности, а другому – по глубине изделия. В современных импульсных толщиномерах и дефектоскопах применяют системы, дающие цифровой отсчет расстояний в изделии. При этом измеряется интервал времени между зондирующим и ближайшим к нему импульсом на экране или импульсом, перед которым устанавливается электронная метка. Такую систему отсчета следует признать наиболее удобной. Во многих автоматизированных промышленных дефектоскопических установках, содержащих большое число преобразователей, последние включают поочередно либо отдельными группами. В этом случае синхронизатор управляет работой электронного коммутатора, логические элементы на выходе которого выполняют функции отдельных электронно-акустических каналов системы в заданной последовательности. Обычно применяют коммутаторы кольцевого или регистрового типа. Разрешающая способность дефектоскопа. Это минимальное расстояние между двумя дефектами, которые регистрируются на экране дефектоскопа раздельно. Различают: Фронтальная разрешающая способность. Это минимальное расстояние между 2 дефектами, залегающими на одной глубине, направленные перпендикулярно лучу, когда сигналы от дефекта видны раздельно. Чем уже диаграмма направленности, тем выше фронтальная разрешающая способность. Лучевая разрешающая способность. Определяется минимальным расстоянием h между 2 выделяемыми раздельными дефектами, расположенные на различной глубине, направление хода луча акустической оси ПЭП. Она связана с длительностью УЗ импульса и величиной мертвой зоны. Чувствительность. Под чувствительностью УЗ метода понимают минимальную площадь отражателя (дефекта), расположенного в однородной среде на определенном расстоянии от точки ввода УЗ колебаний плоскости, перпендикулярно направлению прозвучивания. В УЗ дефектоскопии различают: Реальную чувствительность. Предельную чувствительность. Условную чувствительность. Реальная чувствительность – обуславливает минимальные размеры реальных дефектов различного характера, выявляемые в изделиях. Ее определяют на основе статистических данных результата контроля и металлографического объекта большей серии объектов. Предельная чувствительность – определяет минимальные размеры искусственного отражателя (модели дефекта), который еще обнаруживается при данной настройки прибора. В качестве мерой предельной чувствительности используют площадь Sмм², отверстие с плоским дном ориентированном перпендикулярно заданной глубине. Но ГОСТ позволяет менять на сегментные отверстия. Площадь сегментного отражателя равна площади плоскодонного отверстия Sc=Sn. Также позволяет заменять угловым отражателем. Условная чувствительность – характеризуется размерами и глубиной залегания, выявляемых искусственных отражателей, выполненных на образце из материала с определенными акустическими свойствами. Чаще всего условную чувствительность определяют по глубине залегания бокового цилиндрического отражателя d=2мм на СО1, и измеряется в мм. Кроме того условная чувствительность в децибелах измеряется по СО2. Сокращенная форма описания несплошностей. При описании несплошностей применяют следующие обозначения: А -несплошность с амплитудой эхо-сигнала, не превышающей браковочный уровень (допустимый по амплитуде); Д - несплошность с амплитудой эхо-сигнала, превышающей браковочный уровень (недопустимый по амплитуде); Г - непротяженная несплошность; Е - протяженная несплошность; У - несплошность, недопустимая по условной высоте; О- несплошность с измеренными признаками объемной несплошности; П -несплошность с измеренными признаками плоскостной несплошности; Н -несплошность с измеренной ориентацией (наклонная); Т - поперечная несплошность (типа «Т»). При описании несплошностей применяют следующую последовательность записи: значение глубины залегания, мм; индекс амплитуды эхо-сигнала (А или Д); индекс условной протяженности (Г или Е); индекс условной высоты (У); для допустимой по условной высоте несплошности индекс не записывают; индекс поперечной несплошности (Т); индекс объемной и плоскостной несплошностей (О или П); индекс ориентации (Н); значение координаты несплошности вдоль шва (в часах для трубопроводов и миллиметрах для конструкций). После каждой буквы (индекса) проставляют измеренное значение (в цифрах) соответствующей характеристики несплошности. После индекса амплитуды сигнала записывают значение эквивалентной площади несплошности. Для непротяженной несплошности после индекса «Г» цифру не записывают. Идентификация дефектов Обнаружить и измерить дефект, оценить степень его допустимости для данной конструкции — в этом состоит главная задача ультразвукового контроля. Однако в полной мере эта задача не может считаться решенной по двум основным причинам. Первая причина — это большое разнообразие дефектов по отражательным свойствам, ориентации и расположению; вторая причина —ограниченная информативность реальных методик при определении природы (дешифровке) дефекта. Полную информацию о размерах, ориентации и характере дефекта можно получить, если проанализировать амплитудно-частотное распределение рассеянного от дефекта УЗ-поля в различных пространственных направлениях, т. е. получить диаграмму направленности дефекта на различных частотах ультразвука. Такая пространственная диаграмма распределения отраженного от дефекта поля получила название индикатрисы рассеяния. При идентификации дефектов обычно используется следующий набор измеряемых характеристик: 1) координаты дефекта; 2) амплитуда эхо-сигнала, пропорциональная размеру дефекта в плоскости, перпендикулярной оси ультразвукового пучка; 3) условная протяженность, определяемая длиной зоны перемещения преобразователя, в пределах которой фиксируется эхо-сигнал от выявленного дефекта; 4) условная высота, определяемая разностью глубин, измеренных в крайних положениях преобразователя при перемещении его перпендикулярно оси шва. Крайними положениями преобразователя при этом являются положения, соответствующие появлению и исчезновению эхо-сигнала от дефекта на развертке дефектоскопа, измеряют только при контроле наклонным преобразователем; 5) число дефектов, приходящихся на единицу длины; 6) условное наименьшее расстояние между дефектами, которое измеряется длиной зоны, в пределах которой не фиксируются эхо-сигналы от выявленных дефектов. Для оценки характера дефекта (компактный, плоскостной , протяженный) необходимо использовать дополнительные информативные признаки. Модели дефектов. Естественные дефекты в изделии могут иметь различную форму, ориентацию и акустические свойства, которые заранее неизвестны, поэтому при анализе эхо-метода формулы акустического тракта выводят для моделей дефектов в виде полых отражателей простой формы: тонкого диска, сферы, цилиндра, тонкой полосы, плоскости. Физическая реализация некоторых моделей дефектов представляет большие технологические трудности, поэтому при экспериментах и производственном контроле модели дефектов заменяют искусственными отражателями: диск – плоскодонным отверстием, сферу – отверстием со сферическим дном и так далее. Амплитуды эхо-сигналов от моделей дефектов и искусственных отражателей мало отличаются, когда их размеры больше длины волны ультразвука. В противном случае амплитуды эхо-сигналов могут не совпадать. Наиболее широкое распространение нашел искусственный дефект типа плоскодонного отверстия, который удовлетворительно моделирует небольшие расслоения, трещины. Боковое цилиндрическое отверстие имитирует протяженные шлаковые включения, цепочки пор. Протяженная плоскость соответствует донному сигналу, по которому удобно выполнять настройку, а также имитирует протяженные расслоения. Цилиндрическую вогнутую поверхность используют в стандартных образцах для получения максимального эхо-сигнала и определения точки ввода преобразователя. Стандартные образцы (СО). Способы проверки параметров аппаратуры и характеристик метода контроля группируют в два класса задач. К первому относят проверку, выполняемую после выпуска аппаратуры, ее капитального ремонта и при промежуточной аттестации. К задачам второго класса относят повседневную проверку аппаратуры, которая должна подтвердить ее работоспособность и установить значения характеристик, меняющихся во время эксплуатации. Такую проверку осуществляют с помощью стандартных образцов (СО), не используя дополнительных приборов. Выделяют два типа стандартных образцов: государственные стандартные образцы – СО и СОП – стандартные образцы предприятия. ГОСТ 14782-86 предусматривает комплект из четырех СО: СО-1, СО-2 и СО-2А; СО-3. Стандартный образец СО-1 . Образец изготавливают из органического стекла с коэффициентом затухания 0,26…0,34 Нп/см на частоте 2,5 МГц. Для удобства работы он имеет металлическую стенку с оцифровкой.  С помощью СО-1 определяют лучевую разрешающую способность. В СО-1 предусмотрены отражатели в виде ступенчатого паза и фигурного отверстия, имеющего три разных диаметра. Ступенчатый паз используют при контроле прямым преобразователем. На экране должны наблюдаться три отдельных сигнала: донный, от ступенек глубиной 5 мм и 2,5 мм. При оценке разрешающей способности в изделии принимают во внимание разную скорость звука в оргстекле cП и материале изделия c . Величину Δr при известном размере ступеньки ΔrП рассчитывают по формуле:  Фигурное отверстие используют для проверки разрешающей способности при контроле наклонным преобразователем. Разница между радиусами отверстий, т. е. размер ступеньки ΔrП , также равна 5 мм и 2,5 мм. Часто СО-1 используют для настройки чувствительности. Стандартный образец СО-2 Образец изготовляют из малоуглеродистой стали с мелкозернистой структурой. Минимальную глубину прозвучивания или мертвую зону оценивают с помощью СО-2, в котором предусмотрены боковые отверстия диаметром 2 мм на расстоянии 3 и 8 мм от поверхности (отверстие на расстоянии 8 мм – для проверки мертвой зоны прямых преобразователей; 3 мм – для наклонных преобразователей).  Угол ввода определяют по шкалам СО-2 при максимальной амплитуде эхо-сигнала от отверстия диаметром 6 мм. Стандартный образец СО-2А идентичен СО-2, но его изготовляют из контролируемого материала, если этот материал существенно отличается от стали по акустическим свойствам. Стандартный образец СО-3 (рис. 3.5). Образец изготовляют из малоуглеродистой стали с мелкозернистой структурой.  С помощью образца СО-3 определяют точность определения координат дефектов. Для наклонного преобразователя положение точки ввода определяют по максимуму отражения от вогнутой цилиндрической поверхности образца. Точка располагается над осью цилиндра. Для прямого преобразователя выполняют следующие операции. Оценку точки ввода по СО-3 выполняют дважды при развороте преобразователя на 900, чтобы проверить направление акустической оси в двух плоскостях. Стандартные образцы предприятия (СОП). Стандартные образцы предприятия не нумеруются, к ним предъявляются следующие требования: 1) изготовляются из материала, из которого изготовлен контролируемый объект; 2) все акустические и физико-механические свойства такого образца совпадают с акустическими и физико-механическими свойствами контролируемого изделия; 3) в качестве отражателей используются различные модели реальных дефектов. Физическая реализация некоторых моделей дефектов представляет большие технологические трудности. Поэтому при экспериментах и производственном контроле модели дефектов заменяют искусственными отражателями (рис. 3.6): диск – плоскодонным отверстием; сферу – отверстием со сферическим дном и т. д. Искусственные отражатели, используемые в СОП, можно разделить на три группы: точечные или непротяженные (сфера, небольшой диск и короткий цилиндр), протяженные в одном направлении (бесконечный цилиндр и полоса), протяженные в двух направлениях (бесконечная плоскость). Важной характеристикой СОП являются площадь и размер дефекта. Вводят понятие эквивалентного размера дефекта – размер такого искусственного отражателя, находящегося в СОП, которому можно поставить в соответствие некий реальный дефект такого же класса. По эквивалентному размеру дефект можно количественно оценить, определить степень опасности.  Эквивалентный размер дефекта. Амплитуду эхо-сигнала в ультразвуковой дефектоскопии определяют относительным методом, который заключается в сравнении эхо-сигнала от дефекта с каким-либо опорным сигналом, полученным тем же преобразователем от отражателя известной величины и геометрической формы. Относительный метод позволяет отказаться от необходимости расчета коэффициентов преобразования электрической энергии в механическую. Размер дефекта в этом случае может быть выражен через некоторую стандартизированную величину, воспроизводимую при любых измерениях. В ультразвуковой дефектоскопии в качестве унифицированной единицы измерения используют эквивалентный размер (эквивалентную площадь) дефекта. Эквивалентный размер дефекта – размер такого плоскодонного отражателя, который расположен в том же материале на идентичной глубине и дает такую же амплитуду эхо-сигнала, что и реальный дефект. Эквивалентный размер дефекта не равен реальному. Реальный размер, как правило, больше. Коэффициент выявляемости дефектов определяется формулой:  Применяют два способа измерения эквивалентной площади дефектов: с помощью испытательных образцов и по АРД-диаграммам. Первый способ состоит в том, что эхо-сигнал от дефекта последовательно сравнивается с сигналами от плоскодонных отверстий различной величины. Необходимо найти отверстие, эхо-сигнал от которого равен сигналу от дефекта. Недостатком способа является необходимость изготовления большого числа образцов с широким набором плоскодонных отражателей по диаметру и глубине расположения. АРД-диаграмма Соотношение амплитуд отраженного от дефекта и зондирующего сигналов может быть представлено как функция параметров: расстояния от преобразователя до отражателя, отношения диаметра диска к диаметру преобразователя и величины ближней зоны. Для оценки эквивалентного размера дефекта применяют так называемые АРД-диаграммы (Амплитуда – Расстояние – Диаметр). АРД-диаграммы бывают: • обобщенные (безразмерные); • рабочие (размерные). На обобщенных диаграммах по оси абсцисс отложено расстояние между ПЭП и отражателем, нормированное на размер ближней зоны излучателя. По оси ординат отложено ослабление в отрицательных децибелах.  Безразмерная АРД-диаграмма для эхо-метода: r / rБ – расстояние до дефекта, нормированное на величину ближней зоны, d / D – эквивалентный размер дефекта, нормированный на диаметр диска преобразователя. На поле АРД-диаграммы нанесена серия кривых, каждая из них соответствует своему диаметру (или площади) эквивалентного отражателя, отнесенного к диаметру (площади) пьезоэлемента. Самая верхняя кривая соответствует донному сигналу. Рабочую АРД-диаграмму строят для конкретных параметров контроля: материала изделия, частоты упругих колебаний, радиуса преобразователя, угла ввода луча. В качестве основного сигнала 0 A можно использовать эхо-сигнал от бокового цилиндрического отражателя или отражение от бесконечной плоскости (донного сигнала). Каждую обобщенную диаграмму можно перевести в рабочую. Способы получения АРД-диаграмм: 1) расчет по формулам акустического тракта; 2) экспериментальный способ: исследование образца, изготовленного из материала контролируемого объекта, с множеством отверстий, расположенных на различной глубине. Недостаток данного метода состоит в сложности изготовления такого образца. В действующей нормативно-технической документации АРД-диаграммы приводятся в виде таблиц. В комплект дефектоскопов входят АРД-шкалы, которые представляют собой трафарет. Они позволяют быстро определять все необходимые параметры (глубина залегания, размер дефекта). АРД-диаграммы могут использоваться для определения эквивалентных размеров и для настройки чувствительности. АРД-диаграммы используются при контроле в дальней зоне. В ближней зоне диаграммы размываются. Измерение эквивалентных размеров становится неточным. |