Тема 1. Процесс термитной сварки. Тема Процесс термитной сварки

Скачать 0.55 Mb. Скачать 0.55 Mb.

|

Методика расчета состава термитной шихты.Компоненты термитной шихты. Термитная шихта должна иметь состав, который обеспечивает выплавку термитной стали, максимально приближающуюся по химическому составу и механическим свойствам к рельсовой стали. Чтобы обеспечить выход термитной стали аналогичного химического состава с рельсовой сталью, в термитную шихту вводятся легирующие элементы: ферромарганец—для получения марганца в расплаве, редко ферросилиций—для получения кремния: и графит—для получения свободного углерода. Иногда вместо графита вводится чугунная стружка, которая параллельно служит и металлическим наполнителем. Состав термитной стали. При проведении реакции без ввода легирующих элементов между основными компонентами шихты получается термитный металл, который по химическому составу содержит: С - 0,1 %; Мп - 0,08%, Si - 0t09%, S - 0t03%, P - 0,04%, A1 - 0,02-0,08%. Такая сталь имеет следующие механические свойства оВ — 350 МПа, 6-18-20%. В период развития термитной сварки был рекомендован д ля сварки рельсов в обливе иметь металл с химическим составом: С — 0,25—0,40%, Мп - 0,55-1,00%, Si - 0,25-0,40%, Р < 0,05%, S < 0,04% и механическими свойствами оВ — 500 МПа, 6 — 8%. Если сравнить термитные стали на их склонность к образованию закалочных зон и структур через коэффициент эквивалентности по углероду: то можно иметь значения коэффициентов, приведенные в табл. 1.4. Если термитный металл на первых порах в определенной мере соответствовал эксплуатационным данным и составу рельсовой стали, то последовавшее затем изменение грузонапряженности на путях привело к использованию более прочных рельсов и повысило требования, предъявляемые к термитному металлу. Это вызвало соответствующее повышение коэффициента эквивалентности термитной стали по углероду с 0,705 до 0,907. Значения коэффициентов эквивалентности по углероду для рельсовой и термитной стали

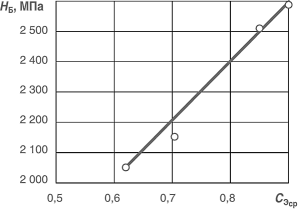

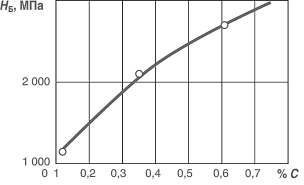

Механические свойства термитного металла также повысились: • для рельсов НБ = 2050 МПа, термитный металл НБ = 2050 МПа; • для рельсов НБ = 2050 МПа, термитный металл НБ = 2100 МПа; • для рельсов НБ = 2050 МПа, термитный металл НБ = 2300 МПа; • для рельсов НБ = 2420 МПа, термитный металл НБ = 2546 МПа; • для рельсов НБ = 2600 МПа, термитный металл НБ = 2780 МПа; По данным табл. 1.4 строится диаграмма (рис. 1.6), в которой механические свойства рельсовой стали пропорциональны изменению значений коэффициента эквивалентности по углероду. Из табл. 1.4 значения Сэкв для рельсовой стали равны в среднем 0,17— 0,25; для термитного металла эти величины колеблются от 0,195 до 0,313. Содержание фосфора в термитных сталях не должно превышать 0,05%. Содержание меди практически не влияет на коэффициент эквивалентности по углероду термитной стали. Введение хрома и никеля в небольших количествах не дает резкого увеличения твердости, как это происходит при введении марганца. Эти элементы являются дорогостоящими, поэтому их не употребляют в больших количествах. Тоже можно сказать и о молибдене и других элементах.  Рис. 1.6. Диаграмма зависимости твердости рельсовой стали от эквивалентного содержания углерода Сэср  Рис. 1.7. Диаграмма зависимости твердости термитного металла от содержания углерода С Легирование термитного металла хромом, никелем, молибденом и ванадием в небольших количествах не оказывает заметного увеличения величины Сэ—С. Поэтому в термитном металле марок Z-80 и Z-90 механические свойства повышаются только за счет легирования марганцем и углеродом. Между содержанием углерода в термитном металле и механическими свойствами этого металла имеется определенная зависимость, представленная на рис. 1.7. Используя полученную диаграмму (рис. 1.7) и данные табл. 1.4, определяем возможное содержание элементов в термитах, изготовляемых в Германии (табл. 1.5). Возможное содержание элементов в термитах, изготовляемых в Германии

Ударная вязкость при легировании стали марганцем снижается с увеличением его содержания более 0,8%. При 1,6% Мп ударная вязкость снижается в 2 раза, а при 2% Мп она в 10 раз ниже показателей, которые проявляются при 0,8% Мп. Следовательно, в термитном металле содержание марганца по верхнему пределу должно ограничиваться 1,6—1,7%. К рельсовой стали с твердостью 2600 НВ приравнивается сталь с содержанием углерода 0,76—0,8%. Сравнение механических свойств термита Z-90 с данными диаграммы (см. рис. 1.7) указывает на средние данные по углероду в размере 0,66% С в металле, что находится в строгом соответствии с содержанием углерода в рельсовой стали. На основании анализа состава термитного металла и наметившихся тенденций к увеличению его механических свойств для сварки в трамвайных хозяйствах можно рекомендовать в настоящий период термит, дающий сталь следующего химического состава: С — 0,35—0,45%, Мп — 0,8—1 %, Si - 0,15-0,25%, S < 0,04%, Р < 0,05%, А1 - 0,08-0,18% (при тщательной зачистке торцов рельсов под сварку), которым можно сваривать рельсы с содержанием углерода 0,4—0,7%t марганца 0,6—1,0% и термитную сталь: С - 0,40-0,50%; Мп - 1,1-1,4%; Si - 0,15-0,25%; S < 0,04%, Р < 0,05%, А1 — 0,08—0,18% для рельсов с содержанием 0,6—0,8% С и 0,7—1,0% Мп и среднемарганцовистых трамвайных рельсов. Приведенные составы термитного металла, рекомендующиеся для сварки трамвайных рельсов, несколько отличаются от зарубежных данных по содержанию углерода. Это объясняется рядом особенностей, отражающихся на механических свойствах сварного стыка. Эти особенности связаны с кристаллизацией термитного металла и возможным наличием внутри кристаллизационных трещин в стыке. До полного выяснения закономерностей кристаллизации в термитном стыке нельзя увеличивать содержание углерода и марганца в термитном металле против рекомендованных значений, так как это отрицательно скажется на механических свойствах термитного металла. Не следует увеличивать содержание углерода и марганца в термитной стали свыше рекомендованных значений, так как это отрицательно сказывается на уровне механических свойств термитного металла и прежде всего пластических. В представленных составах термитного металла содержание алюминия ограничивается 0,3—0,7%. Полное устранение алюминия в составе термитной стали приводит к скачкообразному увеличению в ней содержания кислорода с развитием обширной газовой пористости и снижением механических свойств. Содержание алюминия и кислорода в термитной стали должны подчиняться определенной пропорциональной зависимости. При содержании 0,07—0,19% алюминия в термитной стали она, как по химическому составу, так и по механическим свойствам, мало отличается от рельсовой стали. Возрастание содержания алюминия приводит к росту зерна и снижению прочности термитной стали. Методы расчета состава термитной шихты. Существует несколько методов расчета состава термитной шихты, которые отличаются между собой только точностью расчета. Метод прямых соотношений. При этом способе расчета соотношение между основными компонентами термитной шихты и другими составляющими определялось постоянными весовыми отношениями. Принимались отношения: окалины железной..................................................................8800 г алюминиевого порошка.........................................................2488 г железной обсечки.....................................................................262 г ферромарганца............................................................................30 г ферросилиция..............................................................................30 г Итого: 11 600 г Эти соотношения соответствовали начальному периоду развития термитной сварки рельсов и отвечали существовавшим эксплуатационным условиям того времени. Жесткие постоянные соотношения препятствовали оптимальному ходу реакции горения термитной шихты в основном из-за колебаний в химической чистоте алюминиевого порошка и отклонений в кислородном балансе окалины. На основе анализа практики проведения сварочных работ и изучения составов термитной шихты был предложен новый метод расчета термитной шихты. Для расчета шихты, в которой использовался алюминиевый порошок с химической чистотой по содержанию алюминия на уровне 88—93%, было предложено уравнение: где Уа— содержание алюминиевого порошка в термитной шихте в %; к — содержание кислорода 02 в окалине в %; А — содержание активного алюминия в порошке в %; q —содержание железа в окалине в %; Z — маркировочный коэффициент (диапазон изменения 0,950—1,240) зависит от содержания алюминия в термите, изменяется от марки термита и его назначения; т — коэффициент качественной зависимости, характеризующей засоренность алюминия (изменяется в диапазоне 1,0—0,97). Для алюминиевого порошка с химической чистотой по содержанию алюминия 94—99,8% применяется другое уравнение: где Уа — содержание алюминиевого порошка в термитной шихте, %; А — содержание активного алюминия в порошке, %; Z — маркировочный коэффициент (0,950—1,240); к — содержание кислорода 02 в окалине, %. В этих выражениях учтены реальные колебания в химическом составе компонентов. Одновременно были установлены зависимости для расчета легирующих составляющих термитной шихты. Для расчетной оценки требуемого количества ферросплавов используются уравнения (1.11) и (1.12): где Fm — количество ферромарганца, входящего в состав шихты, г; Fs — количество ферросилиция, входящего в состав шихты, г; Ут, Ys — коэффициенты 1,4—2,0 — для Ут и 0,16—0.21 — для У8; а — масса алюминиевого порошка в шихте, г; b — масса порошка окалины в шихте в г; с — масса металлического наполнителя (обсечки) в шихте, г; М, — процентное содержанке марганца в ферромарганце, %; — процентное содержание кремния в ферросилиции, %. В уравнении (1.10) маркировочный коэффициент z изменяется в зависимости от целей и назначения термитной шихты. Коэффициент z для термитов, используемых в химической и металлургической зз промышленности, при использовании алюминиевого порошка с содержанием активного алюминия не менее 94% составляет 1,124. При этих условиях реакция протекает по формуле: где в значении 4А1203 соотношение элементов будет:  Если в уравнении (1.13) вместо теоретического значения 8А1 принимается меньшее количество алюминия, т.е. от 6,8 до 7,5, то реакция идет по формулам. Коэффициенты для этих выражений соответственно равны: а) ^ = 0,955; б )z= 1,008; в) z = 1,022 (используется наиболее часто при сварке). Теоретическое содержание алюминия в уравнении (1.13) составляет 23,7%, а содержание кислорода в химически чистом соединении FeO х Fe203 по массе равно 27,64%. Можно проверить уравнение (1.10): где к = 27,64; А = 100 (при химически чистом 100% А1); z = 1,124 (при химически чистом FeO х Fe203, т.е. 23,702). Для алюминиевого порошка с содержанием 95,97% алюминия и 1,92% кремния приведенная активность алюминия: где f — приведенный коэффициент для кремния при расчетах сварочного термита, равный 0,8. Кислородный баланс окалины 25,8% 02; к = 25,8 маркировочный коэффициент z — 1,022 или: Следовательно, для сварки рельсов типа Н-А комбинированным способом с предварительным подогревом до 500 °С и массой порции 7580 г при 380 г обсечки необходимо ввести 21,4% алюминиевого порошка или: и окалины соответственно: Масса легирующей присадки рассчитывается для порций термитной шихты массой 3—13 кг с учетом имеющегося практического опыта. Количественное содержание ферромарганца обычно принимается равным 1,7—1,9%, а ферросилиция 0,18—0,21%. Учитывая качество алюминия и окалины, определяем: Исходя из общей массы порций по уравнениям (1.11)и(1.12) определяем: по анализам содержание Мп в FeMn — 64,68%; Si в FeMn — 0,67%; Si в FeSi — 42,10%; Мп в FeSi — 2,62% или количество ферромарганца: количество ферросилиция: Если кремния в FeMn и марганца в FeSi содержится незначительное количество, то оно в расчетах не учитывается. Рецептура термита из приведенного расчета выразится в следующем: алюминиевый порошок 1540 г порошок окалины..................................3660 г металлический наполнитель...................380 г Итого.................5580 г ферромарганец.........................................200 г ферросилиций............................................33 г Масса сварочного термита для различных топов рельсов в зависимости от режима подогрева для комбинированного способа сварки приведена в табл. 1.6. Таблица 1.6 Вес сварочного термита для различных типов рельсов

Расчет состава термитной шихты по методу, применяемому в Германии. При расчете термитной шихты учитывается использование алюминиевого порошка имеющего более 99% А1 (алюминиевый порошок А199 HDinl712) и железной окалины с химическим составом (табл. 1.7) или соответственно кислородным балансом в пределах 28,70—28,85% 02: Таблица 1.7 Химический состав железной окалины

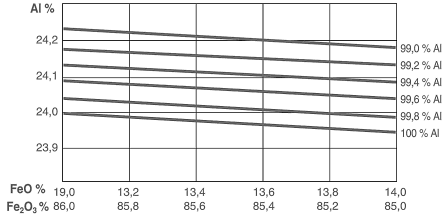

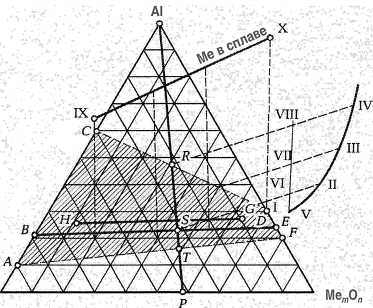

Соотношение основных компонентов в составе термитной шихты определяется по диаграмме на рис. 1.8.  Рис. 1.8. Содержание алюминиевого порошка в термитной порции Введение легирующих добавок осуществляется исходя из соотношений, представленных в табл. 1.8 Таблица 1.8 Легирующие элементы термитной шихты

Обычное количество вводимого наполнителя в виде гвоздевой обсечки составляет примерно 10—20% от массы основных компонентов термитной шихты. Термит, изготовляемый в соответствии с приведенными соотношениями (табл. 1.9), имеет высокую теплотворную способность в процессе горения термита. Данным термитом можно сваривать рельсовую сталь с содержанием углерода не более 0,45—0,50%. При сварке рельсов с содержанием углерода более 0,50% термитная сталь не обладает высокими механическими свойствами и не обеспечивает получения равнопрочного с рельсом сварного соединения. Кроме того, при принятых условиях расчета состава термитной шихты термитный металл содержит до 0,32—0,35% алюминия. Таблица 1.9 Соотношение основных компонентов шихты и металлического наполнителя

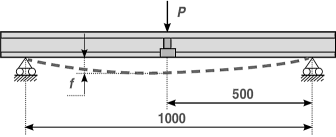

В нормативной документации, изданной в Германии, процентное содержание алюминиевого порошка в шихте приводится несколько заниженным по сравнению с данными, показанными в диаграмме (см. рис. 1.8). Так, содержание алюминиевого порошка при 13% FeO составляет для алюминия с чистотой 99% примерно 23,6% вместо 24,24% по представленной диаграмме. При приведенных выше данных расчетное содержание алюминия в термитном металле будет составлять 0,22—0,25%. Некоторая компенсация такого избыточного содержания алюминия в шихте можно объяснить принятым на железных дорогах Германии способом обрезки стыка рельса под термитную сварку с применением пропано-кислородного пламени. В этом случае на торцах рельсов после резки образуется толстый слой окалины. При раскислении этого слоя окалины на него приходится некоторое количество алюминия из термитного расплава. Метод расчета термитной шихты, принятый в Чехии. В Чехии в качестве наполнителя термитной шихты применяется железная окалина с содержанием 13,5—14,5% FeO, а также окалина с листового проката. Используется алюминиевый порошок с чистотой 99%. Для железной окалины с содержанием 14,0% FeO принято соотношение основных компонентов в шихте: • алюминиевый порошок — 24t3%; • порошок железной окалины — 75,7%. Изменение количества FeO на 0,1% влечет за собой уточнение содержания окалины примерно на 0,005%. Легирующие добавки состоят из низкоуглеродистого ферромарганца (содержащие до 80% марганца) и высокоуглеродистого ферромарганца (содержащие углерод в количестве до 3—3,5%). Низкоуглеродистый FeMn вводится в количестве 3% от массы основных компонентов, а высокоуглеродистый — в количестве 1%. Для увеличения содержания углерода применяют чистый графит, который добавляют к шихте в количестве 0,25—0,35%. Для навесок термита массой 4 кг металлический наполнитель в виде гвоздевой обсечки вводится в шихту в количестве 12—15% от массы ее основных компонентов. Существенным недостатком рассмотренного метода расчета является то, что он составлен на основе производства одной марки термита. При составлении шихты с окалиной, включающей 13,5% FeO, происходит расчетное завышение массы алюминия в термитной стали, которые превышают показатели, принятые в Германии. Аналитический метод расчета. Этот способ расчета разработан для получения термитной стали, которая может быть использована для сварки рельсов с содержанием углерода 0,4—0,6% и марганца 0,6—0,9%. Расчетом регламентируется получение термитного металла с химическим составом: С — 0,30—0,40%; Мп — 0,8—1,2%; Si — 0,10—0S26%; Р < 0,05%; S < 0,04%; А1 — 0,08—0,18%. Для термитной шихты используется алюминиевый порошок из алюминия А-0 и железная окалина с химическим составом: Fe > 68,8%; Мп— 0,3—0,8%; Si — 0,21—0,45%; прочие примеси < 0,30%; 02 > 28,65% (< 14% FeO). Расчет основных компонентов термитной шихты ведется по формуле: где А — процентное содержание алюминия в термитной шихте; %А1 — химическая чистота алюминиевого порошка по алюминию; %FeO — содержание закиси железа в окалине. Содержание окалины рассчитывается где QK— процентное содержание окалины в термитной шихте, %. Металлический наполнитель — гвоздевая обсечка — вводится в количестве 10% от веса алюминиевого порошка и порошка окалины для порции термита в 3,5 кг. Легирующие составляющие: а) ферромарганец Ml 1 по ГОСТ 4755—91, который рассчитывается от массы алюминиевого порошка, порошка окалины и металлического наполнителя где Мп — количество ферромарганца, г; а, Ь, с — компоненты шихты: порошок алюминия, окалина и гвоздевая обсечка, г; М — процентное содержание марганца в ферромарганце. б) графит скрытнокристалличсский по ГОСТ Р 52729-2007 вводится в количестве 0,4% от массы основных компонентов. Рассчитывая общую массу порции термита, исходят из конструкции облива, способа сварки и типа свариваемых рельсов. Для этих расчетов необходимо знать выход металла из термитной шихты. Для определения процентного содержания железа, вышедшего из расплава алюминиевого термита в стехиометрическом соотношении, можно пользоваться уравнением: где %Fe — выход железа из термитной шихты от общего массы основных компонентов; %02 — кислородный баланс окалины. Метод графического расчета. Это метод позволяет определить выход металла из концентрата при производстве ферросплавов. Расчет шихты ведется по тройной диаграмме (рис. 1.9), в которой одна составляющая — алюминиевый порошок, другая — восстанавливаемый материал (порошкообразные оксиды извлекаемого металла МпО или Сг203, ТЮ2 и т.д.), третья — оксид металла, добавляемый для повышения термичности и введения металла оксида в получаемый сплав. Заштрихованная часть диаграммы обуславливает границы термичности металлических смесей. Линия BE показывает границу стехиометрического состава термита.  Рис. 1.9. Тройная диаграмма для расчета металлотермической шихты Если точки Я и Т показывают границы термичности смеси для избранного соотношения окислителей, то кривая I—IV определяет данные по относительному весу полученного металла из шихты, а кривая V— VIII — извлечение металла из концентрата. При изменении состава шихты по линии стехиометрических смесей BE или линии, параллельной ей (например, составы по линии HG), можно пользоваться зависимостью процентного содержания металла в ферросплаве IX—X. Представленная диаграмма может быть применена для расчета сварочных термитных смесей. Контроль качества сварочного термита. При аттестации сварочной термитной смеси анализируется химический состав и механические свойства полученного термитного металла. Химическим анализом устанавливаются возможные отклонения в содержании в термитном металле углерода, марганца, кремния, алюминия, серы и фосфора. Параллельно исследованию химического состава определяются предел прочности при растяжении, условный предел текучести, относительное удлинение и сужение термитного металла.  Рис. 1.10. Испытание сваренного стыка рельса на статический изгиб Контрольными навесками аттестуемого сварочного термита выполняется сварка образцов рельсов Р-43. Полученное сварное соединение подвергается испытаниям при статической нагрузке (рис. 1.10) с приложением контрольной нагрузки в средней части образца по оси облива. Термит считается пригодным для проведения сварки, если сварное соединение нового рельса Р-43 без разрушения выдерживает статическую нагрузка величиной 60 т при стреле прогиба более 12 мм. Каждый контролируемый стык рельсов доводится до разрушения статической нагрузкой для выполнения осмотра характера излома и структуры металла на поверхности излома. Результаты испытаний по величине разрушающей нагрузки и стреле прогиба в момент разрушения образца регистрируются в специальном журнале. Излом стыка рельса считается качественным, если в нем нет газовой пористости, непровара сечения рельса, трещин (вызванных термомеханическим циклом сварки) и видимых при визуальном контроле шлаковых включений. Для упрощения проведения визуального осмотра выполняют надрез контрольного образца по оси облива. Для этого со стороны подошвы рельса по обливу делается пропил на глубину 10—15 мм. Для получения точных данных о качестве работы рельсовых сварных стыков в условиях, приближающихся к характеру эксплуатации в путях, целесообразно производить испытания стыков при динамической нагрузке. Такие испытания выполняются на специальных установках, называемых пульсаторами, при асимметричной нагрузке. В процессе испытаний определяется предел усталости сварных швов рельсов при приложении нагрузок на базе 2 х 106 циклов. Каждый компонент термита перед составлением шихты должен иметь данные по ситовому анализу и анализу содержания химических элементов. Контролируемая партия алюминиевого порошка проверяется на содержанке в нем Al; Fe; Si; Си, порошок окалины — на FeO; Fe; Mn; Si; P; S; 02, а металлический наполнитель — на C; Mn; Si; P; S. Легирующие элементы по химическому составу сверяются с требованиями ГОСТов. | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||