Тема 1. Процесс термитной сварки. Тема Процесс термитной сварки

Скачать 0.55 Mb. Скачать 0.55 Mb.

|

Производство огнеупоров для термитной сварки.Требования, предъявляемые к огнеупорам. Огнеупоры для термитной сварки подразделяются на два вида: огнеупоры разового применения и огнеупоры многократного использований. Огнеупоры разового применения (формы) предназначены для формования сварочного об- лива. Они должны обладать высокой газопроницаемостью, необходимой термической устойчивостью и механической прочностью, В огнеупорах многократного использования (тигли, штепселя) происходит термитная реакция при температуре 2500—3000 °С. Эти огнеупоры должны иметь высокую термоустойчивость, низкую химическую активность и достаточную механическую прочность. Формовочные материалы. Формовочные материалы используют для набивки сварочных форм. Они должны обладать огнеупорностью не ниже 1650 °С, а также иметь однородный зерновой состав. Для этого используется кварцевый песок марок 1К0315Б, 2К0315Б, 1КРК, 2КРК, 1К025А, 2К025А по ГОСТ 2138—91, в котором содержание кремнезема, глинистых составляющих и вредных примесей приведено в табл. 1.17. Таблица 1.17 Содержание кремнезема и вредных примесей в кварцевом песке различных марок

В кварцевом песке измельчение и газопроницаемость соответственно будут следующими (табл. 1.18). Таблица 1.18 Измельчение и газопроницаемость в кварцевом песке

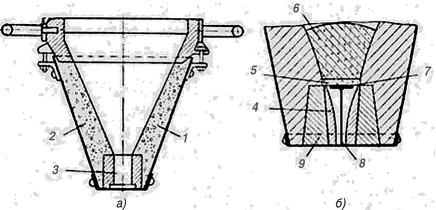

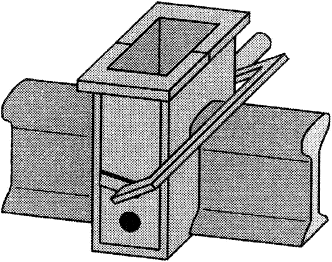

Кварцевый песок служит основой формовочного состава, который различными связующими скрепляется в достаточно прочные смеси. Наиболее распространенными связующими веществами являются формовочные глины марок ФПС-1; ФВ-1 и ФО-1. Формовочная смесь на глинистой связующей имеет следующий состав: • кварцевый песок — 80—85%; • формовочная глина — 20—15%; • вода — 6—7%. При машинном замесе в формовочном составе меньше содержится глинистой составляющей и воды. Для формовочных составов употребляют жидкое стекло марки Ас- модулем 2,00—2,30 и удельным весом 1,48—1,52 и марки Б с модулем 2.31— 2,60 и удельным весом 1,47—1,51. Для формовочных составов употребляют жидкое стекло марки Ас- модулем 2,00—2,30 и удельным весом 1,48—1,52 и марки Б с модулем 2.31— 2,60 и удельным весом 1,47—1,51. Формовочная смесь готовится по следующему рецепту: • кварцевый песок — 92—93%; • жидкое стекло — 7—8% (удельный вес 1,47—1,52). Ускоренное затвердевание формовочной смеси после набивки формы может быть существенно ускорено в результате продувки углекислого газа через формовочную смесь. Углекислый газ при этом подается при повышенном давлении до 1,3 атм. в течение 1,5—2,5 мин. После этой операции жидкое стекло прочно связывает формовочный состав. Также может быть допущена просушка изготовленных форм при повышенной температуре порядка 200—250 °С. В формовочных составах для сварки широко могут применяться органические материалы. Эти закрепители обеспечивают повышенную газопроницаемость форм и практически исключают пригар формовочных материалов к термитному обливу. Высокоогнеупорные материалы. Для производства тиглей используют магнезитовые материалы, например магнезитовый порошок марки МПЭП по ТУО 49, в состав которого входит: • MgO не менее 88%; • СаО не более 4%; • 8Ю2неболее4%. Для скрепления употребляют формовочную глину марок ФПС-1, ФВ-1 и ФО-1 по ГОСТу 3226-93. Футеровочная смесь имеет следующие соотношения: • магнезитовый порошок — 85—88%; • формовочная глина —15—12%; • вода —7—8%. Перед набивкой тиглей футеровочные материалы выдерживаются и рыхлятся. Нормальные глинистые футеровочные составы выдерживают до 10—12 термитных плавок. Магнезитовые огнеупоры по этому показателю их превосходят и гарантированно выдерживают 30—40 термитных плавок. Магнезитовые огнеупоры изготавливаются по следующей технологии. Магнезитовый порошок проходит обжиг при температуре 1600 °С. Обожженный магнезит дробится и рассеивается по фракциям. Для футеровочной смеси употребляют две фракции с измельчением: • сито 1,6 — 04—60%; • сито 0063 и мельче — 40%. Одна фракция с крупным зерном кристаллического строения выдерживает высокие температуры, а другая является связующей. Оба фракции увлажняют 4-процентным раствором сульфитноспиртовой барды. Затем компоненты тщательно перемешивают. После набивки огнеупоры обжигают в печи при температуре 1500 °С Огнеупоры должны иметь кажущуюся пористость в пределах 24-28%. Конструкции сварочных форм, тиглей и моделей. У форм, которые применяются для сварки рельсов, имеется разъем по оси симметрии, который обеспечивает свободную установку формы на свариваемый стык рельсов. На рисунке 1.15 представлена сухая форма, которая состоит из двух половинок. Каждая из половинок формы повторяет очертание одной стороны профиля рельса. В средней части формы сделана выемка, которая определяет конструктивные формы облива. Для заливки термитного металла в форме выполнены специальные литниковые каналы. Для повышения механической прочности сухих форм в их внутреннюю часть закладывают металлический каркас. Когда при сварке применяется сырая форма, то находит применение специальный металлический каркас, называемый опокой, в котором непосредственно ведется набивка формы. Основная задача, решаемая опокой, состоит в том, чтобы предотвратить сырую форму от деформации и возможных механических повреждений. Специальный конусообразный огнеупор называется тиглем. В его нижней (донной) части выполнено коническое отверстие для установки воронки (штепселя). Через отверстие в тигле происходит слив термитного металла и происходит пропускание шлака через штепсель в сварочные формы.  Рис. 1.15. Сухая форма для термитной сварки рельсов Задачей штепселя является предохранение донной части футеровки тигля от преждевременного разрушения. В среднем штепсель рассчитан на две-три плавки. Конусная поверхность штепселя обеспечивает его быструю замену в тигле. Магнезитовые тигли устанавливают в металлические конусообразные кожухи с промежуточным огнеупорным слоем. Такой слой состоит из формовочной земли и асбестовой ваты. Кожух предохраняет магнезитовый тигель от механических повреждений и выступает в роли компенсатора линейных тепловых изменений между кожухом и футеровкой в ходе реакции горения термитной шихты. Перед эксплуатацией тигель подвергается последовательной просушке и прокалке. На рисунке 1.16 представлен общий вид тигля с установленным в нем штепселем. На рисунке 1.17 представлена алюминиевая модель для заливки термитного металла сверху и бокового подогрева рельсового стыка. Показаны конструкция облива и литниковый отъемный стержень. Конструкция располагается на подмодельной плите. В верхней части модели, определяющей форму головки рельса, имеется набор пластинок. Эти пластинки позволяют подгонять модель по высоте износа рельсов.  Рис. 1.16. Тигель со штепселем для сжигания термита: а — тигель; б — область днища тигля; 1 — корпус; 2 — футеровка; 3 — стакан; 4 — штепсель-втулка для выпуска расплава; 5 — магнезитовый песок; 6 — термит; 7 — асбестовый пруток; 8 — запорный гвоздь; 9 — стакан  Рис. 1.17. Модель для набивки сварочных форм При конструировании облика межстыковой зазор принимают равным толщине шейки рельса. В подошвенной части стыка рельсов облив имеет эллиптическое сечение шириной, равной трем зазорам, а по высоте — одному. По шейке рельсов облив имеет сечение с плавными округлениями ребер и радиусными переходами к поверхности рельса. Нижняя часть трапеции и ее высота равны двум, а верхняя часть — половине зазора. Приливы по боковым частям головки рельса имеют ширину, равную 1,2 ширины зазора, а по высоте — 1,5 зазора. Верхняя часть головки рельса имеет облив в виде валика радиусом 0,6 зазора. Практика показала, что увеличение ширины облива, превышающее приведенные выше нормы, не дает положительных результатов, а наоборот, создает возможность непровара по краям облива. При этом, повышается расход термита. Хранение и транспортировка огнеупоров. Сухие формовочные изделия и высокоогнеупорные материалы следует предохранять от увлажнения. Хранить их нужно в сухих складских помещениях па деревянных стеллажах. При перевозке огнеупоров на небольшое расстояние их укладывают на вдвое сложенный брезент и принимают, меры, исключающие их увлажнение. Огнеупоры, транспортируемые на большие расстояния, укладываются в ящики и перекладываются стружкой или гофрированной бумагой. Внутренние стенки ящика выкладываются упаковочным пергамином для предохранения от сырости. Сборка рельсовых стыков под термитную сварку.При сборке рельсовых стыков под термитную сварку должны выполняться следующие требования. 1. Концы отобранных под термитную сварку рельсов не должны иметь отклонений как в горизонтальной, так и вертикальной плоскостях. 2. Торцы и концы рельсов должны быть зачищены до металлического блеска не менее чем на 50 мм. Для этого используют круглую стальную проволочную щетку, которую устанавливают на вал электро- шлифовальной машинки. Если последняя отсутствует, можно использовать стальную ручную проволочную щетку. Особенно тщательно следует зачищать нижнюю поверхность подошвы и место сопряжения шейки с головкой рельса. Если на зачищаемой поверхности окажется трудноудаляемая окалина, необходимо пользоваться напильником, а в отдельных случаях зубилом с молотком. Если концы рельсов покрыты маслом, мазутом и т.п., их следует обжечь пламенем горелки бензоподогревателя или паяльной лампы. 3. Под каждым рельсом длиной 12,5 м, раскладываемым для сварки в стороне от котлована, должны быть четыре шпалы, которые следует располагать примерно на одном и том же расстоянии друг от друга, причем между торцами рельса и поверхностью крайних шпал необходимо выдержать расстояние 300 мм. При сварке в стороне из-за сложности последующей транспортировки не рекомендуется сваривать плеть, состоящую более чем из четырех звеньев. Сваренные в стороне плети при перемещении их в котлован неизбежно подвергаются изгибу, который может привести к появлению деформации или даже разрушению сварного соединения. При поперечном перемещении сваренных рельсовых плетей необходимо равномерно перемещать всю плеть без изгибов. Поэтому термитную сварку стыков рельсов желательно производить в котловане на уложенных шпалах. В этом случае нет необходимости ограничивать длину сварной рельсовой плети. Сварку в котловане необходимо выполнять до производства работ по подъемке и рихтовке пути. 4. Уложенные на шпалах рельсы стыкуются, одновременно производится предварительная рихтовка их. Затем, выдерживая зазор 12—14 мм между торцами рельсов, проводят контрольную рихтовку. Для этого применяют клинья из твердых пород дерева. Регулируя положение клиньев, которые подбиваются под подошву рельсов, тщательно совмещают профили последних. Используя эти же клинья и специальную стальную линейку длиной 1 м, необходимо произвести завышение места сварки на 1,6—2 мм, так как в противном случае стык после сварки окажется заниженным. Проверка величины такого завышения осуществляется линейкой со штифтами 1,5 мм на концах. При установке под сварку переходных стыков необходимо их выверить по рабочему канту рельсов и также выдержать параллельность шейки и подошвы стыкуемых рельсов. | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||