Методические материалы. Тема Выбор металлорежущих станков для разработки технологического процесса

Скачать 1.14 Mb. Скачать 1.14 Mb.

|

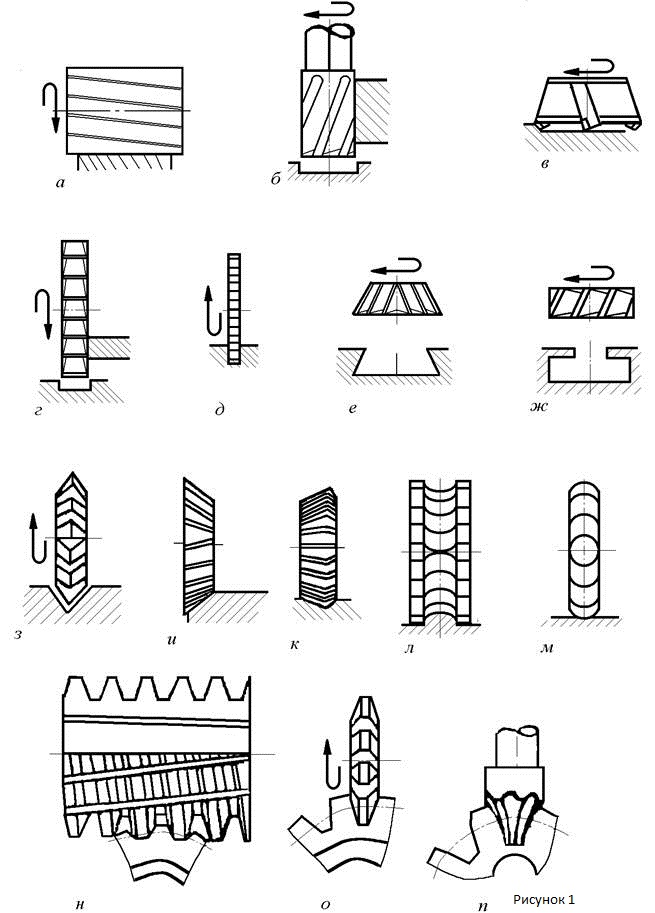

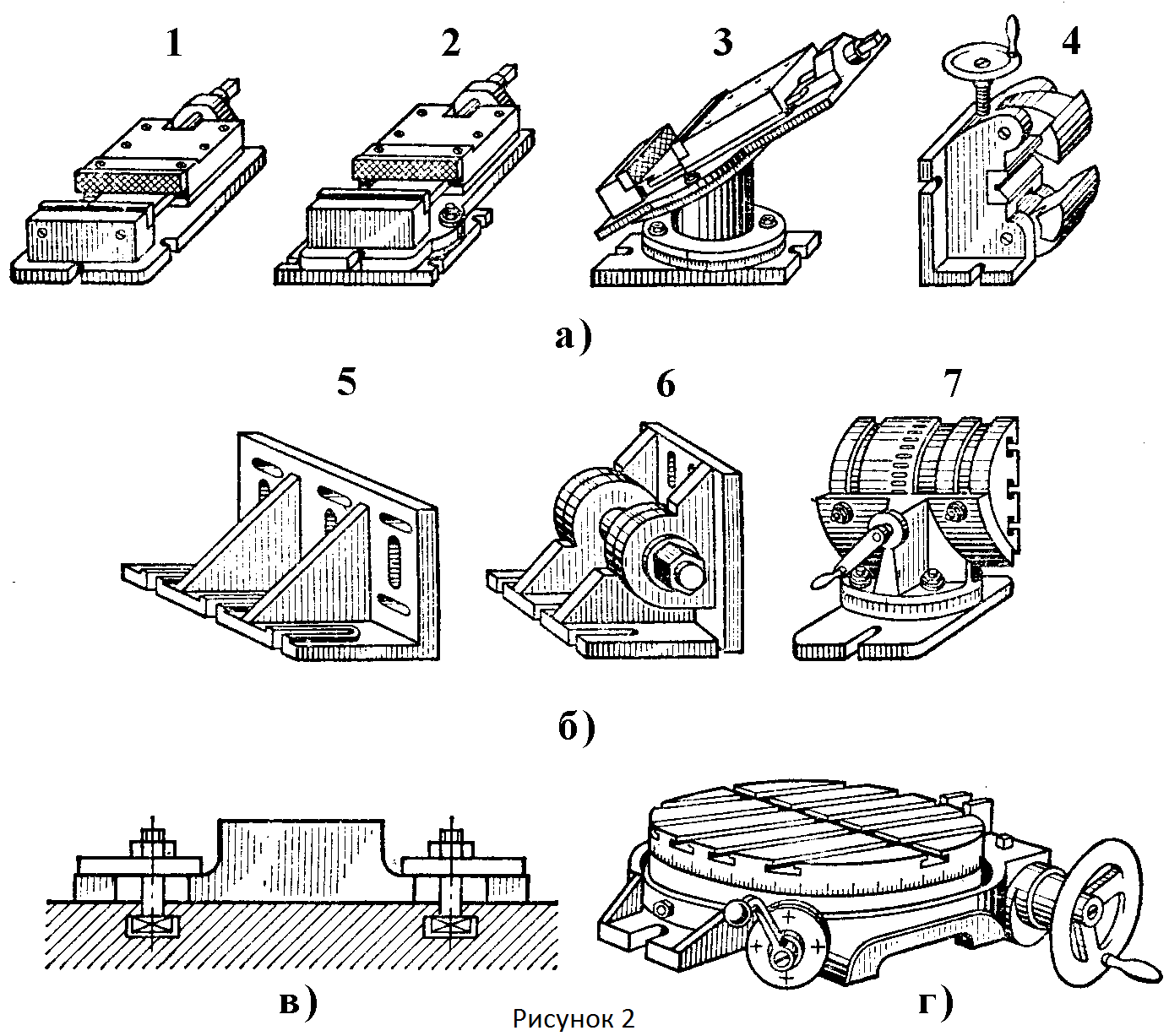

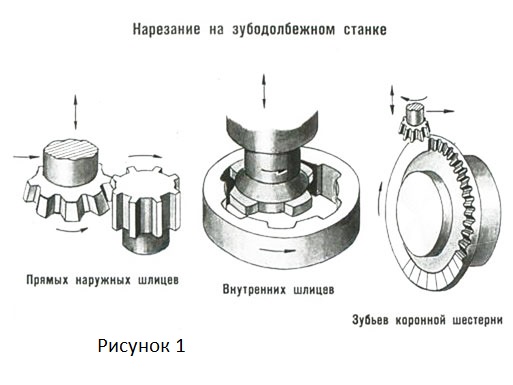

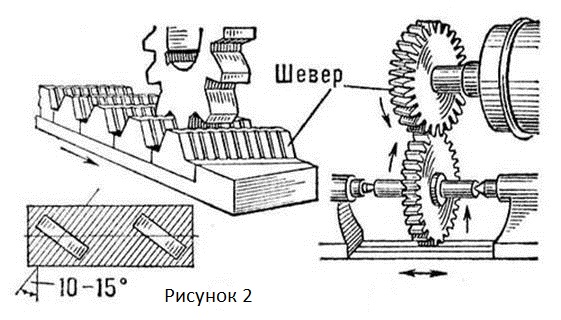

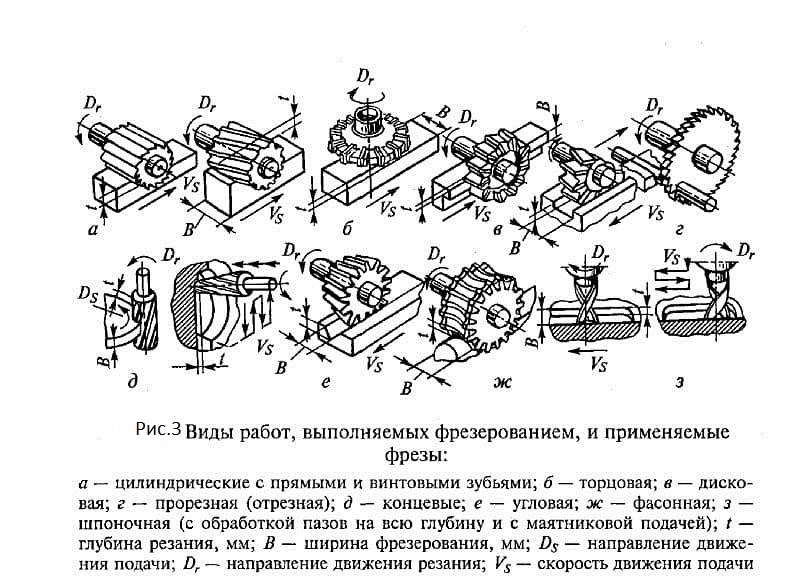

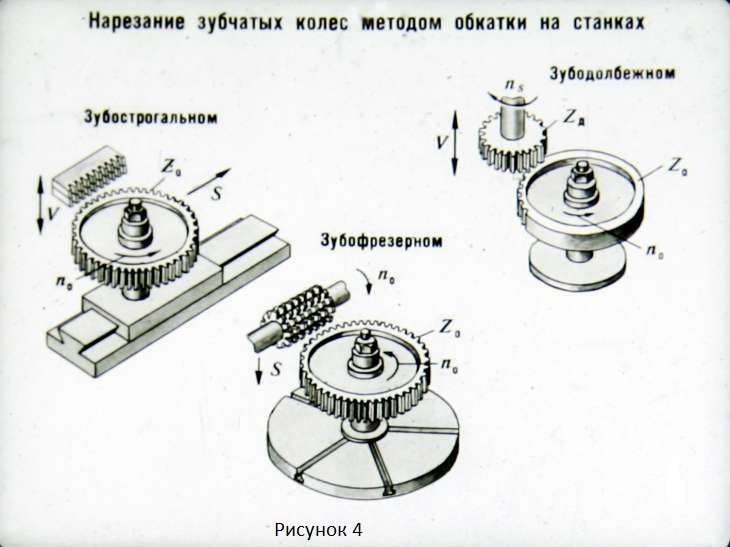

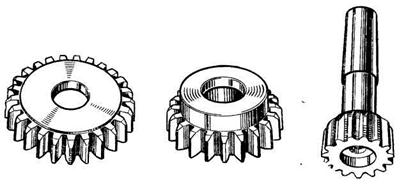

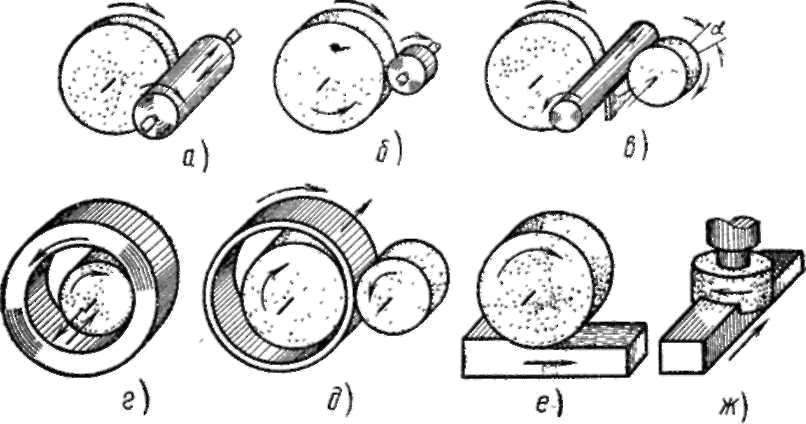

Примеры значений G-кода и М-кодаG00 - быстрое позиционирование. Функция G00 используется для выполнения ускоренного перемещения режущего инструмента к позиции обработки или к безопасной позиции. G01 - линейная интерполяция. Функция G01 используется для выполнения прямолинейных перемещений с заданной скоростью. При программировании задаются координаты конечной точки. G02 - круговая интерполяция по часовой стрелке. Функция G02 предназначена для выполнения перемещения инструмента по дуге (окружности) в направлении часовой стрелки с заданной скоростью. М00 - программируемый останов. Когда ЧПУ исполняет команду М00, то происходит останов. Все осевые перемещения останавливаются, при этом шпиндель продолжает вращаться. М01 - останов с подтверждением. Код М01 действует аналогично М00, но выполняется только после подтверждения с пульта управления станка. Если клавиша подтверждения нажата, то при чтении кадра с М01 происходит останов. М02 - завершение программы. Код М02 указывает на завершение программы и приводит к останову шпинделя, подачи и выключению охлаждения. Пример программы O0003 (Прямоугольник) (Номер программы (O0003) и её название (Прямоугольник) Код Координаты G00 Z0.5 (поднятие инструмента на безопасную высоту) G00 X0 Y0 (перемещение инструмента к точке начала фрезерования (точке 5)) G01 Z-2 F60 (опускание инструмента на необходимую глубину фрезерования) G01 X0 Y200 F60 (фрезерование стороны a) G01 X300 Y200 (фрезерование стороны b) G01 X300 Y0 (фрезерование стороны a) G01 X0 Y0 (фрезерование стороны b, возврат к точке начала фрезерования) G00 Z0.5 (поднятие инструмента на безопасную высоту) M30 (конец управляющей программы) Станки с ЧПУ в основном применяют для производства деталей высокой точности и сложности, ведь их использование значительно повышает производительность и отпадает потребность в рабочих-станочниках. При изготовлении деталей в массовом и крупносерийном производстве должен обеспечиваться выпуск большого количества одинаковых деталей (сотни тысяч и даже миллионы штук). Это, например, шарикоподшипники, болты, винты, шайбы и другие детали. При их изготовлении применяют высокопроизводительные полуавтоматы, автоматы, автоматические линии, цеха-автоматы и даже заводы-автоматы, которые без переналадки должны в течение длительного срока изготавливать одинаковые детали с высокой производительностью. Контрольные вопросы 1) Перечислите виды станков с ЧПУ 2) Дайте определение технологической задачи ЧПУ 3)Назовите классификации систем ЧПУ 4)Дайте определение опорной точки 4. Функциональные возможности группы фрезерных станков Фрезерные станки — группа металлорежущих и деревообрабатывающих станков в классификации по виду обработки. Фрезерные станки предназначены для обработки с помощью фрезы плоских и фасонных поверхностей, зубчатых колёс и т. п. металлических и других заготовок. При этом фреза, закрепленная в шпинделе фрезерного станка, совершает вращательное (главное) движение, а заготовка, закреплённая на столе, совершает движение подачи прямолинейное или криволинейное (иногда осуществляется одновременно вращающимся инструментом). Управление может быть ручным, автоматизированным или осуществляться с помощью системы ЧПУ. Во фрезерных станках главным движением является вращение фрезы, а движение подачи —перемещение заготовки относительно фрезы. Вспомогательные движения необходимы в станке для подготовки процесса резания. К вспомогательным движениям относятся движения, связанные с настройкой и наладкой станка, его управлением, закреплением и освобождением детали и инструмента, подводом инструмента к обрабатываемым поверхностям и его отводом; движения приборов для автоматического контроля размеров и т. д. Вспомогательные движения можно выполнять на станках как автоматически, так и вручную. На станках-автоматах все вспомогательные движения в определённой последовательности выполняются автоматически. Виды фрезерных станков: 1) Вертикально-фрезерные Рабочими инструментами для таких станков являются фасонные, цилиндрические, концевые фрезы, также можно выполнять и операции сверления. Вертикально-фрезерный станок позволяет выполнять следующие технологические операции: обработку зубчатых колес и различных пазов, углов, рамочных элементов, вертикальных и горизонтальных поверхностей на деталях, выполненных из различных металлов. 2) Горизонтально-фрезерные Горизонтально-фрезерный станок примечателен тем, что его шпиндель располагается в горизонтальной плоскости. Оборудование данной группы позволяет обрабатывать детали, которые имеют небольшие габаритные размеры. Универсальность данного станка обеспечивается за счет того, что в качестве рабочего инструмента на нем используются фрезы концевого, цилиндрического, фасонного, торцевого и углового типа. 3) Сверлильно-фрезерные Станки, относящиеся к категории сверлильно-фрезерных, предназначены для обработки не только горизонтальных и вертикальных поверхностей, но и наклонных. Еще с их помощью обрабатывают пазы крупногабаритных деталей. Такой фрезерный станок по металлу имеет сверлильно-фрезерную головку, позволяющую выполнять операции сверления под наклоном и обрабатывать поверхности, расположенных под углом к горизонтальной оси. Отличительной особенностью такого станка является и то, что его рабочая головка может функционировать в реверсном режиме. 4)Продольно-фрезерные станки Используют для обработки крупногабаритных деталей торцовыми; цилиндрическими, концевыми, дисковыми и фасонными фрезами. Станки делятся на одностоечные и двухстоечные. В четырёхшпиндельном двухстоечном продольно-фрезерном станке станина имеет стол и портал, состоящий из двух стоек и балки. По направляющим стоек перемещается траверса и две горизонтальные поворотные фрезерные головки. Две другие фрезерные головки перемещаются по направляющим траверсы. Обработку деталей можно производить при движущемся столе и неподвижных фрезерных головках, при неподвижном столе и подаче головок или при одновременно движущихся столе и фрезерных головках. 5) Барабанно-фрезерные станки Эти станки предназначены для одновременной обработки двух параллельных торцовых плоскостей заготовок корпусных деталей или торцов валов. Барабанно-фрезерные станки используют в крупносерийном и массовом производстве. 6) Копировально-фрезерные станки Это универсальное устройство, которое предназначено для изготовления копий самых разных деталей. Станок может работает как двухмерном, так и в трехмерном форматах. В первом случае копирование производится с шаблона, во втором — с готового изделия. 7) Универсально фрезерные станки Универсальный фрезерный станок предназначен для выполнения металлообрабатывающих работ цилиндрическими, торцевыми, концевыми, фасонными и другими фрезами, а также сверлами. Применяется для обработки горизонтальных и вертикальных плоскостей, пазов, рамок, углов, зубчатых колес, спиралей, моделей штампов, пресс-форм и других деталей из стали, чугуна, цветных металлов, их сплавов и других материалов. 8)Широкоуниверсальный фрезерный станок В отличие от горизонтально-фрезерного станка, имеет ещё одну шпиндельную головку, смонтированную на выдвижном хоботе, которую можно поворачивать под любым углом в двух взаимно перпендикулярных плоскостях. Возможна раздельная и одновременная работа обоими шпинделями. Для большей универсальности станка на поворотной головке монтируют накладную фрезерную головку, которая позволяет обработать на станке детали сложной формы не только фрезерованием, но и сверлением, зенкерованием, растачиванием т. д.. 9)Карусельные фрезерные станки Применяют для обработки по наружному контуру заготовок и узлов криволинейной формы, имеющих значительные размеры. Станки эти высокопроизводительны, применение их особенно эффективно на предприятиях с массовым выпуском продукции. В отличие от фрезерных станков с нижним расположением шпинделя в карусельных станках оси шпинделей в процессе работы подвижны и перемещаются относительно закрепленной заготовки по специальному копиру, форма которого обусловливает профиль обработки заготовки. Виды работ на фрезерных станках: -обработка вертикальных и горизонтальных поверхностей (пазов) концевыми фрезами на вертикально-фрезерных станках (рис.1, б); -фрезерование плоских поверхностей цилиндрической фрезой на горизонтально-фрезерном станке (рис. 1, а) -фрезерование плоских поверхностей торцевой фрезой на вертикально - фрезерном станке (рис.1,в) - фрезерование наклонных плоскостей и скосов торцевыми и концевыми фрезами на универсальных вертикально-фрезерных станках, у которых фрезерная головка со шпинделем поворачивается в вертикальной плоскости, либо одноугловой фрезой на горизонтально-фрезерном станке (рис.1, и); - фрезерование уступов и прямоугольных пазов дисковыми и концевыми фрезами (рис.1, б, г) на горизонтально- и вертикально-фрезерных станках; - фрезерование угловых пазов двухугловыми фрезами на горизонтально-фрезерных станках (рис.1 з, к). - фрезерование фасонных поверхностей фасонными дисковыми фрезами (рис.1 л, м). - фрезерование паза типа «ласточкин хвост» за два прохода: вначале обрабатывают прямоугольный паз – концевой или дисковой фрезой (рис. 1, б, г), затем скосы паза – концевой одноугловой фрезой (рис.1, е); - фрезерование Т-образных пазов также за два прохода: вначале паз прямоугольного профиля концевой или дисковой фрезой, затем фрезой для Т-образных пазов (рис.1, ж); - фрезерование шпоночных пазов концевыми (рис.1, б) или шпоночными фрезами на вертикально-фрезерных станках; - фрезерование пазов под сегментные шпонки на горизонтально-фрезерных станках дисковыми фрезами (рис.1, д); - фрезерование цилиндрических зубчатых колес дисковой модульной фрезой (ри.1, о) на горизонтально-фрезерных станках и пальцевой модульной фрезой (рис 1,п) на вертикальных фрезерных станках; - фрезерование червячных колес червячной модульной фрезой (рис 1, н).  Приспособления применяемые для фрезерных работ  а – тиски: неповоротные (1), поворотные (2), специальные (3) и для круглых заготовок (4); б – угольники: жесткий (5), поворотный (6) и специальный поворотный (7); в – прижимные планки; г – поворотный накладной стол. Контрольные вопросы: Назовите фрезу с помощью которой обрабатывают паз типа «ласточкин хвост» . Какие операции позволяет выполнить вертикально-фрезерный станок? Перечислите приспособления применяемые для фрезерных операций. Какое движение является главным и какое движение является подачей во фрезерном станке? Какие основные характеристики учитывают при выборе фрезерных станков? 5. Функциональные возможности протяжных станков Станок протяжной – это устройство, предназначенное для обработки металлических поверхностей с разными видами профиля с помощью протягивания. Протягивание — вид обработки многолезвийным инструментом с поступательным главным движением резания, распространяемой на всю обрабатываемую поверхность. Виды протяжных станков: Горизонтально-протяжной станок применяется во всех случаях, когда появляется необходимость проведения обработки внутренней или наружной части детали, главное движение которого будет происходить в линейном горизонтальном направлении. Правильное движение осуществляется за счет специальных протяжек, имеющих различные профили. Вертикально-протяжные станки по сравнению с горизонтально-протяжными занимают меньшую площадь, удобнее в закреплении протяжек, но имеют высокое рабочее место из-за необходимости размещения протяжки под рабочей позицией. Вертикальные станки применяют в массовом производстве для обработки легких и средних по массе деталей. Станки выпускают для наружного и внутреннего протягивания. Принцип работы таких станков аналогичен горизонтально-протяжным. Станки для непрерывного протягивания отличаются тем, что рабочее движение заготовки (или протяжки) совершается непрерывно. Компоновочное исполнение этих станков может быть вертикальным, горизонтальным и наклонным. Данные станки можно разделить на две группы: с непрерывным перемещением деталей и непрерывным перемещением инструмента. Протяжные станки подразделяются на основные типы: - по степени универсальности – на станки общего назначения и специальные; - по назначению – для внутреннего и для наружного протягивания; - по направлению и характеру главного движения резания – на горизонтальные, вертикальные, непрерывного действия; - по количеству кареток или позиций – с одной, двумя или несколькими каретками, а также однопозиционные (обычные) и многопозиционные (с поворотными столами). Основные характеристики протяжных станков: Тяговая сила Скорость протягивания Длинна хода каретки Конструкция привода(гидравлическая или электромеханическая) Точность работы Виды работ выполняемые на протяжных станках(рис 1.) Станок протяжной используется для выполнения следующих операций: Калибровка отверстия (фигурного, многогранного и пр.) Коррекция наружного профиля сложной конструкции Нарезка шпоночного паза и шлица Обработка множества посадочных поверхностей Достоинства и недостатки протягивания. Высокая производительность процесса. Достигается при низкой скорости главного движения за счет высокой относительной скорости снятия припуска, которая обеспечивается одновременным участием в работе нескольких зубьев, т.е. при протягивании имеет место большая минутная подача Sм. Точность обработки не ниже 7 квалитета. Высокое качество обрабатываемых поверхностей. Значительная стойкость протяжек. Устранение брака. Возможность использования рабочих низкой квалификации. Сокращение расходов на эксплуатацию инструмента. Высокая стоимость и сложность инструмента. Схемы протягивания отверстий: а – на сферической опоре; б – многогранных; в – прямых шлицевых; г – винтовых шлицевых; д – шпоночных пазов; 1 – сферическая опора; 2 – протяжка; 3 – заготовка; 4 – направляющая втулка  Классификация, типы протяжек и их применение. 1. По назначению протяжки подразделяются на две группы. Для обработки внутренних поверхностей (отверстий): - круглые - для обработки круглых отверстий; - шлицевые – для обработки шлицевых отверстий; - шпоночные – для обработки шпоночных пазов; - гранные – для многогранных поверхностей; - протяжки для обработки винтовых канавок. Для обработки наружных поверхностей различного профиля: - протяжки для обработки зубчатых колес; - протяжки для протягивания цилиндрических поверхностей валов; - протяжки для наружных шлицев различного профиля на валах; - протяжки для получения канавок в форме ласточкина хвоста, Т-образных пазов, елочных профилей и др. 2. По конструктивному исполнению протяжки могут быть: - цельными - сборными (составными). 3. По направлению лезвий относительно скорости главного движения различают: - протяжки с кольцевыми и винтовыми зубьями. Это протяжки для внутреннего протягивания. - протяжки с прямыми и наклонными зубьями. Это протяжки для наружного протягивания, плоские и шпоночные. 4. По материалу режущей части различают: - протяжки из инструментальной стали, - быстрорежущей стали, - твердых сплавов. 5. По применяемой схеме резания различают протяжки с: - профильной (или обыкновенной); - прогрессивной (или групповой); - генераторной (или ступенчатой) схемами резания. 6. По числу протяжек в комплекте различают протяжки: - однопроходные - многопроходные (комплектные). Контрольные вопросы: 1) Перечислите виды протяжных станков. 2) Какие виды работ выполняются на протяжных станках? 3) Дайте определение понятию “протягивание”. 4) На какие основные типы подразделяются протяжные станки? 5).Укажите характеристики , влияющие на выбор протяжных станков. Функциональные возможности зубообрабатывающих станков. Зубообрабатывающие станки предназначены для нарезания и отделки зубьев колес различных передач. С помощью зубообрабатывающих станков производят черновую и чистовую обработку зубцов, подгонку колес, доведение до требуемых параметров самих зубцов, а также закругление их торцов. Зубообрабатывающие станки различают по виду обработки: 1)Зубодолбежные Обработку колес на зубодолбежных станках осуществляют режущим инструментом, выполненным в виде зубчатого колеса - долбяком. На этих станках нарезают прямозубые колеса наружного и внутреннего зацепления, а при наличии копира и косозубого долбяка - косозубые колеса. Кроме того, на этих станках можно нарезать блоки из нескольких колес. Достоинством этих станков является непрерывность работы без потери времени на подход к заготовке и выход из нее. 2) Зубофрезерные станки предназначены для нарезания цилиндрических колёс с прямым и винтовым зубом внешнего зацепления с помощью фасонных дисковых, пальцевых и червячных модульных фрез. Если в зубофрезерном станке имеется помимо вертикального ходовой винт радиального или тангенциального перемещения инструмента относительно заготовки, то на нём можно также нарезать червячными фрезами червячные колёса. Станок, имеющий все три выше перечисленных винта, относится к универсальным зубофрезерным станкам. 3) Зубострогальные станки предназначены для чернового и чистового нарезания прямозубых конических колес в условиях индивидуального и серийного производства. Работа станка основана на механическом воспроизводстве зацепления сопряженных конических зубчатых колес, одно из которых является воображаемым производящим колесом с прямобочным профилем зуба, подобным зубьям рейки. 4) Зубошевинговальный станок. Для снижения шероховатости поверхности и достижения высокой точности профиля зубьев незакаленных зубчатых колес применяют процесс шевингования. При этом используется специальный инструмент — шевер, который представляет собой колесо или рейку, зубья у которых прорезаны поперечными канавками для образования, режущих кромок. 5) Зубошлифовальные станки. Если на поверхности зубов колеса имеется шероховатость и неровности, а также для придания ему правильной формы используют зубошлифовальный станок. При помощи данного оборудования зубам задают нужный размер, а также его форму. 6) Зубопротяжные станки предназначены для крупносерийного и массового производства прямозубых конических зубчатых колес. Обработка производится методом протягивания – самым производительным из всех известных методов обработки зубчатых колес резанием. В условиях поставки станки предназначены для обработки конкретного изделия, определяемого техничемким задание покупателя. Зубообрабатывающие станки: назначение В машиностроении часто требуется доработка или ремонт зубчатых колес и реек, червяков и шестеренок. Справиться с такой задачей позволяют специальные станки, направление на фрезеровку, выдалбливание зубцов, их резку и отделку. - С помощью зубообрабатывающих станков производят черновую и чистовую обработку зубцов, подгонку колес, доведение до требуемых параметров самих зубцов, а также закругление их торцов. - Фрезерные станки служат для нарезки колес с прямыми, скошенными или шевронными зубцами, а также червячных элементов. Наиболее широко в промышленности используются вертикальные станки, оснащенные подвижным столом и стационарной стойкой или обратной комбинацией блоков. При нарезании новых зубцов на колесах заготовка жестко скреплена со специальным делителем червячного колеса, движение которого обеспечивается червяком. Он связан с фрезой посредство сменных зубчатых колес, что обеспечивает высокую эффективность работы агрегата. - Цилиндрические колеса с наружным или внутренним сцеплением, оснащенные прямыми или скошенными зубцами, выполняют на зубодолбежных станках. Также подобные машины используются для производства колес с буртами, систем зубчатых колес, специальных секторов, шлицевых валиков, реек с зубцами и других элементов разных агрегатов. Нарезка зубцов чаще всего производится обкаткой, реже применяется метод копирования. Наиболее распространены вертикальные станки с режущим долбяком, способным совершать поступательные движения в прямом и обратном направлении параллельно основной оси симметрии заготовки. - На станках, называемых зубострогальными, чаще всего обрабатываются зубчатые колеса конической формы с прямым расположение зубцов. В этом случае применяется обкатка одним или двумя резцами. Во время изготовления изделия происходит зацепление обрабатываемого колеса с производящим элементом, два зубца которого являются резцами. Благодаря поступательному движению последних на детали появляются прямые зубцы. Для обработки некоторых изделий применяется бреющая резьба на зубошевинговых станках. - Фактически резка производится при скольжении зубцов ножа и заготовки при взаимно направленном движении. По направлению движения детали такие машины делятся на диагональные, параллельные и касательные. В качестве ножа выступает реечны, дисковый или червячный шевер. Обработка колес производится посредством шлифовальных станков с разнообразными абразивными кругами. Обкатка— процесс образования гладкой поверхности профиля зубьев незакаленных зубчатых колес. Обработка ведется за счет давления, возникающего при вращении обрабатываемого колеса и закаленного шлифованного колеса (обкаточного эталонного колеса). Притирка— доводочный процесс придания зубьям колес чистой и гладкой поверхности путем искусственного изнашивания зубьев обрабатываемого колеса посредством притира и абразивного порошка. Притир представляет собой тщательно изготовленное чугунное зубчатое колесо. Притирку применяют для предварительно термически обработанных зубчатых колес. Процессом притирки можно увеличивать поверхность контакта по длине и высоте и уменьшать параметры шероховатости зубьев. Примеры работ выполняемых на зубообрабатывающих станках: (рис. 1- обработка на зубодолбежном станке; рис. 2 обработка на зубошевинговальном станке; рис. 3 - обработка на зубофрезерном станке; рис. 4- обработка методом обкатки.)     Примеры зубообрабатывающих инструментов: Дисковая фреза (рис. 1, а) является фасонной и имеет затылованный зуб, профиль которого врадиальной плоскости соответствует профилю впадины нарезаемого зубчатого колеса. Дисковые модульныефрезы изготовляются наборами из 8,15 и 26 шт. Каждая фреза набора используется для нарезания зубчатыхколёс с определенным модулем и числом зубьев в определённом диапазоне, которые могут бытьиспользованы лишь в неответственных тихоходных передачах. Пальцевая фреза (рис. 1, б) — модульная фреза с затылованным зубом — применяется в основном для нарезания косозубых и прямозубых колёс с модулем свыше 20мм. Профиль фрезы в осевом сечении принарезании прямозубых цилиндрических колёс соответствует профилю впадины колеса. Фрезы для нарезанияшевронных или косозубых зубчатых колёс имеют более сложный профиль.  Рис. 1. Зуборезные фрезы: а — дисковая; б — пальцевая; α n — задний угол зуба фрезы в плоскости, перпендикулярной оси фрезы; γ — передний угол. Червячная фреза применяется для чернового и чистового нарезания зубчатых колёс. Различают фрезы для нарезания: цилиндрических колёс с прямыми и косыми зубьями; червячных колёс (рис. 2); коническихколёс с криволинейными зубьями и глобоидных колёс. Наибольшее распространение при обработкецилиндрических зубчатых колёс с прямыми и косыми зубьями имеют червячные фрезы с прямолинейнымпрофилем в нормальном сечении, а также архимедовы червячные фрезы с прямолинейным профилем восевом сечении. Фрезы изготавливаются однозаходные цельные из быстрорежущей стали Р-18 или сборные.  Рис.2. Фреза червячная Долбяк(рис.3) предназначен для нарезания зубьев колёс с наружным и внутренним зацеплением. Долбяк представляет собой режущий инструмент, выполненный в виде зубчатого колеса с режущими элементами.  Рис.3. Долбяки Зубострогальные резцовые головки предназначаются для нарезания конических зубчатых колёснаружного зацепления с зубьями, очерченными по дуге окружности. Такие резцовые головки выполняются ввиде диска, в который вставлены (по периферии) отдельные резцы (рис. 4).  Рис. 4. Зубострогальная резцовая головка (1) и нарезаемое зубчатое колесо (2). Контрольные вопросы: 1) Перечислите зубообрабатывающие станки различающиеся по виду обработки. 2) Дайте определение понятию “обкатка”. 3) Для чего применяется червячная фреза? 4) Для чего используют зубошевинговальный станок? Функциональные возможности шлифовальных станков Шлифовальный станок – это устройство, используемое для обработки заготовок из различных материалов абразивным инструментом и способное обеспечить шероховатость поверхности от 0,02 до 1,25 микрон. Шлифовальные станки, которые могут иметь различное конструктивное исполнение, позволяют эффективно решать задачи, связанные с обработкой поверхностей деталей, изготовленных из разных материалов. Применение шлифовальных станков С помощью станка для шлифования можно осуществлять ряд технологических операций: шлифовку внутренних, а также наружных поверхностей деталей, имеющих различную форму и назначение; заточку инструментов различного назначения; обдирку, шлифование, а также отрезку отливок из металла, изделий со сложным профилем; обработку зубчатых деталей, а также деталей с резьбой; формирование на стальных прутках канавки шпоночного и спиралевидного типа. Шлифовальный станок практически незаменим при работе с деталями, изготовленными из керамических и магнитных материалов и отличающимися сложностью обработки и высокой хрупкостью. Кроме того, шлифовальные станки способны выполнять технологические операции шлифовки и обдирки на высокоскоростных режимах, что делает такое оборудование эффективным и производительным. На этих станках можно в процессе обработки удалять с поверхности заготовки большое количество металла за короткий промежуток времени. Все шлифовальные станки работают по одному принципу: обработка металла осуществляется за счет одновременного вращения абразивного круга и перемещения или вращения обрабатываемой детали. Рабочей поверхностью является периферия или торец абразивного круга, а заготовка движется по отношению к ней по прямолинейной или дуговой траектории. Любой шлифовальный станок содержит в своей конструкции несколько кинематических цепей, которые обеспечивают: передвижение рабочего стола в продольном и поперечном направлении, что возможно благодаря гидравлическому приводу; вращение рабочего инструмента – шлифовального круга, осуществляемое за счет индивидуального привода рабочего инструмента; подачу заготовки или инструмента в поперечном направлении за счет гидравлического или электромеханического привода; правку круга, которую можно выполнять вручную за счет использования электромеханической либо гидравлической системы; вращение заготовки или рабочего стола; подачу рабочего инструмента на глубину, что может выполняться за счет гидравлического или механического привода. Виды шлифования Машинное шлифование: плоское шлифование — обработка плоскостей и сопряжённых плоских поверхностей; ленточное шлифование — обработка плоскостей и сопряжённых плоских поверхностей «бесконечными» (сомкнутыми в кольцо) лентами; круглое шлифование — обработка цилиндрических и конических поверхностей валов и отверстий. Круглое шлифование подразделяется на внутреннее (расточка) и наружное. Внутреннее же в свою очередь делится на обычное и планетарное (обычное — отношение диаметра отверстия детали к диаметру абразива D=0,9d, планетарное — D=(0,1…0,3)d); бесцентровое шлифование — обработка в крупносерийном производстве наружных поверхностей (валы, обоймы подшипников и др); резьбошлифование; зубошлифование, шлицешлифование.  Классификация шлифовального оборудования В зависимости от области применения станки для шлифования подразделяются на целый ряд типов. Круглошлифовальные Это оборудование предназначено для шлифовки цилиндрических (Ø 25–600 мм) и конических заготовок. Такие станки имеют в своей конструкции шпиндель, вращающийся в горизонтальной плоскости, который может передвигаться на специальных салазках. Деталь, требующая обработки, может зажиматься в патроне или между центрами задней и передней бабки.  Круглошлифовальный станок Универсальные круглошлифовальные Такие станки применяются для шлифования наружных и торцевых поверхностей цилиндрических заготовок (Ø 25–300 мм), а также деталей конической формы. Для выполнения обработки заготовки могут фиксироваться в центрах или в патроне. Врезные круглошлифовальные Шлифовальные станки этого типа используются для обработки цилиндрических (Ø 150–400 мм), конических и профильных заготовок, которые фиксируются в центрах оборудования. Обработка осуществляется за счет поперечного движения (врезания) абразивного круга. Бесцентровые круглошлифовальные Обработка на таком оборудовании может выполняться по двум схемам: на проход (цилиндрические поверхности (Ø 25–300 мм)) и методом врезания (цилиндрические, конические и профильные поверхности). Отличительной особенностью шлифовальных станков данного типа является то, что в их конструкции не предусмотрены центры для фиксации заготовок. Вальцешлифовальные Сюда относятся станки для шлифования прокатных вальцов цилиндрической, конической и профильной конфигурации. Фиксация заготовок на станках этого типа осуществляется при помощи центров оборудования. Для шлифования шеек коленчатых валов На таких станках, работающих по методу врезания, выполняют одновременную или последовательную шлифовку шатунных шеек коленчатых валов. Внутришлифовальные Эти устройства позволяют обрабатывать цилиндрические и конические отверстия в широком интервале размеров (диаметром 1–10 см на настольном шлифовальном станке и до 100 см – на производственном). Обработка на таком оборудовании выполняется торцом или периферией абразивного круга. Шлифовальные станки этого типа могут оснащаться дополнительными устройствами, что дает возможность выполнять на них обработку заготовок из металла сложной конфигурации. В зависимости от расположения шпинделя плоскошлифовальные станки могут быть горизонтальными и вертикальными. В конструкции таких устройств также может быть предусмотрена одна или две колонны. Двухсторонние плоскошлифовальные На этом оборудовании можно одновременно выполнять обработку двух плоских поверхностей, что значительно увеличивает его производительность. Такие шлифовальные станки, на которых обрабатываемые детали фиксируются на специальном подающем устройстве, могут быть вертикального или горизонтального типа. Для шлифовки направляющих Максимальная длина направляющих, которые можно обрабатывать при помощи этих шлифовальных станков, составляет 1000–5000 мм. Направляющими таких типов оснащены станины, рабочие столы, салазки и другие узлы оборудования различного назначения. Универсальные заточные Такие шлифовальные станки служат для заточки различного инструмента с максимальным диаметром 100–300 мм (метчики, развертки, зенкеры, фрезы и др.). Технические возможности оборудования этого типа позволяют оснащать его дополнительными приспособлениями для обработки цилиндрических заготовок, а также для внутреннего и торцевого шлифования. Обдирочно-шлифовальные Это шлифовальное оборудование применяют для обдирки и зачистки поверхности заготовок методом шлифования. На таких станках используются абразивные круги диаметром 100–800 мм. Плоско-притирочные Это шлифовальное оборудование применяется для выполнения притирки заготовок с плоскими и цилиндрическими поверхностями. Диаметр абразивных дисков, которые устанавливаются на таких станках, составляет 200–800 мм. Кругло-притирочные На этом оборудовании выполняют притирку калибровочного и измерительного инструмента, изготовленного из металла. Максимальный диаметр калибров и инструментов, которые можно обрабатывать на станках этого типа, – 50–200 мм. Шлифовально-притирочные С помощью такого оборудования выполняют притирку отверстий, максимальный диаметр которых составляет 100–300 мм. Шлифовально-отделочные Это станки, предназначенные для выполнения отделочных (притирочных) операций. На таких устройствах обрабатывают различные изделия из металла: коленчатые валы с максимальным диаметром 100–200 мм, шпиндели оборудования, поршни и др. Полировальные Такие станки служат для выполнения полировки деталей из металла. На этом универсальном оборудовании можно выполнять полировку плоских, цилиндрических, конических, внутренних поверхностей, а также заготовок сложной конфигурации. В качестве рабочего инструмента на этих станках может быть использован бесконечный ремень шириной 100–200 мм или мягкий полировальный круг диаметром 100–200 мм. Хонинговальные Существуют также хонинговальные станки, которые используются для выполнения тонкого шлифования (0,04–0,08 мм на диаметр). Критерии при выборе станка От грамотного выбора шлифовального оборудования по металлу зависит качество, с которым деталь будет отшлифована. Вне зависимости от типа станка на производительность работ оказывают влияние следующие параметры: Мощность привода. Основной показатель. Сложно ожидать качественной обработки металла от станка с мощностью электродвигателя 0,5 кВт. Для домашних работ достаточным показателем будет 1,2–2 кВт. Ширина рабочей поверхности. Обширная площадь касания шлифуемого элемента позволяет обработать больший объем за равные промежутки времени. Оборудование с широкой абразивной поверхностью гораздо сложнее монтировать. Кроме того, оно занимает достаточно много места, поэтому следует обращать внимание на изменение общих габаритов станка. Количество оборотов. Параметр частоты вращения привода обеспечивает высокую скорость обработки металла. У некоторых станков этот показатель достигает 1600 оборотов в минуту. Габариты и вес. Настольные станки можно установить практически в любой свободный угол, чего не скажешь о профессиональных агрегатах, которые могут отличаться как по размерам, так и по массе. Помимо вышеперечисленных характеристик важным параметром является точность обработки и максимальные габариты обрабатываемой детали. По типу исполнения станки разделяют на следующие группы: Одношпиндельные. Способны работать только в одном направлении. Обрабатываемые заготовки должны иметь правильную форму. Комбинированные. Оснащены дополнительным шпинделем. Оборудование данного типа способно выполнять одновременно внутреннюю и торцевую обработки. Двухсторонние. Технологически сложная группа, которая предназначена для параллельной двухсторонней шлифовки металлических элементов со сквозными отверстиями. Основной конструкторской проблемой данных шлифовальных устройств является механизм удаления стружки из зоны обработки. Оптимальным решением этой проблемы считается применение специальных магнитов, которые своевременно удаляют частицы металла. Не разрешается эксплуатация станка в длинной одежде и защитных перчатках: ткань может легко попасть на вращающиеся элементы оборудования, что неизбежно приведет к травме. Применяемые приспособления: Наиболее широкое распространение получили магнитные и электромагнитные плиты. Эти устройства обладают целым рядом преимуществ: быстрое закрепление и освобождение заготовок; возможность одновременного закрепления нескольких заготовок; возможность закрепления на магнитной плите других приспособлений; хорошее прилегание базовой поверхности заготовки к поверхности магнитной плиты; а также возможность использования стационарных плоских и круглых плит, плит-угольников, которые снабжаются различными магнитными блоками для крепления заготовок сложной формы (например, с выступами). Однако этот способ крепления имеет и некоторые недостатки: наличие остаточного магнетизма, что требует размагничивания плиты после обработки; нагрев электромагнитных плит в процессе работы, снижающий точность обработки; возможность деформирования тонких заготовок при притягивании к плите (после освобождения заготовка возвращается в исходное состояние); а также невозможность крепления заготовок из немагнитных материалов. Невращающиеся центра При шлифовании в неподвижных центрах заготовку устанавливают в центрах передней и задней бабок. Упорные центры имеют конический хвостовик, который входит в отверстия передней и задней бабок. Рабочий конец центра шлифуют на конус с утлом при вершине 60°, он входит в центровые отверстия на торце заготовки и поддерживает ее во время обработки. Размеры применяемых упорных центров стандартизованы. 3-х кулачковые патроны повышенной точности. Контрольные вопросы: Перечислите виды шлифования. Какие приспособления используются для шлифовальных станков? Перечислите критерии при выборе станка. ПРАКТИЧЕСКИЕ РАБОТЫ Практическая работа №9 |