Методические материалы. Тема Выбор металлорежущих станков для разработки технологического процесса

Скачать 1.14 Mb. Скачать 1.14 Mb.

|

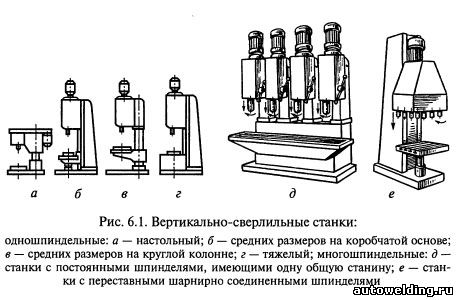

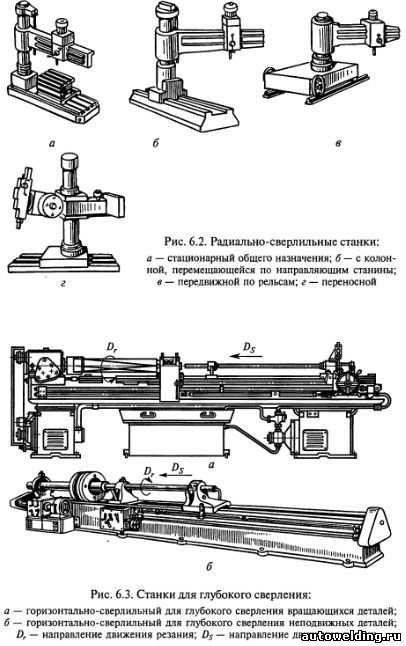

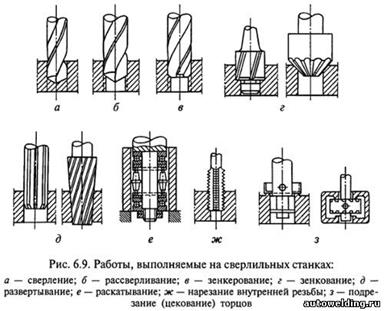

Наиболее часто используемые приспособления для токарных станковкольца; муфты; зубчатые колеса. Приспособления для токарных станков позволяют расширить технологические возможности оборудования. Инструмент применяемый для токарных работРезец - наиболее распространенным видом режущего инструмента, применяемым на токарных станках, являются резцы. По назначению резцы разделяют на проходные, проходные отогнутые, подрезные, отрезные, расточные, канавочные, резьбовые, фасонные. Резцы закрепляются в резцедержателе. Метчик - инструмент для нарезания внутренних резьб, представляет собой винт с прорезанными прямыми или винтовыми стружечными канавками, образующими режущие кромки. Метчик хвостовой частью крепится в вороток, рабочей частью вводится в отверстие, в котором при проворачивании воротка возвратно-поступательными движениями нарезается резьба. Плашка – инструмент для нарезания наружных резьб. Плашка представляет собой закалённую гайку с осевыми отверстиями, образующими режущие кромки.Нарезать резьбу плашкой или метчиком возможно вручную, это зависит от диаметра резьбы.Сверло, зенкер, развертка – инструменты предназначенные для получения и обработки центральных отверстий. С помощью зенкеров обрабатывают цилиндрические отверстия, полученные сверлением, отливкой, ковкой, штамповкой, с целью придания им более правильной геометрической формы, повышения размерной точности и уменьшения шероховатости поверхности.Развертка – чистовой осевой инструмент, служащий для обработки точных цилиндрических или конических отверстий и уменьшения шероховатости поверхности, на станках сверлильной, токарной, расточной группы или вручную. Контрольные вопросы: 1) Перечислите способы получения конических поверхностей. 2) Для чего применяют люнеты? 3) При каком условии применяют токарные центра? 4) Возможно ли нарезать резьбу резцом на токарно-винторезном станке? 5) Для чего служит развертка? 2. Функциональные возможности сверлильных станков Сверление — вид механической обработки материалов резанием, при котором с помощью специального вращающегося режущего инструмента (сверла) получают отверстия различного диаметра и глубины, или многогранные отверстия различного сечения и глубины. Сверлильные станки предназначены для сверления глухих и сквозных отверстий в сплошном материале, рассверливания, зенкерования, развертывания, нарезания внутренних резьб, вырезания дисков из листового материала. Для выполнения подобных операций используют сверла, зенкеры, развертки, метчики и другие инструменты. Формообразующими движениями при обработке отверстий на сверлильных станках являются главное вращательное движение инструмента и поступательное движение подачи инструмента по его оси. Классификация станков по ЭНИМС для работ по металлу имеет 9 групп. Сверлильные и расточные металлообрабатывающие станки по классификации попали во 2 группу. В этой группе, как и в большинстве других, оборудование делится на 9 типов: Вертикально-сверлильные; Одношпиндельные полуавтоматические; Многошпиндельные полуавтоматические; Одностоечные координатно-расточные; Радиально-сверлильные; Расточные; Алмазно-расточные; Горизонтально-сверлильные; Разные сверлильные. Вертикально-сверлильные станки  бывают: Настольные — предназначаются для обработки небольших деталей. Оборудование этого типа способно обрабатывать отверстия диаметром от 3 до 18 мм. бывают: Настольные — предназначаются для обработки небольших деталей. Оборудование этого типа способно обрабатывать отверстия диаметром от 3 до 18 мм.  Станки средней группы с диаметром максимального сверления от 25 до 50 мм. Радиально-сверлильные станки. Принцип работы отличается от вертикальных тем, что заготовка крепится в определённом положении на столе или плите, а относительно неё перемещается инструмент, закреплённый в шпинделе. Для крепления детали у плиты имеются пазы в виде буквы «Т». Диаметр сверления до 100 мм. Используется, как правило, для сверления заготовок большой массы и габаритов. Горизонтально-сверлильные. Как правило, они применяются для сверления глубоких отверстий. Вес и габариты заготовок диктуют особенности обработки на данном станке. Для лёгких деталей главное движение — вращения относительно обрабатывающего инструмента. Тяжёлые заготовки остаются при обработке неподвижными. Станки средней группы с диаметром максимального сверления от 25 до 50 мм. Радиально-сверлильные станки. Принцип работы отличается от вертикальных тем, что заготовка крепится в определённом положении на столе или плите, а относительно неё перемещается инструмент, закреплённый в шпинделе. Для крепления детали у плиты имеются пазы в виде буквы «Т». Диаметр сверления до 100 мм. Используется, как правило, для сверления заготовок большой массы и габаритов. Горизонтально-сверлильные. Как правило, они применяются для сверления глубоких отверстий. Вес и габариты заготовок диктуют особенности обработки на данном станке. Для лёгких деталей главное движение — вращения относительно обрабатывающего инструмента. Тяжёлые заготовки остаются при обработке неподвижными.Настольные станки относятся к разряду одношпиндельных. Предназначаются для сверления отверстий малого диаметра. Многошпиндельные сверлильные станки могут выполнять поэтапно несколько операций в обработке одной заготовки. После проведения одной части работы, без потери времени на смену инструмента, в ход вступает следующее сверло. Принцип проведения обработки заготовки состоит в том, что сначала проводится обработка самым тонким, из необходимых, сверлом, а далее по возрастанию диаметров. Специализированные станки Эти станки создаются либо для деталей, которые в силу своей формы или нужной степени точности не могут быть быстро и рентабельно обработаны на описанных видах станков, либо для получения особо большой производительности, или достижения концентрации большого числа операций на одном станке. Работы, выполняемые на сверлильных станках Н  а современных сверлильных станках осуществляют следующие работы: сверление сквозных и глухих отверстий; рассверливание отверстий на больший диаметр; зенкерование, выполняемое для получения отверстия с высокими квалитетом и параметром шероховатости поверхности; зенкование, выполняемое для образования в основании просверленного отверстия гнезд с плоским дном под головки винтов и болтов; развертывание цилиндрических и конических отверстий, обеспечивающее высокую точность и шероховатость обрабатываемой поверхности; раскатывание отверстий специальными оправками со стальными закаленными роликами или шариками для получения плотной и гладкой поверхности отверстия, а также шероховатости Ra 0,63...0,08 мкм; нарезание внутренних резьб метчиками; подрезание (цекование) торцов наружных и внутренних приливов для получения ровной поверхности, перпендикулярной к оси отверстия. а современных сверлильных станках осуществляют следующие работы: сверление сквозных и глухих отверстий; рассверливание отверстий на больший диаметр; зенкерование, выполняемое для получения отверстия с высокими квалитетом и параметром шероховатости поверхности; зенкование, выполняемое для образования в основании просверленного отверстия гнезд с плоским дном под головки винтов и болтов; развертывание цилиндрических и конических отверстий, обеспечивающее высокую точность и шероховатость обрабатываемой поверхности; раскатывание отверстий специальными оправками со стальными закаленными роликами или шариками для получения плотной и гладкой поверхности отверстия, а также шероховатости Ra 0,63...0,08 мкм; нарезание внутренних резьб метчиками; подрезание (цекование) торцов наружных и внутренних приливов для получения ровной поверхности, перпендикулярной к оси отверстия. Технологические возможности сверлильных станков не исчерпываются перечисленными работами. На них можно развальцовывать полые заклепки, обрабатывать многогранные отверстия, а также выполнять другие операции. Для крепления сверл, разверток, зенкеров и других режущих инструментов в шпинделе сверлильного станка применяют следующие вспомогательные инструменты: переходные сверлильные втулки, сверлильные патроны, оправки и т.д. Переходные конические втулки служат для крепления режущего инструмента с коническим хвостовиком, когда номер конуса хвостовика инструмента не соответствует номеру конуса в шпинделе станка. Наружные и внутренние поверхности переходных втулок выполняют с конусом Морзе семи номеров от (0 до 6) по ГОСТ 8522—70. Втулку вместе со сверлом вставляют в конусное гнездо шпинделя станка. Если одной втулки недостаточно, то применяют несколько переходных втулок, вставляя одну в другую. Сверлильные патроны используют для крепления режущих инструментов с цилиндрическим хвостовиком диаметром до 20 мм. В трехкулачковом сверлильном патроне инструменты закрепляют ключом. Внутри корпуса патрона наклонно расположены три кулачка с резьбами, объединенные гайкой. Обойму вращают специальным ключом, вставленным в отверстие корпуса патрона. При вращении обоймы по часовой стрелке одновременно с ней вращается гайка. При выборе оборудования необходимо правильно подобрать компоновку станка и технические характеристики согласно планируемым работам, при этом учитывается: Тип станка. При обработке больших и тяжелых заготовок больше подходят радиально-сверлильные, маленьких — вертикальные. Мощность. От этого параметра напрямую зависит производительность и расход электроэнергии. Напряжение питания. 220 В — небольшое оборудование хоббийного класса, 380 В — профессиональные станки. Максимальный диаметр сверления. Этот параметр характеризует максимальный диаметр сверления в стали 45. Частота вращения шпинделя. Зависит от редуктора станка и, в зависимости от оборудования, может составлять 2000 — 3000 мин-1. Различные материалы обрабатываются на различных частотах вращения. Контрольные вопросы: Перечислите типы сверлильных станков Для чего используется горизонтально-сверлильный станок? Какие преимущества у многошпиндельного сверлильного станка? |