Карты дефектации. ТИпов ТОР. Типовой технологический процесс текущего отцепочного ремонта грузовых вагонов

Скачать 3.27 Mb. Скачать 3.27 Mb.

|

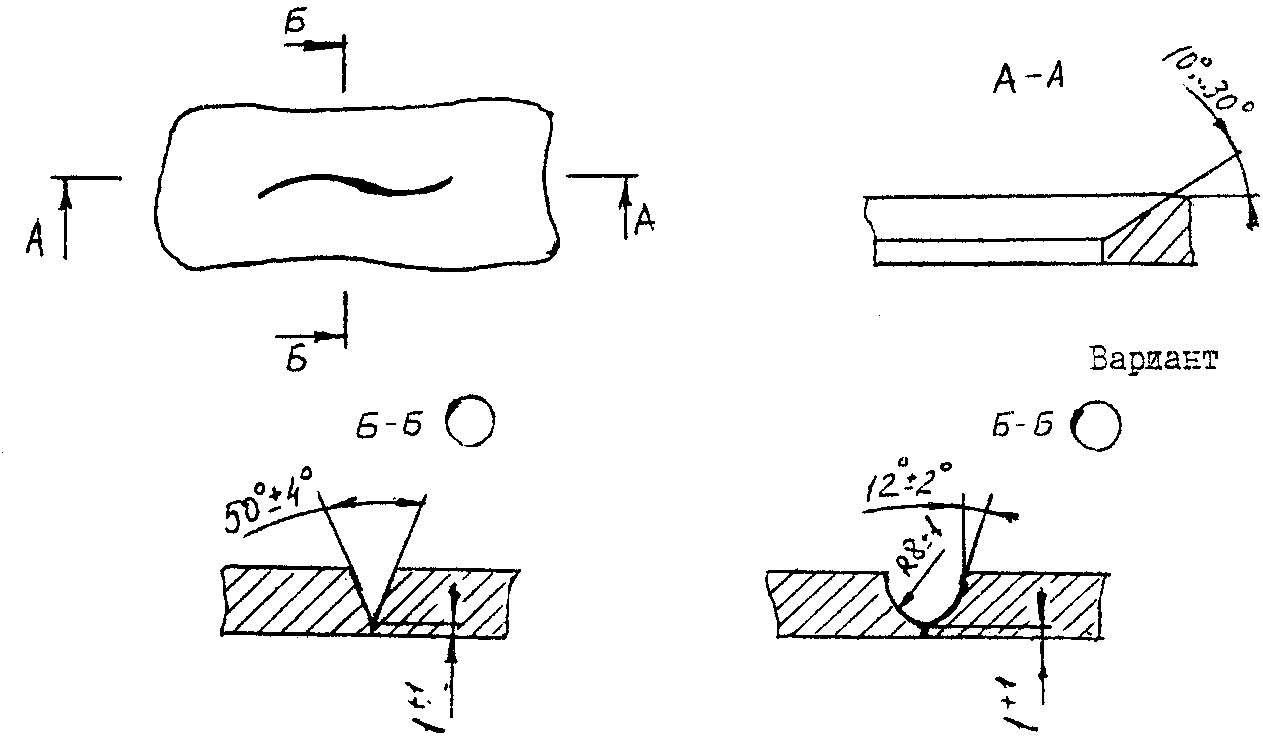

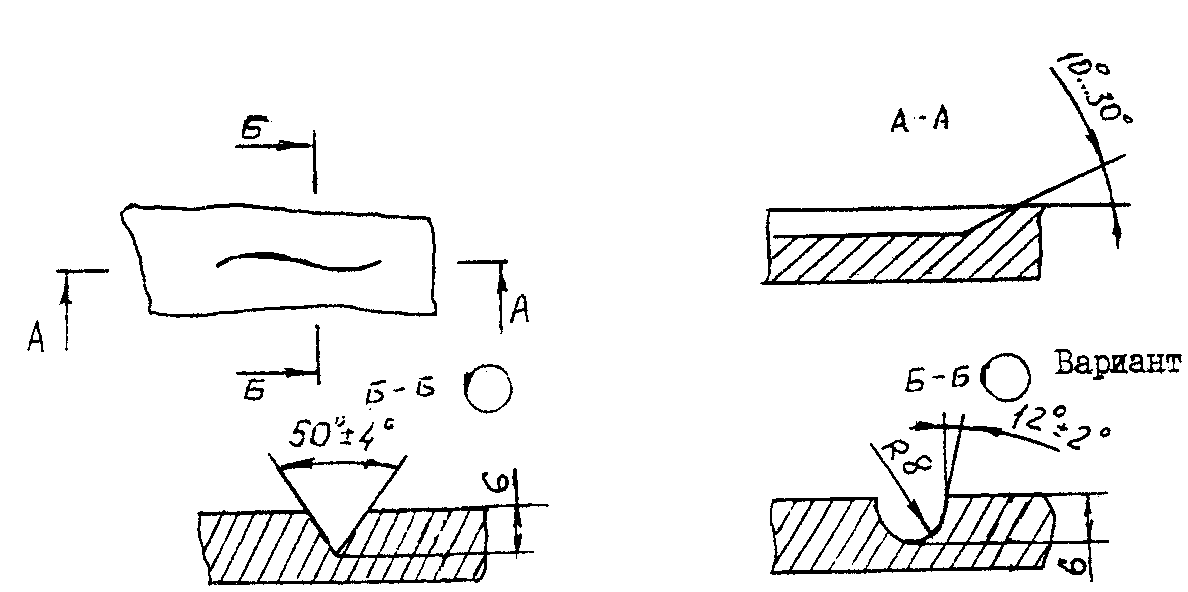

В первую очередь, осматривая соединительный рукав и концевой кран. При отсутствии уплотнительного кольца рукава перед постановкой нового кольца прочищают ручей головки рукава. Если ручей головки рукава имеет вмятины, препятствующие постановке кольца, рукав заменяют. Гребень головки рукава не должен быть изношен. Трещины, отколы на головке рукава не допускаются. Хомутики должны плотно прилегать к трубке. Расстояние от каждого торца рукава до хомутиков должно быть 8-12 мм. Зазор между ушами хомутиков должен быть 7-16 мм для рукавов оплеточной конструкции. Соединительные рукава, у которых трубки имеют расслоения, грешны, вздутия должны быть заменены. Наконечник рукава не должен иметь отколов, трещин. Концевой кран не должен иметь трещин и изломов, корпус крана не должен вращаться на штуцере, ручка крана должна быть исправной и перемещаться свободно, без заеданий. Далее осматриваются триангели и все чести тормозной рычажной передачи первой тележки: рычаги, предохранительные устройства, проверяются наличие типовых валиков, шайб, шплинтов, толщина колодок, состояние я крепление башмаков, подвесок и наконечников башмаков. Вертикальные рычаги должны иметь примерно одинаковый угол наклона, расстояние от тормозной колодки до поверхности катания колес должно быть 5-8 мм, колодка не должна выходить за наружную грань обода колеса. Если в отпущенном состоянии автотормоза положение вертикальных рычагов и тормозных колодок не соответствует допускаемому, необходимо регулировать рычажную передачу. Колодки, устанавливаемые на вагоне должны быть однотипными. Запрещается установка я наличие чугунных колодок на вагонах, рычажная передача которых поставлена под композиционные колодки и наоборот. Ручной тормоз должен быть выведен из - зацепления и зафиксирован. Проверяется крепление авторежима на кронштейне, ослабшие болты затягиваются, проверяется состояние поперечной опорной балки (отсутствие изгиба) и узлов ее крепления на боковых рамах тележки (наличие болтов, гаек, шплинтов, резинометаллических элементов под опорами балки). У порожнего вагона, когда поршень с вилкой авторежима занимает крайнее нижнее положение (видна кольцевая выточка), зазор между упором и плитой допускается до 3 мм. Если при частичной или полной - загрузке вагона (выточка не видна), а зазор имеется - авторежима заменяется. Упор авторежима должен располагаться над средней зоной опорной платы и не иметь признаков схода с нее. На вагонах, оборудованных авторежимом, вал режимного переключателя должен быть установлен и закреплен, при чугунных колодках на груженом режиме, при композиционных - на среднем. Далее проверяется состояние воздухопровода, его крепление, крепление и состояние, предохранительных скоб, двухкамерного резервуара, воздухораспределителя, запасного резервуара, тормозного цилиндра, тройника, разобщительного крана, состояние автоматического регулятора, горизонтальных рычагов, распорных тяг рычагов режимного переключателя, цепочки выпускного клапана Трещины, надломы и вмятины магистральной трубы и подводящих трубок не допускаются. Трещины, отколы, изломы двухкамерных резервуаров, тормозных цилиндра, тройника, разобщительного крана не допускаются. Запасной резервуар не должен иметь вмятин, коррозионных повреждений. Ослабшее крепление запасного резервуара подтягивается. Расстояние от торца защитной трубы авторегулятора до соединительной муфты у грузовых вагонов должно быть не менее 15 мм. Отсутствующие рукоятки режимного переключателя я цепочки выпускного клапана устанавливается. Контроль технического состояния тормозного оборудования второй половины вагона производится в обратной последовательности. Признаками неисправностей тормозного оборудования также: - наличие цветов побежалости на поверхности катания колес и синий цвет тормозной колодки (замедленный отпуск тормоза); - скопление валиков пыли или инея на подвесках башмака (наличие трещин); - наличие мелких ползунов на поверхности катания колес; - замасленный слой инея зимой, масляный валик пыли летом на соединениях трубопровода (утечка сжатого воздуха); - изгиб верхней части чека (чека проходит через одну проушину башмака); - расстояние между верхним торцом колодки и торцом башмака по вертикали менее 30 мм (излом башмака, обрыв перемычки башмака или колодки). При обнаружении указанных признаков устранить неисправности, а также после ремонта воздухопровода или замены неисправных тормозных приборов необходимо испытывать действие автотормоза, вагона в полном объеме согласно технологических карт настоящего технологического процесса. Все обнаруженные неисправности устраняются согласно каре технологического процесса. 15 СВАРОЧНЫЕ РАБОТЫ Все сварочные работа при ремонте вагонов должны выполняться на рабочих местах, соответствующих санитарным и противопожарным нормам, установленным на железнодорожном транспорте. При производстве сварочно-наплавочных работ запрещается: - использовать рельсы в качестве обратного сварочного провода; - допускать к выполнению сварочных работ сварщиков, не имеющих соответствующей квалификации; - проверять возбуждение дуги прикасанием электрода или электрододержателя к колесным парам, буксам, автосцепке или к деталям, не подвергающимся ремонту сваркой; - выполнять сварочные работы на ходовых частях, буксах, тормозном оборудовании и автосцепке, на котлах цистерн без их предварительной подготовки; При выполнении сварочных работ на вагонах обратный провод от источника питания должен присоединяться в непосредственной близости от свариваемой детали так, чтобы сварочная цепь не замыкалась через буксы, автосцепку, тормозное оборудование и другие разъемные соединения. Место присоединения обратного провода к детали во всех случаях должно быть предварительно зачищено до металлического блеска, а сам провод надежно и плотно присоединен при помощи зажимного устройства. 15.1 Подготовка к сварочным работам. Процесс подготовки деталей и сборочных единиц к сварке и наплавке состоит из очистки, осмотра и подготовки дефектных мест деталей и сборочных единиц к доследующим операциям. Заготовки деталей и сборочные единицы вагонов я контейнеров до сварки и наплавки должны быть сухими, очищены от окалины, продуктов коррозии, краски, грязи, масла и т.п. Очистка, как правило, должна производиться механизированными способами с применением специального инструмента, армированных абразивных кругов, стальных проволочных щеток и др. Допускается газопламенная очистка дефектных мест. Остатки окислов и сгоревшей краски после газопламенной очистки должны быть удалены. Удаление дефектных швов, разделка трещин я выполнение скосов на кромках элементов, изготовленных из углеродистых и низколегированных сталей, должны выполняться рубкой или строганием, дуговой, или кислородной строжкой или резкой. После всех способов удаления дефектных швов или разделки кромок предусматривается обязательная зачистка механизированным металлическими щетками или специализированными инструментам в зоне сварного соединения до блеска основного металла на расстоянии не менее 20 мм по обе стороны от границ наложения сварного шва. Кромки деталей и сборочных единиц после кислородной резки должны быть зачищены от шлака, натеков и капель металла. Металлоконструкции вагонов в местах, подлежащих ремонту, а также металлический прокат, предназначенный для изготовления отдельных элементов этих металлоконструкций, имеющие искривления и деформации более допустимых технической документацией и стандартами, должны быть предварительно выправлены. Допускается правка металла путем местного нагрева отдельных его участков. Температурный режим при горячей правке должен быть оговорен в местном технологическом процессе. У несущих элементов, а также у вставок и накладок, предназначенных для постановки на эти элементы, не подлежащие сварке кромки, выполненные газопламенной резкой, на гильотинных ножницах или штампах, не должны иметь неокругленных кромок, выступов и неровностей. Кромки прокатных профилей допускается оставлять без дополнительной обработки. Форма кромок после резки и зачистки, а так же угол разделки должен соответствовать ГОСТ 5264-80 и ГОСТ 11534-75 для ручней сварки, ГОСТ 14771-76 для дуговой сварки в защитной среде. Перед приваркой необходимо прихватить новую часть и проконтролировать размеры, указанные в рабочих чертежах. Прихватка новых частей должна производиться теми же сварочными материалами, что и сварка. Сечение прихватки должно быть не менее 2/3 сечения сварного шва. Прихватка осуществляется электродами: 1) с рутиловым покрытием - при выполнении сварочных работ на металлоконструкциях яз малоуглеродистых сталей при температуре окружающего воздуха -10°С и выше; 2) с фтористо-кальциевым покрытием при выполнении сварочных работ на металлоконструкциях из низкоуглеродистой стали-- при любой температуре окружающего воздуха, в т.ч. при минус 10°С и ниже. В процессе дальнейшей сварки прихватки в обязательном порядке перевариваются. 15.2 Разделка трещин. 15.2.1 Разделка трещин должна производиться: - механическим способом- вырубкой или шлифованием; - термическим способом - дуговой или кислородной строжкой иди резкой. 15.2.2. Длина разделки должна превышать длину трещины не менее чем на 5-6 мм в обе стороны от концов трещины с плавным выходом разделки на поверхность. Концы трещин засверлить. 15.2.3 Глубина разделки сквозных трещин должна быть на 1-2 мм меньше толщины основного металла в месте разделки трещины. Форма и конструктивные элементы разделки сквозной трещины приведены на рисунке 1.  Рисунок 1 15.2.4 Глубина разделки несквозной трещины должна превышать глубину ее залегания не менее чем на 1-2 мм. Разделку трещины с глубиной залегания до 5 мм следует: выполнять на глубину не менее 6 мм с тем, что бы в процессе заварки многослойный сварной шов накладывался не менее чем в два слоя. Конструктивные элементы разделки несквозной трещины приведены на рисунке 2  Рисунок 2 15.2.5 Рекомендуемые режимы поверхностей газокислородной строжки приведены в таблице 15.2 Таблица 15.2

15.2.6 При применении термического способа разделка должна быть очищена от шлака, налипших брызг и наплывов металла. 15.2.7 Заварку разделанных трещин следует производить сварочными электродами типа Э-42А, Э-50А ГОСТ 9467-75 с местным подогревом балки до температуры 240-300°С. Подогрев следует производить газовым резаком или многопламенной горелкой. Рекомендуемые режимы сварки в зависимости от применяемых сварочных материалов приведены в таблице 15.3 15.2.8 Заварка сквозных трещин должна производиться не менее чем в три слоя, несквозных - не менее чем в два слоя. Направление сварки долине меняться послойно. После наложения каждого слоя ручной дуговой или полуавтоматической сваркой порошковой проволокой должна производиться тщательная очистка сварного шва от шлака. В ходе заварки трещин длительные перерывы в сварке не допускаются (для предотвращения охлаждения металла в зоне сварке ниже 2400С). В противном случае подогрев следует повторить. При сварке в защитном газе, после обрыва сварочной дуге, горелка должна быть удалена от сварного шва только после полного застывания металла шва, с целью защиты кристаллизующегося металла от отрицательного воздействия окружающей - среды. Таблица 15.3

| |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||