Эксплуатация скважин. Учебное пособие Эксплуатация. Томский политехнический университет экСплуатация магистральных газОнефтепроводов и хранилищ

Скачать 2.57 Mb. Скачать 2.57 Mb.

|

|

7.1. Дыхательные клапаны Дыхательные клапаны предназначены для герметизации газового пространства резервуаров и регулирования давления в заданных пределах с целью сокращения потерь от испарения нефтепродуктов. Также дыхательные клапаны позволяют защитить резервуар от проникновения пыли, песка, грязи, уменьшить загрязнение окружающей среды и т.д.  Рис. 7.1. Дыхательный клапан типа КДС По устойчивости к воздействию климатических факторов внешней среды дыхательные клапаны изготовляются в исполнениях У (умеренный климат) и УХЛ (холодный климат с нижним пределом температуры эксплуатации до –60 °С). Для сложных условий Сибири и Крайнего Севера дыхательный клапан изготавливается со специальным тефлоновым покрытием.Существуют дыхательные клапаны различных типов: клапан КДС (рис. 7.1), клапан КДМ, клапан СМДК. Принцип действия дыхательного клапана типа КДС Штампосварной корпус клапана КДС-1500 выполнен в виде четырехугольного бункера, на боковых поверхностях которого выкатаны седла для вакуумных затворов. Затвор вакуума состоит из тарелки вакуума, прикрывающей седло вакуума в корпусе, и кронштейна с фторопластовым хлястиком, которые крепятся к корпусу и ограничивают смещение тарелки относительно седла. Герметичное соединение «затвор – седло» предотвращает поступление воздуха в резервуар. Горловина клапана КДС-1500 заканчивается седлом, на котором устанавливается тарелка давления, а на верхней части корпуса КДС-1500 раскатаны два седла давления, предназначенные для выхода паровоздушной смеси из резервуара. Контактирующие поверхности тарелок и седел покрыты фторопластовой пленкой, препятствующей примерзанию сопрягающихся поверхностей. Клапаны КДС-1500 устанавливаются на резервуар крепежным фланцем или переходником. На крепежный фланец (переходник) устанавливается кассета огневого предохранителя. Для защиты от прямого воздействия атмосферных осадков и ветра клапан КДС-1500 имеет крышку и четыре воздуховода для вакуумных затворов. При «вдохе» резервуара в полости создается вакуум, равный вакууму в газовом пространстве резервуара. При достижении расчетного значения вакуума (вакуума срабатывания) в полости клапана КДС-1500 тарелки вакуумных затворов открываются, сообщая газовое пространство резервуара с атмосферой, обеспечивая пропуск воздуха в резервуар. При снижении вакуума ниже расчетного значения затвор закрывается и резервуар герметизируется. При «выдохе» резервуара в полости корпуса клапана КДС возникает избыточное давление, равное давлению в газовом пространстве резервуара. Это давление прижимает тарелки вакуумных затворов к седлам и действует на тарелку затвора давления, стремясь поднять ее. При превышении избыточного давления в корпусе клапана КДС-1500 величины давления срабатывания тарелка давления открывается и происходит выпуск газа из резервуара в атмосферу. После снижения избыточного давления ниже расчетного значения тарелка возвращается в исходное положение (затвор закрывается). Расчет пропускной способности дыхательных клапанов Максимальный расход газов через дыхательный клапан в процессе «выдоха» находят из выражения  (7.1) (7.1)где  – наибольшее поступление жидкости в резервуар, м3/ч; – наибольшее поступление жидкости в резервуар, м3/ч; – увеличение объема газа в резервуаре за счет нагрева поверхности резервуара, м3/ч; – увеличение объема газа в резервуаре за счет нагрева поверхности резервуара, м3/ч; – увеличение объема газа в резервуаре при поступлении более теплого нефтепродукта, м3/ч; – увеличение объема газа в резервуаре при поступлении более теплого нефтепродукта, м3/ч; (7.2) (7.2)где  – коэффициент объемного расширения газа; – коэффициент объемного расширения газа; – скорость нагрева газового пространства (принимается равной – скорость нагрева газового пространства (принимается равной 0,0013 К/с);  – максимальный объем газового пространства (принимается равным объему резервуара), м3; – максимальный объем газового пространства (принимается равным объему резервуара), м3; , (7.3) , (7.3)где Е – опытный коэффициент, зависящий от разности температур (  Т) закачиваемого нефтепродукта и газового пространства резервуара Т) закачиваемого нефтепродукта и газового пространства резервуара (табл. 7.2); D – диаметр резервуара, м. Таблица 7.2

При работе резервуара на вакуум расход поступающего через клапан воздуха при «вдохе»  (7.4) (7.4)где  – расход жидкости из резервуара, м3/ч; – расход жидкости из резервуара, м3/ч;  – уменьшение объема газа в связи с охлаждением, м3/ч. – уменьшение объема газа в связи с охлаждением, м3/ч. (7.5) (7.5)где  – скорость охлаждения газового пространства (при дожде и ливне принимается равной 8∙10-3 К/с). – скорость охлаждения газового пространства (при дожде и ливне принимается равной 8∙10-3 К/с).Для упрощения расчетов дыхательных клапанов можно использовать следующие формулы [18]. Суммарная пропускная способность для дыхательного клапана в процессе «выдоха» определяется выражением  , (7.6) , (7.6)где  – расход закачиваемого нефтепродукта, м3/ ч; – расход закачиваемого нефтепродукта, м3/ ч;  час-1 – поправка на изменение объема паров нефтепродукта в резервуаре от повышения температуры окружающего воздуха; час-1 – поправка на изменение объема паров нефтепродукта в резервуаре от повышения температуры окружающего воздуха;VР– геометрический объем резервуара, м3. При откачке нефтепродукта из резервуара или снижении температуры окружающего воздуха давление в резервуаре становится меньше атмосферного и резервуар сжимается. Для устранения этого отрицательного явления в дыхательных клапанах устанавливают клапан, который открывается при разрежении, например, 200 Па. Это явление называют «вдохом». При возникновении разрежения в резервуаре клапан открывается и должен обеспечить поступление необходимого атмосферного воздуха, м3/ч. Суммарную пропускную способность клапана вакуумметрического давления находят из выражения  (7.7) (7.7)где QОТ – расход откачиваемого нефтепродукта, м3/ч; k2 = 0, 22 час-1 – поправка на изменение объема паров нефтепродукта в резервуаре от понижения температуры окружающего воздуха. Окончательный расчет дыхательного клапана завершается определением его проходного сечения F по формуле  , (7.8) , (7.8)где  – допустимая скорость паров нефтепродукта или воздуха при «выдохе» или «вдохе» резервуара (1–2 м/с). – допустимая скорость паров нефтепродукта или воздуха при «выдохе» или «вдохе» резервуара (1–2 м/с).Определив площадь проходного сечения, находим его характерный диаметр из выражения  . (7.9) . (7.9)В табл. 7.3 приведены характеристики дыхательных клапанов, применяемых в резервуарах. Давление открытия прямого дыхательного клапана, работающего на «выдох», составляет, например, 2000 Па, обратного, работающего на «вдох», – 200 Па [53]. Основной характеристикой дыхательного клапана является внутренний диаметр, определяющий его проходное сечение, необходимое для прохождения заданного количества паров нефтепродукта при рабочих параметрах эксплуатации (давление, температура, скорость). Таблица 7.3 Техническая характеристика дыхательных клапанов

Характерным диаметром называют внутренний диаметр присоединяемого дыхательного клапана к резервуару. Характерные диаметры должны соответствовать ряду условных проходов (СТ СЭВ 254 –76): 50, 65, 80, 100, 125, 150, 200, 250, 300, 350, 400, 500 мм. 7.2.Оборудование для подогрева нефти и нефтепродуктов в резервуарах Если светлые нефтепродукты (бензин, керосин) легко транспортируются по трубопроводам в любое время года и операции с ними не вызывают особых затруднений, то операции с темными нефтепродуктами (мазутом, смазочными маслами) вызывают значительные трудности. Объясняется это тем, что темные нефтепродукты при понижении температуры воздуха становятся более вязкими, теряют текучесть и их транспортирование без подогрева становится невозможным. В табл. 7.4 показано изменение вязкости от температуры для бензина марки Аи-95 и минерального моторного масла М-63 10 Г. Таблица 7.4 Изменение кинематической вязкости нефтепродуктов от температуры

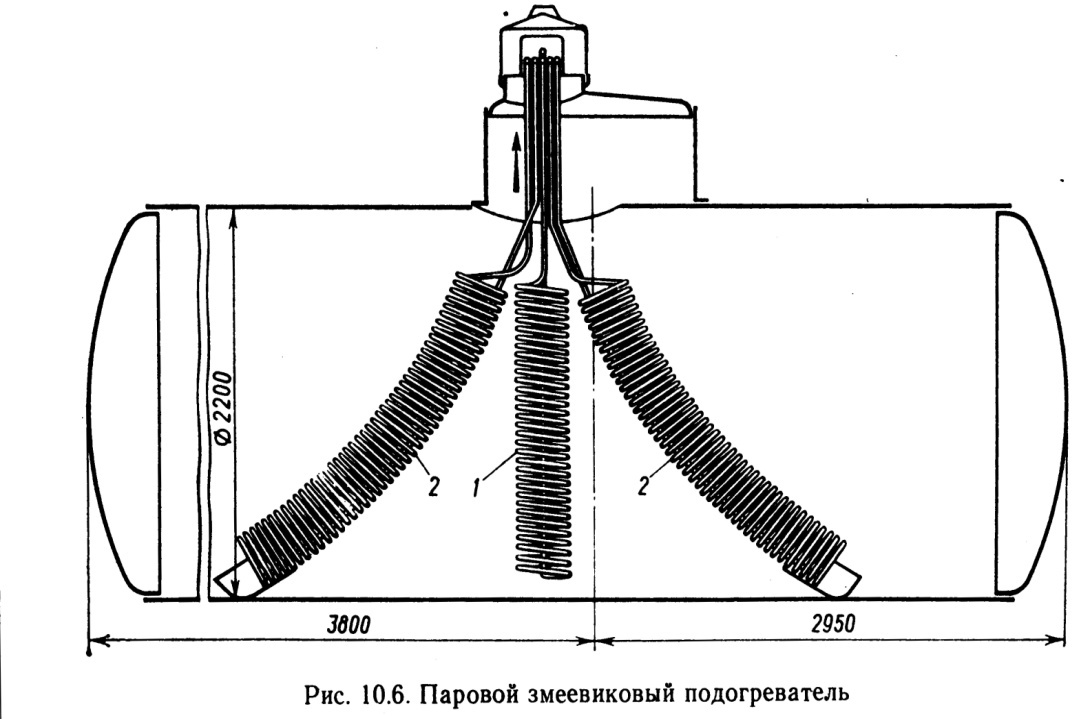

Из анализа табл. 7.4 следует, что вязкость бензина практически не зависит от температуры, а вязкость масла резко возрастает с понижением температуры и при низких температурах оно нуждается в подогреве. Подогрев осуществляется при хранении, транспортировке, приёмных и раздаточных операциях. Подогрев высоковязких и легкозастывающих нефтепродуктов следует производить до температуры, обеспечивающей его кинематическую вязкость не более 600 мм2/с (сСт). Температура подогрева мазутов не должна превышать 90 оС, а для масел – 60 оС. Температура подогрева должна быть ниже температуры вспышки паров нефтепродукта в закрытом тигле не менее чем на 25 оС. В качестве теплоносителя следует использовать водяной насыщенный пар или перегретую воду. При соблюдении пожарной безопасности возможно применение электроподогрева. Для подогрева нефтепродуктов применяют различные теплоносители: водяной пар, горячую воду, горячие газы и нефтепродукты, электроэнергию. Наиболее часто применяют водяной пар, обладающий высоким теплосодержанием и теплоотдачей, легко транспортируемый и не представляющий пожарной опасности. Обычно используют насыщенный пар давлением 0,3–0,4 МПа, обеспечивая нагрев нефтепродукта до 80–90 °С. Горячую воду применяют в тех случаях, когда ее имеется в большом количестве, так как теплосодержание воды в 5–6 раз меньше теплосодержания насыщенного пара. Горячие газы имеют ограниченное применение, так как они отличаются малой теплоемкостью, низким коэффициентом теплоотдачи, а также трудно организовать их сбор; используются лишь при разогреве нефтепродуктов в автоцистернах и в трубчатых подогревателях на НПЗ. Электроэнергия – один из эффективных теплоносителей, однако при использовании электронагревательных устройств необходимо соблюдать противопожарные требования. Обнаженная электрическая грелка с накаленной проволокой способна вызвать воспламенение паров нефтепродуктов. В этой связи электроподогрев применяется для нефтепродуктов с высокой температурой вспышки и главным образом для масел перед сливом их из вагонов-цистерн. Существует несколько способов подогрева водяным паром: разогрев острым паром, трубчатыми подогревателями и циркуляционный подогрев. Подогрев острым (открытым) паром заключается в подаче насыщенного пара непосредственно в нефтепродукт, где он конденсируется, сообщая нефтепродукту необходимое тепло. Этот способ применяют в основном для разогрева топочного мазута при сливе из железнодорожных цистерн. Недостаток данного способа – необходимость удаления в дальнейшем воды из обводнённого нефтепродукта. Подогрев трубчатыми подогревателями заключается в передаче тепла от пара к нагреваемому продукту через стенки подогревателя. Здесь исключается непосредственный контакт теплоносителя с нефтепродуктом. Пар, поступая в трубчатый подогреватель, отдает тепло нефтепродукту через стенку подогревателя, а сконденсировавшийся пар отводится наружу, благодаря чему исключается обводнение нефтепродукта. Циркуляционный подогрев основан на разогреве нефтепродукта тем же нефтепродуктом, но предварительно подогретым в теплообменниках. Циркуляционный подогрев применяют в основном при обслуживании крупных резервуарных парков, а также железнодорожных цистерн. Конструкции подогревателей По конструкции подогреватели в зависимости от назначения делятся на подогреватели при сливе нефтепродуктов из ёмкостей, подогреватели при хранении в резервуарах и подогреватели трубопроводов. Подогреватели при сливе нефтепродуктов различаются по способу подогрева и типу транспортной емкости. Для подогрева в железнодорожных цистернах применяют следующие подогреватели: 1) подогреватели острым паром. По конструкции они представляют собой перфорированные трубчатые шланги, помещенные в толщу жидкости, пар поступает через отверстия в шлангах. Используются только для разогрева мазута, допускающего частичное обводнение; 2) подогреватели глухим паром. Подразделяются на переносные и стационарные. Переносные помещают в цистерну только на время разогрева, а по окончании их извлекают (рис. 7.1). Стационарные находятся внутри цистерны постоянно (рис. 7.2). Подогреватели изготавливают из дюралюминиевых труб; состоят из трех секций, помещаемых в цистерну поочередно. На рис. 7.2 показана цистерна с подогревателем нефтепродукта паром. Паровой подогреватель состоит из трех секций змеевиков – центральной 1 и двух боковых 2. В цистерну опускается вначале центральная секция, а затем заводятся боковые секции.  Рис. 7.2. Паровой змеевиковый подогреватель Электрический подогрев применяют для снижения вязкости темных нефтепродуктов (мазута, масел). Общая мощность электронагревателей достигает 50 – 70 кВт. Расчет электрических нагревателей сводится к определению его мощности: Р = U∙I, (7.10) где U – напряжение сети, В; I – сила тока, А. Время нагрева нефтепродукта в секундах определяется из выражения  , (7.11) , (7.11)где  – количество теплоты, Дж, необходимое для нагрева нефтепродукта массой М, кг, на требуемую величину изменения температуры – количество теплоты, Дж, необходимое для нагрева нефтепродукта массой М, кг, на требуемую величину изменения температуры  . Величина ср – средняя теплоемкость, равная для нефтепродуктов 2100 Дж/(кг∙К). . Величина ср – средняя теплоемкость, равная для нефтепродуктов 2100 Дж/(кг∙К).Величину тока I находят из выражения (7.10), а сопротивление нагревательного элемента R определяют из выражения U / I. В табл. 7.5 приведены характеристики ряда нагревательных элементов, используемых для нагрева мазута малых объемов. Таблица 7.5 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||