Эксплуатация скважин. Учебное пособие Эксплуатация. Томский политехнический университет экСплуатация магистральных газОнефтепроводов и хранилищ

Скачать 2.57 Mb. Скачать 2.57 Mb.

|

|

Характеристики электронагревательных элементов

Для безопасного обслуживания аппаратуру и оборудование (распределительные щиты, котел цистерны, железнодорожные пути) надежно заземляют. Электроэнергия включается только после полного погружения электрогрелки в жидкость. Слив производят после окончания подогрева, выключения электроэнергии и удаления грелки из цистерны, так как при включенной электрогрелке может воспламениться нефтепродукт. Подогреватели в резервуарах выполняются в виде различных конструктивных форм – змеевиковых и секционных из трубчатых элементов. Для лучшего подогрева их размещают по всему поперечному сечению резервуара. Наиболее часто применяют подогреватели, собираемые из отдельных унифицированных секций (рис. 7.3). Подогревательные элементы (ПЭ) стандартизированы по размерам, что облегчает их подбор при известной площади нагрева. В табл. 7.6 указаны типы ПЭ и их поверхность нагрева. Таблица 7.6 Типы нагревателей

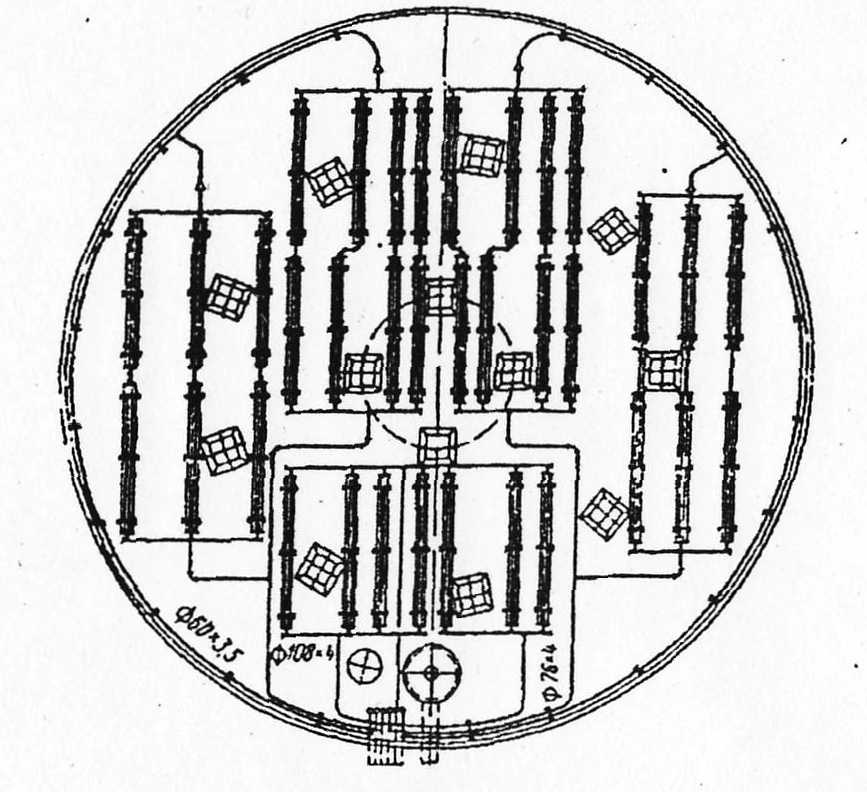

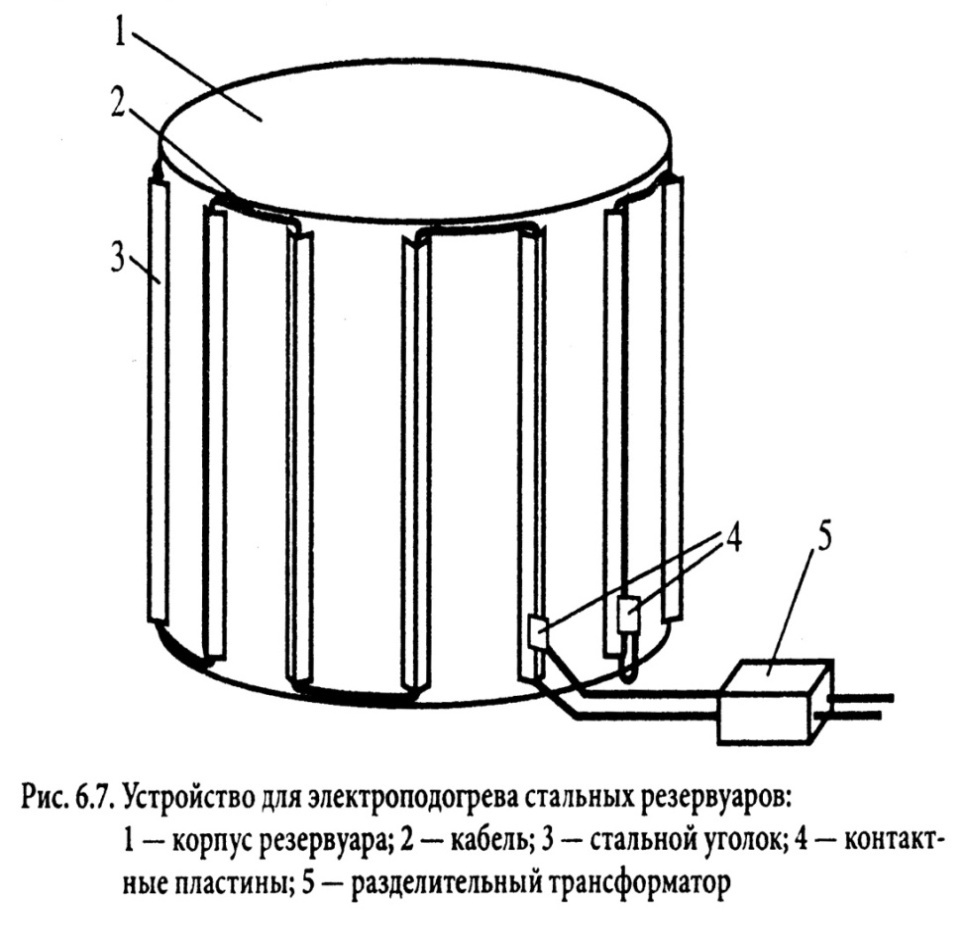

Наряду с общим подогревом всего нефтепродукта применяют и так называемый местный подогрев. Местные подогреватели следует располагать поблизости от приемных и раздаточных устройств.  Рис. 7.3. Компоновка секционных подогревателей в резервуаре объёмом 5000 м3 При циркуляционном методе подогрева нефтепродукт собирается из нижней части резервуара и насосом прокачивается через внешний подогреватель-теплообменник. В этом случае внутри резервуара устанавливаются кольцевой подающий трубопровод и местный подогреватель у заборной трубы. Теплообменники располагают индивидуально у каждого резервуара. В качестве электрических подогревателей применяют гибкие нагревательные элементы в виде отдельных блоков. Они представляют собой эластичную ленту, состоящую из медных и нихромовых проволок, сплетенных стеклонитью (рис. 7.4). Для придания влагостойкости ленту покрывают кремнеорганической резиной, которая служит также защитной электроизоляционной оболочкой. Ленту закрепляют на трубопроводе и покрывают снаружи слоем тепловой изоляции. Длина ленты зависит от количества последовательно соединенных блоков. Лента снабжена штепсельным разъемом для быстрого подключения к сети.  Рис. 7.4. Электронагревательная гибкая лента ЭНГЛ-180: 1 – штепсельный разъем; 2 – концевая заделка; 3 – герметизирующая оболочка из кремнеорганической резины; 4 – стекловолоконная основа; 5 – нагревательные нихромовые жилы; 6 – токоведущие провода На рис. 7.5 показана схема подогрева стального резервуара при помощи гибких нагревательных элементов [18]. Данная схема применяется в основном для поддержания постоянной температуры нефтепродукта при снижении температуры окружающей среды.  Рис. 7.5. Устройство для электроподогрева стальных резервуаров: 1 – корпус резервуара; 2 – гибкий ленточный подогреватель; 3 – стальной уголок с изоляцией; 4 – контактные пластины; 5 – трансформатор При расчете подогревателей определяют поверхность теплообмена, расход теплоносителя и конструктивные размеры подогревателей. Для этого необходимо знать начальную и конечную температуру подогрева нефтепродукта, его массу или расход. Оптимальная температура нефтепродукта должна находиться между температурой застывания и температурой вспышки и отвечать условиям наименьшего расхода энергии на подогрев. Общее количество теплоты, необходимое для разогрева нефтепродукта, определяют по формуле  (7.12) (7.12)где  – теплота, необходимая для разогрева всей массы нефтепродукта М от начальной – теплота, необходимая для разогрева всей массы нефтепродукта М от начальной  до конечной до конечной  температуры; температуры;ср – удельная изобарная теплоемкость, Дж/(кг∙К);  – теплота, необходимая на расплавление застывшего нефтепродукта (парафина) в количестве Мп; – теплота, необходимая на расплавление застывшего нефтепродукта (парафина) в количестве Мп;х – скрытая теплота плавления парафина;  – тепловые потери в окружающую среду; – тепловые потери в окружающую среду; K – коэффициент теплопередачи от нефтепродукта в окружающую среду, Вт/(м2∙К); F– поверхность охлаждения, м2;  – время разогрева; – время разогрева;  – средняя температура нефтепродукта в резервуаре за время разогрева, °С; – средняя температура нефтепродукта в резервуаре за время разогрева, °С;  – температура окружающей среды, °С. – температура окружающей среды, °С.Удельная массовая теплоемкость для нефтепродуктов лежит в пределах 1600–2500 Дж/(кг∙К). Для расчетов принимают среднее значение, равное 2100 Дж/(кг∙К). В табл. 7.7 указаны температура плавления и необходимое значение теплоты для плавления 1 кг парафина. Коэффициент теплопередачи K рассчитывают в зависимости от типа емкости, толщины стенок, изоляции, способов хранения (наземный, подземный), а также принимают по опытным или справочным данным. При расчетах коэффициент K для стенок наземных металлических резервуаров принимают равным 5–7 Вт/(м2∙К). Таблица 7.7 Показатели качества парафинов

При расчете потерь теплоты через стенку резервуара за один час коэффициент теплопередачи Kч будет иметь единицу величины, кДж/(м2∙ч∙°С): для металлических неизолированных наземных резервуаров Kч = 25, для изолированных – 12,5, для подземных – 11,3. Для наземных резервуаров температуру окружающей среды принимают равной температуре наружного воздуха, для подземных резервуаров – равной +5 °С. Время разогрева и слива нефтепродукта, например мазутов марки М-40 и М-100, зависит от температуры окружающей среды: в теплый период соответственно 3 и 4 ч, а в холодный период (с 15 сентября по 15 апреля), соответственно 6 и 10 ч. Суммарное время разогрева и слива железнодорожной цистерны, заполненной нефтепродуктом, зависит от его кинематической вязкости, температуры застывания и приведено в табл. 7.8. Таблица 7.8 Суммарное время на разогрев и слив вязких и застывающих нефтепродуктов

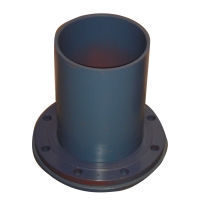

Среднюю расчетную температуру нефтепродукта tcp определяют по формуле  при при  (7.13) (7.13)где  и и  – начальная и конечная температура нефтепродукта, °С; – начальная и конечная температура нефтепродукта, °С;  – температура окружающей среды, °С. – температура окружающей среды, °С.Температура окружающей среды для наземных и полуподземных резервуаров  (7.14) (7.14)где  и и  – температура грунта и воздуха, окружающих резервуар; – температура грунта и воздуха, окружающих резервуар;  и и  – поверхности резервуара, соприкасающиеся с грунтом и воздухом. – поверхности резервуара, соприкасающиеся с грунтом и воздухом.Тепловой поток необходим для разогрева всей массы нефтепродукта:  (7.15) (7.15)где  – расход тепла, затрачиваемый на потери тепла в окружающую среду; – расход тепла, затрачиваемый на потери тепла в окружающую среду; – время разогрева нефтепродукта. – время разогрева нефтепродукта.Поверхность нагрева трубчатых подогревателей определяют по формуле  или или  (7.16) (7.16)где F– поверхность нагрева подогревателя м2; Ф – тепловой поток, кДж/с;  – коэффициент теплопередачи от пара (или другого теплоносителя) к нефтепродукту; – коэффициент теплопередачи от пара (или другого теплоносителя) к нефтепродукту;  ТТН – средняя разность температур между теплоносителем и нефтепродуктом, °С (средний температурный напор); ТТН – средняя разность температур между теплоносителем и нефтепродуктом, °С (средний температурный напор);  и и  – температура пара и конденсата, °С. – температура пара и конденсата, °С.Общую длину L трубы подогревателя при принятом диаметре d находим из выражения  (7.17) (7.17)и соответственно число секций n при длине труб в секции l  (7.18) (7.18)Массовый расход m пара (кг/c) на подогрев нефтепродукта  (7.19) (7.19)где  и и  – соответственно энтальпия пара и конденсата, кДж/кг. – соответственно энтальпия пара и конденсата, кДж/кг.7.3. Огнепреградители Резервуары являются объектом повышенной пожарной опасности, поэтому они в обязательном порядке оснащаются огневыми предохранителями (рис. 7.6). В тех случаях, когда огневые предохранители не встроены в корпус клапанов, они устанавливаются между клапаном и монтажным патрубком резервуара. Принцип действия огневых предохранителей основан на том, что пламя или искра не способны проникнуть внутрь резервуара через отверстие малого сечения в условиях интенсивного кислорода.  Рис. 7.6. Огнепреградитель 7.4. Сифонный кран Кран сифонный (КС) (рис. 7.7) является комплектующим изделием вертикальных цилиндрических резервуаров (РВС) для хранения и раздачи нефти и нефтепродуктов. Предназначен для спуска подтоварной воды из резервуаров.  Рис. 7.7. Сифонный кран Краны выпускаются трех исполнений: КС-50, КС-80 и КС-80СС. Кран КС-80СС выпускается для резервуаров с защитной стенкой. Краны предназначены для эксплуатации в условиях района с умеренным, холодным и тропическим климатом. Климатическое исполнение У, УХЛ и Т категории размещения 1 по ГОСТ15150-68. Пример условного обозначения крана сифонного с условным проходом 50 мм для поставки внутри страны и на экспорт в страны с умеренным климатом: КС-50 ТУ 3689-029-79167039-2006. Кран состоит из крана проходного муфтового или задвижки клиновой, устанавливаемых на горизонтальном конце изогнутого патрубка, ручки для поворота патрубка в нужное положение, фланцев, привариваемых к наружным стенкам резервуара с предварительно вырезанным отверстием диаметром d в резервуаре. 7.5. Вентиляционный патрубок Патрубок вентиляционный (ПВ) (рис. 7.8) является комплектующим изделием вертикальных цилиндрических резервуаров для хранения нефти, нефтепродуктов, масел и др. Выпускается шести типоразмеров: ПВ-150, ПВ-200, ПВ-250, ПВ-300, ПВ-350, ПВ-500. Предназначен для обеспечения приемораздаточных операций, вентиляции и исключения попадания посторонних предметов внутрь резервуаров с нефтепродуктами.  Рис. 7.8. Патрубки вентиляционные Варианты климатических исполнений – для умеренного и холодного, умеренного или тропического климата, категория размещения 1 по ГОСТ15150-69. Патрубок вентиляционный состоит из трубы, в верхней части которой расположены окна, закрытые сеткой, закреплённой на трубе хомутами. Нижняя часть трубы заканчивается фланцем, предназначенным для закрепления его на монтажном патрубке резервуара. Для защиты от прямого воздействия атмосферных осадков и механических повреждений сетки на трубе установлен колпак, закреплённый болтами. Установка патрубка на резервуар должна производиться на монтажный патрубок резервуара посредством болтового соединения. Размеры условного прохода патрубков должны выбираться в зависимости от производительности насосов откачки-закачки продукта. 7.6. Хлопуша Хлопуша (ХП) (рис.7.9.) предназначена для предотвращения потерь нефти и нефтепродуктов из резервуара в случаях разрыва технологических трубопроводов или выхода из строя запорных устройств. Хлопуша монтируется на фланце приемораздаточного патрубка внутри резервуара. По устойчивости к воздействию климатических факторов внешней среды хлопуши изготавливаются в исполнении У, УХЛ и Т, категории размещения 1 по ГОСТ 15150-69, а также в химически стойком исполнении из нержавеющей стали.  Рис. 7.9. Хлопуша Условное обозначение хлопушки: ХП 150-В УХЛ, где ХП – хлопуша; 150 – условный проход, мм; В – исполнение корпуса и крышек; УХЛ – климатическое исполнение. Хлопуши в зависимости от величины условного прохода изготавливаются: – без перепуска – Ду 80, Ду 100; – с перепуском – Ду 150, 200, 250, 400, 500, 600. Хлопуши в зависимости от материала и конструкции корпуса и крышки изготавливаются следующих исполнений: – А – корпус, крышки основная и перепускная чугунные без наплавки на уплотнительных поверхностях; – Б – корпус чугунный, крышки основная и перепускная стальные с латунной наплавкой на уплотнительных поверхностях; – В – корпус и крышки из углеродистой стали с латунной наплавкой на уплотнительных поверхностях; – ВН – корпус и крышки из нержавеющей стали с медной наплавкой на уплотнительных поверхностях. Механизм управления хлопушой (боковой) (рис. 7.10.) устанавливается на стенке РВС и предназначен для открывания крышек хлопушек (перепускной и основной) и фиксации их в открытом положении. Обозначения механизмов управления хлопушами: – МУI – механизм управления с ручным приводом для хлопушек с условным проходом Ду 80, 150 и 250 мм; – МУIIМ – механизм управления с электрическим приводом для хлопушек с условным проходом Ду 400, 500 и 600 мм; – МУIIР – механизм управления с ручным приводом для хлопушек с условным проходом Ду 400, 500 и 600 мм.  Рис. 7.10. Механизм управления хлопушой боковой Климатическое исполнение У, УХЛ и Т. Механизм управления хлопушой монтируется на боковой стенке резервуара над приемо-раздаточным патрубком и хлопушой. 7.7. Приемораздаточное устройство Приемораздаточное устройство (ПРУ) (рис. 7.11.) предназначено для предотвращения потерь нефти или нефтепродуктов из резервуара в случае разрыва технологических трубопроводов или выхода из строя размещенных на них запорных устройств.  Рис. 7.11. Приемораздаточное устройство При закачке в резервуар нефти предусмотрен размыв донного осадка. Применение ПРУ позволяет эффективнее использовать объем резервуара, так как управление заслонкой расположено внутри приемо-раздаточного патрубка. ПРУ монтируется на стенке резервуара при помощи сварки, имеет свой независимый ручной (ПРУ) или электропривод (ПРУ1). По устойчивости к воздействию климатических факторов внешней среды ПРУ изготавливается в исполнении У, УХЛ и Т категория размещения 1 по ГОСТ 15150-69 и из нержавеющей стали. 7.8. Люки замерные Люк замерный (ЛЗ) (рис. 7.12.) предназначен для замера уровня и отбора проб нефтепродуктов в вертикальных и горизонтальных цилиндрических резервуарах.  Рис. 7.12. Люки замерные Люк замерный устанавливается на крыше вертикального резервуара или на патрубке, приваренном к крышке горловины горизонтального и вертикального резервуара. 8. ВЛИЯНИЕ УСЛОВИЙ СТРОИТЕЛЬСТВА НА ЭКСПЛУАТАЦИЮ НЕФТЕПРОВОДА 8.1. Оценка конструктивной надежности трубопровода Безотказная работа любой конструкции или ее элемента характеризуется набором условий следующего типа: U = Ri– Si > 0 , (8.1) где U – функция надежности; i– номер предельного состояния, принятого в качестве критерия отказа; S – расчетный показатель;R – предельное значение этого показателя. Задача инженерной оценки надежности конструкции трубопровода понимается как отыскание вероятности выполнения неравенства (8.1), в котором фактор R является случайным, т.е. относится к категории случайных величин или случайных функций, а фактор S – детерминированная величина (число или функционал). В качестве расчетных моделей рассматривается условие предельных состояний, определяющее прочность и деформативность трубопровода. Таким образом, на стадии эксплуатации трубопровода может быть оценена фактическая надежность трубопровода на базе измерения конструктивных параметров труб и степени их изменения в реальных условиях эксплуатации. Исходной предпосылкой оценки надежности трубопроводных конструкций можно считать выражение (8.1). А.Р. Ржаницын рекомендует за функцию надежности принимать резерв прочности, равный разности обобщенных прочности и нагрузки. Методика оценки конструктивной надежности магистральных трубопроводов основана на анализе исходного условия расчета трубопровода по деформативности, имеющего вид  (8.2) (8.2)где  – максимальное суммарное продольное напряжение в трубопроводе от нормативных нагрузок и воздействий; 3 – коэффициент, учитывающий двуосное напряженное состояние металла труб; – максимальное суммарное продольное напряжение в трубопроводе от нормативных нагрузок и воздействий; 3 – коэффициент, учитывающий двуосное напряженное состояние металла труб;  - нормативное сопротивление растяжению (сжатию), принимаемое равным минимальному значению предела текучести, МПа; m – коэффициент условий работы трубопровода; Кн – коэффициент надежности по назначению; р – рабочее (нормативное) давление; Dн - наружный диаметр трубы, см; – толщина стенки, см; – коэффициент линейного расширения металла трубы, град-1; Е - модуль упругости металла, МПа; t- расчетный температурный перепад, положительный при нагревании, 0С; — минимальный радиус упругого изгиба, определяемый по СНиП III-42-80 или специальным расчетом, см; – коэффициент Пуассона стали. - нормативное сопротивление растяжению (сжатию), принимаемое равным минимальному значению предела текучести, МПа; m – коэффициент условий работы трубопровода; Кн – коэффициент надежности по назначению; р – рабочее (нормативное) давление; Dн - наружный диаметр трубы, см; – толщина стенки, см; – коэффициент линейного расширения металла трубы, град-1; Е - модуль упругости металла, МПа; t- расчетный температурный перепад, положительный при нагревании, 0С; — минимальный радиус упругого изгиба, определяемый по СНиП III-42-80 или специальным расчетом, см; – коэффициент Пуассона стали.При сжимающих продольных напряжениях  (8.3) (8.3) при растягивающих 3 =1, где  – кольцевые напряжения от нормативного (рабочего) давления, МПа, определяемое по формуле: – кольцевые напряжения от нормативного (рабочего) давления, МПа, определяемое по формуле:  . .Условия обеспечения надежности, соответствующие расчетному условию (8.1), имеют вид  (8.4) (8.4) где отсутствуют дифференцированные коэффициенты запаса. Физическую сущность условия (8.4) в полной мере раскрывают следующие преобразования. Подставляя в условие (8.4) формулу (8.3) без дифференцированных коэффициентов запаса, получим  (8.5) (8.5)откуда  (8.6) (8.6)Для правой части неравенства (6.6) справедливо  (8.7) (8.7)Первая часть неравенства (8.7) представляет собой квадрат эквивалентного напряжения  по энергетической теории, отсюда условие (6.4) можно записать в следующем виде: по энергетической теории, отсюда условие (6.4) можно записать в следующем виде: (8.8) (8.8)Придавая выражению(8.8) форму (8.1), применяемую для строительных конструкций, получаем  (8.9) (8.9)В формуле (8.9) роль обобщенной прочности выполняет  –второе нормативное сопротивление растяжению-сжатию металла труб и сварных соединений, принимаемое равным пределу текучести, т.е. –второе нормативное сопротивление растяжению-сжатию металла труб и сварных соединений, принимаемое равным пределу текучести, т.е.  = = , а роль обобщенной нагрузки – эквивалентное напряжение по энергетической теории. , а роль обобщенной нагрузки – эквивалентное напряжение по энергетической теории. Величины, входящие в выражения (8.4)(8.9), рассматриваются как статистически изменчивые. Изменение эквивалентных напряжений  связано с первой группой факторов: а) увеличение внешних нагрузок (например, повышение давления вследствие нестационарных режимов перекачки; б) появление продольных усилий, вызванных температурными колебаниями перекачиваемого продукта; в) появление местных изгибов трубопровода в результате деформаций грунта. На величину предела текучести связано с первой группой факторов: а) увеличение внешних нагрузок (например, повышение давления вследствие нестационарных режимов перекачки; б) появление продольных усилий, вызванных температурными колебаниями перекачиваемого продукта; в) появление местных изгибов трубопровода в результате деформаций грунта. На величину предела текучести  = = влияют необратимые изменения в металле трубы в результате воздействия термофлуктуационных, усталостных и механохимических процессов, что способствует снижению ресурса трубопровода. влияют необратимые изменения в металле трубы в результате воздействия термофлуктуационных, усталостных и механохимических процессов, что способствует снижению ресурса трубопровода. Повреждаемость металла при эксплуатацииусиливается в локализованных участках конструктивных элементов с дефектами металлургического, строительно-монтажного и ремонтного происхождения. Предварительная пластическая деформация, возникающая в процессе производства и транспортировки труб, выполнения строительно-монтажных и ремонтных работ, ускоряет процессы деформационного старения и охрупчивания материала. В связи с этим назрела практическая необходимость в разработке методов оценки ресурса конструктивных элементов нефтепроводов с учетом фактического технического состояния и временных факторов повреждаемости материала. На первый план решения проблемы о надежности выдвигаются задачи расчета на прочность, устойчивость, долговечность. Для их решения необходимы: информация о нагрузках и воздействиях на трубопровод, анализ напряженно-деформированного состояния, что позволит сделать расчеты надежности и ресурса. 8.2. Технология сооружения подземных трубопроводов в нормальных условиях Все работы, связанные с сооружением магистральных нефте- и продуктопроводов можно разделить на подготовительные и основные. Цель подготовительных работ– обеспечение возможности выполнения основных видов работ по прокладке трубопровода, а также работ по строительству переходов его через естественные и искусственные преграды. Подготовительные работы выполняются с некоторым опережением основных видов работ. Во время подготовительных работ производится разбивка трассы, установка знаков по оси трассы и границам строительной полосы, производится очистка полосы отвода от леса, кустарника, пней, валунов; срезка крутых продольных и поперечных склонов; строительство временных и постоянных подъездных и вдольтрассовых автомобильных дорог; строительство водопропускных, водоотливных и осушительных сооружений и т.д. К основным работам по сооружению нефтепроводов относятся транспортные, сварочно-монтажные, земляные и изоляционно-укладочные работы. К транспортным работам относят выгрузку труб из железнодорожных полувагонов, погрузку труб на автотранспорт, транспортировку их на трубосварочные базы, к местам промежуточного складирования или непосредственно на трассу; транспортировку готовых секций на трассу и работы связанные с их разгрузкой на трассе. Сварочно-монтажные работы при строительстве линейной части магистральных трубопроводов можно разделить на две группы: работы, выполняемые на трубосварочных базах (сборка и поворотная сварка отдельных труб в секции длиной, как правило, 36 м, гнутьё труб – изготовление кривых вставок); работы, выполняемые непосредственно на трассе трубопровода (неповоротная сварка секций труб в плети длиной 15 км или сплошную нитку длиной 45 км и более), врезка катушек, задвижек и камер приёма и пуска скребка. При изготовлении секций труб на трубосварочных базах последовательность выполнения основных операций такова: подготовка труб к сварке; сварка первого слоя шва; сварка последующих слоёв шва. Стыки труб собирают на сборочных стендах с помощью внутренних центраторов. Все сварные соединения трубопроводов контролируют физическими методами контроля. Контроль их качества регламентируется СНиП III-42-80. На строительстве линейной части магистральных трубопроводов земляные работы выполняют по разным технологическим и организационным схемам. Выбор схем зависит от конструктивных схем прокладки трубопроводов, типа грунтов, времени проведения работ и т.д. При подземной прокладке трубопроводов к земляным работам относят: рытьё траншеи (в основном роторными и одноковшовыми экскаваторами); засыпку уложенного в траншею трубопровода бульдозерами или роторными траншеезасыпателями. В соответствии со СНиП III-42-80 размеры и профили траншей устанавливают проектом в зависимости от диаметра трубопровода, характеристики грунтов, гидрогеологических, рельефных и других условий строительства. На участках врезки кривых вставок ширину траншеи по дну увеличивают в 2 раза, а при балластировке трубопроводов железными пригрузами и закреплении анкерными устройствами – до 2,2 Dн. Основной объём работ по рытью траншей выполняют роторными экскаваторами. Одноковшовые экскаваторы используют на участках трассы с водо-насыщенными грунтами, на всех участках врезки кривых вставок трубопровода, в местах установки линейной арматуры, при промерзании грунтов и т.д. При выполнении земляных работ проводятся рекультивационные работы, связанные со снятием и последующим размещением слоя плодородного грунта на строительной полосе. На строительстве магистральных трубопроводов изоляция и укладка трубопровода в траншею объединены в один процесс, называемый изоляционно-укладочными работами, которые выполняют механизированная изоляционно-укладочная колонна. Механизированная колонна выполняет следующие операции: на торец трубы насаживается очистно-изоляционная машина (или очистная и изоляционная); краны-трубоукладчики приподнимают начальный участок плети трубопровода на высоту обеспечивающую движение по плети очистно-изоляционной машины (или очистной и изоляционной); колонна движется синхронно – очистно-изоляционная машина непрерывно, за исключением технологических остановок, а краны-трубоукладчики прерывисто; очистной блок (или очистная машина), роторы которого оснащены металлическими скребками и щетками, очищает трубопровод от грязи, окалины, ржавчины, пыли до металлического блеска и одновременно наносит на трубопровод битумную грунтовку; изоляционный блок – (или изоляционная машина) на загрунтованную поверхность наносит изоляционное покрытие; перемещаясь по ходу работ, краны-трубоукладчики надвигают плеть трубопровода в строну траншеи и укладывают изолированный трубопровод на дно траншеи. Это так называемый совмещенный метод ведения изоляционно-укладочных работ. Кроме этого метода применяется и раздельный метод ведения работ, при котором трубопровод после его очистки и изоляции укладывается на лежки на бровке траншеи и затем, спустя некоторое время, трубопровод с помощью трубоукладчиков опускают на дно траншеи. При укладке трубопровода в траншею в стенках трубы возникают напряжения изгиба, величина которых зависит от высоты подъёма трубы, числа трубоукладчиков и расстояния между ними. ВНИИСТ провел испытания по укладке трубопроводов в траншею с замером напряжений и предложил соблюдать условия при их укладке: высота подъёма труб не более 1 м; расстояние между трубоукладчиками от 25 до 45 м в зависимости от диаметра трубопровода; спуск трубопровода в траншею при раздельном способе ведения работ вести не менее чем тремя трубоукладчиками с соблюдением их равномерной загрузки; резкие изгибы трубопровода, как в вертикальном так и в горизонтальном планах не допускается; чтобы избежать появления в трубопроводе при его укладке продольных напряжений, возникающих при подвижке плети к месту укладки следует предусматривать небольшие запасы длины в виде изгиба в плане. При изоляции магистральных трубопроводов в трассовых условиях полимерными лентами появляются дефекты, которые необходимо устранить. Причины появления дефектов разнообразны: неравномерность нахлестов ленты из-за плохой торцовки рулонов; образование складок, гофр, морщин, неравномерность нахлестов – не отрегулирована машина, неправильно выбран угол наклона шпуль, чрезмерное или недостаточное натяжение; плохая прилипаемость ленты – несплошность клеевого слоя или не выдержан температурный режим нанесения ленты; прокол изоляционного покрытия – плохо очищена поверхность сварных стыков от брызг металла и грата. Нормы и методы контроля качества изоляционно-укладочных работ при изоляции трубопровода регламентируются типовыми техническими картами, которые предусматривают пооперационный, лабораторный и выходной приёмочный контроль. На этих картах указывают процессы, объекты и способы контроля, нормативы, техническое оснащение и периодичность контроля. 8.3. Особенности строительства трубопроводов в условиях болот. 8.3.1. Закрепление нефтепроводов на болотах Строительство трубопроводов на болотах имеет существенное отличие от строительства на равнине, сложенной плотными грунтами, только в период, когда поверхность болота не промерзла на глубину, обеспечивающую нормальную работу механизированных колонн. На болотах и заболоченных участках должна предусматриваться подземная прокладка трубопроводов. Как исключение, при соответствующем обосновании, допускается укладка трубопроводов по поверхности болота в теле насыпи (наземная прокладка) или на опорах (надземная прокладка). При этом должна быть обеспечена прочность трубопровода, общая устойчивость его в продольном направлении и против всплытия. Прокладку трубопровода на болотах следует предусматривать, как правило, прямолинейно с минимальным числом поворотов. В местах поворотов следует применять упругий изгиб трубопроводов. Применительно к трубопроводному строительству болота классифицируются следующим образом: I тип – болота, заполненные торфом устойчивой консистенции, допускающие работу и неоднократный проход строительных машин и механизмов с удельным давлением на грунт 0,020,03 МПа; II тип – болота, целиком заполненные торфом неустойчивой консистенции, допускающие работу машин и механизмов с удельным давлением на грунт до 0,010,02 МПа; III тип– болота, допускающие работу только плавучих машин и механизмов. В зависимости от типа болот участки трубопровода относят к той или иной категории в соответствии с требованиями СНиП 2.05.06-85, т.е. тип болота определяет не только технологическую схему ведения строительных работ, но и те требования, которые должны предъявляться к прочности и устойчивости трубопроводов. Перед выполнением основных работ по сооружению трубопроводов на болотах выполняются подготовительные работы, которые зависят от состояния (мерзлое, талое) и типа болот. В случае мерзлого грунта производится расчистка трассы, промораживание грунта и устройство лежневой дороги. В случае талого грунта подготовка трассы заключается в следующем: выемка торфа бульдозером или экскаватором, установленном на плавсредстве; отсыпка грунта производится при большой глубине болота; отсыпка производится с берега автосамосвалом или гидронамывом; песчаные сваи устраивают с целью уменьшения количества песка по сравнению с предыдущей схемой; осушение болот с помощью водоотливных дренажных канав. Земляные работы по рытью траншей в зависимости от состояния грунта могут выполняться по-разному. Земляные работы в мерзлом грунте осуществляются как и на равнине в обычном грунте. В талом грунте земляные работы выполняются следующим образом: взрывом – при небольшой ширине труднопроходимого болота глубиной до 23 м; бульдозером и экскаватором – когда глубина слоя торфа не превышает 0,51 м, бульдозер снимает слой торфа до минерального грунта, а экскаватор, оборудованный обратной лопатой, разрабатывает траншею на необходимую глубину; экскаватором со щитов, на салазках или на понтоне; землесосом. Сварка трубопровода в нитку, изоляция и укладка выполняются по различным технологическим схемам для замерзшего и талого состояния болот. При замерзшем болоте, когда становится возможным движение по нему механизированных колонн, технология строительства ничем не отличается от технологии на равнинной местности. В случае талого грунта сварка и изоляция трубопровода осуществляется на одном из берегов болота. Укладка же может выполняться по одному из приведенных ниже вариантов: протаскивание подготовленного трубопровода, которое производится с помощью тягового троса, заранее проложенного в подготовленной в болоте траншее. Укладка протаскиванием целесообразна в тех случаях, когда проезд кранов-трубоукладчиков по поверхности болота невозможен, а балластировка труб сделана на берегу. При отрицательной плавучести трубопровод сразу протаскивают по дну, а при положительной – внутрь трубы заливают воду, и трубопровод опускается на дно; укладка методом сплава: трубопровод выводят в траншею из плаву, перемещая его с берега. Общая длина сплавляемого трубопровода может достигать нескольких километров. Этот метод очень эффективен на труднопроходимых болотах при условиях, что траншея подготовлена заранее, например, в зимнее время. Участки нефтепроводов большого диаметра, прокладываемые в подводной траншее через болота или заливные поймы, а также в обводненных районах, должны быть рассчитаны против всплытия (на устойчивость положения). Устойчивость трубопровода на болоте определяется из условия:  , (8.10) , (8.10)где Б – вес балласта в воде, приходящийся на единицу длины трубопровода, н/м; qвс – плавучесть трубопровода, н/м; kМ – коэффициент, зависящий от вида пригрузки или закрепления; kув – коэффициент устойчивости против всплытия (kув = 1,07); Q – вес единицы длины изолированного и футерованного трубопровода, заполненного продуктом, н/м. При Б < 0, трубопровод обладает отрицательной плавучестью и пригрузка не требуется, при Б > 0 трубопровод необходимо пригружать. Вес пригруза в воздухе определяется следующим образом:  , (8.11) , (8.11)где  – удельный вес балласта в воздухе; – удельный вес балласта в воздухе;  – удельный вес воды. – удельный вес воды.Расстояние между отдельными грузами определяется по формуле:  , (8.12) , (8.12)где V– объем одного пригруза. При утяжелении трубопровода грунтом последний обрабатывают специальным связывающим материалом – отходом переработки нефти. Грунт, смешанный с таким материалом, через некоторое время образует прочный конгломерат и схватывается как с трубой, так и со стенками траншеи. Закрепление трубопровода анкерами выполняется тремя основными способами – завинчиванием анкеров, забивкой и выстреливанием их из гарпунной пушки (рис. 8.1). Длина анкеров – 37 м. Трубопровод крепится к анкерам специальным силовым поясом, представляющим металлическую ленту шириной от 20 до 70 см. Под ленту подкладывают мягкий материал для более равномерного распределения давления на изоляционное покрытие. Недостатком анкерных креплений является то, что они создают в трубопроводе дополнительные напряжения и могут нарушить сплошность изоляционного покрытия. Расстояние между анкерами по длине трубопровода определяется расчётом из условия прочности:  , (8.13) , (8.13) где R2 – расчётное сопротивление металла трубы; W – осевой момент сопротивления сечения трубы, см3;  – положительная плавучесть 1 м трубопровода, н/м. – положительная плавучесть 1 м трубопровода, н/м. |