Учебник для вузов. Издание второе, дополненное и исправленное Уфа. Ооо ДизайнПолиграфСервис

Скачать 16.32 Mb. Скачать 16.32 Mb.

|

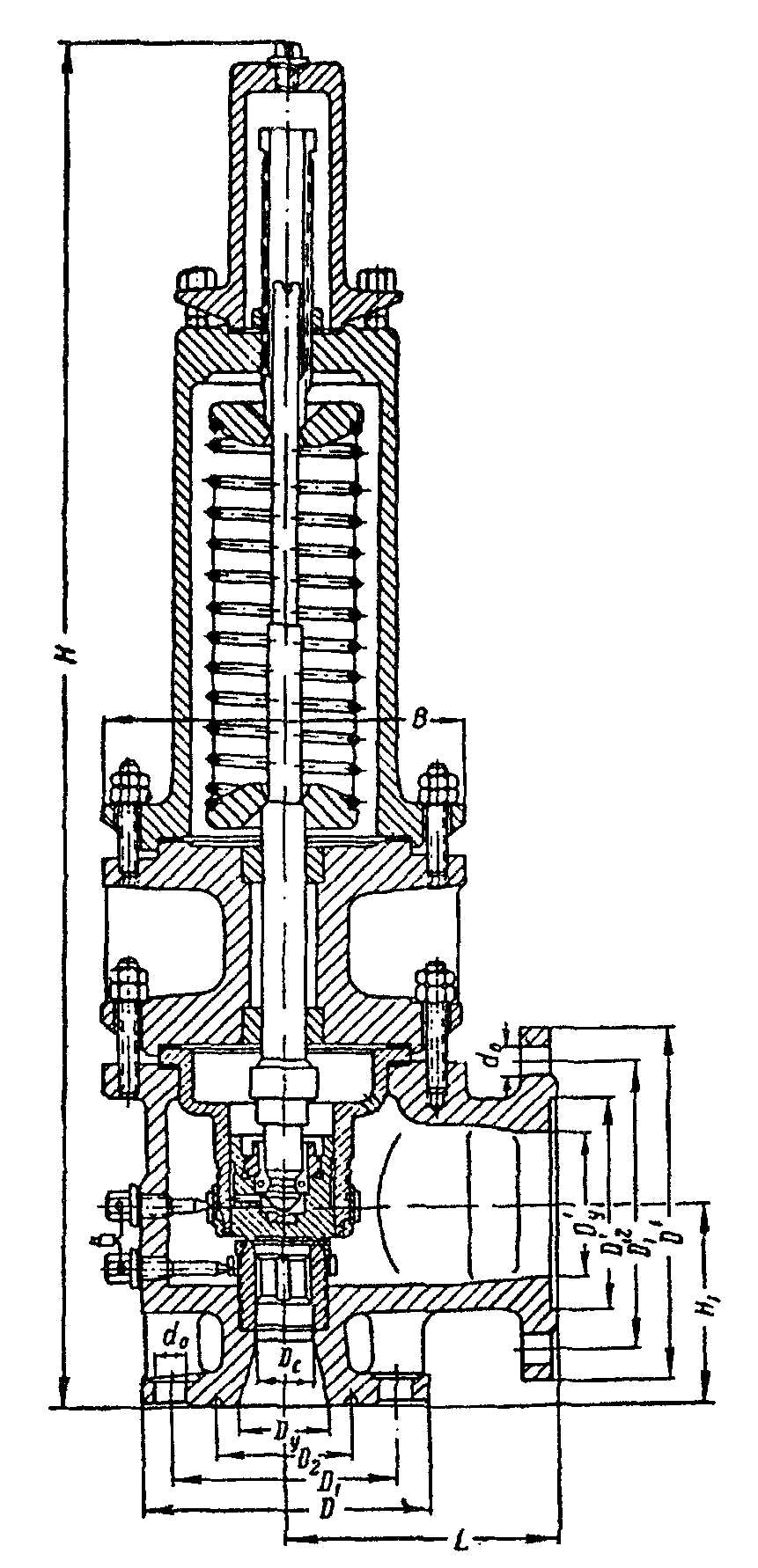

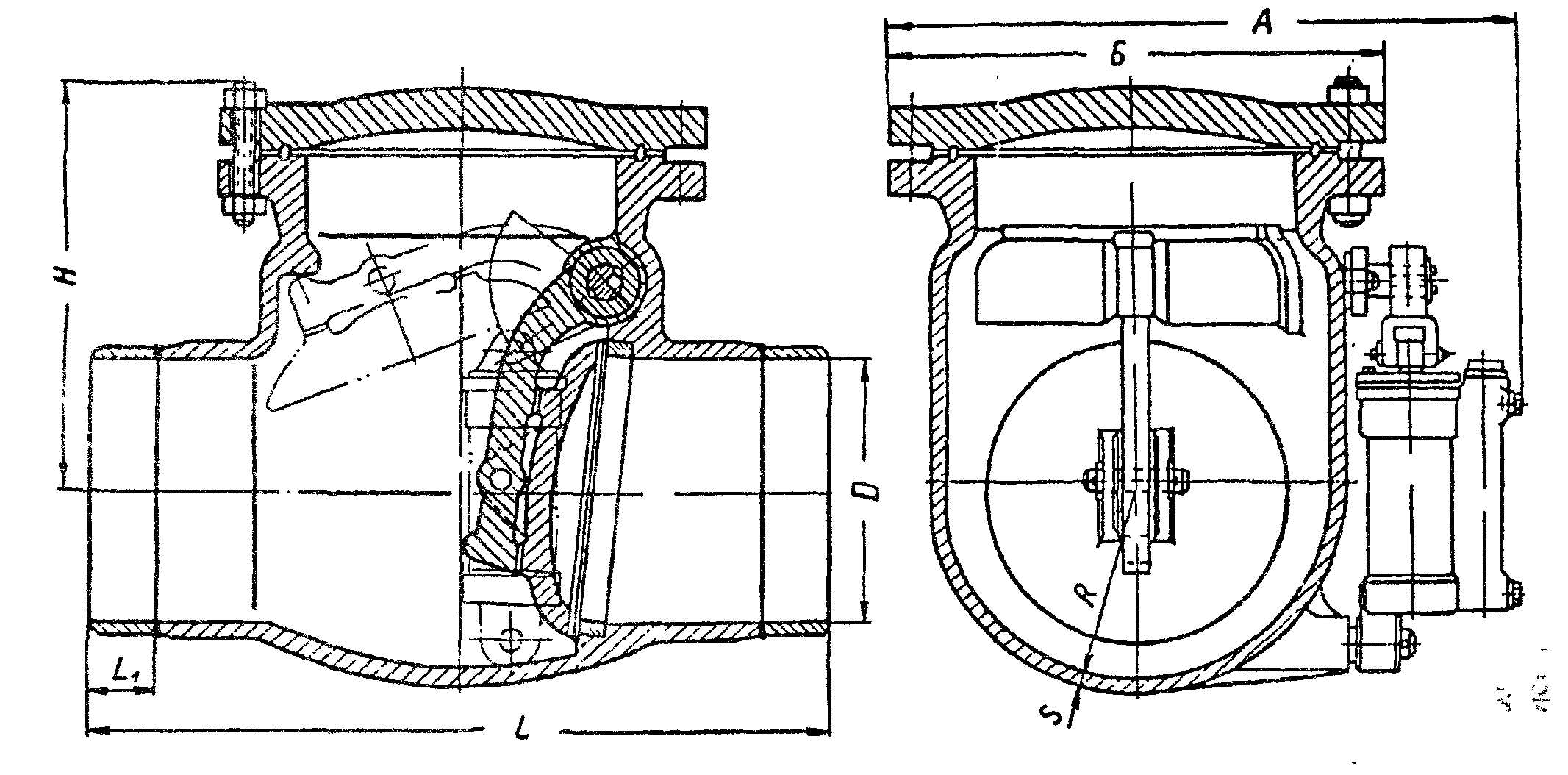

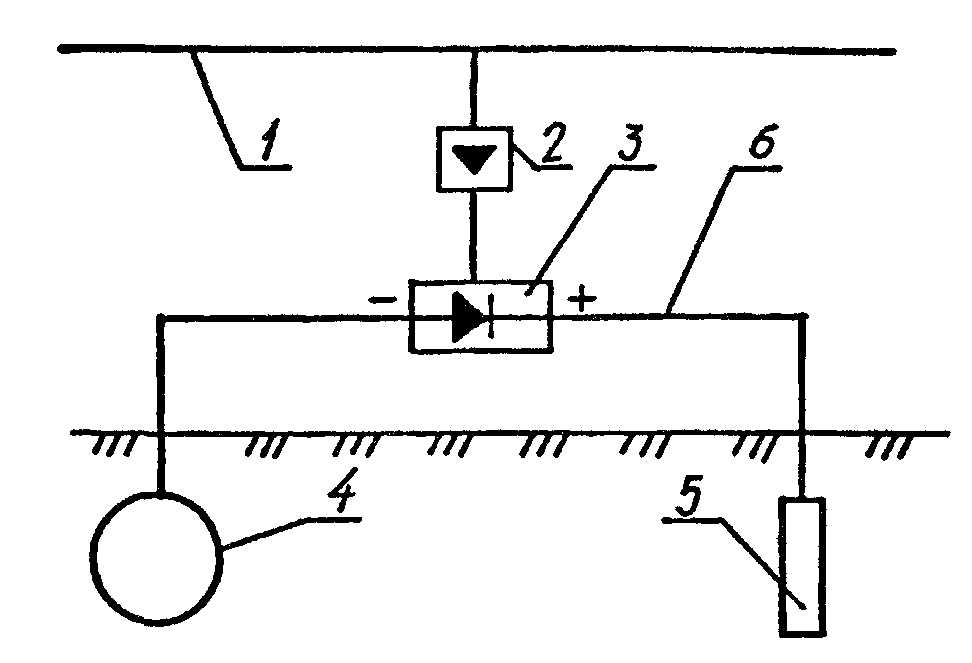

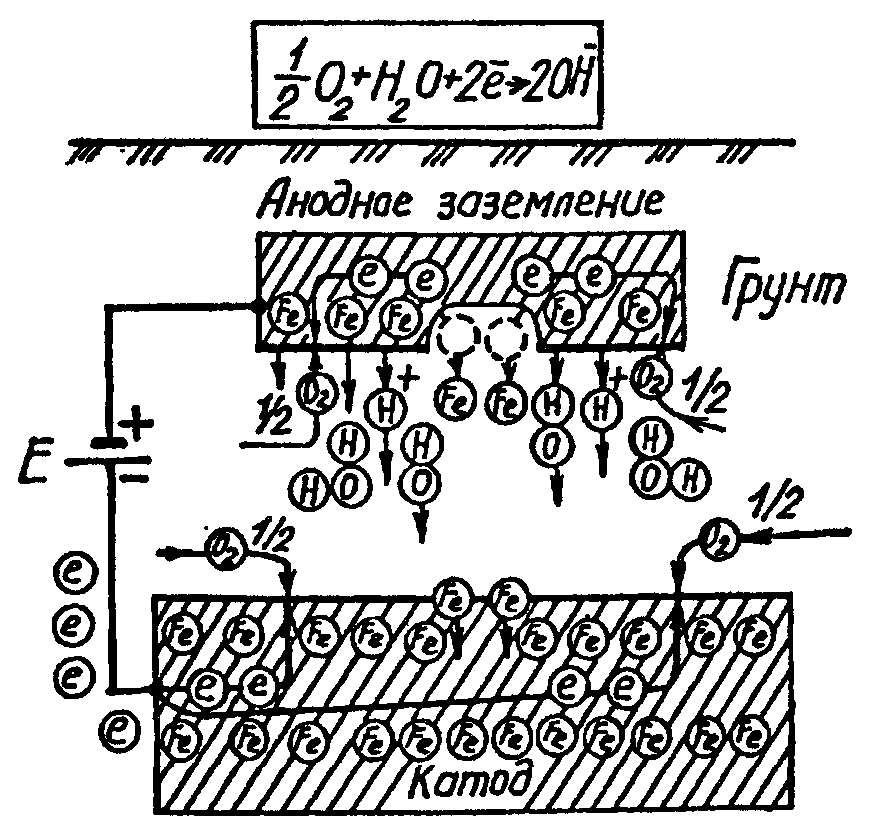

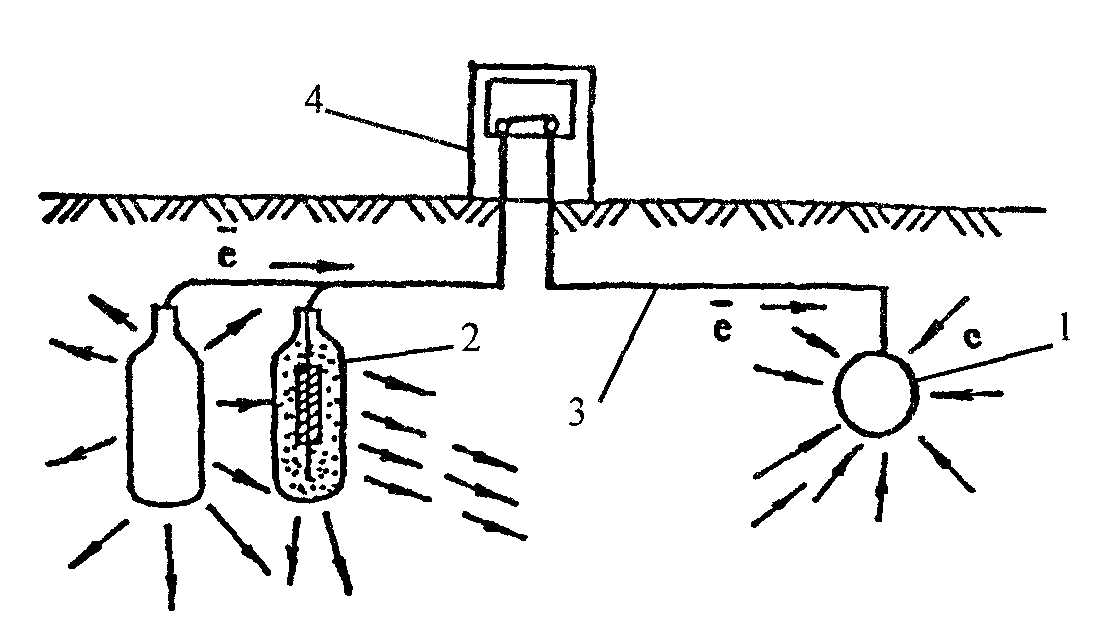

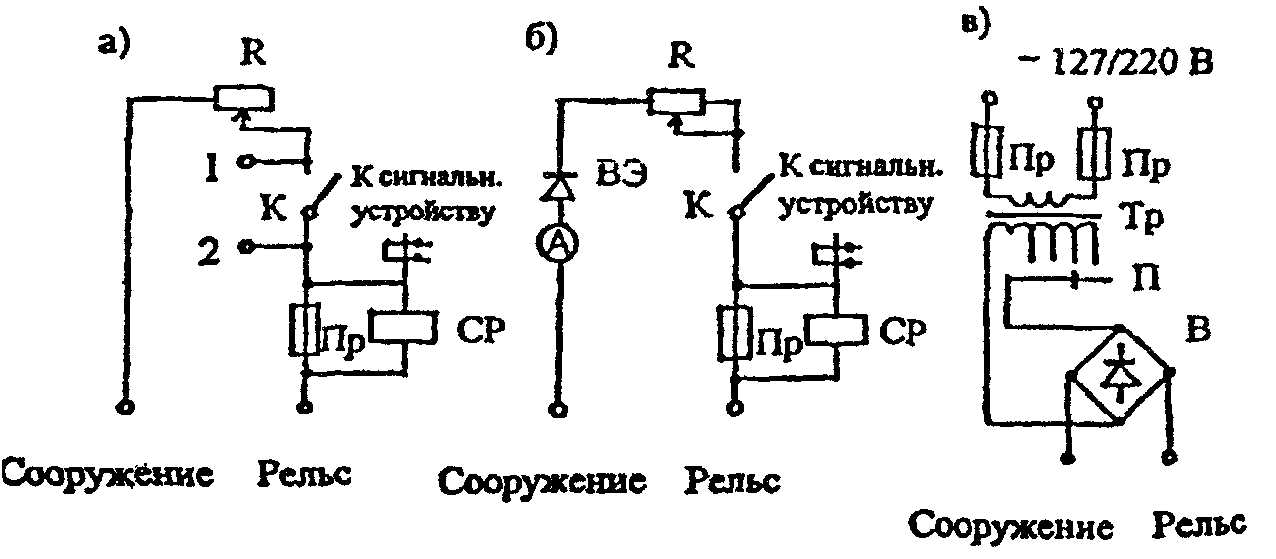

12.7. Средства защиты трубопроводов от коррозииТрубопровод, уложенный в грунт, подвергается почвенной коррозии, а проходящий над землей - атмосферной. Оба вида коррозии протекают по электрохимическому механизму, т.е. с образованием на поверхности трубы анодных и катодных зон. Между ними протекает электрический ток, в результате чего в анодных зонах металл труб разрушается. Для защиты трубопроводов от коррозии применяются пассивные и активные средства и методы. В качестве пассивного средства используются изоляционные покрытия, к активным методам относится электрохимическая защита. Изоляционные покрытия Изоляционные покрытия, применяемые на подземных магистральных трубопроводах, должны удовлетворять следующим основным требованиям: - обладать высокими диэлектрическими свойствами; - быть сплошными; - обладать хорошей прилипаемостью к металлу трубопровода; - быть водонепроницаемыми, механически прочными, эластичными и термостойкими. Конструкция покрытий должна допускать возможность механизации их нанесения на трубы, а используемые материалы должны быть недорогими, недефицитными и долговечными.  Рис. 12.12. Клапан предохранительный СППКЗ-63 (Dy = 50... 150 )  Рис. 12.13. Клапан обратный поворотный КОП - 75 В зависимости от используемых материалов различают покрытия на основе битумных мастик, полимерных липких лент, эпоксидных полимеров, каменноугольных пеков и др. Наибольшее распространение в отрасли трубопроводного транспорта нефти и нефтепродуктов получили покрытия на основе битумных мастик. Они представляют собой многослойную конструкцию, включающую грунтовку, мастику, армирующую и защитную обертки. Грунтовка представляет собой раствор битума в бензине. После ее нанесения бензин испаряется и на трубе остается тонкая пленка битума, заполнившего все микронеровности поверхности металла. Грунтовка служит для обеспечения более полного контакта, а, следовательно, лучшей прилипаемости основного изоляционного слоя - битумной мастики - к трубе. Битумная мастика представляет собой смесь тугоплавкого битума (изоляционного - БНИ-IV-S, БНИ-IV, БНИ-V или строительного - БН-70/30, БН-90/10), наполнителей (минеральных -асбеста, доломита, известняка, талька; органических - резиновой крошки; полимерных - атактического полипропилена, низкомолекулярного полиэтилена, полидиена) и пластификаторов (полиизобутилена, полидиена, масла осевого, автола). Каждый из компонентов мастики выполняет свою роль. Битум обеспечивает необходимое электросопротивление покрытия, наполнители - механическую прочность мастики, пластификаторы - ее эластичность. Битумную мастику наносят на трубу при температуре 150...180 °С. Расплавляя тонкую пленку битума, оставшуюся на трубе после испарения грунтовки, мастика проникает во все микронеровности поверхности металла, обеспечивая хорошую при-липаемость покрытия. Битумная мастика может наноситься в один или два слоя. В последнем случае между слоями мастики для увеличения механической прочности покрытия наносят слой армирующей обертки из стеклохолста. Для защиты слоя битумной мастики от механических повреждений она покрывается сверху защитной оберткой (бризол, бикарул и др.). В зависимости от количества и толщины слоев мастики различают битумные покрытия нормального типа (общей толщиной 4 мм) и усиленного типа (толщиной 6 мм). Покрытия усиленного типа применяются на трубопроводах диаметром 1020 мм и более, а также независимо от диаметра в следующих случаях: - южнее 50-й параллели северной широты; - в засоленных, заболоченных и поливных почвах любого района страны; - на подводных переходах и в поймах рек, а также на переходах через железные и автомобильные дороги; - на территориях перекачивающих станций; - на участках промышленных и бытовых стоков, свалок мусора и щлака; - на участках, где имеются блуждающие токи; - на участках трубопроводов, прокладываемых параллельно рекам, каналам, озерам, а также вблизи населенных пунктов и промышленных предприятий. Изоляционные покрытия на основе битумных мастик применяются при температуре транспортируемого продукта не более 40 "С. При более высоких температурах применяются полимерные изоляционные покрытия. Порошковые полиэтиленовые покрытия выдерживают температуру до 70 °С, эпоксидные - 80 "С, полиэтиленовые липкие ленты - 70 "С. Покрытия на основе эпоксидной порошковой краски и напыленного полиэтилена изготавливаются, в основном, в заводских условиях. В настоящее время мощности по выпуску изолированных труб ограничены. Поэтому наиболее широко применяются покрытия на основе полимерных липких лент. Сначала на трубу наносится полимерная или битумно- полимерная грунтовка, затем полиэтиленовая или поливинилхлоридная изоляционная липкая лента (1-2 слоя) и защитная обертка. Толщина изоляционного покрытия нормального типа составляет 1,35...1,5 мм, а усиленного - 1,7 мм. Полимерные покрытия обладают высоким электросопротивлением, очень технологичны (простота нанесения, удобство механизации работ), однако они легко уязвимы - острые выступы на поверхности металла или камушки легко прокалывают такую изоляцию, нарушая ее сплошность. С этой точки зрения они уступают покрытиям на основе битумных мастик, проколоть которые достаточно сложно. Но и битумные покрытия имеют недостатки: с течением времени они теряют эластичность, становятся хрупкими и отслаиваются от трубопровода. Указанных недостатков лишено комбинированное изоляционное покрытие «Пластобит». На слой грунтовки наносится битумная мастика толщиной 3...4 мм, которая сразу же обматывается поливи-нилхлоридной пленкой без подклеивающего слоя. Величина нахлеста регулируется в пределах 3...6 мм. В момент намотки полимерного слоя часть мастики выдавливается под нахлест, что обеспечивает получение герметичного покрытия. Полимерный слой в конструкции покрытия «Пластобит» играет роль своеобразной «арматуры», которая обеспечивает сохранение целостности основного изоляционного слоя битумного. В свою очередь, прокол полимерной пленки не приводит к нарушению целостности покрытия, т.к. слой битумной мастики имеет достаточно большую толщину. Электрохимическая защита трубопроводов от коррозии Практика показывает, что даже тщательно выполненное изоляционное покрытие в процессе эксплуатации стареет: теряет свои диэлектрические свойства, водоустойчивость, адгезию. Встречаются повреждения изоляции при засыпке трубопроводов в траншее, при их температурных перемещениях, при воздействии корней растений. Кроме того, в покрытиях остается некоторое количество незамеченных при проверке дефектов. Следовательно, изоляционные покрытия не гарантируют необходимой защиты подземных трубопроводов от коррозии. Исходя из этого, в строительных нормах и правилах отмечается, что защита трубопроводов от подземной коррозии независимо от коррозионной активности грунта и района их прокладки должна осуществляться комплексно: защитными покрытиями и средствами электрохимической защиты (ЭХЗ). Электрохимическая защита осуществляется катодной поляризацией трубопроводов. Если катодная поляризация производится с помощью внешнего источника постоянного тока, то такая защита называется катодной, если же поляризация осуществляется присоединением защищаемого трубопровода к металлу, имеющему более отрицательный потенциал, то такая защита называется протекторной. Катодная защита Принципиальная схема катодной защиты показана на рис. 12.14. Источником постоянного тока является станция катодной защиты 3, где с помощью выпрямителей переменный ток, поступающий от вдольтрассовой ЛЭП 1 через трансформаторный пункт 2, преобразуется в постоянный. Отрицательным полюсом источник с помощью кабеля 6 подключен к защищаемому трубопроводу 4, а положительным - к анодному заземлению 5. При включении источника тока электрическая цепь замыкается через почвенный электролит. Принцип действия катодной защиты (рис. 12.15) аналогичен процессу электролиза. Под воздействием приложенного электрического поля источника начинается движение полусвободных валентных электронов в направлении «анодное заземление - источник тока - защищаемое сооружение». Теряя электроны, атомы металла анодного заземления переходят в виде ион-атомов в раствор почвенного электролита, т. е. анодное заземление разрушается. Ион-атомы подвергаются гидратации и отводятся вглубь раствора. У защищаемого же сооружения вследствие работы источника постоянного тока наблюдается избыток свободных электронов, т. е. создаются условия для протекания реакций кислородной и водородной деполяризации, характерных для катода.  Рис. 2.14. Принципиальная схема катодной защиты: 1 - ЛЭП; 2 - трансформаторный пункт; 3 - станция катодной защиты; 4 - защищаемый трубопровод; 5 - анодное заземление; 6 - кабель  Рис.12.15. Механизм действия катодной защиты Считается, что для защиты от коррозии подземных металлических трубопроводов необходимо, чтобы их потенциал был не более минус 0,85 В. Минимальный защитный потенциал должен поддерживаться на границе зон действия смежных станций катодной защиты (СКЗ). Протекторная защитаПринцип действия протекторной защиты аналогичен работе гальванического элемента (рис. 12.16). Два электрода (трубопровод 1 и протектор 2, изготовленный из более электроотрицательного металла, чем сталь) опущены в почвенный электролит и соединены проводником 3. Так как материал протектора является более электроотрицательным, то под действием разности потенциалов происходит направленное движение электронов от протектора к трубопроводу по проводнику 3. Одновременно ион-атомы материала протектора переходят в раствор, что приводит к его разрушению. Сила тока при этом контролируется с помощью контрольно-измерительной колонки 4. Таким образом, разрушение металла все равно имеет место. Но не трубопровода, а протектора. Теоретически для защиты стальных сооружений от коррозии могут быть использованы все металлы, расположенные в электрохимическом ряду напряжений левее от железа, т.к. они более электроотрицательны. Практически же протекторы изготавливаются только из материалов, удовлетворяющих следующим требованиям: - разность потенциалов материала протектора и железа (стали) должна быть как можно больше; - ток, получаемый при электрохимическом растворении единицы массы протектора (токоотдача), должен быть максимальным; - отношение массы протектора, израсходованной на создание защитного тока, к общей потере массы протектора (коэффициент использования) должно быть наибольшим. Данным требованиям в наибольшей степени удовлетворяют магний, цинк и алюминий, сплавы которых и используются для изготовления протекторов.  Рис. 12.16. Принципиальная схема протекторной зашиты 1 - трубопровод; 2 - протектор; 3 - проводник; 4 - контрольно-измерительная колонка  Рис. 12.17. Принципиальные схемы электрических дренажей: а - прямой; 6 - поляризованный; в - усиленный Протекторную защиту рекомендуется использовать в грунтах с удельным сопротивлением не более 50 Ом • м. Применяют защиту протекторами, расположенными как поодиночке, так и группами. Кроме того, защита от коррозии трубопроводов может быть выполнена ленточными протекторами. Защита от блуждающих токов. Механизм наведения блуждающих токов на подземные металлические сооружения и их разрушения Появление блуждающих токов в подземных металлических сооружениях связано с работой электрифицированного транспорта и электрических устройств, использующих землю в качестве токо-провода. Источниками блуждающих токов являются линии электрифицированных железных дорог, трамваев, линии электропередачи, установки катодной защиты и др. При работе электрифицированного транспорта ток совершает движение от положительной шины тяговой подстанции по контактному проводу к двигателю транспортного средства, а затем через колеса попадает на рельсы, по которым возвращается к отрицательной шине тяговой подстанции. Однако из-за нарушения перемычек между рельсами (увеличение сопротивления цепи), а также низкого переходного сопротивления «рельсы-грунт» часть тока стекает в землю. Здесь она натекает на подземные металлические сооружения, имеющие низкое продольное сопротивление, и распространяется до места с нарушенной изоляцией, расположенного недалеко от сооружения с еще меньшим продольным сопротивлением. В месте стекания блуждающих токов металл сооружения теряет свои ион-атомы, т. е. разрушается. Блуждающие токи опасны тем, что они стекают, как правило, с небольшой площади поверхности, что приводит к образованию глубоких язв в металле в течение короткого времени. Электродренажная защита трубопроводов Метод защиты трубопроводов от разрушения блуждающими токами, предусматривающий их отвод (дренаж) с защищаемого сооружения на сооружение - источник блуждающих токов, либо специальное заземление - называется электродренажной защитой. Применяют прямой, поляризованный и усиленный дренажи. Прямой электрический дренаж - это дренажное устройство двусторонней проводимости. Схема прямого электрического дренажа (рис. 12.17 а) включает: реостат R, рубильник К, плавкий предохранитель П;) и сигнальное реле С(/ Сила тока в цепи «трубопровод-рельс» регулируется реостатом. Если величина тока превысит допустимую величину, то плавкий предохранитель сгорит, ток потечет по обмотке реле, при включении которого включается звуковой или световой сигнал. Прямой электрический дренаж применяется в тех случаях, когда потенциал трубопровода постоянно выше потенциала рельсовой сети, куда отводятся блуждающие токи. В противном случае дренаж превратится в канал для натекания блуждающих токов на трубопровод. Поляризованный электрический дренаж (рис. 12.17 б) - это дренажное устройство, обладающее односторонней проводимостью. От прямого дренажа поляризованный отличается наличием элемента односторонней проводимости (вентильный элемент) ВЭ. При поляризованном дренаже ток протекает только от трубопровода к рельсу, что исключает натекание блуждающих токов на трубопровод по дренажному проводу. Усиленный дренаж (рис. 12.17 в) применяется в тех случаях, когда нужно не только отводить блуждающие токи с трубопровода, но и обеспечить на нем необходимую величину защитного потенциала. Усиленный дренаж представляет собой обычную катодную станцию, подключенную отрицательным полюсом к защищаемому сооружению, а положительным - не к анодному заземлению, а к рельсам электрифицированного транспорта. За счет такой схемы подключения обеспечивается: во-первых, поляризованный дренаж (за счет работы вентильных элементов в схеме СКЗ), а во-вторых, катодная станция удерживает необходимый защитный потенциал трубопровода. После ввода трубопровода в эксплуатацию производится регулировка параметров работы системы их защиты от коррозии. При необходимости с учетом фактического положения дел могут вводиться в эксплуатацию дополнительные станции катодной и дренажной защиты, а также протекторные установки. |