Теория и технология производства стали 1. Учебник для вузов. М. Мир, ООО Издательство act

Скачать 7.23 Mb. Скачать 7.23 Mb.

|

|

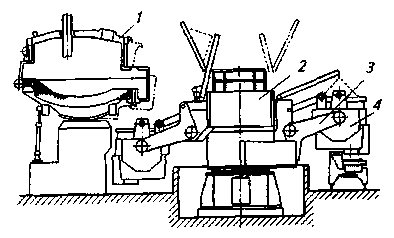

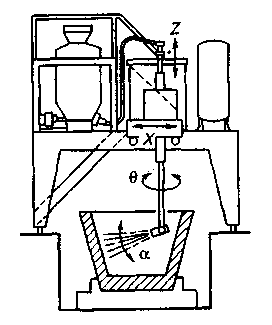

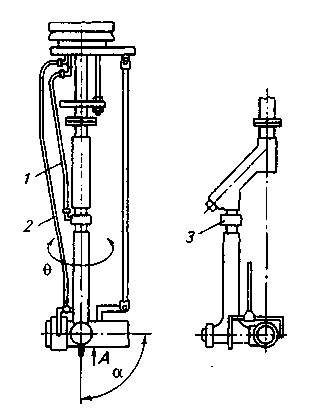

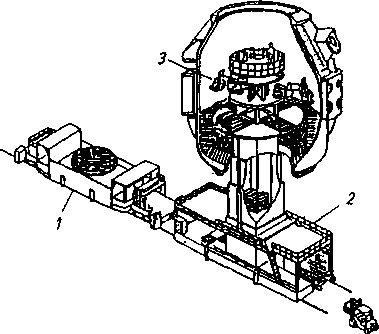

28.2. АВТОМАТИЧЕСКИЕ МАНИПУЛЯТОРЫ И РОБОТЫ В МЕТАЛЛУРГИИ Автоматические манипуляторы и промышленные роботы2 уже находят достаточно широкое применение в машиностроении. С их помощью решаются задачи, в числе которых: облегчение труда рабочего с целью освобождения его от неквалифицированного, монотонного и тяжелого труда; обеспечение условий безопасности труда; повышение производительности труда и эффективности использования оборудования (двухсменная и трехсменная работа); повышение качества продукции в результате перехода на строго стандартное выполнение отдельных операций; обеспечение стабильности энергетических затрат благодаря круглосуточной работе оборудования и т. д. В машиностроении реализуется автоматизация на нескольких уровнях: 1) автоматизация цикла обработки (например, работа на станках с числовым программным управлением — ЧПУ); 2) автоматизация загрузки и выгрузки (например, постановка и снятие деталей); 3) автоматизация контроля за оборудованием, инструментом, качеством работы (например, контроль обработки деталей); 4) автоматическая переналадка оборудования; 5) гибкие производственные системы (ГПС). Под ГПС в соответствии с ГОСТом понимается совокупность разного сочетания оборудования с ЧПУ роботизированных технологических комплексов, гибких производственных модулей, отдельных единиц технологического оборудования и систем обеспечения их функционирования в автоматическом режиме в течение заданного интервала времени, обладающая свойствами автоматизированной переналадки при производстве изделий произвольной номенклатуры в установленных пределах значений их характеристик. В общем случае ГПС должна обеспечивать комплексную автоматизацию всех звеньев производственного процесса, включая процессы обработки и управления, подготовку производства, разработку конструкторской и технологической документации и планирование. Уровень разработки в области робототехники в сталеплавильном производстве пока далек от создания ГПС. Однако работы в этом направлении ведутся; достигнуты первые результаты, особенно при разливке стали и производстве стального литья. Так, создан и действует комплекс промышленных роботов (ПР) для обслуживания установок литья под давлением. Роботы-манипуляторы используются для выполнения таких операций, как заливка жидкого металла в камеру прессования, удаление отливки, перенос отливки, укладка и т. п. Созданы ПР для выполнения отдельных операций при получении литья по выплавляемым моделям. Элементы робототехники используются для автоматизации транспортных операций. Существуют ПР для обработки поверхности отливок, выемки стержней из формовочной машины, обдувки и нанесения покрытий на стержни. Практика применения ПР в сталеплавильных цехах большой производительности пока невелика. Однако работы в этом направлении также ведутся очень активно, особенно по созданию робототехники для установок непрерывной разливки (подъем, установка и смена ковшей, порезка непрерывнолитых заготовок на мерные длины, зачистка поверхности заготовок и др.). Работа по созданию ПР ведется практически во всех странах с развитой металлургией. Роботизация в металлургии нашла применение при отборе проб жидкой стали из конвертера, замере температуры, уровня металла в конвертере, задержке шлака при выпуске плавки. Роботы-манипуляторы широко применяют для маркировки непрерывно-литых заготовок; начинают применять при выпуске металла из печи, при скачивании шлака; разработана система торкретирования футеровки промежуточных ковшей с помощью робототехники. Движения оператора переносятся в память робота; объем памяти позволяет учитывать несколько программ для различных форм и размеров промежуточных ковшей. Разработан и функционирует комплекс, названный плавильным роботом, обеспечивший не только ликвидацию ручного труда, но и снижение общего расхода электроэнергии. В состав комплекса входят: дуговая сталеплавильная печь с эксцентричным выпуском стали в ковш; установка ковш-печь для внепечного рафинирования, вакуумной обработки и ввода ферросплавов; устройство для электромагнитного воздействия на кристаллизующуюся заготовку, а также устройства для наклона и очистки ковша, подогрева ковша, подготовки шиберных затворов и пористых вставок для продувки аргоном. Центральная часть робота представляет собой поворотную турель из двух независимо двигающихся цилиндров, манипуляторы которых выполняют по программе все операции. Так, например, поворотная турель для разливки, оборудованная двумя независимо работающими захватами, ставит ковш под подогрев, под печь для выпуска, на стенд для скачивания шлака, переливает металл в установку ковш-печь и т. д. (рис. 28.1). На рис. 28.2 показана конструкция установки-робота для ремонта футеровки  Рис. 28.1. Схема плавильного робота (Melting Robot), разработанного фирмой Danieli (Италия): 1 — дуговая печь с эксцентричным донным выпуском; 2— поворотная турель; 3 — захват; 4— ковш  Рис. 28.2. Установка-робот для торкретирования футеровки промежуточных ковшей: X, Z- перемещения; а, в - углы поворота промежуточных ковшей УНРС, разработанная в Японии. Исполнительный механизм, управляемый компьютером, приводит в действие подвижной носок торкрет-пушки (рис. 28.3), направляя струю огнеупорной массы (состав: 83—84 % MgO + 6 % SiO2 + вода) на изношенный участок футеровки. Перемещение носка торкрет-пушки возможно благодаря тому, что она имеет пять степеней свободы: две по горизонтали (Хи Y), по вертикали (Z), вращение вокруг вертикальной оси (0) и поворот подающего смесь сопла на 90° (а). В памяти компьютера заложены -1000 возможных положений сопла относительно поверхности футеровки и требуемый рельеф внутренней поверхности ковша. Все это обеспечивает заправку ковша практически любой конфигурации. Промежуточный ковш после торкретирования роботом выдержал разливку 18 плавок одну за другой непрерывно в течение 900 мин. Затраты труда на торкретирование роботом снизились по сравнению с механизированной заправкой на 80 %, расход огнеупорной массы уменьшился примерно на 20 %.  Рис. 28.3. Сопло торкрет-пушки: А — подающая торкрет-массу трубка; а и в — углы поворота; /—шланг для подачи воды; 2—шланг для подачи воздуха; 3 — водяной эжектор Выполнение футеровочных работ в агрегате связано с операциями подачи внутрь агрегата элементов металлоконструкций и огнеупорных изделий и ведением кладки изделиями многочисленных типов и конфигураций в большом объеме переменного профиля. Все это затрудняет и замедляет внедрение средств механизации при транспортировании и кладке. В дополнение ко всему работу приходится выполнять в сильно запыленной атмосфере. Организация такого рода ремонтных работ — непростая задача. В Японии, на заводе в Нагоя, создано новое оборудование для футеровочных работ, предназначенное для использования при малом свободном пространстве над конвертером и вокруг него. Как показано на рис. 28.4, оборудование рассчитано на отъем днища конвертера и подачу кирпича в конвертер снизу. Оборудование перемещается по рельсовому пути для шлаковозных ковшей, проложенному под конвертерами, и содержит три основных агрегата: 1) машину для смены днища конвертера; 2) футеровочную башню; 3) футеровочный робот. Машина для смены днища конвертера оборудована подъемным столом, который смонтирован на ходовой платформе, и предназначена для съема и присоединения отъемного днища конвертера. Днище конвертера устанавливается в сферическое гнездо в центре подъемника, и конструкция обеспечивает его центровку при монтаже. Футеровочная башня предназначена для организации автоматического транспортирования огнеупорных изделий, уложенных на поддоны. Башня оборудована лебедкой для подъема кирпичей, разгрузочным конвейером для кирпичей, подвижной ходовой платформой с механизмом подъема рабочей площадки. Для выполнения кладки с высокой точностью и производительностью в обширной зоне переменного профиля внутри конвертера описываемое оборудование укомплектовано двумя фу-теровочными роботами. Роботы ведут кладку одновременно, каждый в рабочей зоне с углом 180°, действуя один вслед за другим. Координаты кирпичей у кожуха конвертера различны в разных  Рис. 28.4. Оборудование для футеровочных работ: 1 — машина для смены днища конвертера; 2 — футе-ровочная башня; 3 — футеровочный робот рядах футеровки, и форма используемых в кладке кирпичей также непостоянна. Методом обучения роботу указывают позицию начала кладки; он определяет и запоминает ее координаты, затем сам вычисляет координаты следующей позиции и, таким образом, последовательно выполняет кладку. Для изготовления футеровки на уровне высококвалифицированного каменщика робот снабжен рукой с многокоординатным перемещением. Кирпич присасывается вакуумным захватом, смонтированным на самой нижней поверхности руки робота, и прижимается в тангенциальном направлении к соседнему кирпичу кладки и в радиальном направлении к кожуху конвертера. После прижатия кирпич опускается на его место в кладке. Таким образом, кирпичи укладываются вплотную, без зазоров, и точность изготовления футеровки весьма высокая. На рис. 15.9 схематично показана последовательность операций перефутеровки (1—6) конвертера с использованием нового оборудования. Сначала ломают изношенную футеровку и снимают днище конвертера. Затем с помощью футеровочной башни выполняют футеровку цилиндрической и конической частей конвертера и, наконец, присоединяют новое днище с выполненной заранее футеровкой. Внедрение нового оборудования позволило значительно сократить трудозатраты и одновременно снизить нагрузку на персонал. Благодаря использованию отъемного днища улучшен воздухообмен в пространстве конвертера и реализована безопасная подача огнеупорных изделий в рабочую зону. Уже первые опыты применения ПР в сталеплавильных цехах показали, что дальнейшее совершенствование и создание технологий, обеспечивающих получение стали стандартно высокого качества, разработка и создание надежно работающих установок внепечной обработки и непрерывной разливки, создание условий для получения высококачественных огнеупоров, обеспечивающих длительную эксплуатацию агрегатов в условиях высоких температур, непосредственно связаны с проблемой роботизации, распространение ПР — это реалии недалекого будущего, так как ПР обеспечат полную ликвидацию тяжелого труда в сталеплавильных цехах, повышение эффективности оборудования. 29. ОХРАНА ТРУДА. ТЕХНИКА БЕЗОПАСНОСТИ Охрана труда включает систему технических, санитарно-гигиенических и правовых мероприятий, непосредственно направленных на обеспечение безопасных для жизни и здоровья человека условий труда. Охрана здоровья трудящихся, ликвидация профессиональных заболеваний и производственного травматизма являются одной из главных забот государства. На каждом предприятии приняты согласованные с профсоюзными организациями Правила внутреннего трудового распорядка, в которых содержатся нормы по охране труда. Действующая в стране система состоит из общих межотраслевых правил и отрас- левых правил по охране труда. Общие правила определяют главные требования по охране труда к устройству и эксплуатации любого промышленного предприятия (например, Санитарные нормы проектирования промышленных предприятии). Помимо профсоюзов (и параллельно с ними) надзор за охраной труда осуществляют государственные органы: Госгортехнадзор (Государственный надзор за безопасным ведением работ в промышленности), Государственный энергетический надзор, Государственный санитарный надзор. Общий надзор за соблюдением законности в области охраны труда возложен на Прокуратуру. Издаваемые различными органами документы составляют в целом действующую систему стандартов, обеспечивающих безопасность труда. Если порядок обеспечения безопасности проведения работ не определен вышестоящей организацией, нормами и правилами, то соответствующую инструкцию по технике безопасности разрабатывает и вводит в действие само предприятие. Все отступления от правил, норм и стандартов по безопасности труда согласовываются с соответствующими органами надзора при условии гарантированного обеспечения безопасности труда работающих. 29.1. ТЕХНИКА БЕЗОПАСНОСТИ Техника безопасности является одним из разделов охраны труда, представляющим собой систему организационных и технических мероприятий и средств, предотвращающих воздействие на работающих опасных производственных факторов. Организация безопасных условий труда связана с проведением организационных и технических мероприятий, ответственность за их выполнение лежит на инженерно-технических работниках; дополнительный контроль осуществляется профсоюзами. К организационным мероприятиям относятся: инструктаж и обучение поступающих на работу и работающих безопасным и безвредным приемам работы; обучение навыкам пользования защитными средствами; разработка и внедрение регламента труда и отдыха. К техническим мероприятиям относятся: расчет, проектирование, изготовление и размещение оборудования, обеспечивающие благоприятные и безопасные условия труда; организация защиты, предохранительных устройств и ограждений; создание системы сигнализации, систем предупредительных знаков; создание индивидуальных средств защиты. К выполнению организационных и технических мероприятий по технике безопасности должна привлекаться широкая инженерно-техническая общественность, получившая соответствующую подготовку в высших учебных заведениях. Курс «Безопасность жизнедеятельности» включен в число обязательных дисциплин по всем специальностям, по которым готовят специалистов для работы в промышленности. Для студентов металлургических специальностей данный курс содержит материалы по проблемам охраны труда в системе производства, техническим средствам безопасности и производственной санитарии, организации профилактических мероприятий, инструктажа и обучения персонала, исследования и анализа травматизма, а также такие технические вопросы, как взрыво- и электробезопасность, радиационная безопасность, безопасность эксплуатации грузоподъемных механизмов, пожарная профилактика, освещенность рабочих мест, защита воздушного и водного бассейнов, организация проектирования условий труда в металлургических цехах. Раздел охраны труда и техники безопасности является обязательной составной частью дипломного проекта (работы). Такая система подготовки не только облегчает условия привлечения ИТР к решению конкретных задач в области охраны труда на производстве, но и обеспечивает возможность предъявления к специалистам соответствующих требований в будущем. 29.2. ЭРГОНОМИКА Значительное усложнение современного оборудования и многочисленных технических средств производства привело к изменению трудовой деятельности человека в условиях последней научно-технической революции, к возникновению на стыке таких наук, как гигиена и охрана труда, психология, физиология, анатомия, социальная психология и т. п., так называемой эргономики ' —дисциплины, комплексно изучающей человека в конкретных условиях его деятельности в современном производстве. Основной объект исследования эргономики — система человек и машина (СЧМ). В условиях современного научно-технического прогресса неизмеримо возросли производительность труда, стоимость оборудования, управляемого одним человеком-оператором, и соответственно возможные последствия возможных ошибочных или непродуманных решений. Составляющими эргономики являются художественное конструирование, техническая эстетика, дизайн2. Опыт показал, что на работающего человека, на его психофизиологическое состояние большое влияние оказывают внешний вид, оформление, размещение оборудования, окружающая цветовая гамма и т. п. Успехи эргономики в такой области, как сталеплавильное производство, пока достаточно скромны; однако ряд рекомендаций специалистов в области технической эстетики уже принят. Так, при выборе окраски оборудования учитывают, что наиболее благоприятно действуют на нервную систему цвета средневолновых участков спектра: зеленый, голубовато-зеленый, зеленовато-желтый. Оборудование, окрашенное в темные цвета, подавляет психику человека. Нагревательные установки окрашивают теплоустойчивыми светлыми красками холодных тонов с небольшим (0,3-0,5) коэффициентом отражения. В специальной литературе содержатся практические рекомендации по окраске помещений, приборов, оборудования, транспортных средств, по их размещению и пр. Внедрение в практику работы сталеплавильных цехов достижений эргономики является одной из актуальных задач. 1 От греч. ergon— работа и nomos— закон. 2 От англ, design— проектировать, чертить, задумать. ПРИЛОЖЕНИЯ ПРИЛОЖЕНИЕ 1 НАЗВАНИЯ СТАЛЕПЛАВИЛЬНЫХ ПРОЦЕССОВ, ИСПОЛЬЗУЕМЫЕ В РУССКОЯЗЫЧНОЙ ТЕХНИЧЕСКОЙ ЛИТЕРАТУРЕ

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||