Теория и технология производства стали 1. Учебник для вузов. М. Мир, ООО Издательство act

Скачать 7.23 Mb. Скачать 7.23 Mb.

|

|

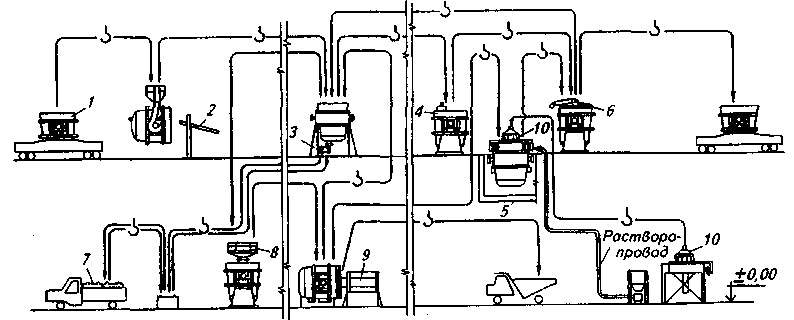

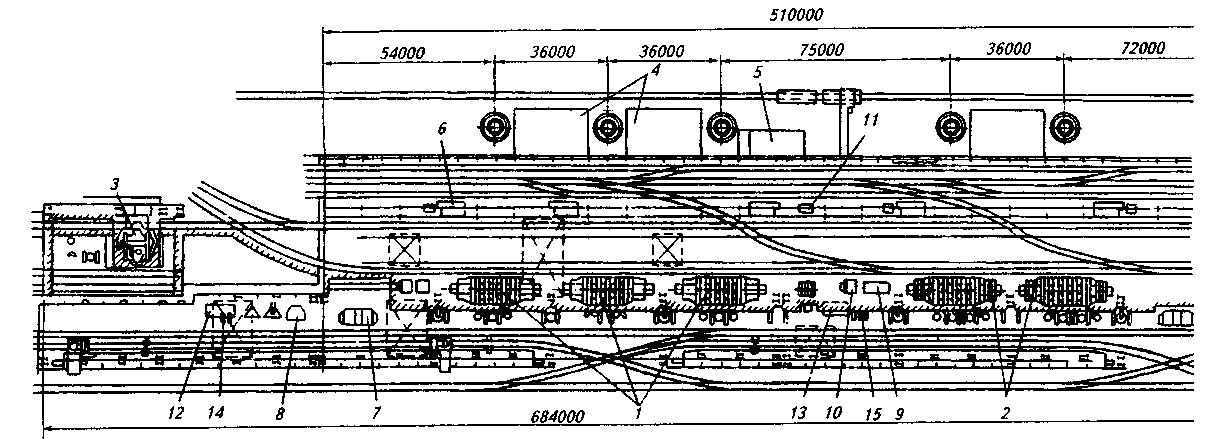

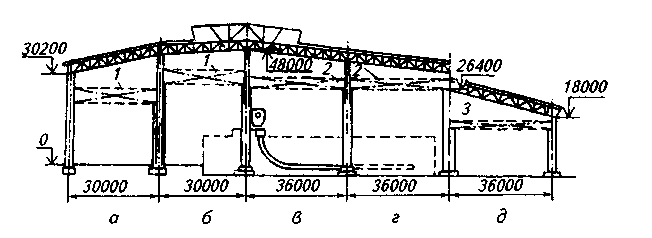

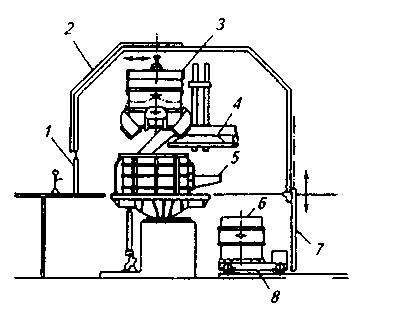

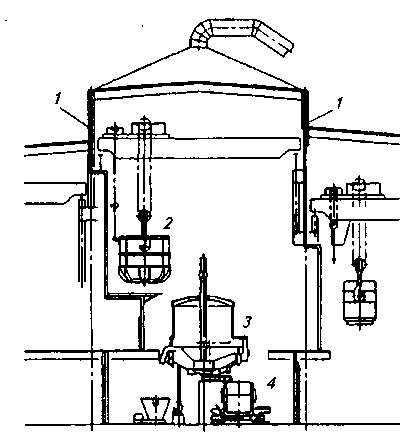

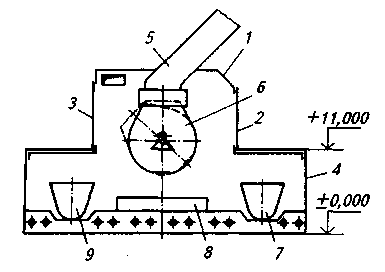

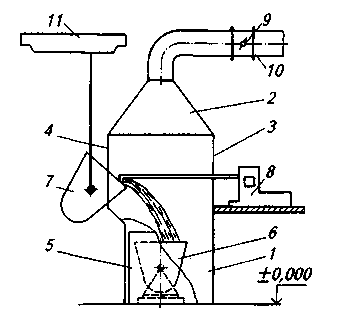

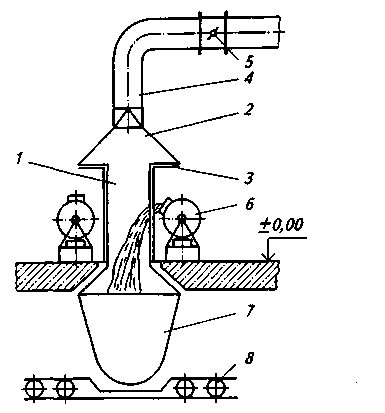

27.2.2. Устройство и оборудование мартеновских цехов. Действующие мартеновские цехи построены в разное время и отличаются разнообразием планировочных решений. Обычная планировка современного действующего мартеновского цеха представлена на рис. 27.8. Цех состоит из следую щих отделений и пролетов: 1) шихтового отделения; 2) микосерного отделения; 3) отделения раздевания изложниц (стрипперного); 4) отделения чистки и смазки изложниц и подготовки составов (так называемого двора изложниц); 5) главного здания цеха, в котором установлены мартеновские печи. Главное здание цеха включает следующие три пролета.  Рис. 27.5. Самоходный сталевоз для 350-т ковша  Рис. 27.6. Схема подготовки сталеразливочного ковша к плавке: 1 — ковш; 2— устройство для обработки ковша; 3 — манипулятор для установки шиберных затворов; 4 — кессон для засыпки стакана и уплотнения гнезда; 5— яма для ремонта ковша; 6— устройство для сушки; 7— контейнер для шиберных затворов; 8— устройство для охлаждения ковша; 9— устройства для удаления застывшего металла; 10 — устройство для торкретирования ковша  Рис. 27.7. Технологическая схема работы конвертерного цеха: 1 — конвертер; 2 — совок с ломом; 3 — чугуновозный ковш; 4— машина для скачивания шлака; 5—устройство для измерения температуры чугуна; 6 — конвейер для подачи сыпучих материалов; 7— бункер для сыпучих материалов; 8— виброгрохот; 9— питатель; 10— весы; 11 — устройство для подачи сыпучих материалов в конвертер; 12, 13 — кислородная и измерительная фурмы; 14— бункер для ферросплавов; 15 — контейнер для загрузки бункеров ферросплавами; 16— погрузчик; 17— печь для нагрева ферросплавов; 18— электропечь для расплавления алюминия; 19— машина для транспортировки ферросплавов; 20— сталевоз; 21 — шлаковоз; 22— машина для отсечки шлака; 23— цементовоз для известковой пыли; 24— промышленный пылесос; 25— уборочная машина  Рис. 27.8. План главного здания мартеновского цеха (половины цеха): /, 2—мартеновские печи садкой соответственно 250 и 500т; 3 — миксер вместимостью 1300т; 4— помещения котлов-утилизаторов; 5—экспресс-лаборатория; 6— посты управления печью; 7, 8— ямы для ремонтов сталеразливочных и промежуточных ковшей соответственно; 9— бункера для ферросплавов; 10— печи для подогрева ферросплавов; // — молот для ковки проб; 12, 13 — соответственно помещения для наборки стопоров промежуточных и сталеразливочных ковшей; 14, 15— соответственно печи для сушки промежуточных и сталеразливочных ковшей Шихтовый открылок. Здесь осуществляют маневрирование составов с шихтой, предназначенной для загрузки в мартеновские печи, а также отстой этих составов перед непосредственной подачей к печам в момент начала завалки. Под шихтовым открылком обычно размещены: железнодорожный путь для подачи огнеупоров, различные устройства для механизации ремонта печей, регенераторов, шлаковиков и другое вспомогательное оборудование. В открылке находятся также посты управления печами. Печной пролет. Длина его определяется размером и числом мартеновских (или двухванных) печей. Печи размещают между колоннами. Шаг колонн главного здания цеха по линии печей определяют из расчета: длина печи плюс 1,5—2,0м на сторону. Для цеха с 500-т печами шаг колонн 36 м, для печей большей емкости 48 м. Для удобства обслуживания, а также для размещения вспомогательного оборудования после каждых двух-трех печей и в торцах цеха предусмотрены «холостые» пролеты. В печном пролете размещают железнодорожные пути для составов с шихтой, для напольной завалочной машины и для составов с жидким чугуном. При определении ширины печного пролета учитывают габариты составов с шихтой, завалочной машины и чугуновозов, а также требования техники безопасности. Высота печного пролета определяется прежде всего размерами мартеновской печи. Высота рабочей площадки определяется: 1) уровнем грунтовых вод (и соответственно возможным заглублением регенераторов); 2) учетом габаритов железнодорожного состава и возможности его проезда под рабочей площадкой; 3) возможностью нормального расположения и сталеразли-вочных ковшей по отношению к уровню пола цеха. В разливочном пролете обычно располагают два железнодорожных пути: для стали вдоль разливочных площадок и для шлака (для составов со шлаковыми чашами). Разливочный пролет примыкает к печному, поэтому его высота и длина обычно такие же, как у печного пролета. В некоторых случаях для улучшения организации разливки длину разливочного пролета делают больше, чем печного. В мартеновские печи загружают (заливают) чугун, лом и добавочные материалы. Чугун поступает в чугуновозных ковшах из миксерного отделения; его заливают через окна по подвесному желобу при помощи заливочного крана (грузоподъемностью 180/50 т). Холодную шихту хранят в шихтовом отделении. Обычно шихтовое отделение состоит из двух зданий: в одном хранят магнитные материалы (лом), в другом — сыпучие (железную руду, боксит, известняк и т.д.). Для загрузки этих материалов используют соответственно магнитные или грейферные краны. Загрузку ведут в мульды', установленные на специальных железнодорожных тележках, в которых по эстакадам подвозят материалы в шихтовый открылок цеха. По мере надобности составы с мульдами подают к печам. Вместимость мульды 2,0— 3,3м3. Чем выше насыпная масса шихты (лома) (т/м3), тем меньшее число мульд необходимо подать к печи перед плавкой, тем меньше продолжительность завалки шихты и соответственно всей плавки. 'От нем. Mulde — желоб, лоток, корыто. 27.2.3. Устройство и оборудование разливочных пролетов (отделений). Обычно разливочные отделения бывают двух типов: 1) для разливки стали в слитки; 2) для непрерывной разливки. Разливочные отделения, предназначенные для разливки в слитки, оборудованы необходимым числом разливочных площадок, разливочных кранов и железнодорожными путями, по которым к разливочным площадкам подают составы с изложницами. Изложницы заполняют жидким металлом из ковша, перемещаемого разливочным краном над составом с изложницами. После разливки стали и затвердевания слитка составы с изложницами подают локомотивом в отделение «раздевания» слитков (стрипперное отделение) для снятия прибыльных надставок и подрыва слитков с уширением кверху; затем состав транспортирует слитки в отделение нагревательных колодцев блюминга или слябинга, где их извлекают из изложниц и опускают в нагревательные колодцы, а состав с пустыми изложницами направляют для охлаждения на душирующую установку. После охлаждения изложницы поступают в отделение чистки и смазки, а затем в отделение подготовки составов, где на тележки устанавливают поддоны, центровые, прибыльные надставки и т. д. Если используют изложницы с уширением книзу, то их снимают уже в стрипперном отделении, охлаждают и передают в отделение подготовки составов. Составы с подготовленными изложницами подают в разливочное отделение. Таким образом, изложницы находятся в непрерывном замкнутом цикле работы и подготовки к ней. Шлак из конвертеров или сталераз-ливочных ковшей сливают в ковш самоходных шлаковозов и передают в шлаковый пролет, в котором ковш со шлаком переставляют на уборочные шлаковозы, подаваемые локомотивом в шлаковое отделение для охлаждения и обработки (обычно для дробления). Затем шлак думпкарами отгружают потребителям (или поступает в отвал). В действующих в настоящее время цехах основные грузопотоки осуществляются с использованием железнодорожного транспорта. В проектах новых цехов для транспортировки сыпучих материалов, шлака и некоторых других материалов иногда предусмотрено использование более гибкого автомобильного транспорта (безрельсового). В тех сталеплавильных цехах, где предусмотрена разливка стали не в изложницы, а непрерывным способом, сталеразливочный ковш подают стале-возом в отделение непрерывной разливки и при помощи разливочного крана устанавливают на разливочный стенд. Полученную заготовку режут на мерные длины, осматривают и передают непосредственно в прокатный цех. Необходимость в изложницах, стрипперном отделении и отделении подготовки составов при этом отпадает. На разливочных заводах мира существует много вариантов планировки отделений непрерывной разливки стали (ОНРС); предпочтительными оказались варианты с блочным и линейным расположением. В первом случае УНРС размещают блоками, причем ось блока перпендикулярна оси конвертерного отделения. При линейном расположении ось, по которой размещены УНРС, параллельна оси расположения конвертеров. На рис. 27.9  Рис. 27.9. Поперечный разрез здания отделения непрерывной разливки стали: а —пролет внепечной обработки стали; б — передаточный пролет; в —разливочный пролет; г — пролет машин газовой резки; д — транспортный пролет; 1 — разливочный кран (6=500+100/20т); 2, 3-мостовые краны (С=125/20т и Q= 50/10 т соответственно) показан один из вариантов здания ОНРС, которое состоит из пяти пролетов по 30 и 36 м, расположенных параллельно основным пролетам конвертерного отделения. Четыре УНРС размещены в разливочном пролете, оборудованном монтажными мостовыми кранами, которые используются для передачи промежуточных ковшей после разливки от УНРС на ремонтный участок, а также подготовленных ковшей на рабочую площадку УНРС. Транспортный пролет служит для передачи слябов от всех УНРС на приемный участок при помощи рольганг-тележки. В этом же пролете на отдельной крановой эстакаде установлены машины-операторы для подачи слябов на стеллажи в случае совпадения времени разливки плавок на разных УНРС. К этому пролету примыкает двухпролетное здание участка приема слябов, пролеты которого располагаются перпендикулярно пролетам ОНРС. По мере развития техники и разработки новых УНРС и конструкций вспомогательного оборудования планировочные решения пересматриваются, каждый проект нового цеха может существенно отличаться от предыдущего. 27.3. УСТРОЙСТВО И ОБОРУДОВАНИЕ ЭЛЕКТРОСТАЛЕПЛАВИЛЬНЫХ ЦЕХОВ Традиционная планировка электросталеплавильных цехов включает: главное здание с пролетами шихтовым, печным и разливочным; в составе цеха 4—6 ДСП, производящих 0,5-1,0 млн. т стали в год. Основные грузопотоки — доставка и загрузка металлолома, шлакообразующих, подача ферросплавов, транспортировка ковшей со сталью на разливку, шлакоуборка. Изменения в организации работы ДСП, происшедшие в последние годы, коренным образом изменили ситуацию. Современные электросталеплавильные цехи имеют одну-две сверхмощные 100-150-т ДСП, одну-две УНРС и комплект оборудования для внепечной обработки стали. Можно принять, что одна такая ДСП выдает в сутки 25 плавок; соответственно оборудование и организация работы в цехе должны обеспечить 25 загрузок (завалок) и 25 выпусков. Организация подачи металлошихты зависит от метода работы (порционная или непрерывная загрузка) и состава шихты (металлолом, продукты прямого восстановления железа или жидкий чугун). 27.4. БОРЬБА С ПЫЛЬЮ И ШУМОМ Сегодня еще трудно утверждать, что уже сформировались определенные тенденции в планировке современных цехов. Заслуживает внимания лишь стремление повсеместно использовать устройства для борьбы с пылью, шумом и оборудование по улавливанию газовыделений (рис. 27.10 и 27.11). В проектах новых сталеплавильных цехов предусмотрен ряд конструкций, обеспечивающих существенное снижение «неорганизованных» выбросов. Так, при проектировании конвертерного цеха ММК была предусмотрена центральная газоочистительная станция «неорганизованных» выбросов для очистки газовыделений, образующихся при повадках конвер-  Рис. 27.10. Схема укрытия ДСП: / — рабочее окно на площадке печи; 2— подвижная сводовая панель; 3 — загрузочная бадья; 4— поворотный свод печи; 5 — дуговая печь; 6— сталеразли-вочный ковш; 7— окно для сталевозов; 8— тележка сталеразливочного ковша  Рис. 27.11. Схема закрытого пролета в сталеплавильном цехе: У —закрытый пролет; 2 — загрузочная бадья; 3 — дуговая печь; 4 — сталеразливочный ковш  Рис. 27.12. Укрытие конвертера: / — корпус; 2— 4— ворота; 5— котел-охладитель; 6— конвертер; 7—сталеразливочный ковш; 8 — сталевоз; 9— шлаковая чаша тера, скачивании шлака и переливе чугуна из чугуновозных ковшей мик-серного типа. На рис. 27.12—27.14 показаны схемы укрытий кислородных конвертеров установки скачивания шлака и установок перелива чугуна, спроектированные для этого цеха объединением «Энергосталь». Необходимо учитывать, что капиталовложения и эксплуатационные расходы на улавливание и очистку значительно повышаются вследствие большого (в 8—10 раз) подсоса воздуха, свойственного системам улавливания неорганизованных выбросов. Обычно неорганизованные выбросы  Рис. 27.13. Укрытие установки скачивания шлака: 1 — корпус; 2 — зонт; 3, 4— проемы для машины скачивания шлака; 5— ворота; 6— шлаковая чаша; 7—ковш с чугуном; 8— машина для скачивания шлака; 9— клапан; 10— газоход; // —кран  Рис. 27.14. Укрытие установки перелива чугуна: / — корпус; 2 — газоотводящее устройство; 3— раздвижные ворота с теплозащитным экраном; 4— газоход; 5 — клапан; 6— ковш миксерного типа; 7— заливочный ковш; 8— самоходная тележка улавливают при помощи тканевых фильтров (если их объем велик) и электрофильтров или высоконапорных скрубберов (при малом объеме или высокой температуре). В каждом случае нужно тщательное взвешенное решение по поводу того, что экономичнее: установка для улавливания вредностей или укрытие. При проектировании складов необходимо учитывать преобладающее направление ветра, чтобы укладывать штабель вдоль него. Кроме того, с наветренной стороны не должно быть по возможности зданий и сооружений, приводящих к турбулизации потоков воздуха и усилению уноса пыли. Целесообразно также предусмотреть посадку деревьев высотой не меньше высоты штабелей. На складах, в шихтовых отделениях и т. п. нужно стремиться к минимизации высоты падения разгружаемого материала. Для увлажнения поверхностного слоя рекомендуется предусмотреть его опрыскивание из системы распылителей. При длительном хранении возможно применение химических добавок на основе битума или органических полимеров, упрочняющих поверхностный слой. Опрыскивание водой должно осуществляться и в местах перегрузки. Непосредственно на рабочей площадке цеха наиболее эффективно применять отсасывающие зонты или укрытия вокруг источников пылеобразования. Необходима организация отсоса газов, выбиваемых через завалочные окна; при этом в каждом случае принимают те или иные конкретные решения. 28. АВТОМАТИЗАЦИЯ И РОБОТИЗАЦИЯ Современное сталеплавильное производство основано на использовании последних достижений в области технологии и применения автоматических и автоматизированных систем. Использование результатов моделирования процессов массо- и теплопереноса, т. е. процессов подвода реагентов, отвода продуктов реакций, подвода и передачи тепла и т. п., на фоне широкого применения ЭВМ привело к созданию автоматизированных систем управления (АСУ) технологическими процессами (АСУ ТП), а также автоматизированных систем управления производством (АСУП). Функционирует сеть проектных и исследовательских институтов, которые обеспечивают создание, проектирование и организацию изготовления как отдельных элементов, так и систем автоматического регулирования и управления в целом. Эти вопросы рассматриваются в специальных курсах по теории и практике автоматизации металлургического производства. АСУ, АСУП и АСУТП являются обязательными элементами при проектировании современного сталеплавильного цеха. 28.1. КИБЕРНЕТИКА И СТАЛЕПЛАВИЛЬНОЕ ПРОИЗВОДСТВО Для настоящего периода характерны активные поиски практического использования методов кибернетики в металлургии. Распространение электронно-вычислительной техники позволяет решить ряд практических задач. Так, методы кибернетики используют при изучении комплекса сталеплавильного процесса, характеризующегося большим числом подсистем и их взаимосвязей. Основным методом изучения при этом является метод математического моделирования при помощи ЭВМ. Использование математических моделей дает возможность проводить эксперименты, которые трудно (или невозможно) выполнить на реальном объекте, уменьшает продолжительность и трудоемкость исследований, обеспечивает рациональное и экономичное решение ряда практических задач управления и организации технологических процессов, таких, например, как: расчет шихты с учетом наиболее экономичного использования имеющихся в наличии шихтовых материалов; расчет (прогноз) продолжительности плавки; расчет (прогноз) необходимого расхода реагентов, раскислителей, добавочных материалов; установление плана-графика работы оборудования и выполнения заказов. Математическому моделированию предшествует (или осуществляется параллельно) физическое моделирование, при котором изучается само явление (в разных масштабах и условиях). Применительно к сталеплавильному производству физическое моделирование широко используется при исследовании и прогнозировании процессов тепло- и массопереноса. В тех случаях, когда процессы сложны и описываются системой уравнений, более пригоден метод математического моделирования, в котором процесс изучается не на физическом объекте (модели), а при помощи ЭВМ. При рассмотрении результатов математического моделирования следует учитывать, что при построении математической модели реальные процессы упрощаются и схематизируются; в ней не учитываются некоторые факторы, которые построителем модели были признаны второстепенными. В связи с этим, рассматривая и используя результаты математического моделирования, необходимо прежде всего убедиться в адекватности модели реальному явлению, реальному процессу. Квалифицированно это может сделать только специалист, хорошо знающий сам процесс. Металлурги располагают достаточно большим набором разработанных математических моделей ряда процессов, позволяющих проводить расчеты взаимодействия фаз, равновесий в системах (металл—газ, шлак—газ, металл-шлак и т. п.), газовыделения и др. По результатам математического моделирования на базе современной электронно-вычислительной техники в металлургии созданы системы автоматического управления технологическими процессами плавки («Сталевар», «Технолог» и др.), системы решения оперативно-организационного управления сталеплавильными цехами разных типов. Примеры этих решений подробно рассматриваются в соответствующих специальных курсах. Приходится учитывать, что модель управления сталеплавильным цехом достаточно сложна. Так, модель конвертерного цеха должна включать основные частные модели, касающиеся: подачи чугуна, металлолома (скрапа), извести, других шлакообразующих (например, плавикового шпата); введения кислорода, аргона при комбинированной продувке в конвертере, азота (в случае его использования); проведения собственно конвертерной плавки; подачи ферросплавов и раскислителей в ковш, раскислителей в промежуточный ковш или кристаллизатор УНРС; оборота сталеразливочных ковшей, шлаковых чаш; работы установок непрерывной разливки, включая модели оборота промежуточных ковшей и пр.; суточного планирования выполнения заказов по маркам стали; синхронизации работы конвертеров и оборудования внепечной обработки (вакуумирования, продувки аргоном или азотом, вдувания порошков и т. п.); синхронизации работы конвертеров и установок непрерывной разливки и т. д. В масштабе завода разрабатывают математические модели сталеплавильный цех—прокатный цех. Каждая из перечисленных выше частных моделей достаточно сложна. Например, в динамических системах управления собственно конвертерной плавкой при по -даче кислорода только сверху через вертикальную фурму в качестве прогноза-тора используются обычно математические модели процесса с применением ряда критериев оптимальности, в числе которых: минимальная продолжительность продувки; обеспечение заданных параметров шлака; минимальные потери металла с выбросами; обеспечение заданного химического состава стали (обычно содержания углерода); обеспечение заданной температуры стали; минимизация расхода вдуваемого кислорода; обеспечение максимального выхода годной стали. Задача создания такой системы управления оказалась очень сложной. Приходится учитывать возможность влияния на практике форсмажорных (непредсказуемых, случайных) факторов, таких, как: колебания состава извести и шлакообразующих; состава и качества металлолома; стойкости и местных разрушений футеровки; заметалливание сопел; изменения показателей работы кислородных фурм; погрешности измерения температуры, состава и количества чугуна и т. д. В связи с этим металлурги широко используют метод стохастической аппроксимации ', т. е. метод решения задач статистической оценки, при которой каждое следующее значение оценки принимается с учетом новой поправки на новую информацию. Некоторые частные проблемы более просты; они позволяют более надежно решать чисто производственные задачи. Известны, например, модели, позволяющие прогнозировать температуру металла, рассчитывать необходимую долю металлолома в шихте и т. п. По мере повышения степени стандартности проведения операций (стандартность материалов, отсутствие задержек в подаче шихты и выпуске плавки, стандартно высокое качество огнеупоров, высокое качество измерительной техники и т. п.) возрастают реальные возможности использования результатов математического моделирования для управления плавкой и организацией работы в цехе. В настоящее время при использовании ЭВМ принимаются более обоснованные и близкие к оптимальным решения, поскольку в памяти ЭВМ, которыми оборудованы сталеплавильные цехи, хранятся информация о плане производства на текущие сутки, сменный график работы цеха, сведения о состоянии производства (ресурсы материалов, наличие и состояние оборудования, нормативы на выполнение отдельных операций и т. п.). 1 От греч. stochastikos — умеющий угадывать, проницательный и лат. approximo — приближаюсь. 2 Это слово введено в обиход в 1920г. чешским писателем К. Чапеком, назвавшим роботами механических людей (по-чешски rob — раб, robota — подневольный труд). |