ист_тех. Учебник СанктПетербург 2003 Утверждено редакционноиздательским советом спбгиэу рецензенты

Скачать 29.41 Mb. Скачать 29.41 Mb.

|

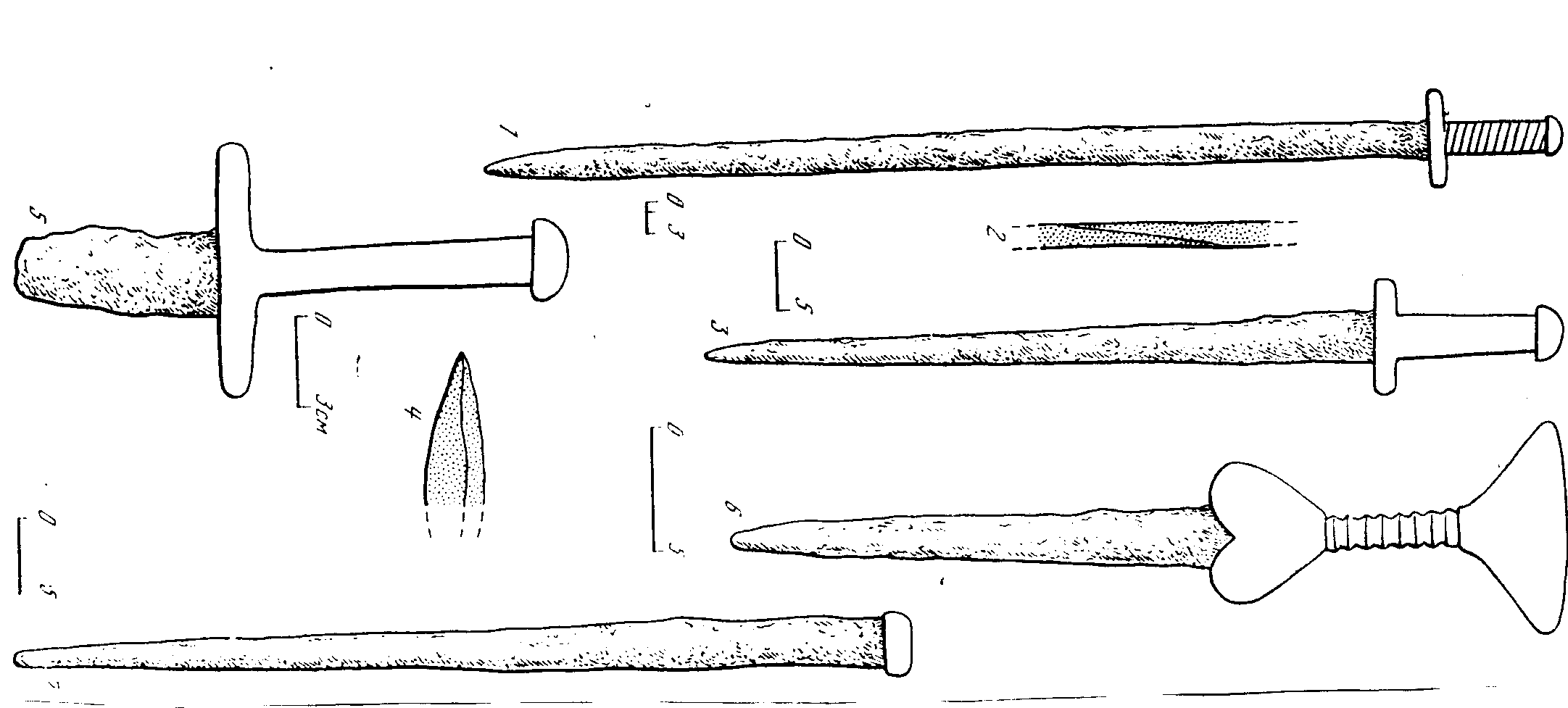

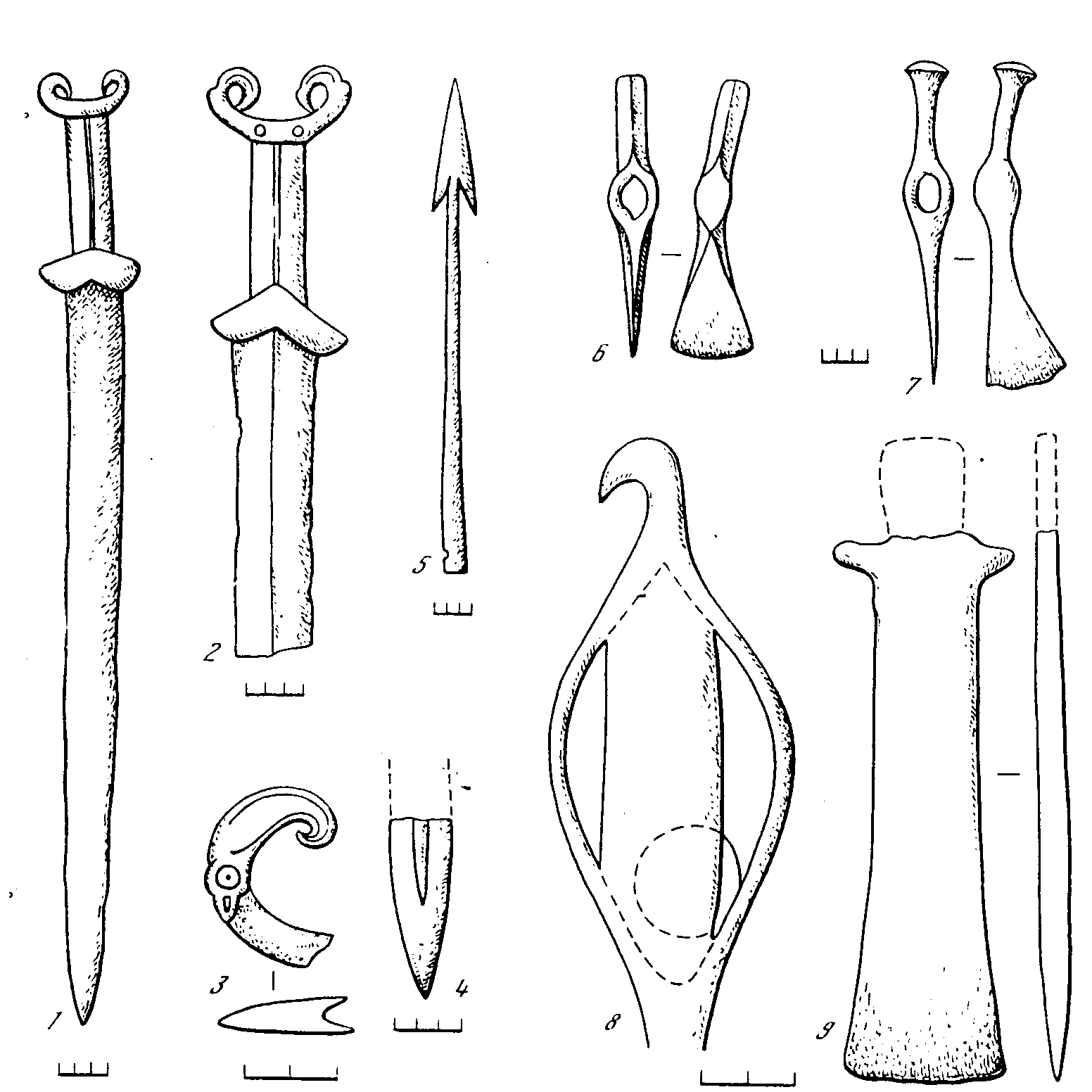

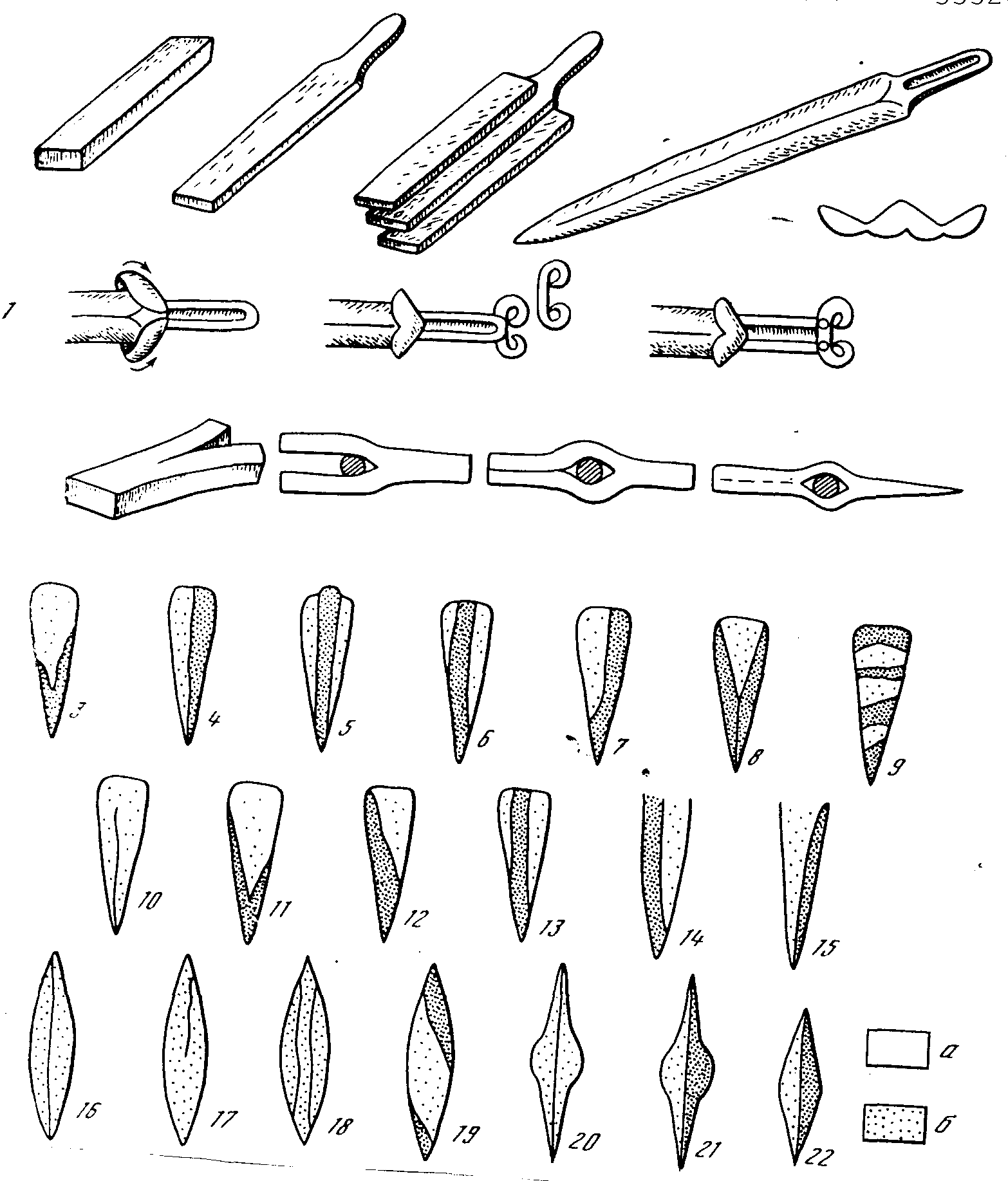

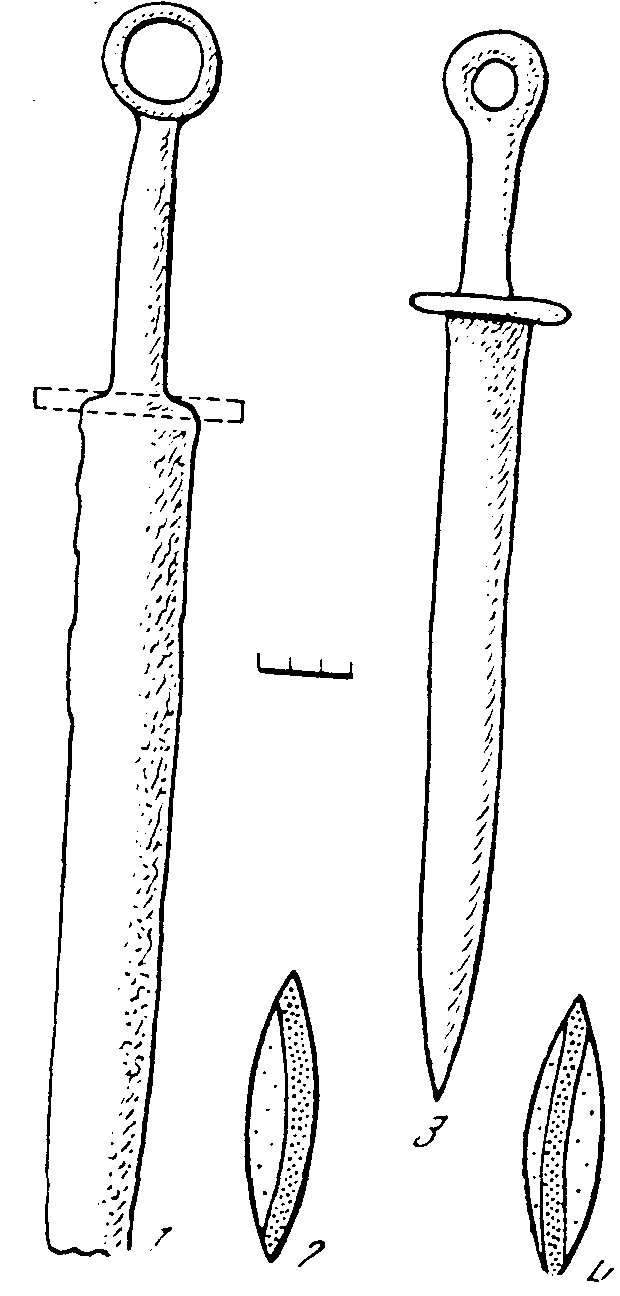

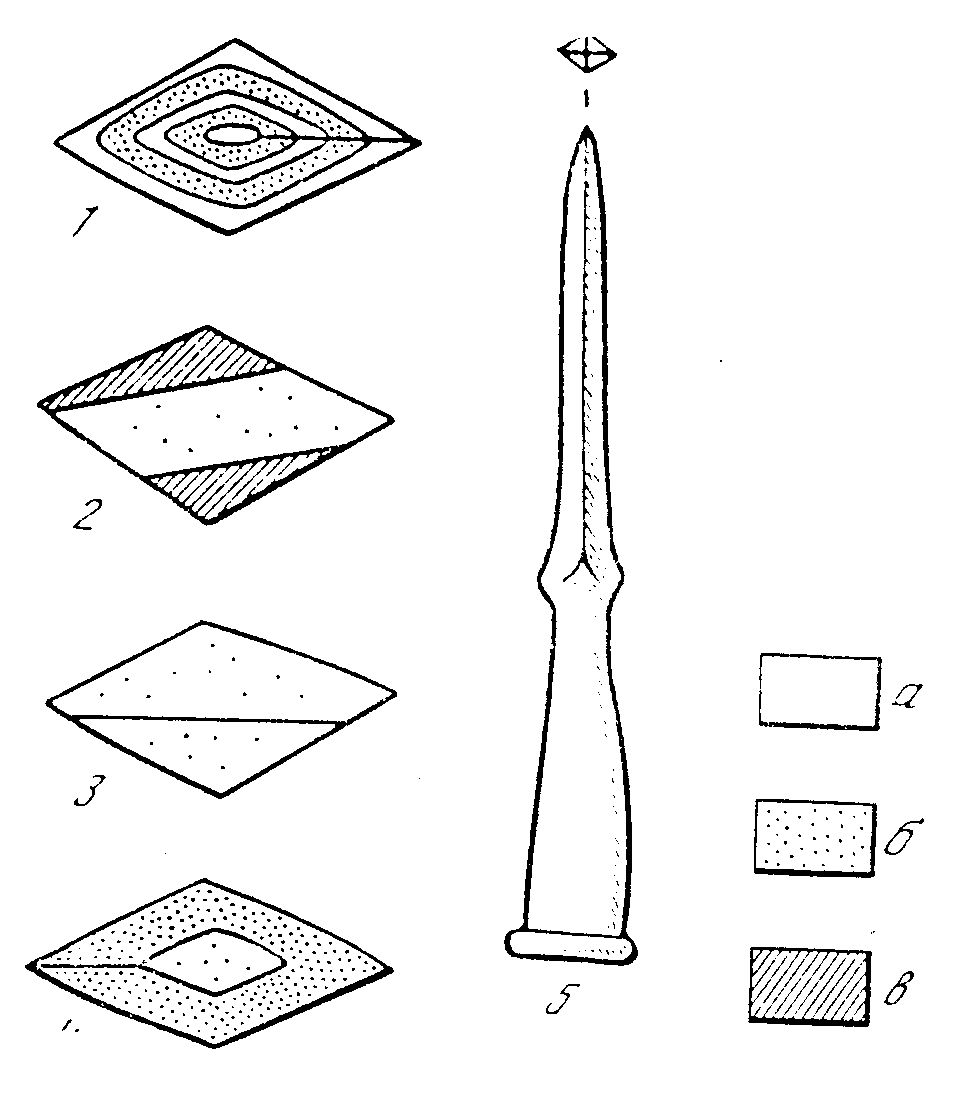

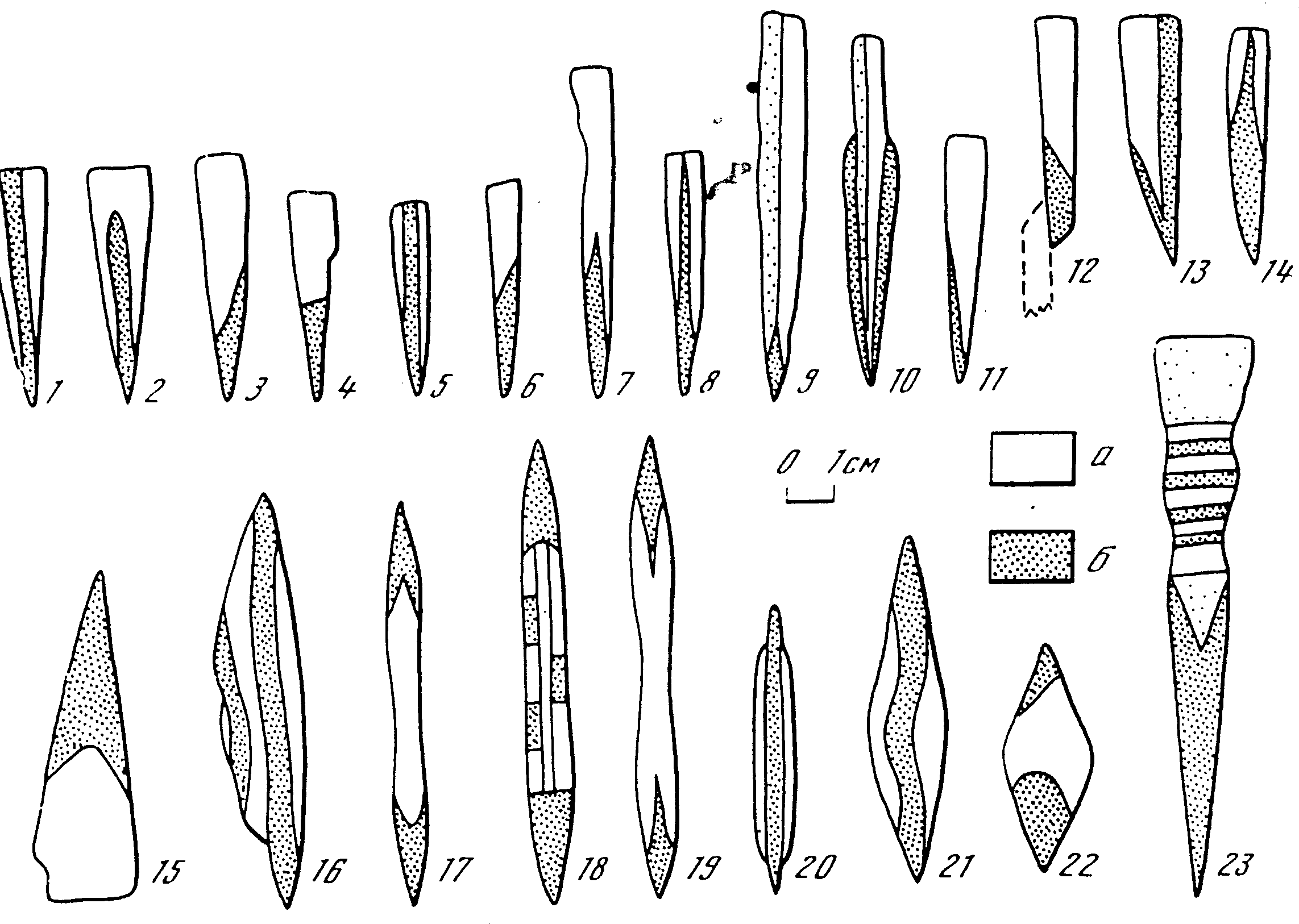

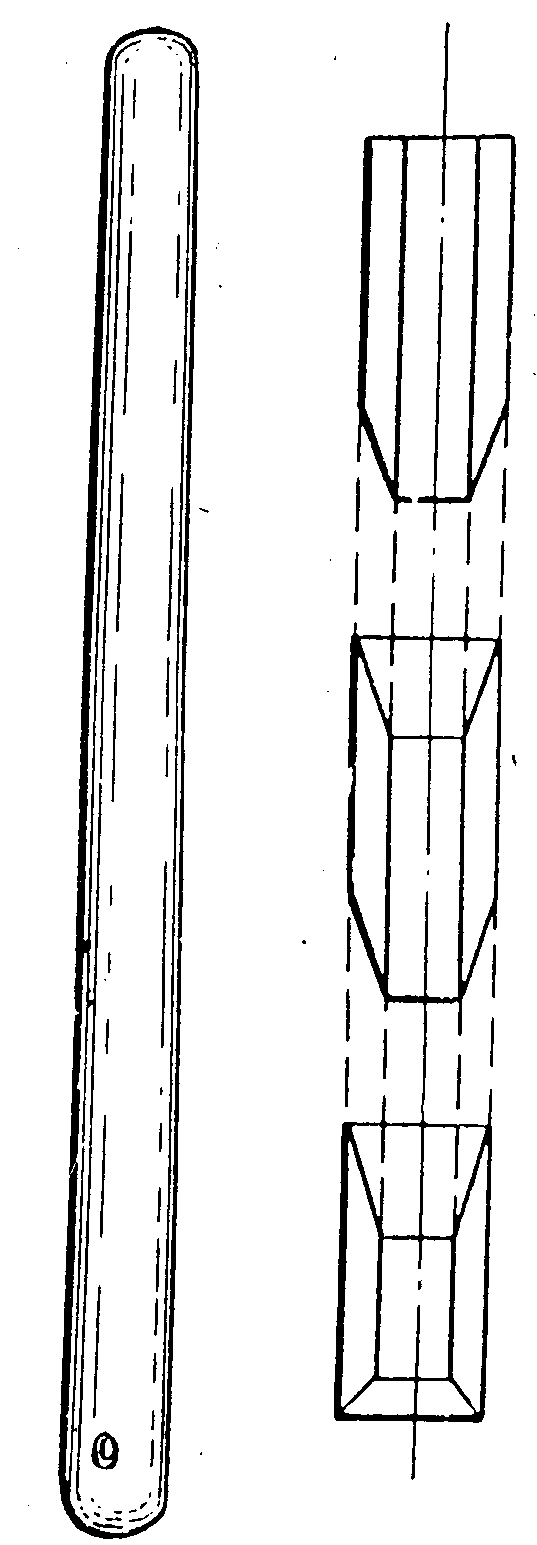

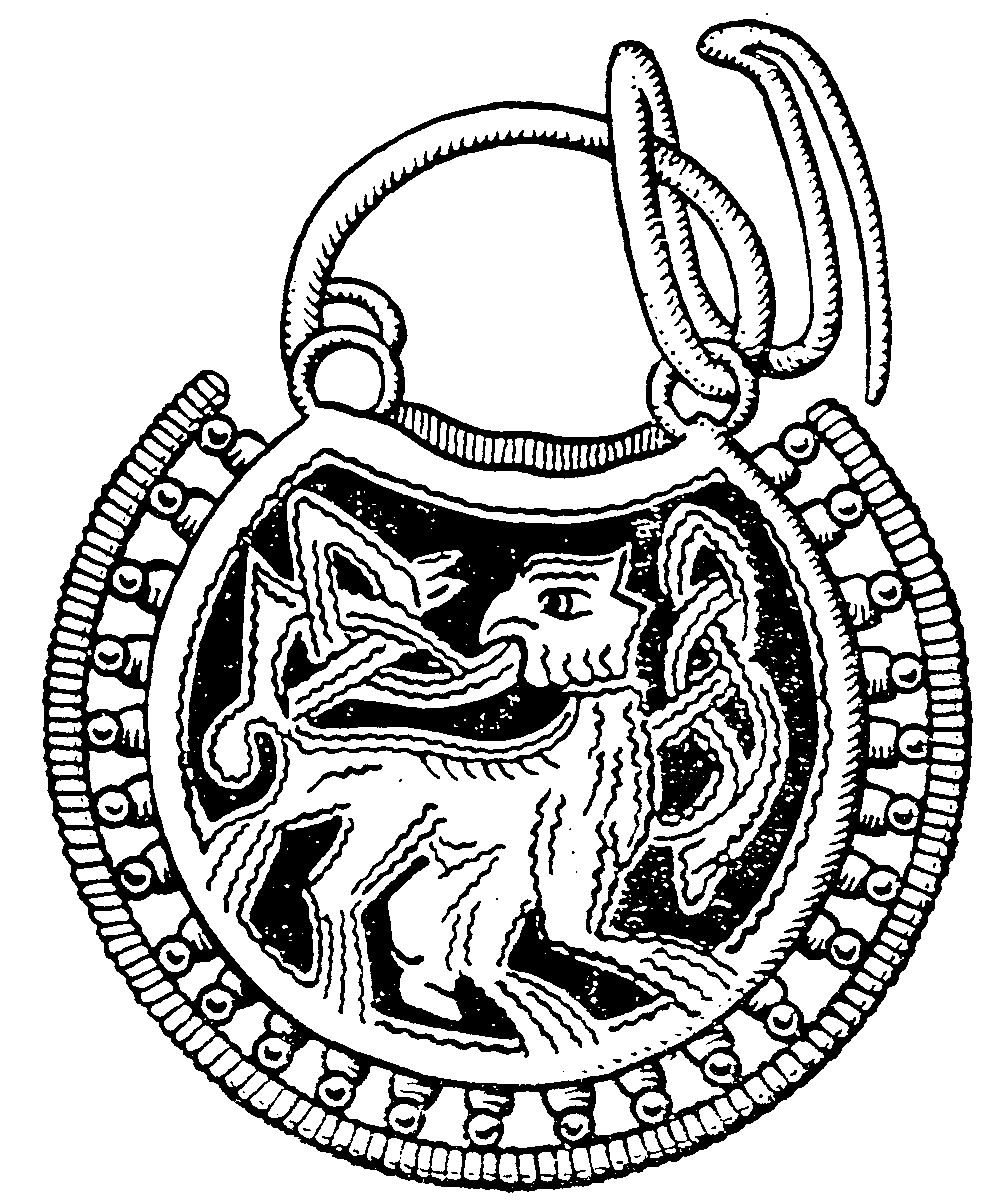

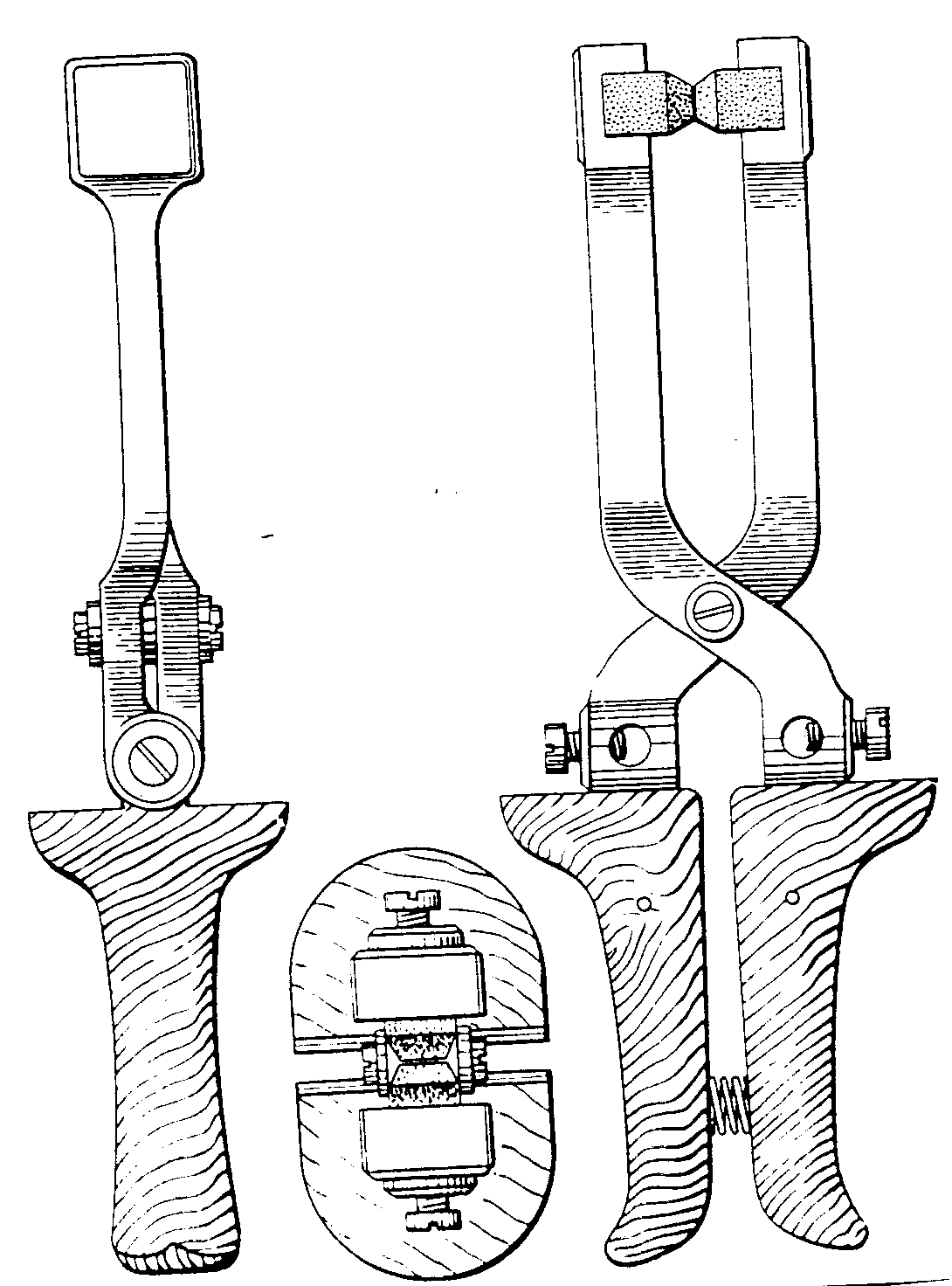

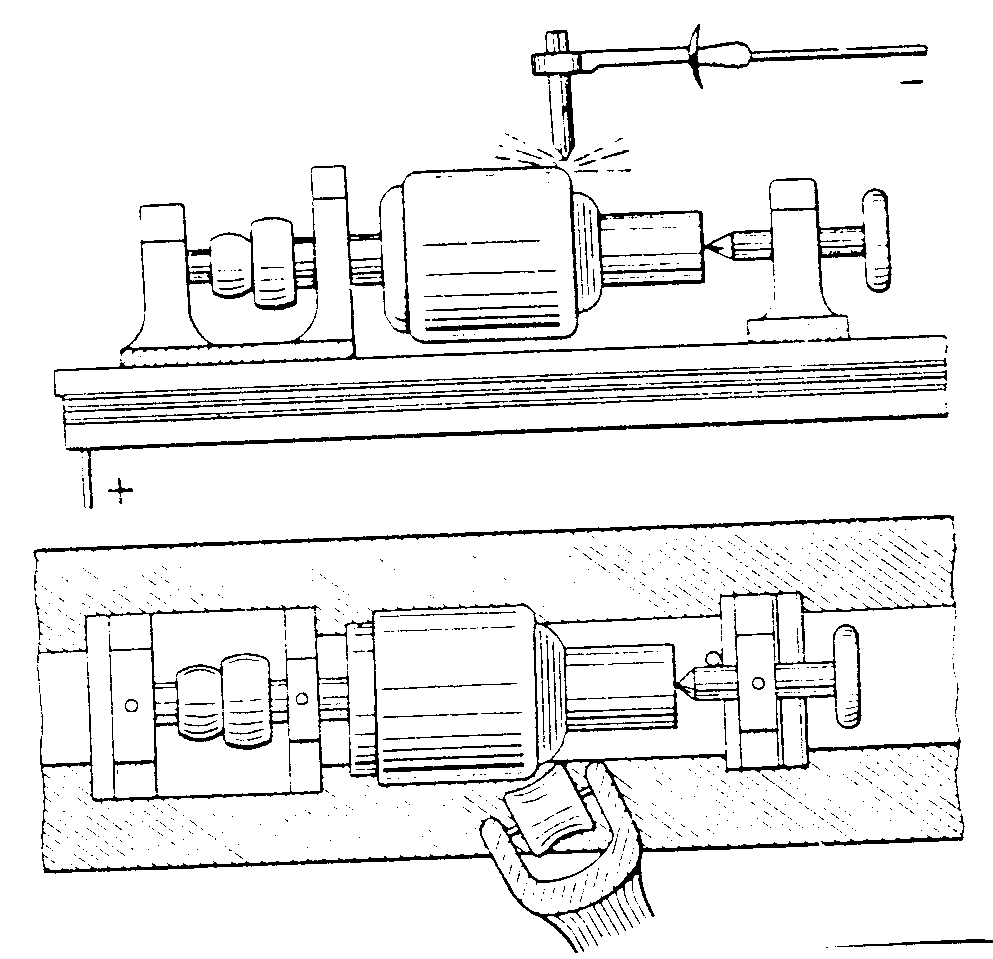

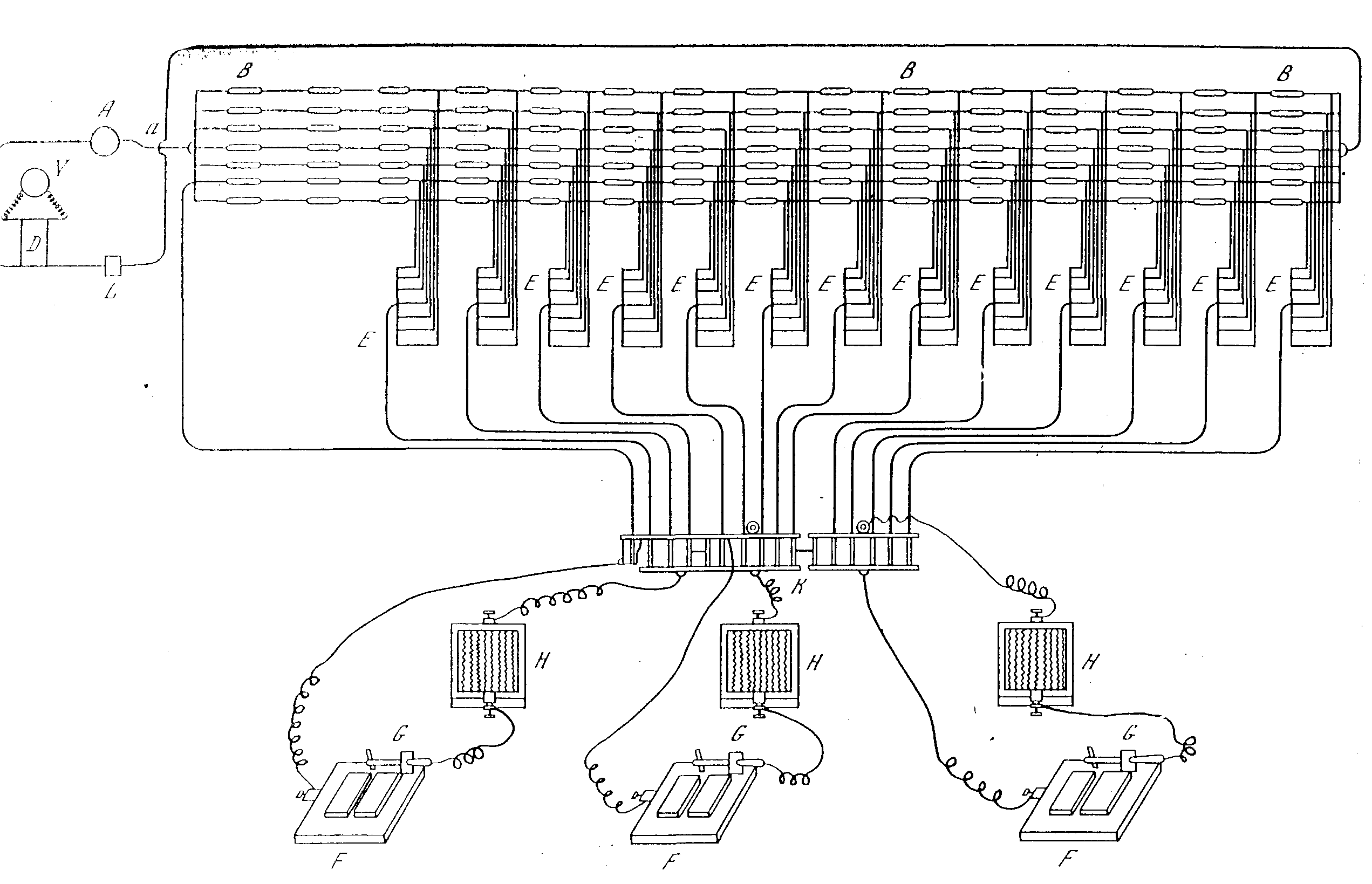

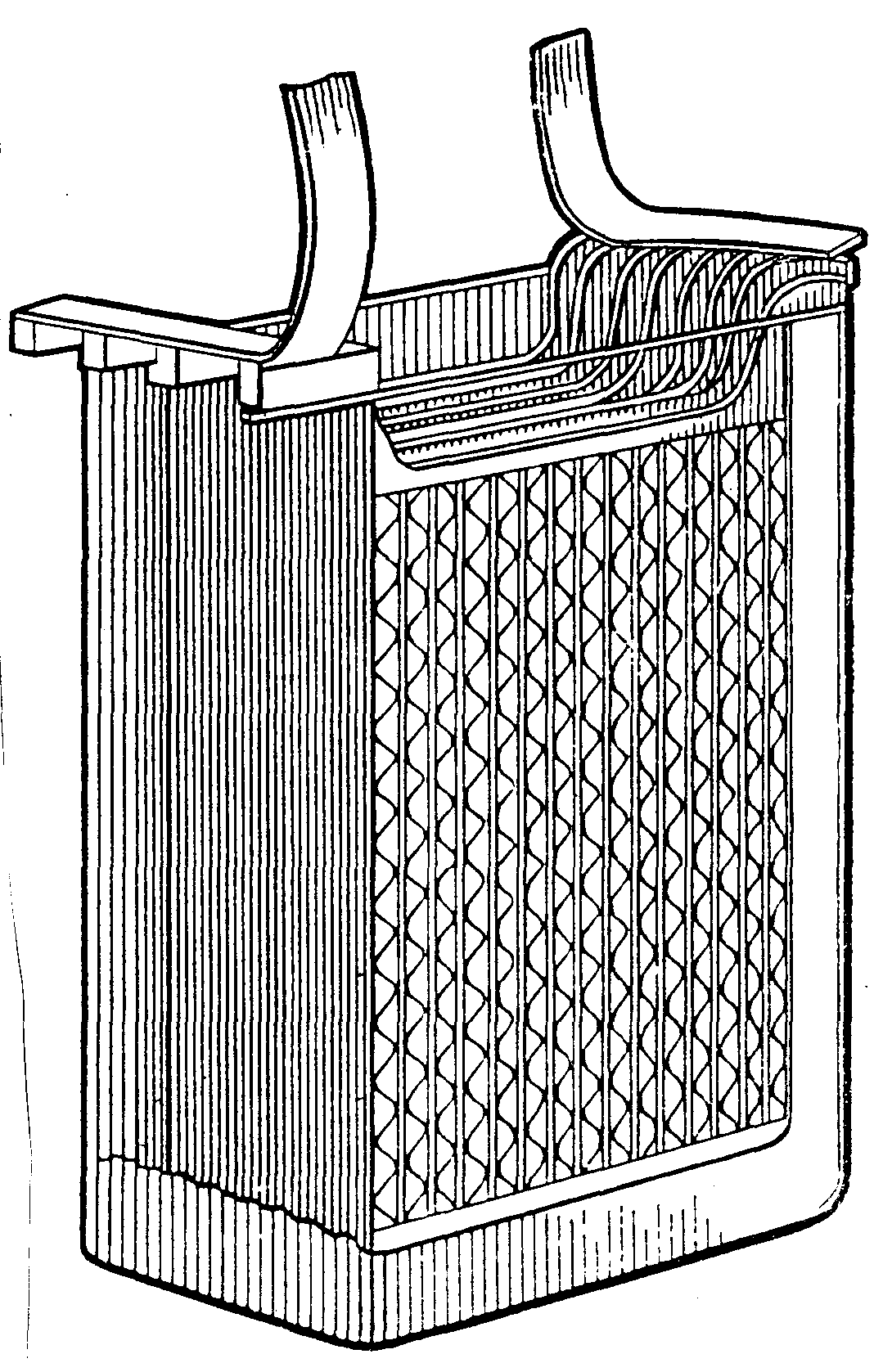

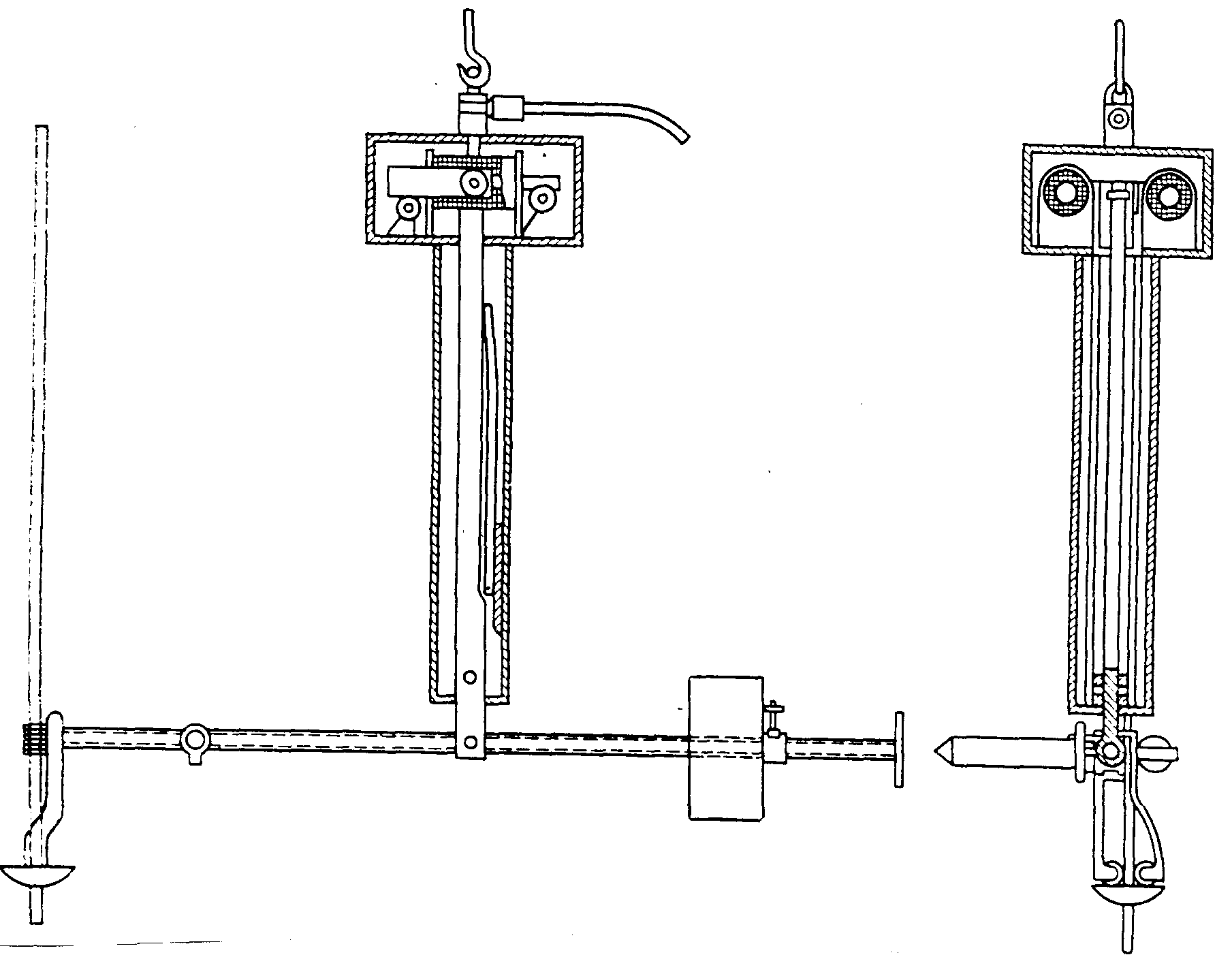

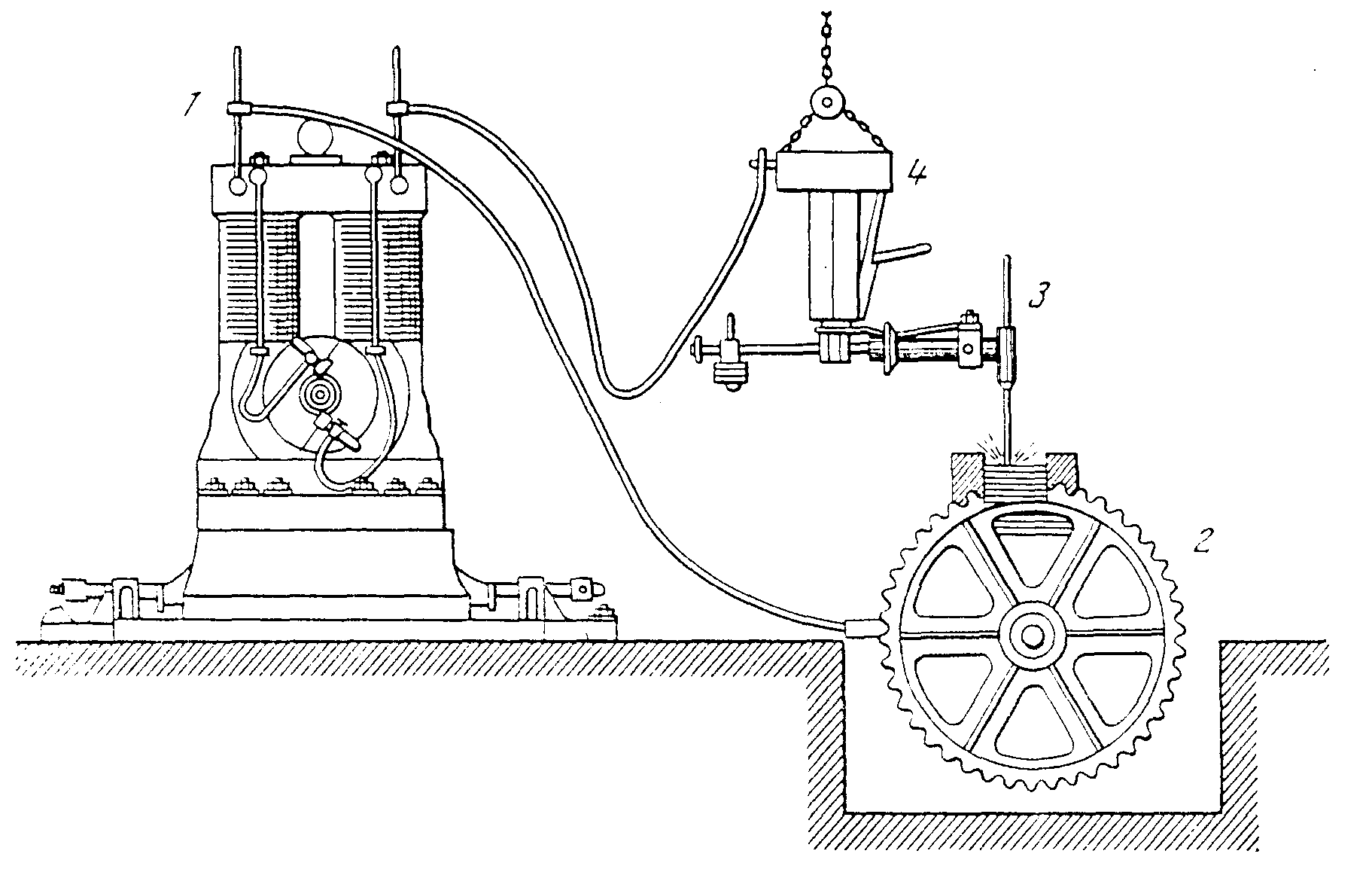

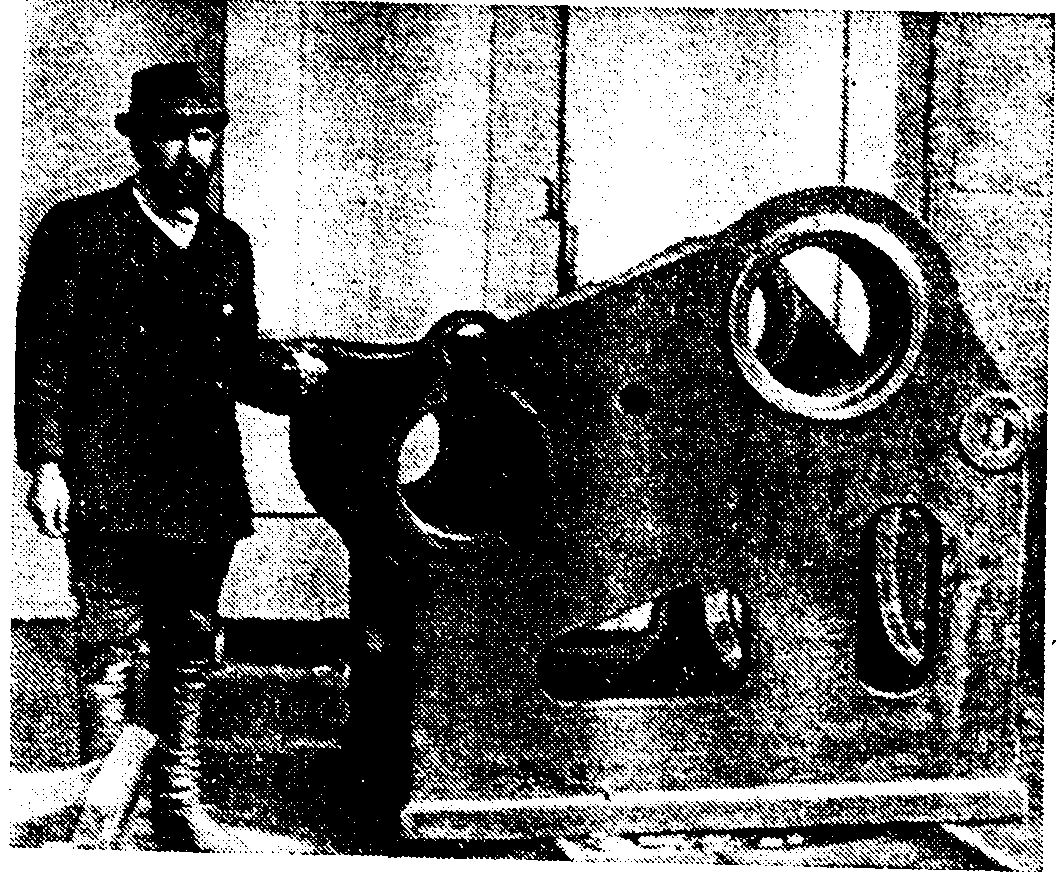

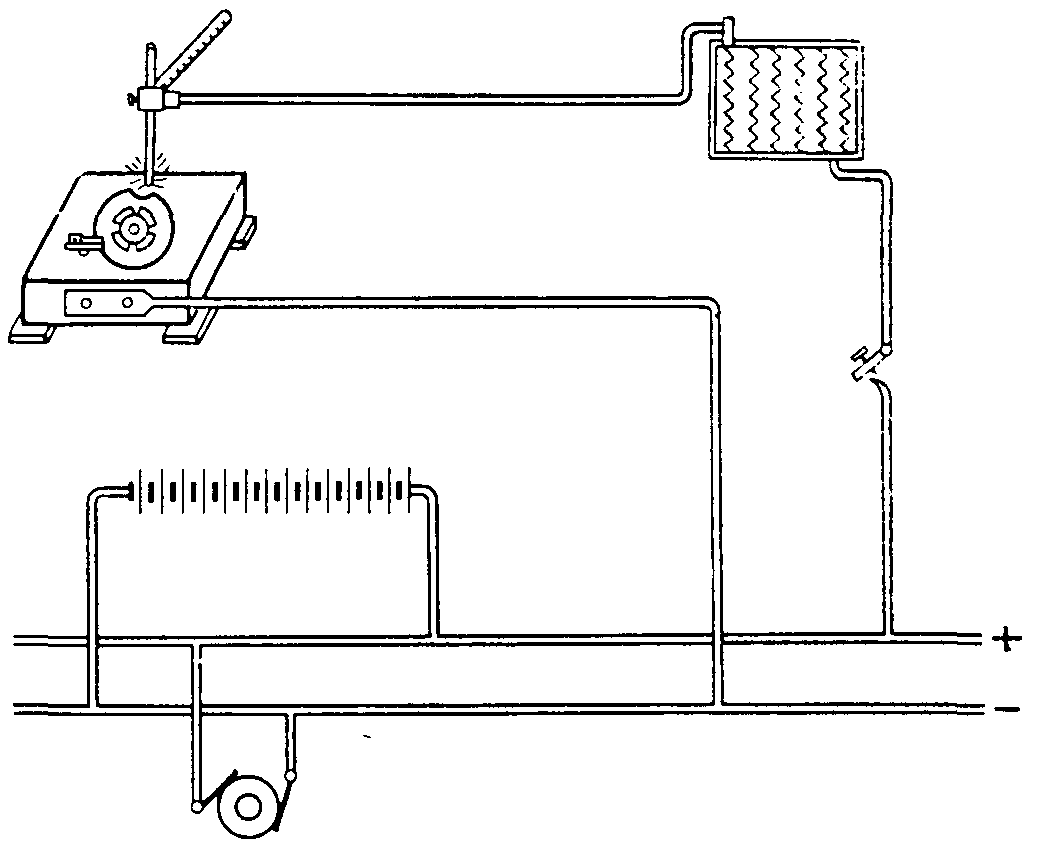

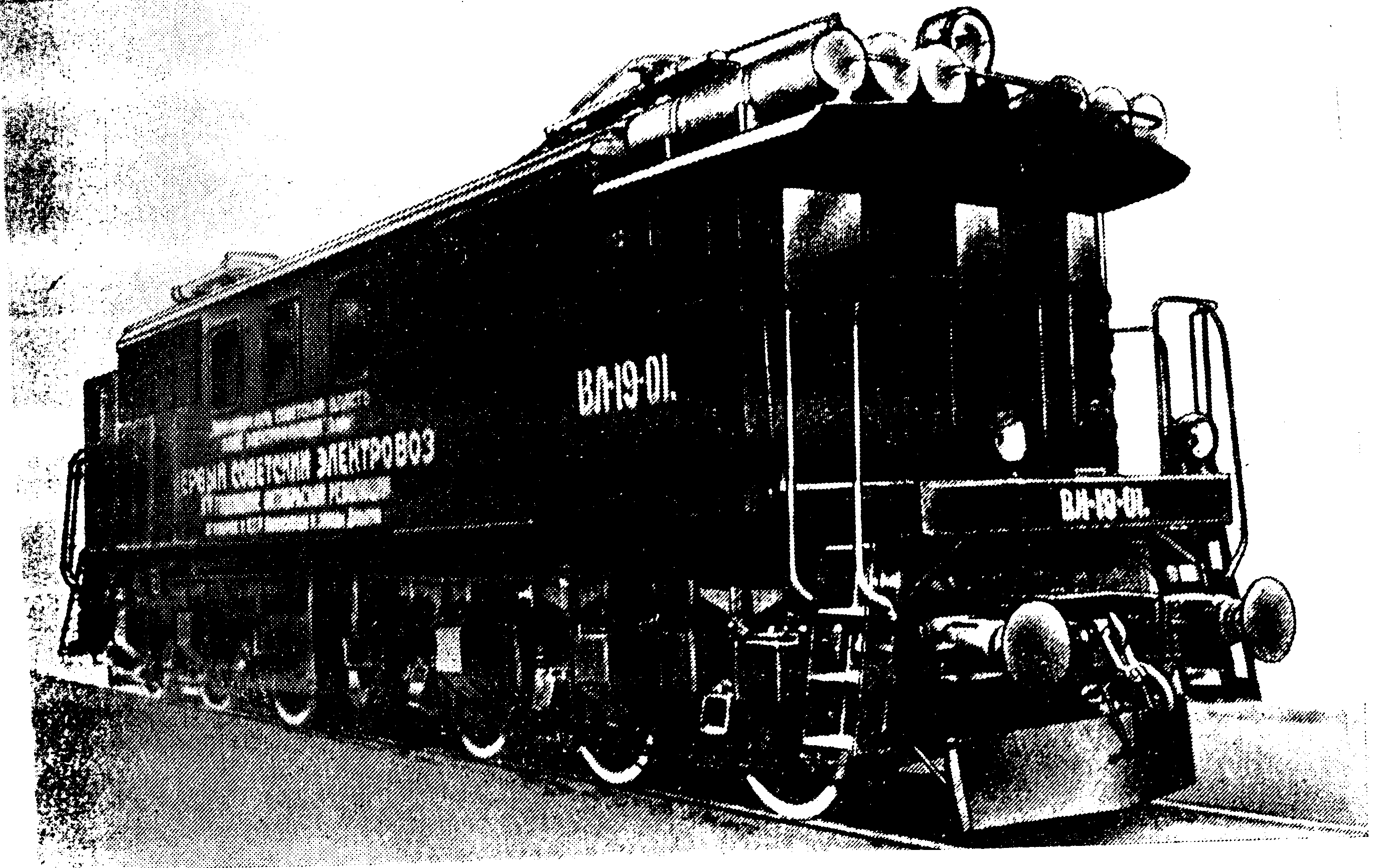

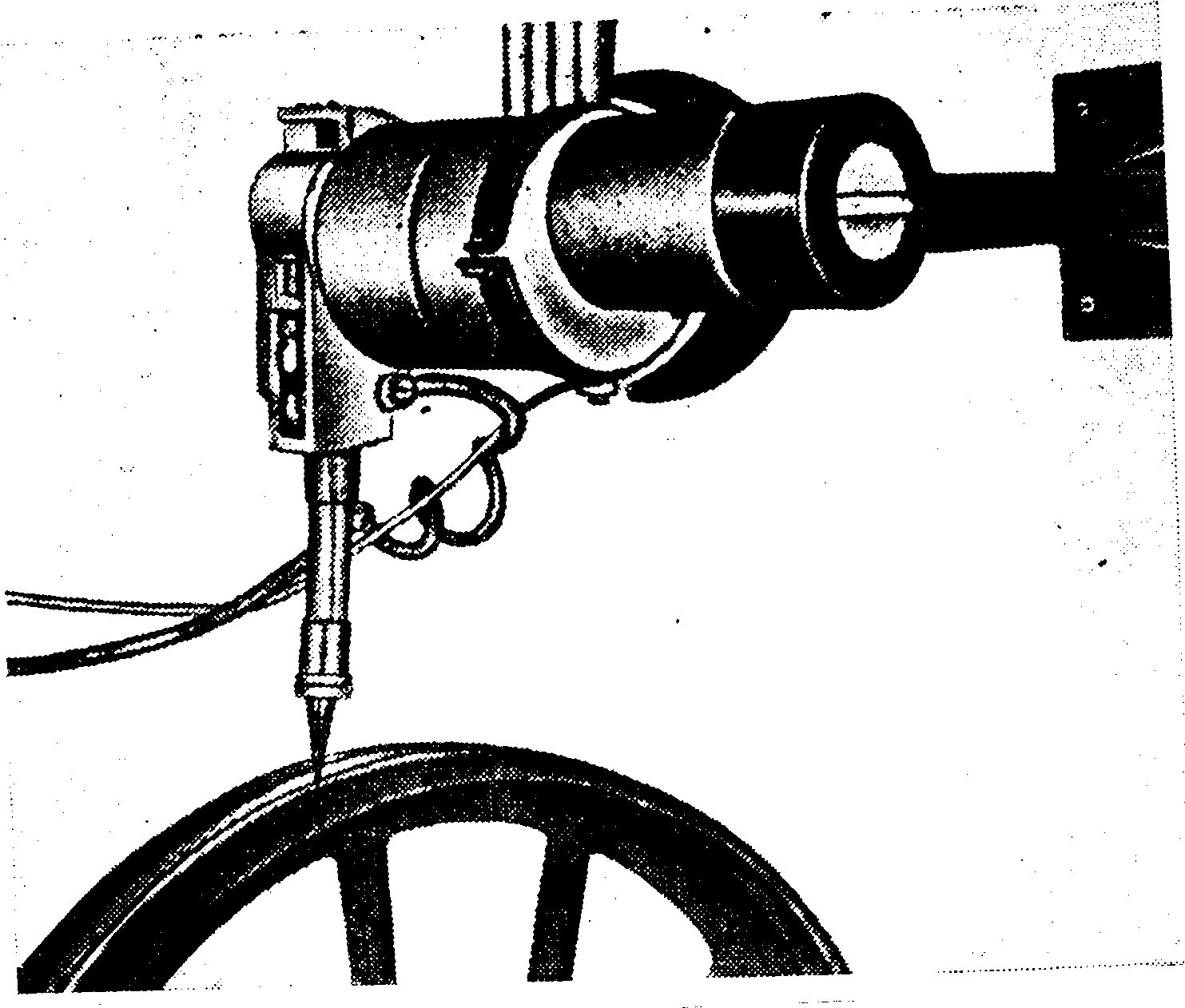

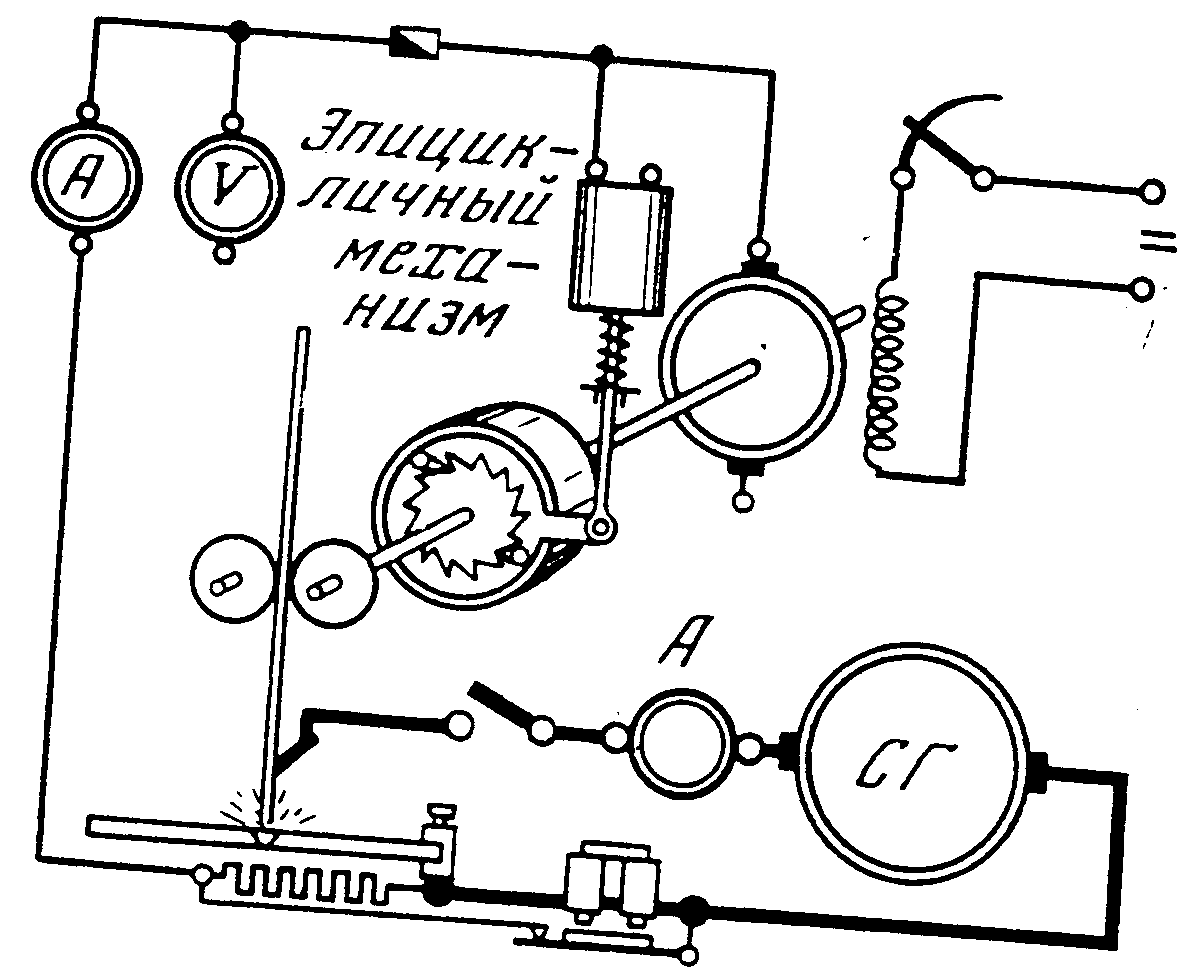

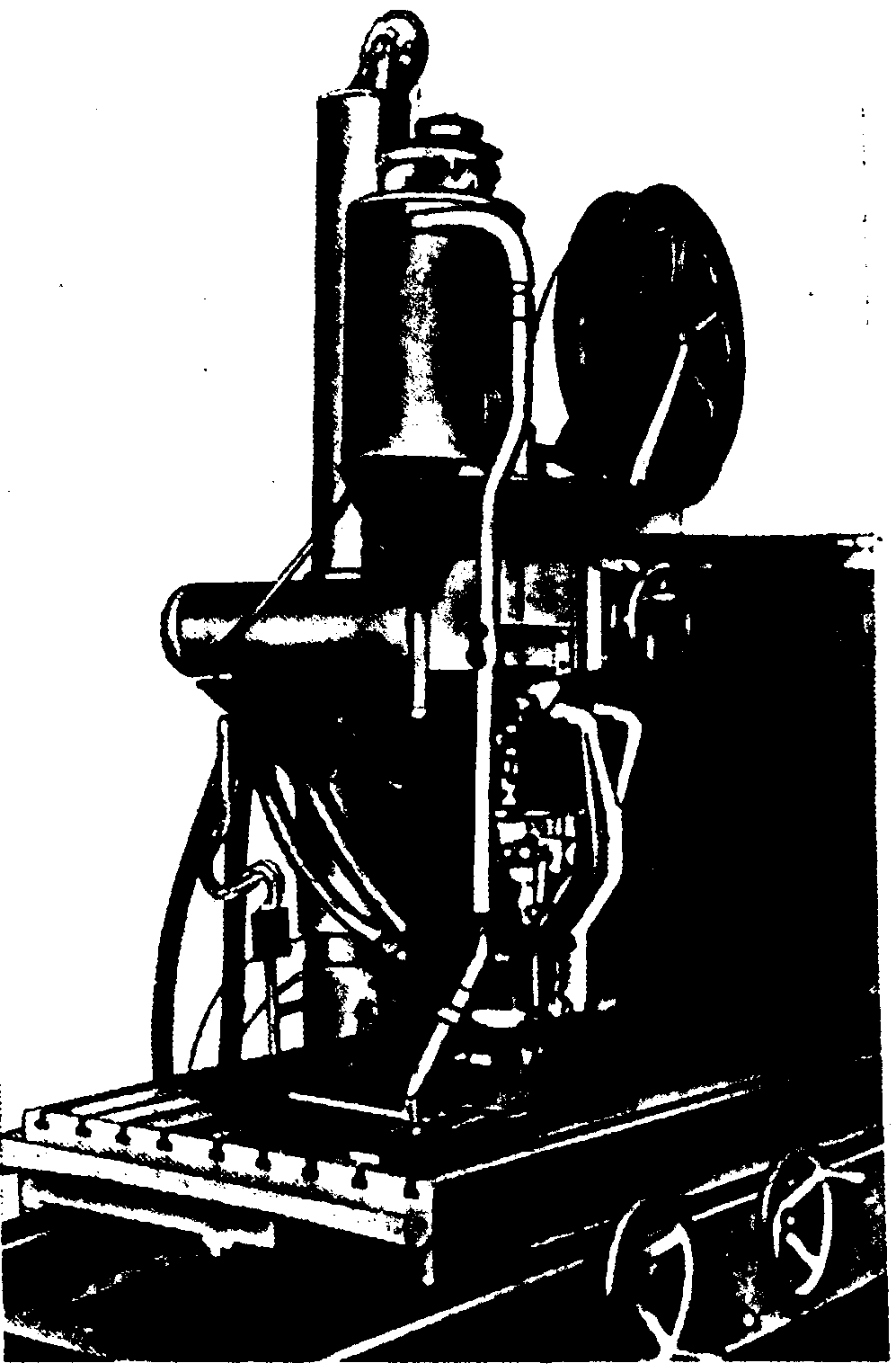

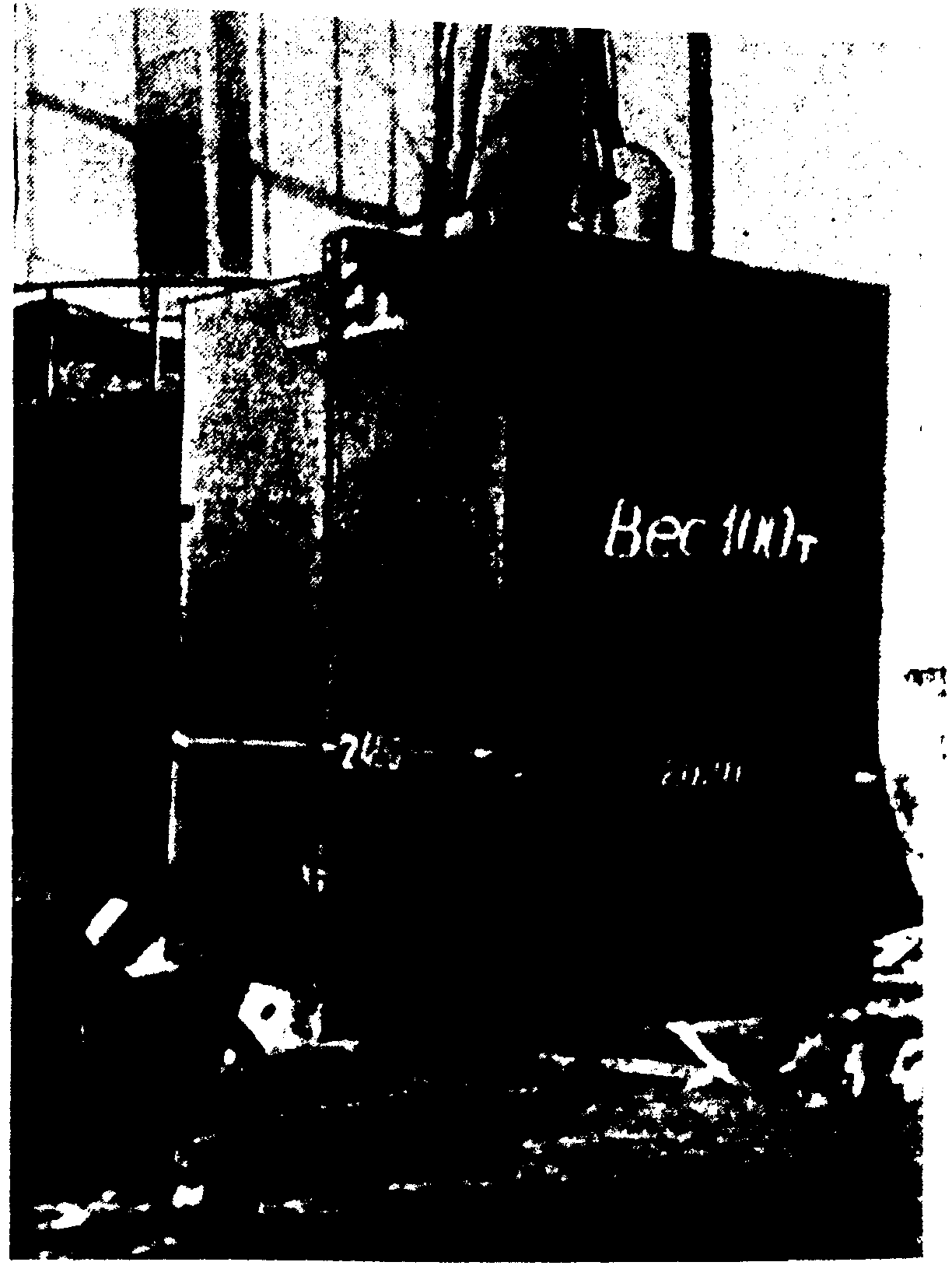

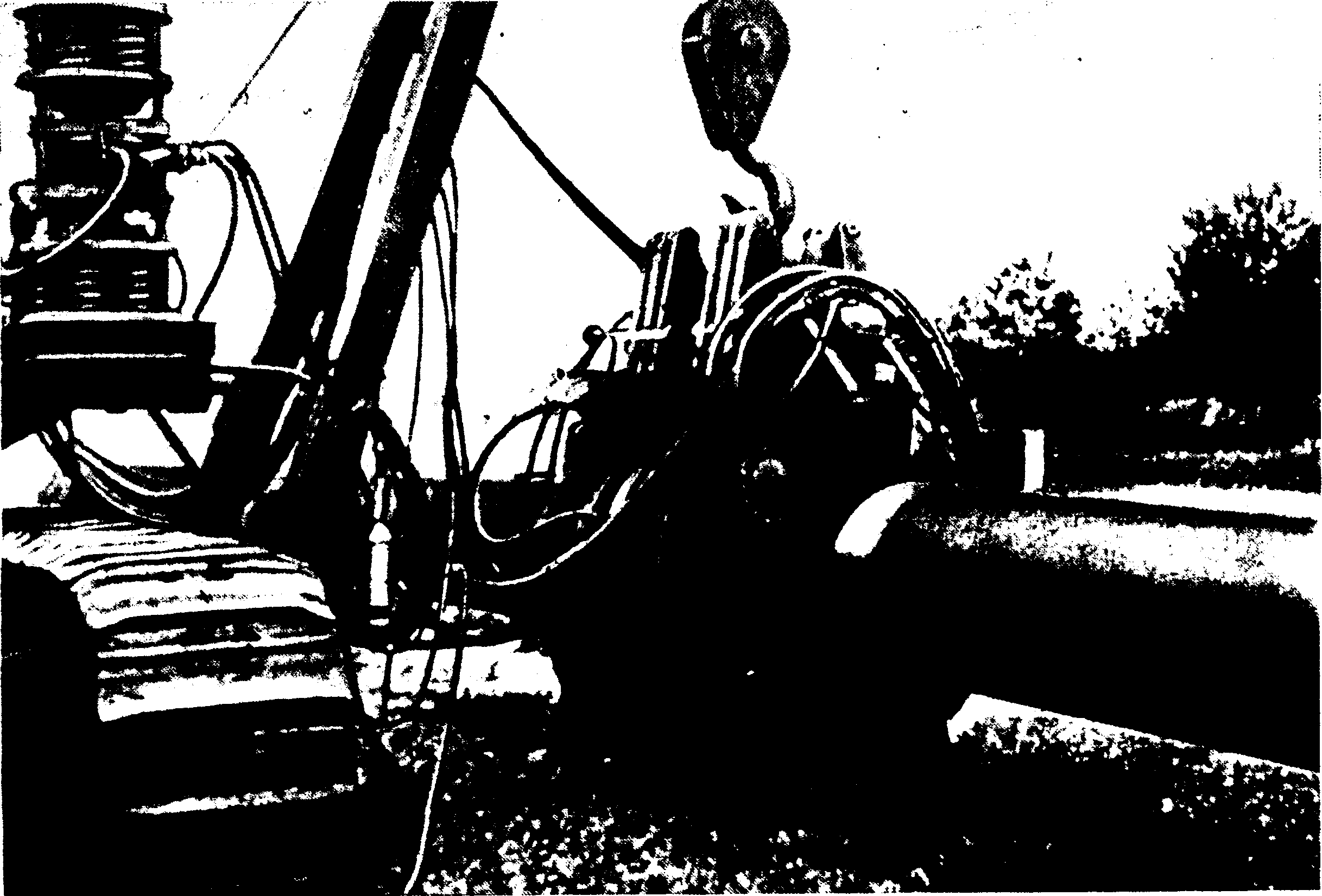

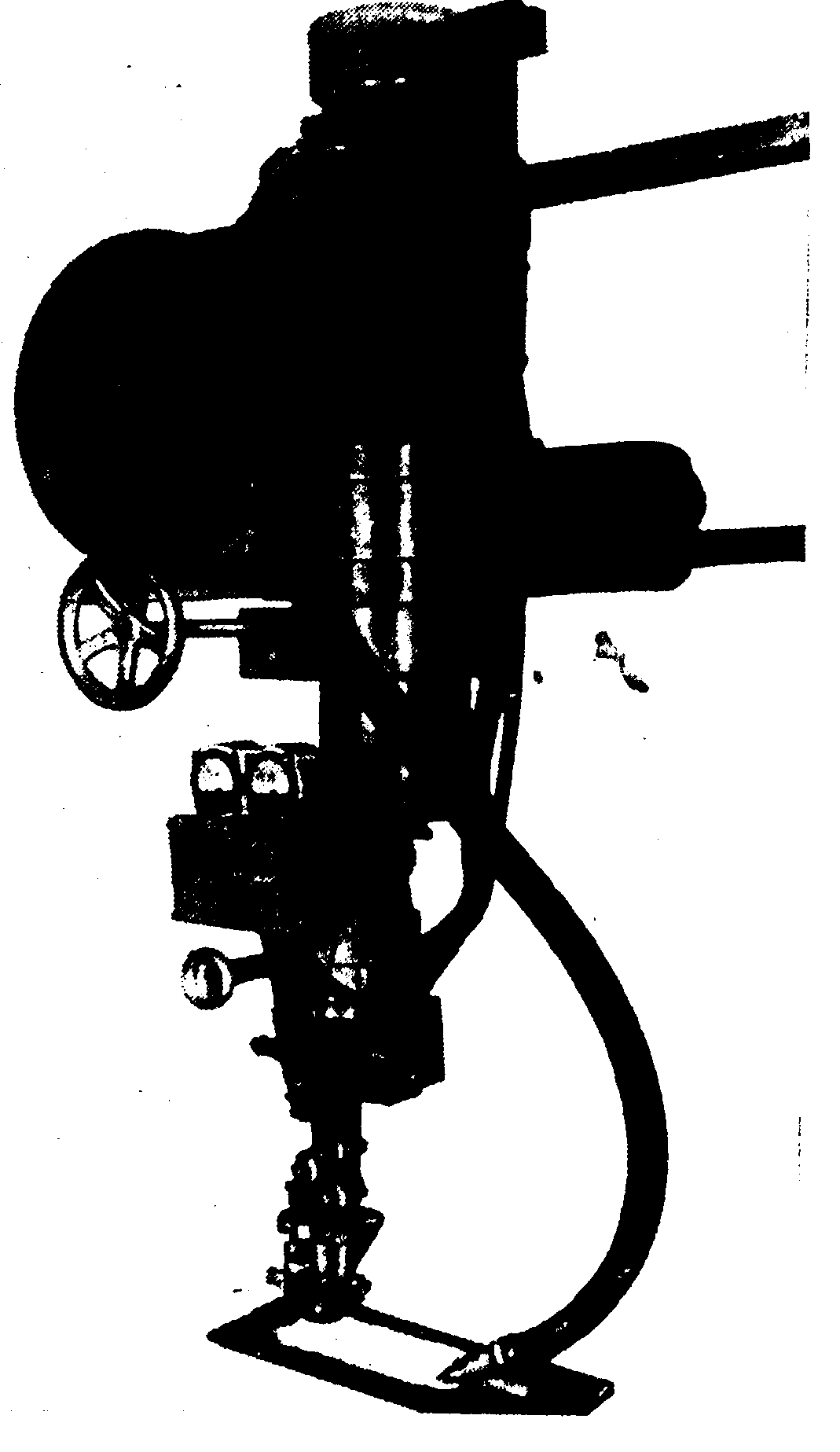

Глава 10. Развитие техники и технологии сварки10.1. Применение кузнечной сварки и пайки от трипольских племен до Древней РусиКузнечная сварка меди применялась у трипольских племен, живших на территории Юго-Западной Украины и Бессарабии в медно-каменном веке энеолите в IV-III тыс. лет до н.э. При помощи сварки делали шипы, долота, амулеты и нашивные бляшки. В железном веке появилась кузнечная сварка железа. Куски кричного железа неоднократно проковывали, выжимая шлак из криц, и добивались сварки отдельных частиц железа. В VIII-VII в.в. до нашей эры в Восточной Европе появились биметаллические кинжалы (рис.10.1а). Тогда еще не освоили литья железа, поэтому ручку навершинье и перекрестье отливали из бронзы, а лезвие из железа. Для получения длинных мечей из коротких криц концы двух заготовок соединяли внахлестку. В скифскую эпоху (VII-III вв. до н.э.) освоена цементация железа (науглероживание поверхностного слоя) с целью получения большей твердости режущей кромки оружия. С помощью кузнечной сварки увеличивали размеры заготовок, придавали изделиям нужную форму, соединяли разнородные металлы с целью улучшения качества лезвий (рис.10.1б, 10.1в). При изготовлении ювелирных изделий из золота, серебра, бронзы применяли пайку. Например, в золотой серьге из скифского кургапу у Феодосии пайкой получена миниатюрная четверка мчащихся лошадей с крылатой богиней Никой, а также другие фигуры и украшения. У сарматских племен с VI в. до н.э. до I в. н.э. найдены сарматские мечи (рис.10.1г), при изготовлении которых применялась сварка двух или трех полос железа. При изготовлении дротиков, мечей топоров и т.д. (рис.10.1д), применяли закалку с последующим отпуском. а    )   б) в) г) д) Рис. 10.1. Изделия, полученные кузнечной сваркой: а – биметаллические и цельножелезные мечи киммерийскойго этапа; б – сварные железные изделия скифской эпохи; в – технологические схемы изготовления вещей скифской эпохи; г – самаратские мечи с кольцевым навершием и схема изготовления сварных лезвий этих мечей; д – технологические схемы изготовления сварных копий салтовской культуры У болгарских племен (VIII-X в. н.э.) для изготовления кос, теслов, мотыг, мечей, серпов, наконечников копий применяли кузнечную сварку железа и стали. Для получения неразъемных соединений из бронзы, серебра или золота применяли пайку свинцово-оловянистым припоем. В  Древней Руси X-XIII вв. приблизительно 70% всевозможных стальных и железных изделий изготавливали сваркой. Например, при изготовлении замковых пружин соединяли тончайшие полосы железа и стали (от 0,8 до 2мм). Для изготовления серпов, кос, токарных резцов, мечей, копий сварку лезвий осуществляли из трех полос, стальная изнутри и железные снаружи. У ножей, скобелей, сверл, бритв наваривали на железную основу стальные лезвия (рис.10.2). Реже встречалась узорчатая сварка, когда на клинок наносили своеобразный рисунок. Для нанесения на клинок надписей применялась наварка из тонкой домасской стали. Рис. 10.2. Технические схемы изготовления лезвий древнерусских сварных изделий 10.2. Изготовление артиллерийских орудий сваркой в XIV на РусиВо второй половине XIV в. на Руси железные орудия изготавливали следующим образом. Выкованный из крицы железный лист скручивали на железной оправке в трубу и сваривали продольным швом внахлестку. Затем на эту трубу наваривали еще одну или трубы большего диаметра, следя за тем, чтобы продольные швы располагались в разных местах. Выкованные таким образом трубы-заготовки были короткими, поэтому несколько таких заготовок сваривали внахлест (рис.10.3). Затем в казенную часть ствола вваривали заглушку, коническую изнутри, а рядом просверливали запальное отверстие. Р  ис. 10.3. Схема сварки стволов пищали по Г.А. Максимову Сваривали бронзу со сталью: обух топора бронзовый, и лезвие стальное (новая подача). В  XV-XVI вв. при изготовлении пушек соединяемые части пушки заливали расплавленной бронзой. Рис. 10.4. Украшенный чернью древнерусский серебряный колт Кроме того, древнерусские мастера применяли пайку различными припоями и покрытие благородными металлами (золотом и серебром) в ювелирном деле. Покрытия серебром и золотом применяли в разных вариантах – от простой пробивки тонкой фольги до покрытия жженым золотом. Например, украшенный чернью древнерусский колт (рис.10.4). 10.3. Роль Н.Н. Бенардоса в создании электродуговой сваркиВ дореволюционной России совершенствовалась кузнечная сварка, сварка заливной жидким металлом и пайка. Кузнечную сварку осуществляли на паровых молотах, и гидравлических прессах. Пакеты из биметаллических листов получили прокаткой через валки прокатного стана. Для повышения эффективности кузнечной сварки, соединяемые заготовки предварительно нагревали мощными горелками, работающими на водяном газе с воздухом. В конце XIX на основе достижений в физике и электронике в развитии сварки произошел взрыв. Электрическую дугу открыл в 1802 г. русский учены В.В. Петров, который наметил возможности применения дугового разряда для освещения и плавления металлов. Русский ученый Н.Н. Бернадос занимался изучением дуговых источников питания к ним – аккумуляторов. В конце 70-80 годов на предприятии П.Н. Яблочкова в Петербурге от начал соединять элементы свинцовых аккумуляторов, расплавляя кромки теплом электрической дуги – электродуговой сваркой. Свое изобретение он назвал «Электрогефест» по имени Гефеста – бога-кузнеца – покровителя ремесел в древнегреческой мифологии. «Способ электрогефест» основан на непосредственном использовании вольтовой дуги между местом обработки металла, составляющим один электрод и подводимой к этому месту рукоятью, содержащей другой электрод, соединяемый с соответствующим полюсом электрического тока. С помощью этого способа могут быть выполнены следующие работы: соединение частей между собой, разъединение и разрезание металла на части, производство отверстий и полостей и выплавление слоями. Бенардос разработал технологию дуговой сварки и типы сварных соединений, применяемых в настоящее время (встык, внахлестку и другие). Для улучшения качества сварки применял флюс. Он заложил основы сварки в защитном слое, разработал держатели для ручной дуговой сварки разной конструкции (рис.10.5а, 10.5б), разработал конструкцию горелки для сварки в среде защитных газов (рис.10.5в), приспособления для сварки косвенной дугой с автоматическим регулятором дуги (рис.10.5г), приспособления для сварки встык вертикальных швов (рис.10.5д), станок для приварки доньев к цилиндрам (рис.10.6а), клещи для контактной сварки (рис.10.6б), установку для дуговой сварки с автоматическим регулированием дуги (рис.10.6в), схему многопостовой сварки (рис.10.7), аккумулятор (рис.10.8) и другие изобретения. Р      ис. 10.5. Приспособления для электродуговой сварки, разработанные Н.Н. Бенардосом: а – держатели для дуговой сварки; б – держатель для точечной дуговой сварки; в – горелка для сварки в среде защитных газов; г – приспособление для сварки косвенной дугой с автоматическим регулятором дуги; д – приспособление для сварки встык вертикальных швов  а) б) в   ) Рис. 10.6. Сварочные установки и приспособления, созданные Н.Г. Бенардосом: а – станок для сварки донье к цилиндрам; б – клеши для контактной сварки; в – установка для дуговой сварки с автоматическим регулированием дуги Р   ис. 10.7. Схема многопостовой сварки по проекту Н.Н. Бенардоса А – амперметр; V – вольтметр; D – генератор (динамо-машина); L – выключатель (размыкатель); В – батарея аккумулятора; Е – коммутатор; K – «главный» коммутатор; Н – реостат; G – держатель; F – сварочный стол («наковальня») Рис. 10.8. Аккумулятор системы Н.Н. Бенардоса 10.4. Совершенствование дуговой сварки Н.Г. СлавяновымН  .Г. Славянов (1854-1897) разработал способ дуговой сварки металлическим плавящимся электродом (у Бенардоса были угольные электроды) с защитой сварочной зоны слоем порошка – флюса и первый в мире механизм – электроплавальник для полуавтоматической подачи прутка в зону сварки (рис.10.9) в 1888 г. Рис. 10.9. Аппарат Н.Г. Славянова для сварки плавящимся электродом Сварка стала применяться для изготовления орудийных систем на Пермских пушечных заводах. С помощью сварки ремонтировали паровозы, пароходные машины, двигатели, станки, валы и т.д. Н.Г. Славянов разработал пост для наплавки зубьев шестерен (рис.10.10). Он разработал первый электрический генератор сварки (рис.10.11а) – динамо-машину с приводом от паровой машины. Особенно искусно ремонтировались изделия из стали (рис.10.11б) чугуна (рис.10.11в) и бронзы. В 1893-1894 гг. на электролитейной фабрике пушечных заводов было отремонтировано 34 колокола, путем заварки трещин, общим весом 265т. В 1881 г. он изобрел способ уплотнения отливок путем расплавления верхней части мощной дугой и достаточно долгого удержания металла в верхней части в расплавленном состоянии. Благодаря этому газовые пузыри и неплотности выходят на поверхность слитка, и металл становится более прочным. Он разработал промышленную установку дуговой сварки (рис.10.11г) и сделал д  ругие изобретения. Рис. 10.10. Схема поста для наплавки зубьев шестерен по проекту Н.Г. Славянова   а) б)   в) г) Рис. 10.11. Достижение в сварке Н.Г. Славянова: а – первый электрический генератор сварки; б – стальная деталь, отремонтированная под руководством Н.Г. Славянова; в – станина, отремонтированная под руководством Н.Г. Славянова; г – схема одной из первых в мире промышленных установок дуговой сварки 10.5. Становление сварки в первые годы Советской власти (1920-1929 гг.)В 20е годы в СССР преобладала газовая кислородная сварка. В 1926 г. было создано русско-американское акционерное общество «Рагаз», которое занималось производством кислорода и автогенного оборудования. С помощью газовой сварки строили магистральные трубопроводы, например, нефтепровод Баку-Батуми. В 1931 г. 50% от общего объема сварочных работ составляла газовая сварка. В 1920-1925 гг. начинает развиваться более экономичная электродуговая сварка в железнодорожных мастерских: Московских, Ленинградских, Харьковских и др. В 1923-1924 гг. сварку начали применять в металлообрабатывающей промышленности. В 1927 г. на Николаевском судостроительном заводе было организовано производство цельносварных бочек и большегрузных железнодорожных цистерн. На Дальневосточном механическом заводе в конце 1922 г. была выпущена первая в СССР серия паровых котлов. В 1928 г. во Владивостоке был построен первый в СССР цельносварной мост. В 1923 г. в Москве было сварено 612 стыков трамвайных рельсов термической сваркой. В 1923 г. промышленное производство сварочного оборудования организованно на Ленинградском заводе «Электрик», например, сварочный преобразователь типа СМ-1 для питания дуги постоянного тока. В 1926 г. ряд сварочных машин изготовлен на Харьковском электро-механическом заводе. 10.6. Сварка в период социалистической индустриализации (1929-1940 гг.)В апреле 1929 г. в составе ВСНХ СССР создан Всесоюзный автогенный комитет. В 1928 г. при Оргметалле создана сварочная контора, которая в 1936-37 гг. развилась в Сварочный комбинат, который занимался разработкой покрытий электродов, проблем автоматизации сварки, методов сварки чугуна и легированной стали и др. вопросами. В 1931 г. на основе Автогенного комитета и акционерного общества «Рагаз» создан Всесоюзный автогенный трест (ВА.Т.). В ноябре 1936 г. создано Всесоюзное научно-техническое общество сварщиков (ВНИТОС), основной задачей которого было содействие развитии сварочной техники и сварочного производства в СССР. Постановлением Совета труда и обороны от 28 сентября 1934 г. «О развитии электросварки и автогенного дела» предусмотрено широкое применение сварных конструкций вместо литых, увеличить производство электродов и машин для сварки. Если в начале I пятилетки в СССР было 1200 сварочных установок, то в конце в 1932 г. –14000, в 1930-39 – 150000, в 1940 … 2,5млн. В 1931 г. завод «Электрик» превратился в крупнейший завод электросварочного оборудования, где в 1931 г. стали выпускать одностовые сварочные генераторы СМТ, в 1932 – сварочные трансформаторы и агрегаты САК-2-1 и др. К 1939 г. на заводе «Электрик» было выпущено 67 тысяч источников питания больше чем 30 типов и около 8 тыс. контактных машин и аппаратов более чем 100 типов. Разрабатывались новые марки электродов и электродных покрытий. В 1931 г. централизованное производство электродов достигло 19 тыс., в 1932 г. – 32 тыс., а в 1937 г. – 43 тыс. Сварка применялась в строительных металлоконструкциях и других отраслях. 10.7. Сварка в машиностроении (СССР) в 30е годыВ 30е годы сварка стала интенсивно внедряться в транспортное машиностроение (производство вагонов, локомотивов, подъемно-транспортных машин, в том числе кранов), в судостроении, котлостроении, дизелестроении, химическом машиностроении. С 1934 г. на Ленинградском вагоностроительном заводе им. Егорова заменили клепку на сварку при изготовлении вагонов. В  1933 г. завод «Красное Сормово» освоил производство цельносварных корпусов мощных дизелей. В 1932 г. Коломенский локомотивный завод построил первый советский цельносварный электровоз (рис.10.12) ВЛ-19-01. Рис. 10.12. Первый советский мощный цельносварной электровоз ВЛ-19-01 Первый сварный локомотивный котел построен на Харьковском паровозо-ремонтном заводе в 1930 г. В 1931 г. на Киевском заводе «Ленинская кузнеца» построен цельносварный буксирный пароход «Белоруссия» мощностью 150л.с. и водоизмещением 128т. В 1931 г. на заводе «Электросила» было сварено 18 корпусов турбо- и газогенераторов, а в 1933 г. были изготовлены цельносварные гидрогенераторы мощностью в 2000кВт для энергосистем. На Харьковском заводе «Серп и молот» сварку применяли для изготовления молотилок. Краматорские заводы изготавливали тяжелые сварные металлургические краны и большегрузные транспортные тележки для изложниц. На ГАЗе контактная сварка применялась при производстве автомобилей. 10.8. Механизация и автоматизация сварки в 30е годыВ 1924 г. Д.А. Дульчевский предложил станок для автоматической дуговой сварки с автоматической подачей электродов, а в 1925 г. – аппарат с автоматическим образованием и регулированием дуги и автоматической подачей электрода. В 1929 г. на кафедре инженерных сооружений при Академии наук УССР Е.О. Патан создал электросварочную лабораторию, в которой в 1931-32 гг. создана модель автоматической сварочной головки (рис.10.13а, 10.13б) с открытой дугой, а к 1935 г. было выпущено 102 автоматические головки для сварки плавящимся электродом с 5-угольной дугой. В 1938 г. на Киевском заводе «Ленинская кузница» был внедрен первый сварочный трактор в СССР, который сваривал металл открытой дугой. В   1935-40 гг. были созданы способы полуавтоматической дуговой сварки наклонным и лежачим электродом. а) б) Рис. 10.13. Первая автоматическая сварочная головка, созданная в электросварочной лаборатории АНЦССК: а – общий вид головки; б – схема головки В 1936 г. для автоматической сварки под флюсом переоборудована сварочная головка А-66 Института электросварки (рис.10.14). В 1940 г. электросварщик вручную сварку 5м шва в час, и автомат – 30м. В 1940 г. автоматическая сварка под флюсом внедрена на 32 заводах. Р  ис 10.14.Лаборатория установка для сварки под флюсом 10.9. Сварка металлов в годы Великой Отечественной войны (1941-1945 гг.)Сварка применялась при совершенствовании боевой техники и технологии изготовления танков, самолетов, и другого вооружения, а также при строительстве предприятий, эвакуированных в восточные районы страны. В январе 1942 г. были сварены под флюсом борта первого в мире сварного танка и пущена первая в мире поточная линия для сварки бронекорпусов танков. В 1943 г. было организовано производство фугасных радиобомб, реактивных снарядов для «Катюш» и других вооружений и боеприпасов. В 1941-45 гг. автоматическая сварка под флюсом применялась на ГАЗе как при выпуске, как автомобилей, так и самоходных артиллерийских установок, снарядов для «Катюш» и др. При изготовлении артиллерийского и стрелкового оружия широко использовались штампо-сварные конструкции с массовым применением контактной сварки. Сварка применялась в транспортном, тяжелом, энергетическом машиностроении и в станкостроении, для ремонта подводной части кораблей и разрушенных железнодорожных мостов. 10.10. Сварка в СССР в 1946-1958 гг.В 40-50 гг. разработаны способы автоматической сварки под флюсом на повышенных скоростях, способы многодуговой и многоэлектродной сварки. В 1950 г. в Институте электросварки разработан оригинальный трубосварочный стан двухдуговой сварки на больших скоростях. В 1955-56 гг. в Институте электросварки разработан способ трехэлектродной автоматической сварки под флюсом последовательными электродами. В 1945-1948 гг. создана технология полуавтоматической сварки под флюсом электродной проволокой малых диаметров. Электрошлаковая сварка изучена и внедрена к концу 50х годов на 30 машиностроительных предприятиях СССР (рис.10.15). В 1948-1949 гг. сотрудниками НИАТ разработана аппаратура и технология дуговой сварки в среде защитных газов. В 1957-58 гг. институтом электросварки, ЦНИИТ МАШ и НИАТ разработаны специальные автоматы, сварочные головки и полуавтоматы для сварки в среде углеродистого газа СО2, а также источники питания и организовано их массовое производство в промышленности. Р  ис. 10.15. Заготовка весом 100т изготовленная с применением электрошлаковой сварки Разработана техника и технология контактной сварки жаропрочных сталей и сплавов на никелевой основе из алюминиевых и магнитных сплавов, основы технологии точечной сварки деталей различной толщины и из разнородных материалов. Освоена сварка магистральных трубопроводов (рис.10.16). Точечная сварка применялась на Московском заводе им. Лихачева, на Калининградском вагоностроительном заводе для изготовления электровозов, железнодорожных и трамвайных вагонов. Р  ис. 10.16. Сварка магистрального трубопровода с помощью контактного трубосварочного агрегата КТСА-1 Ручная дуговая сварка применялась для строительства ГЭС. Получили развитие следующие виды газопламенной обработки: кислородная резка и газовая сварка, наплавка, поверхностная закалка, напыление и сварка пластмасс, газопламенная резка, газопламенная пайка. Наплавка в 50е годы применяется для восстановления изношенных деталей и изготовления новых биметаллических изделий. В это время был освоен выпуск нового сварочного оборудования. В 1946 г. на заводе «Электрик» освоен выпуск сварочных агрегатов САК-2, АСУ-3 и других. В  Институте электросварки создана сварочная установка АВС (рис.10.17). В 1948 г. сварочный трактор ТС-17 (рис.10.18) и также много другого оборудования, флюсов, электродов. Рис. 10.17. Унифицированная сварочная головка АВС  Рис. 10.18. Сварка полотнища на электромагнитном стенде сварочным трактором СТ-17 (Киевский завод «Ленинская кузница») 10.11. Сварка в СССР с 60-70х гг. XX в. и до наших днейВ институте электросварки созданы электроды, дающие высокое качество сварного шва (АН0-1-АН06). Созданы крупнейшие электродные заводы. Изготовлены экономичные источники тока: сварочные трансформаторы (СТШ-250) и выпрямители для ручной дуговой сварки, а также различные способы механизированной дуговой сварки – под флюсом и в среде защитных газов. Разработан способ защиты расплавленного металла от воздуха при механизированной сварке с помощью трубчатых электродов из порошковой проволоки, например, ПП-А1 и технология производства порошковой проволоки. Этот способ стал применяться для изготовления угольных комбайнов, роторных и ковшовых экскаваторов, подъемных кранов, бульдозеров, скреперов, транспортеров, комбайнов и т.д. Освоена автоматическая сварка внутренних швов труб с помощью телевизионной техники (1962 г.). Разработаны процессы плазменной резки. Созданы плазменные сварочные горелки. В СССР разработана электронно-лучевая сварка и создана гамма автоматизированных установок для этой сварки, например, У-250А. В 1965-1968 гг. в СССР созданы первые образцы оборудования для лазерной сварки, например, ССУ-1. Созданы подвесные машины для контактной сварки К-155 и др. В 1970 г. эта сварка имела применении 29% от всех видов сварки. Установка сварки токами высокой частоты ТВЧ внедрены в сварочном цехе Днепропетровского металлургического завода. Освоена конденсаторная сварка мелких деталей и микродеталей толщиной в десятые и сотые доли мм. Созданы простые и надежные способы соединения алюминиевых проводов с помощью холодной и прессовой сварки. Развивалась сварка трением, диффузионном ультразвуке, взрывом, пластмасс. Появилась сварка в космосе и сварочные работы. |