ист_тех. Учебник СанктПетербург 2003 Утверждено редакционноиздательским советом спбгиэу рецензенты

Скачать 29.41 Mb. Скачать 29.41 Mb.

|

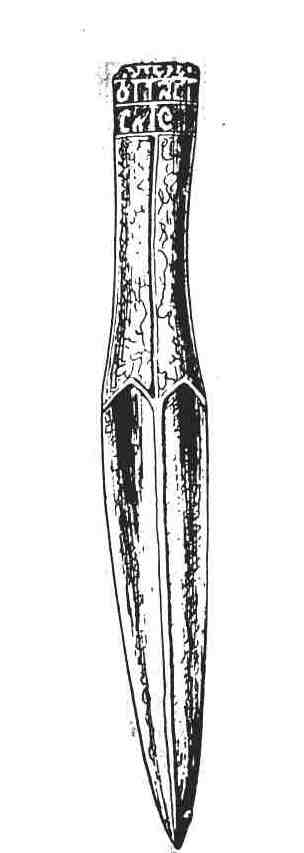

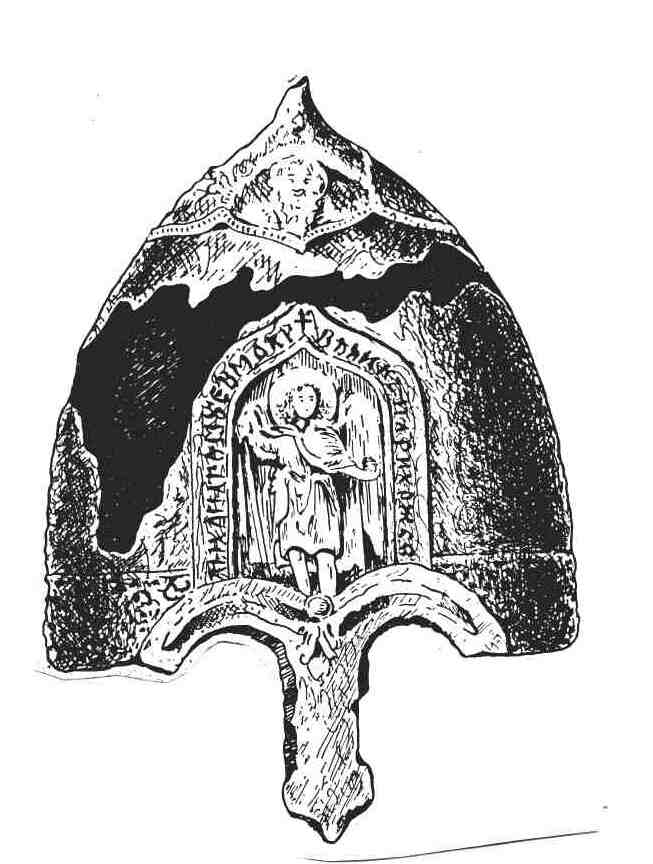

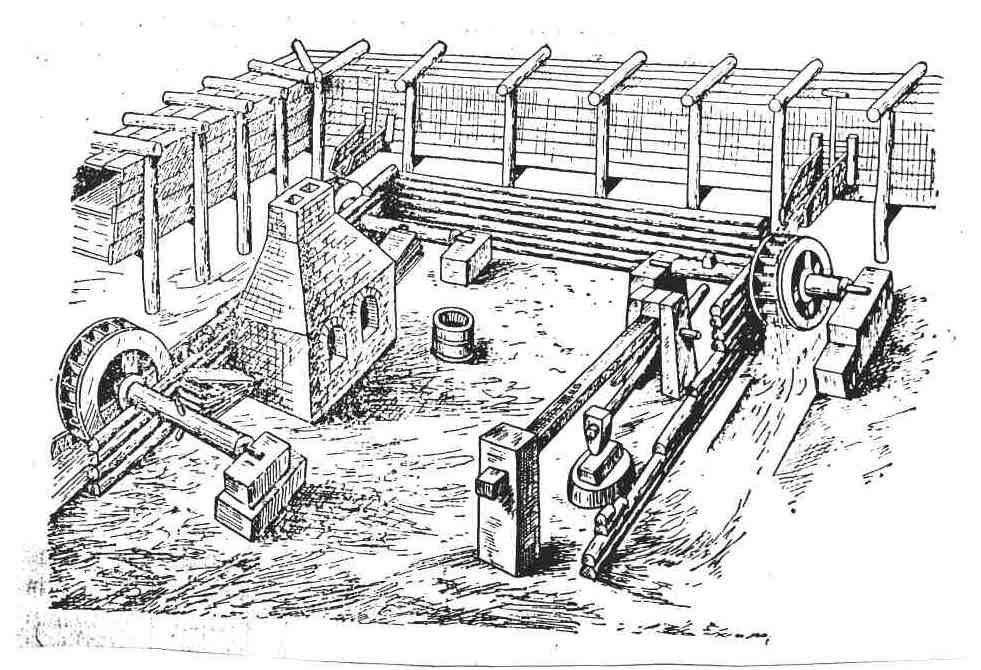

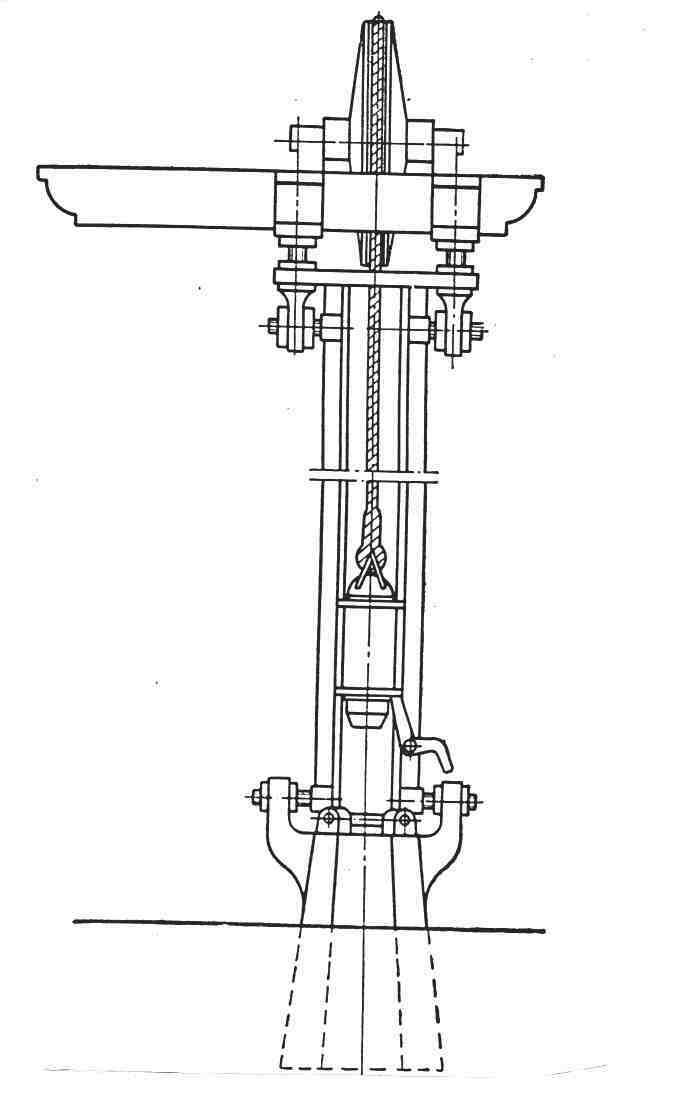

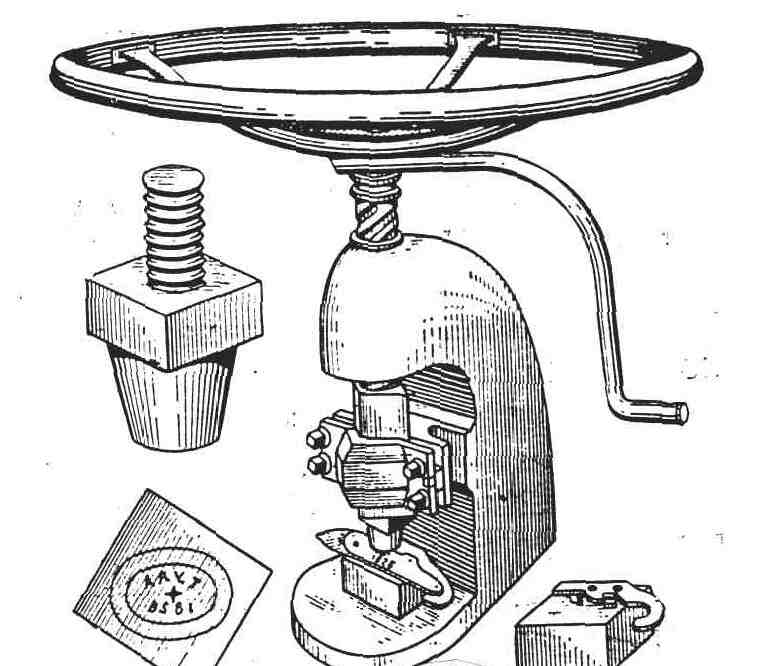

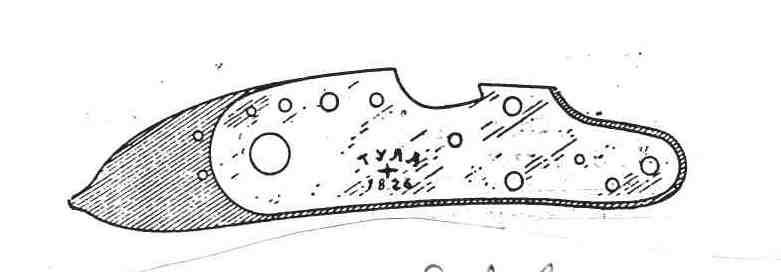

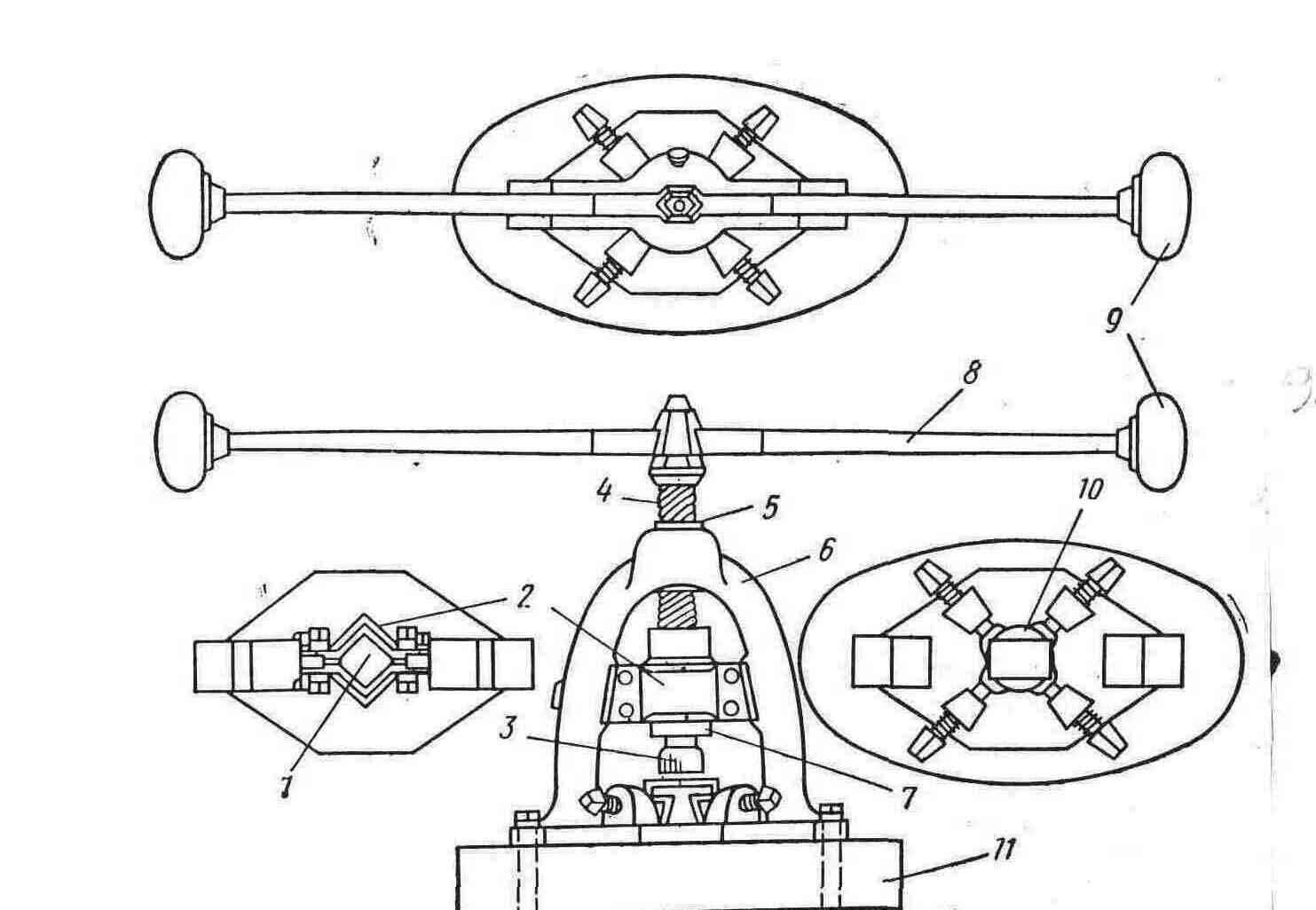

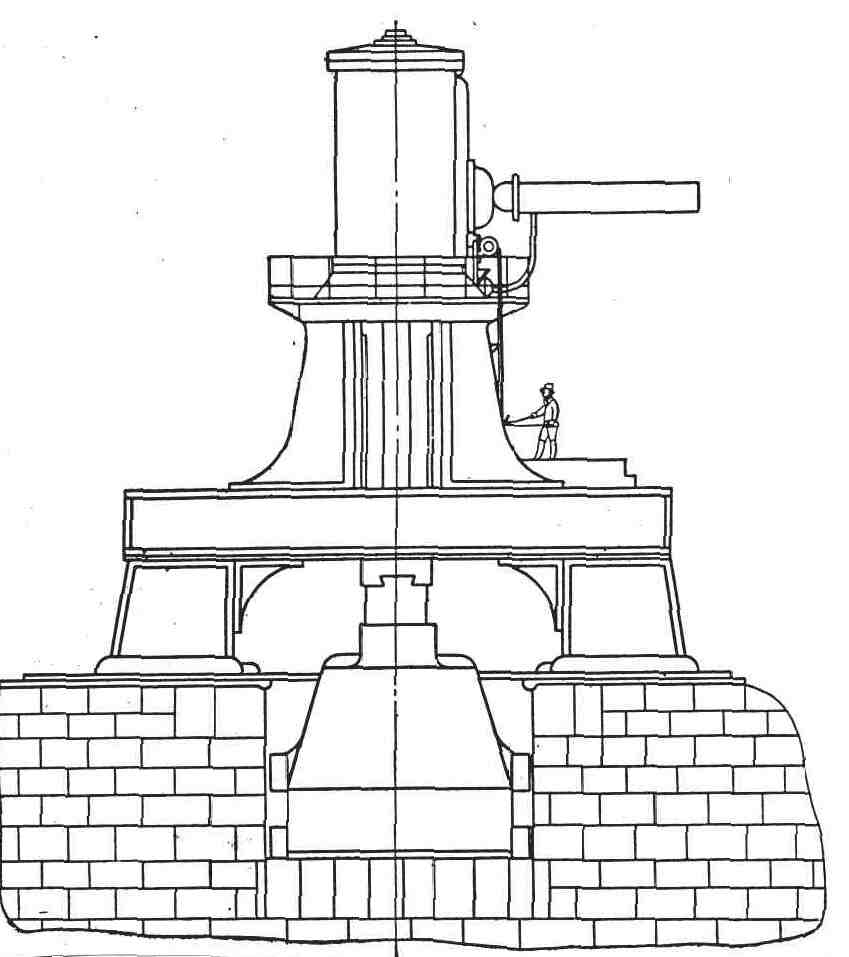

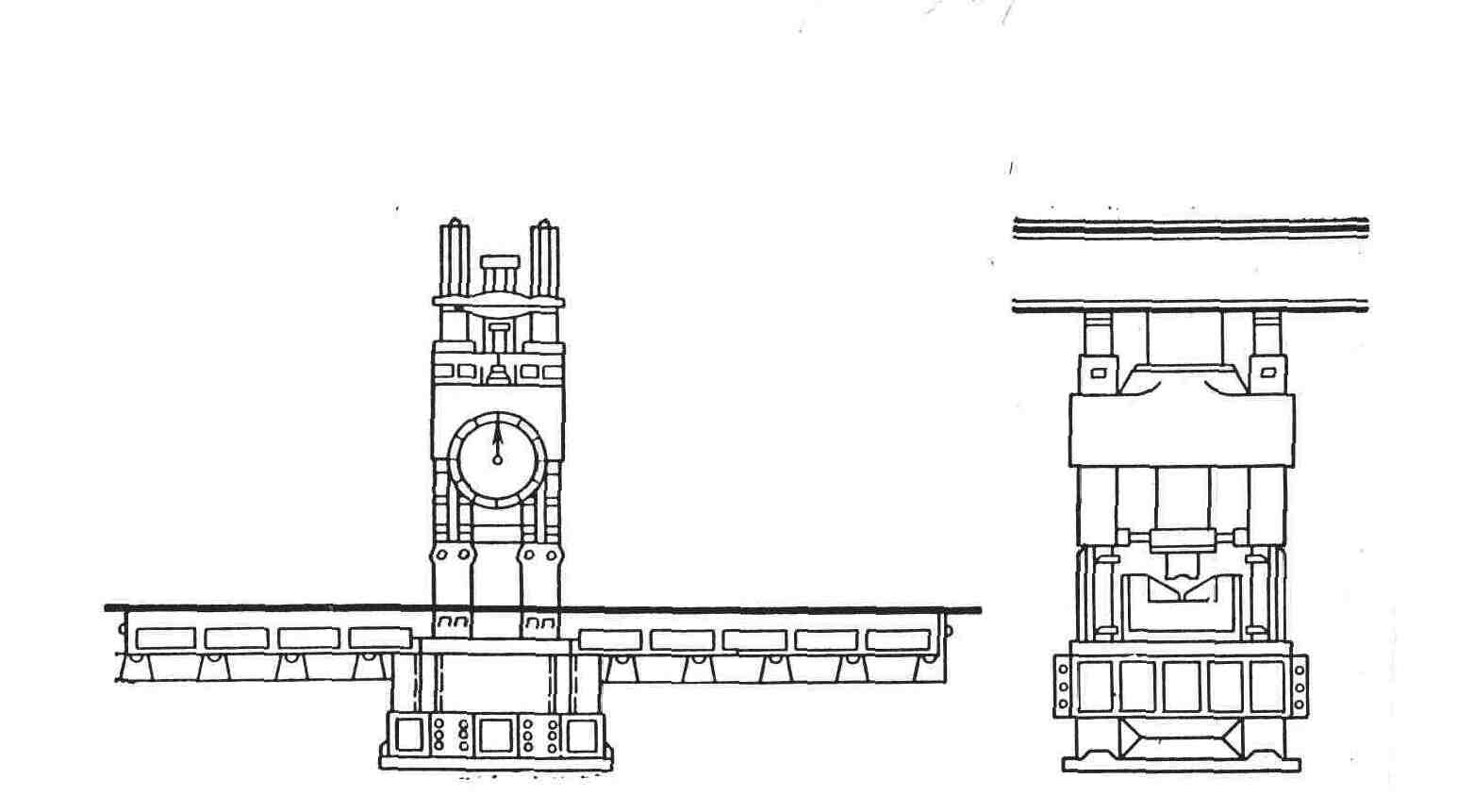

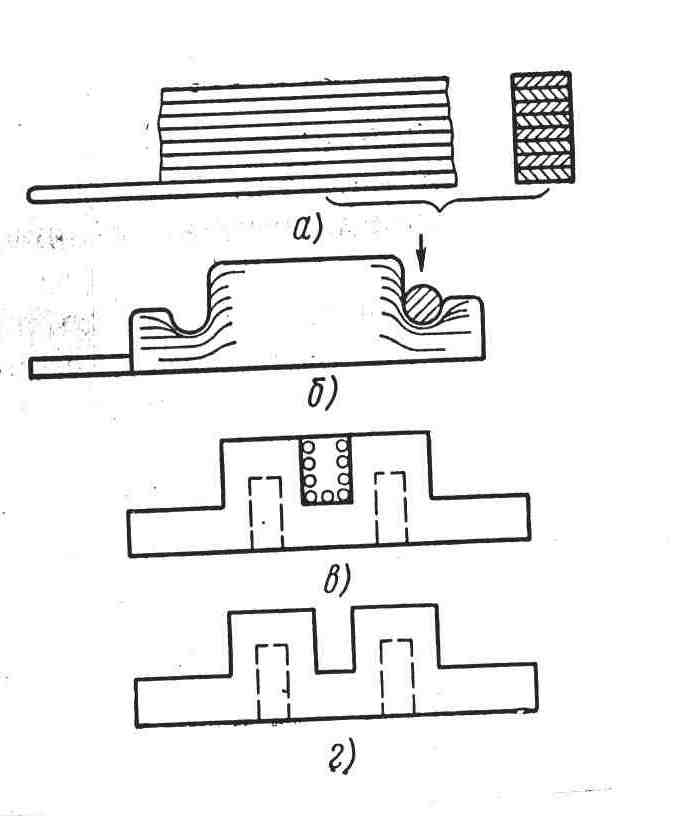

РАЗДЕЛ 2. ИСТОРИЯ ОСНОВНЫХ МАШИНОСТРОИТЕЛЬНЫХ ТЕХНОЛОГИЙ В РОССИИГлава 9. Развитие техники и технологии ковки и штамповки9.1. Развитие ковки в древнерусский периодОколо 3000 лет назад металлургия железа появилась в Средней Азии и Закавказье, а несколько сот лет позже на Урале (в конце бронзового века). В древних ремеслах использовали железный или стальной кованый инструмент. Также ковкой получали предметы бытового военного и охотничьего назначения. В IV-V вв. кузницы строили отдельно от жилья. Например, под Никополем обнаружено поселение металлургов и кузнецов скифского племени («Каменецкое городище», где обнаружены остатки плавильных и кузнечных горнов, заготовки кричного железа, инструмент для их обработки, а также железное оружие, предметы бытового назначения и различные украшения. Основным оборудованием древней кузницы на Руси были кузнечный горн, а инструментами: наковальни, кувалды или «млата», зубила, бородки, клещи и др. Наковальни имели массу 5-15кг и прямоугольную рабочую поверхность с отростками в виде одного или нескольких рогов для фигурных работ и заостренное основание. В специализированных кузницах применяли гвоздильни, обжимки и даже подкладные штампы. Массовым кованым оружием были копья (рис.9.1а) и мечи, боевые топорики, булавы. Для защиты использовали кольчуги, щиты и шлемы (рис.9.1б), которые в IX-X в. изготавливали сборными на заклепках, а в XII в. уже штампованным со следами ручной выколотки.   а) б) Рис. 9.1. Поковки древнерусского периода: а – инкрустированный кованный наконечник копья; б – шлем князя Ярослава Всевлодовича Изготавливали кованные серпы, косы и различный инструмент для обработки дерева, и замки из железа. 9.2. Основные этапы развития металлургии и кузнечного производства в дореволюционный периодПервый этап (до середины XIV в.) – ковка вручную при помощи примитивных орудий. Сыродувный процесс производства железа производительностью 0,5-0,6кг сварочного железа в час. Второй этап (с XIV до XVIII в.) вместо ручной ковки стала широко применяться ковка на приводных молотах от водяных колес, что позволило значительно увеличить массу поковок и производительность ковки. Двухступенчатый способ получения железа (доменный и кричный процессы) производительностью 40-50кг железа в час, т.е. производительность выросла в 100 раз. На третьем этапе (с XVIII до революции 1917 г.) в кузнечном производстве вместо рычажных молотов с приводом от водяных колес начинают применять канатные и паровые молоты, винтовые и гидравлические прессы. Металлургическая промышленность переходит на минеральное топливо. В сталеплавильное производство внедряются бессемеревский, мартеновский и томасовский процессы производства стали (конец XIX в.), производительность которого для конвертеров составляла 6т/ч. Это позволило перейти от мелкомасштабного кузнечного производства к относительно крупномасштабному с использованием крупногабаритного оборудования: молотов с массой падающих частей 50-100т., гидравлических прессов усилием 7000т.с. Позже стало использоваться оборудование с электроприводом. В технологии производства поковок, кроме ковки стали использовать горячую штамповку и калибровку. Ковали пищали и пушки. 9.3. Ковка на приводных молотах от водяных колесОружие ковали на первых оружейных заводах: Тульском, Сестрорецком, Ижевском на доставляемом сырье. Были созданы металлургические заводы: Городищенский под Москвой, Московский, Калужский и Олонецкий. Тульский завод был построен по указанию Петра I в 1712 г. В  те времена в кузнице применяли привод от водяных колес (рис.9.2). По коробчатым водоводам вода подводилась к трем водяным колесам. Два колеса (слева на рисунке) обслуживали работу мехов для подачи дутья в двухочаговый горн, и третье колесо обслуживало работу рычагового молота, ударявшего автоматически по заготовке, находящейся на прямоугольной наковальне, расположенной на круглой шаботной подставке, покоящейся на фундаменте. Рис. 9.2. Общий вид старинной кузницы с рычажным молотом, действующим от водяного колеса (со старинной гравюры) Напор воды от водотока к колесам регулировали с помощью двух шиберных задвижек. Число ударов молота в единицу времени регулировалось подачей воды на колесо и зависело от числа кривошипных пальцев, расположенных на валу приводного колеса. При массе падающих частей до 400кг число ударов достигало 200 в минуту. Эти молоты применяли для ковки, а штамповали ручным способом или в подкладных штампах. 9.4. Штамповка на канатных молотах и винтовых прессахНа Тульском заводе в 1919 г. была внедрена одноручьевая штамповка отдельных ружейных деталей на падающих молотах простого действия. У молота (рис.9.3а) шабот массой 2т. устанавливали на твердый грунт. Две стойки, закрепленные внизу на шаботе, вверху были связаны в жесткую раму. Бабу массой от 22 до 64кг подвешивали на канате, проходящем через подъемный блок. В стремя на другом конце каната ставил ногу один из 2-3 рабочих, поднимавших бабу. Нижнюю часть штампа привинчивали к шаботу, а верхнюю – к бабе. Откидной рычаг позволял находиться бабе на весу вне работы. Нагревали заготовку на двух горновых установках, обеспечивающих кузницу и мокотобойню. Заусенцы обрезали на обрезном процессе (рис.9.3б). Штампы имели примитивную форму, что обеспечивало заданную точность поковок, которые были взаимозаменяемыми после незначительной механической обработки. Для снятия окалины после штамповки заготовку помещали в многогранный барабан с крупным песком. Барабан был деревянным с крупными плитами изнутри. Рабочие вращали барабан 0,5ч. Марку завода на доску оружия (рис.9.3в) наносили в холодном состоянии на винтовом прессе (рис.9.3б) с помощью рельефной чеканки за смену штамповали 150шт. досок.   а) б) в   ) г) Рис. 9.3. Штамповочное оборудование: а – штамповочный молот; б – винтовой пресс для нанесения марки на доску оружия (в); г – обрезной пресс для удаления заусенцев При штамповке применяли смазку конопляным маслом, что способствовало заполнению ручьев штампа, и увеличивало стойкость штампов. Применяли штамповку из прутка и мерных заготовок. При штамповке из прутка готовое изделие отделяли от основной части прутка ножницами. 9.5. Штамповка на паровых молотах и гидравлических прессахДля получения поковок большой массы, например якоря судов в 4000кг, во второй половине XIX в. стали создавать новые машины – орудия для кузнечного производства – паровые молоты простого и двойного действия и гидравлические прессы. На Обуховском машиностроительном заводе в Петербурге и на пушечном заводе в Перми были смонтированы паровые молоты с массой падающих частей 50т (рис.9.4а). В сталепушечном производстве на Обуховском заводе в 1872-1875 гг. работало 10 паровых молотов (один массой 50т.). В 1890-1891 гг. они были замененны на гидравлические прессы усилии 75, 30, 5 и 8мН, так как молоты своими сотрясениями вредили сооружениям и работе станков. С тех пор самые крупные молоты имели массу падающих частей 6-7т. Машинная ковка привела к замене малогабаритных горнов на камерные печи и печи с выдвижными подами. а  ) б  ) Рис. 9.4. Штамповочное оборудование: а – паровой молот Пермского завода с массой падающих частей 50 т; б – гидравлический ковочный пресс Обуховского завода усилием 75Мн Во второй половине XIX в. и начале XX в. на заводах появились горизонтально-ковочные машины (ГКМ), гибочные машины – бульдозеры, вертикальные кривошипные прессы, вертикально-ковочные многобойковые машины, ротационные ковочные машины и др. На Путиловском заводе в 1892 г. работало 20 паровых молотов и 83 единицы прессов и ножниц. Общая производительность цеха составляла 20000т. поковок в год (гребные винты, бронебойные снаряды, составные части орудия и т.д.). Гидравлический ковочный четырехходовый пресс Обуховского завода усилием 75Мн (рис.9.4б) работал на трех ступенях давления, имел круглый циферблат в верхней части. Пресс обслуживали два крана грузоподъемностью 120 и 80т. Кроме того, кран грузоподъемностью 1т. применяли для подачи заготовок на бойки, смены инструмента и других подобных работ. Краны были оборудованы кантователями и тележками для продольного перемещения заготовок. Стали выпускать более точные поковки, припуск составил 10% по размеру, и отходы 30-50%. 9.6. Виды штамповки исходных заготовок при разной серийности производстваВ те времена применяли технологические процессы (ТП) двух типов: 1. Пакетный составной способ ковки – сварка заготовок из отдельных пластин. 2. Стальные заготовки ковали обычным способом из целой заготовки и использовали два вида штамповки: а) исходных заготовок простой формы непосредственно в штампе с окончательной формой ручьев (так штамповали поковки в крупносерийном производстве, например детали оружия); б) предварительно откованных фасонных заготовок за несколько ударов молота (при меньшей серийности производства и относительно крупных поковках более сложной формы). Ш  тампы изготавливали механической обработкой по шаблонам. Применяли монолитные, составные, в том числе бандажированные штампы. Быстроизнашивающиеся части штампов изготавливали сменными из износостойких материалов. Точность рельефа и размеров полости штампов проверяли с помощью свинцовых отливок. Рис. 9.5.Ковка двухколенчатого вала из восьми свариваемых пластин Для штампов применяли высокоуглеродистые инструментальные стали. Производительность штамповки была в 8-10 раз выше производительности ковки. Например, поковку коленчатого вала (рис.9.5) из свариваемых пластин ковали с общим обжатием пакета пластин (а), прожатием цапф (б), их отделкой при протяжке (в) и удалением межколенных припусков колена (г), сверлением смежных отверстий при механической обработке вала. 9.7. Создание специализированных кузнечно-штамповочных заводов в СССРДо 1930 г. на каждом предприятии были кузнечно-штамповочные цехи, выпуск поковок был маломощным, а технология примитивной. В 30е годы была увеличена серийность производства, но оно было серийным, крупносерийным, но не массовым. Кроме того, большое число переналадок инструмента (до 20 и более на единицу оборудования) ограничивало возможности специализации производства, применение средств механизации и автоматизации. Для исключения этих недостатков стали создаваться специализированные производства штампованных изделий и в первую очередь метизного производства. В СССР насчитывалось 1000 заводов по производству гаек, болтов, гвоздей, заклепок и т.д. Появились заводы по производству запчастей для автомобилей, карданных валов, различных цепей, подшипников качения и т.д. На специализированных заводах и в цехах массового производства поковок переналадка инструмента не изменяла условий выполнения вспомогательных операций, а механизация производства позволяла применять наиболее современные технологические решения. В настоящее время 40% всех поковок получают ковкой, и 60% - штамповкой. При увеличении масштабов производства возрастает роль штамповки, хотя крупные поковки экономичнее получать ковкой. Наибольшим достижением в кузнечно-штамповочном производстве является создание специализированных автоматов (типа болтового комбайна). Кроме того, применяют автоматы: для штамповки колец клапанов (роторного типа), цепей, комбайновых валиков и др. |