Теплопроводность. УММ_МеТпл. Учебнометодические материалы по дисциплине

Скачать 1.59 Mb. Скачать 1.59 Mb.

|

|

Практическая работа №3 Расчет лучистого теплообмена Цель работы: Оценить тепловой поток излучением от серы тел и между ними Определить плотность потока собственного излучения металлической заготовки, температура поверхности которой ТП, °С, а степень черноты ε. Вычислить длину волны, которой соответствует максимальная спектральная плотность потока излучения (табл. 1). Таблица 1

Определить максимальное значение спектральной плотности потока излучения металлической заготовки, температура поверхности которой ТП, °С,а степень черноты ελ (табл.2). Таблица 2

Поверхность металла, имеющая температуру ТП, °С, отражает R, %, падающего на нее излучения абсолютно черного тела, имеющего температуру, равную температуре/поверхности металла. Определить поток и плотность потока собственного, поглощенного, результирующего и эффективного излучений, если поверхность име- ет размеры АхВ, мм. При расчете принять, что поверхность серая (табл.3). Таблица 3

Определить количество тепла, теряемого за время t, ч излучением в окружающее пространство от боковой стенки нагревательной печи размерами АхВ, м, если температура стенки равна Т, °С, а степень черноты ее ε (табл. 4). Таблица 4

3. ЛАБОРАТОРНЫЕ РАБОТЫ 3.1 Тематика лабораторных работ

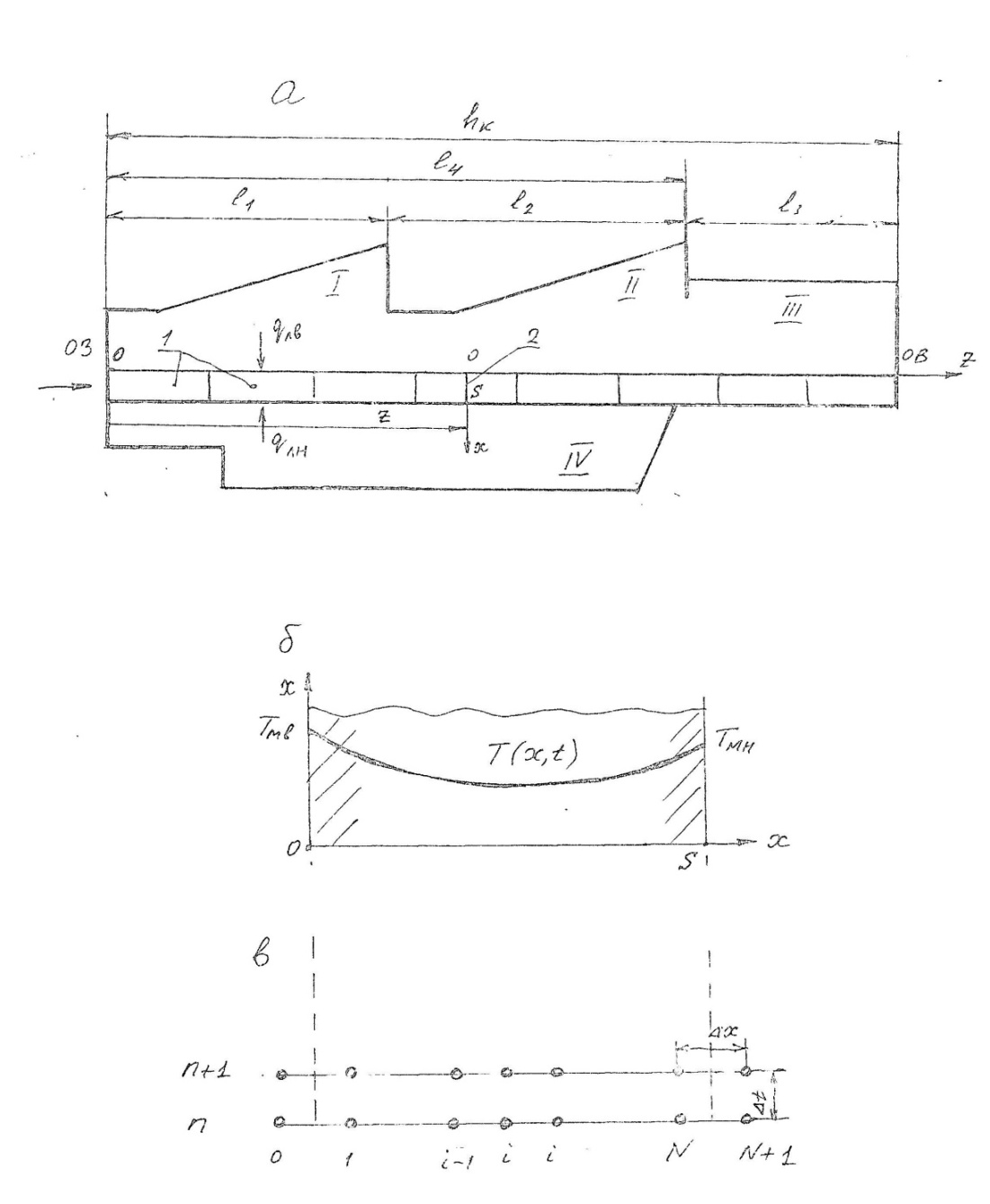

3.2 Методические рекомендации для выполнения лабораторных работ Лабораторная работа №1 Нагрев металла в методической печи с учетом образования окалины Цель работы: Исследовать влияние температуры дымовых газов в методической печи на температуру нагрева заготовки, перепад температуры по ее толщине и толщину окалины Задачи работы: ознакомиться с математической моделью нагрева слябов в методической печи, определить рациональный режим нагрева металла в печи, изучить динамику нагрева металла при рациональном режиме нагрева. Математическая модель нагрева металла в методической печи Модель предназначена для прогноза распределения температуры по толщине наблюдаемого сляба, а также толщины окалины, при следовании сляба вдоль печи при заданной температуре среды в ее зонах. Печь состоит из трех зон нагрева сверху (методической, сварочной и томильной) и одной зоны нагрева снизу (рис. 1.1.а);  Рис. 1.1. Схема четырехзонной печи (а)- расчетное сечение (б) и его дискретизация (в): I-IV-зоны печи; 1-слябы, 2-расчетное сечение сляба,  и и  -потоки тепла излучением сверху и снизу, ОЗ и ОВ окна загрузки и выдачи слябов ; I-Nвнутренние узлы, 0, N+1- фиктивные узлы, i и n –индексы дискретных величин координаты и времени. -потоки тепла излучением сверху и снизу, ОЗ и ОВ окна загрузки и выдачи слябов ; I-Nвнутренние узлы, 0, N+1- фиктивные узлы, i и n –индексы дискретных величин координаты и времени.Длина нижней зоны совпадает с длиной первых двух верхних зон. Наблюдаемый сляб загружается в печь и следует по печи с заданной скоростью. Нагрев сляба в каждой зоне осуществляется излучением от среды, которая характеризуется эффективной температурой зоны. Конкретные значения этой величины в данной зоне зависит от расхода топлива на зону. Температура среды по длине зоны не изменяется. При математическом описании процесса нагрева сляба приняты следующие физические допущения: сляб движется по печи со скоростью, заданной кусочно-постоянной функцией от времени; температура среды, нагревающей сляб, изменяется по заданному временному графику, зависящему от расположения сляба в печи в конкретный момент времени; поток тепла теплопроводностью в слябе вдоль и поперек печи отсутствует; начальная температура в слябе равномерная; теплофизические свойства металла зависят от температуры; потоками тепла от сляба в нижнюю кладку в томильной зоне можно пренебречь; коэффициент излучения, характеризующий теплообмен в печи, принимается постоянным для всех зон. С учетом этих допущений математическое описание процесса нагрева включает уравнение теплопроводности:  , (1) , (1)где  Т - температура, К, Т - температура, К,граничные условия вида:  (2) (2)  (3) (3) начальное условие: Т(х,0) = То = const, и уравнение роста окалины в форме:  (4) (4)где S- толщина сляба, t - время, х - координата по толщине сляба, отсчитываемая от верхней поверхности, Т(х, t) - распределение температуры по толщине сляба в момент времени t,  - температуропроводность стали, - температуропроводность стали,  - теплопроводность стали, - теплопроводность стали,  - коэффициент излучения, Тпв и Тпн - температура печи в верхней и нижней зонах, Тмв и Тмн - температура верхней и нижней поверхностей сляба, z - координата положения сляба в печи, отсчитываемая от точки посада: - коэффициент излучения, Тпв и Тпн - температура печи в верхней и нижней зонах, Тмв и Тмн - температура верхней и нижней поверхностей сляба, z - координата положения сляба в печи, отсчитываемая от точки посада:  lн - длина нижней зоны, То - начальная температура сляба, kо и Мо - эмпирические коэффициенты, lн - длина нижней зоны, То - начальная температура сляба, kо и Мо - эмпирические коэффициенты,  - толщина окалины. - толщина окалины.На рис. 1.1 показаны схемы печи, расчетное сечение и его дискретизация. Дискретный конечноразностный аналог (приближенная модель) приведенной математической модели включает формулы для расчета поля температуры  во внутренних узлах расчетной области по известному полю температуры во внутренних узлах расчетной области по известному полю температуры  . .  (5) (5)- температуры в фиктивном узле i= 0:  (6) (6)где:  , ,  - температуры в фиктивном узле i= N+1:  (7) (7)где:   - температуры в начальный момент времени n = 0:  (8) (8)- толщины окалины в n+1 момент времени:  (9) (9)Здесь:  - температуры в n-ный момент времени в i-том узле, - температуры в n-ный момент времени в i-том узле,  - количество внутренних узлов, - количество внутренних узлов,  , k<0,5 - коэффициент устойчивости явной разностной схемы аппроксимации, ам - максимальное значение температуропроводности. , k<0,5 - коэффициент устойчивости явной разностной схемы аппроксимации, ам - максимальное значение температуропроводности.Расположение сляба в печи в момент времени n+1, определяется по формуле:  Тпв и Тнн находятся по графикам кусочно-постоянных функций от времени. Теплофизические свойства стали аппроксимируются кусочно-линейными функциями и представляются в табличной форме. Алгоритм решения приближенной модели включают следующие операции: ввод данных, расчет выражений, независящих от t и x, заполнение n-ного поля температуры начальным значением температуры, счетчиков времени и номера печати, начало цикла по времени: суммирование  к счетчику времени, к счетчику времени,определение Тпв и Тнн оп текущему времени в счетчике времени с использованием графиков кусочно-постоянных функций от времени, расчет  , ,расчет поля температуры во временных узлах для момента времени n+ 1 по формуле (7), расчет температуры в фиктивных узлах и толщины окалины по результатам (6) и (7), пересылка поля n+1 момента в полеn момента, решение на печать, которое выдается через заданный интервал времени (если решение не принято, переход на п.11), если решение принято, то печать n+1 поля и добавление +1 к счетчику печати, решение на конец счета и печать, если координата положения сляба вышла за пределы печати, в противном случае - переход на п.4. Алгоритм запрограммирован на языке TURBO BASIC. Программа (компьютерная модель) хранится в файле PETCH.BAS и работает в среде ТВ. EXE, который находится в директории BLACKBOX. Идентификаторы исходных данных к программе представлены в табл . П.2. Результаты моделирования в виде поля температуры в узлах расчетной области и других данных через равные интервалы времени выдаются на экран компьютера. Идентификаторы результатов печати, выводимых на экран, находятся в табл. 2.2. Порядок использования компьютерной модели следующий: После включения компьютера входим в директорию BLACKBOX, затем KBASIC и запускаем файл ТВ. EXE. В меню ТВ. EXE входим в режим работы FILE (в падающем меню), запрашиваются все файлы с расширением BAS и выбирается PETCH.BAS. Затем, после отмены FILE клавишей ESC, выбирается режим EDIT и заполняются исходными данными все операторы DATA. После отмены режима EDIT клавишей ESC, устанавливается режим RUN и запускается программа. После выдачи данных на экран через заданный шаг времени программа останавливается; для продолжения работы нажимается клавиша “пробел”. По окончании счета программа выходит в режим RUN. Таблица 2.1 Идентификатора исходных данных к программе

Таблица 2.2 Идентификаторы результатов расчета

Определение рационального режима нагрева металла Изложенная модель используется для определения рационального режима нагрева металла в печи. Под режимом нагрева металла в печи здесь понимается набор значений температуры нагревающей среды в четырех зонах. Рациональным режимом назовем такой, при котором обеспечиваются допустимые по условиям прокатки температура верхней поверхности сляба и перепад температур по толщине сляба, а также минимальная толщина окалины, при выдаче сляба из печи. Определение рационального режима нагрева сляба включает в себя назначение первого режима в виде максимально допустимых значений температуры печи по зонам, моделировании нагрева сляба при первом режиме, анализ результатов моделирования с точки зрения соответствия требованиям рационального режима, выбора нового режима и так далее. При выборе нового режима в первую очередь регулируют температуру среды в первых двух и нижней зонах. Исходные данные к моделированию подготавливаются в соответствии с вариантом, указываемым преподавателем (табл. 2.1). В каждом варианте указаны группа стали, толщина сляба (S), время нагрева (tк) интервал варьирования температуры греющей среды в зонах и допустимые значения температуры нагрева и перепада температуры по толщине. По указанной группе стали выбирается вариант теплофизических свойств стали, необходимых при моделировании (табл. 2.2). В качестве примера выберем вариант № 6 в табл. 2.1. Выпишем все данные из табл. 2.1. и табл. 2.2., соответствующие данному варианту задания в отдельные таблицы 2.3. и 2.4 Таблица 2.1 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

(t)

(t)