2.1. Основы материаловедения. Учебнометодический комплекс тема Основы материаловедения Материаловедение

Скачать 1.6 Mb. Скачать 1.6 Mb.

|

|

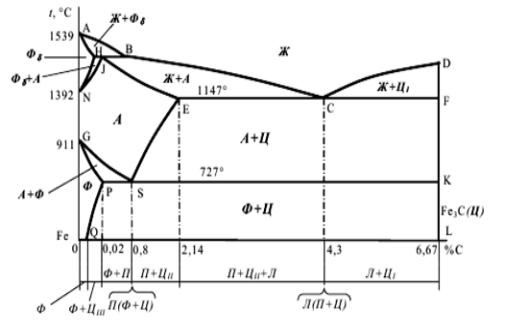

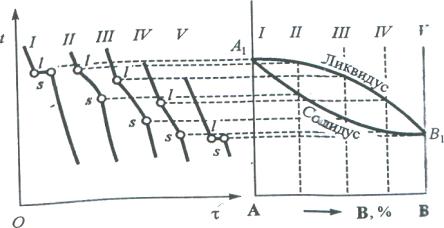

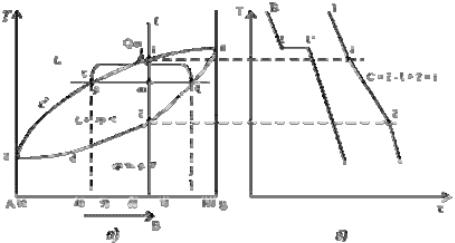

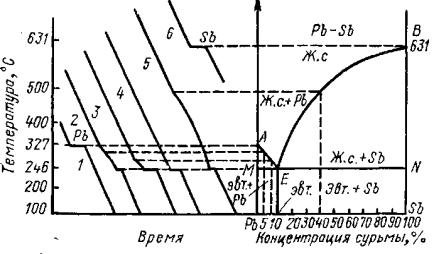

Понятие о диаграммах состояния сплавов Диаграмма состояния представляет собой графическое изображение состояния сплава в зависимости от состава, его температуры, давления. Диаграмму состояния показывают устойчивые, равновесные состояния сплава, обладающие при данных условиях минимальной свободной энергией. Поэтому диаграмму иногда называют диаграммой фазового равновесия. Диаграмма состояния Структуру сплавов различного химического состава можно установить путём анализа соответствующих диаграмм фазового равновесия или диаграмм состояния. Под состоянием понимают наличие тех или иных фаз в сплаве данного химического состава при данной температуре. То есть диаграммы состояния строятся в координатах «температура – химический состав сплавов системы А–В».  Рисунок 16. Диаграмма состояния сплавов Линии диаграмм состояния – это линии фазовых превращений («критические линии»), при пересечении которых фазовый состав (структура) сплавов обязательно изменяется. Умение анализировать диаграммы состояния является важной частью освоения курса материаловедения. Построение диаграмм состояния наиболее часто осуществляется при помощи термического анализа. В результате получают серию кривых охлаждения, на которых при температурах фазовых превращений наблюдаются точки перегиба и температурные остановки. Температуры, при которых изменяется строение металлов и сплавов, называют критическими точками. При плавлении и затвердевании чистые металлы имеют одну критическую точку, а сплавы – две. В интервале между этими точками в сплавах существуют две фазы – жидкий сплав и кристаллы. Некоторые критические точки имеют названия, например, точки, отвечающие началу кристаллизации, называют точками ликвидус, а концу кристаллизации – точками солидус. При сплавлении железа с углеродом (С) образуется карбид железа Fe3C, называемый цементитом, он содержит 6,67 % С. Промышленные сплавы железа с углеродом содержат до ≈ 4 % С, поэтому их структуру изучают с помощью диаграммы состояния «Железо – цементит» (Fe–Ц), т.е. компонентами данной системы являются Fe и Fe3C Значение диаграммы «железо – цементит» состоит в том, что она позволяет объяснить зависимость структуры и, соответственно, свойств сталей и чугунов от содержания углерода и определить режимы термической обработки для изменения свойств сталей. В системе Fe-Fe3C существуют три твёрдые (кристаллические) фазы: цементит – химическое соединение (на диаграмме его однофазная «область» – линия – DFKL) и твёрдые растворы С в Fe – аустенит (область GNJES) и феррит (0GPQ). Наличие двух твёрдых растворов является следствием полиморфизма железа – его способности существовать в двух модификациях (α и γ) при различных температурах. В интервале температур 0…911 ºС, а также 1392…1539 ºС – это α–Fe (или Feα) с ОЦК решёткой, в интервале 911…1392 ºС железо имеет ГЦК решётку – это γ–Fe (или Feγ). Соответственно, при сплавлении железа с углеродом образуются два твёрдых раствора внедрения С в Fe: феррит (Ф) – раствор С в α–Fe и аустенит (А) – раствор С в γ–Fe. Феррит– твёрдый раствор на основе α–Fe, содержащий < 0,02 % С, очень мягкая (твёрдость НВ ≤ 800) и пластичная (относительное удлинение δ ≥ 30 %) фаза. Цементит– карбид железа, напротив, очень твёрд (НВ ≈ 8000) и хрупок (δ ≈ 0 %). Такие характеристики Ф и Ц обусловливают существенную зависимость механических свойств железоуглеродистых сплавов от содержания С. Ледебурит– структурная составляющая железоуглеродистых сплавов, главным образом чугунов, представляющая собой эвтектическую смесь аустенита и цементита, образующаяся в точке С (1130°) диаграммы состояния железо – углерод. При охлаждении ниже точки А (723° для чистых железоуглеродистых сплавов) аустенит, входящий в состав ледебурита, превращается в перлит; следовательно, при нормальной температуре ледебурит состоит из перлита и цементита. Перлит – одна из структурных составляющих железоуглеродистых сплавов – сталей и чугунов: представляет собой эвтектоидную смесь двух фаз – феррита и цементита (в легированных сталях – карбидов). Аустенит– высокотемпературная гранецентрированная модификация железа и его сплавов. В углеродистых сталях аустенит – это твёрдый раствор внедрения, в котором атомы углерода входят внутрь элементарной ячейки γ-железа во время конечной термообработки. Чтобы установить структуру сплава, нужно проследить, какие превращения происходят в нём при медленном охлаждении из жидкого состояния до комнатной температуры. Превращение, когда при постоянной температуре из одной твёрдой фазы образуются две другие (при фиксированных составах фаз), называется эвтектоидным. В железоуглеродистых сплавах эвтектоидное превращение называется перлитным, поскольку в результате него образуется перлит – чередующаяся смесь тонких кристаллов (пластинок) феррита и цементита – структура, напоминающая перламутровый (жемчужный) узор раковин. В зависимости от содержания С углеродистые стали делятся на доэвтектоидные (0,02…0,8 % С), эвтектоидные (≈ 0,8 % С), заэвтектоидные (0,8…2,14 % С).  Рисунок 17. Диаграмма состояния сплавов с разным содержание углерода Заметим, что, несмотря на разнообразие структур (обусловленное тем, что сплавы с разным содержанием углерода пересекают при охлаждении различные линии диаграммы Fe – Ц), фазовый состав сплавов, содержащих >0,01 % С, одинаков – Ф + Ц. Для экспериментального построения диаграммы состояния сплавов, образованных компонентами А и В, необходимо изготовить серию сплавов с различным содержанием этих компонентов. Для каждого сплава экспериментально определяют критические точки, т.е. температуры фазовых превращений. Полученные значения температуры откладывают на вертикальных линиях в соответствии с химическим составом сплавов. Соединяя критические точки, получают линии диаграммы состояния. Диаграммы состояния показывают устойчивые состояния, т.е. состояния, которые при данных условиях обладают минимумом свободной энергии, и поэтому её также называют диаграммой равновесия, так как она показывает, какие при данных условиях существуют равновесные фазы. Построение диаграмм состояния наиболее часто осуществляется при помощи термического анализа. В результате получают серию кривых охлаждения, на которых при температурах фазовых превращений наблюдаются точки перегиба и температурные остановки. По диаграмме состояния можно определить температуры фазовых превращений, изменение фазового состава, приблизительно, свойства сплава, виды обработки, которые можно применять для сплава.  Рисунок 18. Диаграмма состояния и кривые охлаждения сплавов системы Диаграмма состояния и кривые охлаждения сплавов системы представлены на рисунке. Диаграммы состояния сплавов дают возможность правильно выбрать сплав, характеризуют его поведение при обработке, физические и механические свойства. Существуют различные типы диаграмм состояния в зависимости от числа компонентов и строения сплава. Рассмотрим диаграммы состояния сплавов из двух компонентов: свинец-сурьма, алюминий-кремний, медь-никель и др. Диаграмма состояния 1-го рода характеризует сплавы (например, свинца с сурьмой), у которых компоненты в жидком виде полностью растворимы, а в твёрдом образуют механическую смесь. Для построения этой диаграммы выбирают три-четыре сплава различной концентрации, перенасыщенных либо свинцом, либо сурьмой, и на вспомогательной диаграмме температура-время (Рисунок 8 слева) наносят,  Рисунок 19. Диаграмма состояния 1-го рода пользуясь данными наблюдений температуры кристаллизации чистого свинца и чистой сурьмы, а также нижеперечисленных сплавов: 1) 95 % Рв; 5 % SЬ; 2) 90 % Рв; 10 % SЬ; 3) 87 % РЬ; 13 % SЬ; 4) 60 % РЬ; 40 % SЬ. Вначале вычерчивают кривые кристаллизации РЬ и SЬ (1 и 6). Свинец кристаллизуется при 327 °С, сурьма – при 631 °С. Их кристаллизация отмечена горизонтальным участком кривой. Диаграмма состояния сплавов свинец – сурьма когда концентрация сурьмы достигает 13 % Первый сплав (кривая 2) начинает кристаллизоваться при 300 °С с выделением избыточных кристаллов свинца. Оставшаяся часть сплава бедна свинцом, значит, концентрация сурьмы в ней возрастает, и, когда она достигает 13 %, при 246 °С происходит окончательная кристаллизация (см. горизонтальный участок кривой). Второй сплав (кривая 3) кристаллизуется аналогично первому, но точка начала кристаллизации у него ниже, а кончается кристаллизация также при 246 °С. Третий сплав (кривая 4) кристаллизуется полностью при одной температуре (246 °С) с одновременным выпадением кристаллов свинца и сурьмы. Четвёртый сплав (кривая 5) начинает кристаллизоваться при 480 °С с выделением избыточных кристаллов сурьмы. В жидком сплаве сурьмы становится всё меньше, и, когда её содержание снизится до 13 %, при 246 °С произойдёт окончательная кристаллизация. Все точки начала и конца кристаллизации свинца, сурьмы и указанных четырёх сплавов перенесём на основную диаграмму. Соединив все точки начала кристаллизации, получают линию АЕВ. Эта линия называется ликвидусом. Все сплавы, лежащие выше ликвидуса, находятся в жидком состоянии. Линия МЕN называется солидусом. Ниже этой линии все сплавы находятся в твёрдом состоянии. В интервале между ликвидусом и солидусом имеются две фазы: жидкий сплав (ж. с.) и кристаллы одного из компонентов. В области МАЕ – жидкий сплав и кристаллы свинца, а в области ЕВN – жидкий сплав и кристаллы сурьмы. Сплав, содержащий 13 % сурьмы, кристаллизующийся при одной температуре, называется эвтектическим. Он имеет самую низкую температуру кристаллизации и отличается равномерной структурой. Сплавы, содержащие менее 13 % сурьмы, лежащие влево от эвтектики, называются доэвтектическими, а более 13 % сурьмы – заэвтектическими. Структуры эвтектического, доэвтектического и заэвтектического сплавов сильно различаются между собой. Эвтектика– структура с равномерно распределёнными компонентами. В доэвтектических сплавах наряду с эвтектикой имеются кристаллы свинца, в заэвтектических – наряду с эвтектикой кристаллы сурьмы. Различие структур определяет различие свойств, сплавов. Для определения состояния сплава при любой температуре и нахождения точек кристаллизации с помощью диаграммы нужно из точки концентрации данного сплава восставить перпендикуляр до пересечения с линиями ликвидуса и солидуса. Точки пересечения перпендикуляра укажут начало и конец кристаллизации. Практическое применение диаграммы свинец – сурьма находят, например, при выборе подшипникового сплава. Пользуясь этой диаграммой, установили, что наиболее пригодными для подшипниковых сплавов являются заэвтектические сплавы, состоящие из мягкой эвтектики и твёрдых вкраплений сурьмы. Мягкая основа несколько изнашивается, а твёрдые кристаллы сурьмы сохраняются, и поэтому в микроуглублениях мягкой основы хорошо удерживается смазка. Наиболее подходящими сплавами для подшипников из всех заэвтектических оказались сплавы с содержанием 15–20 % SЬ, так как температуры кристаллизации (плавления) этих сплавов (340–360 °С) соответствуют температурам, при которых происходит заливка подшипников. Термическая и химико-термическая обработка стали. Отжиг Термической обработкой называется совокупность операций нагрева, выдержки и охлаждения твёрдых металлических сплавов с целью получения заданных свойств за счёт изменения внутреннего строения и структуры. Различают следующие виды термической обработки: отжиг, закалка и отпуск. Отжигом стали называется вид термической обработки, заключающийся в её нагреве до определённой температуры, выдержке при этой температуре и медленном охлаждении. Цели отжига – снижение твёрдости и улучшение обрабатываемости стали, изменение формы и величины зерна, выравнивание химического состава, снятие внутренних напряжений. Существуют различные виды отжига: полный, неполный, диффузионный, рекристаллизационный, низкий, отжиг на зернистый перлит, нормализация. Температуры нагрева стали для ряда видов отжига связаны с положением линий диаграммы Fе-Fе3С. Низкая скорость охлаждения обычно достигается при остывании стали вместе с печью. Полный отжиг применяется для доэвтектоидных сталей. Нагрев стали для полного отжига осуществляется на 30…50 °С выше линии GS диаграммы Fе-Fе3С (Рисунок 23). При этом происходит полная перекристаллизация стали и уменьшение величины зерна. Исходная структура из крупных зёрен феррита и перлита при нагреве превращается в аустенитную, а затем при медленном охлаждении – в структуру из мелких зёрен феррита и перлита. Повышение температуры нагрева привело бы к росту зерна. При полном отжиге снижается твёрдость и прочность стали, а пластичность повышается. При неполном отжиге нагрев производится на 30…50 °С выше линии РSК диаграммы Fе-Fе3С (Рисунок 23). Он производится, если исходная структура не очень крупнозерниста или не надо изменить расположение ферритной (в доэвтектоидных сталях) или цементитной (в заэвтектоидных сталях) составляющей. При этом происходит лишь частичная перекристаллизация – только перлитной составляющей стали. Диффузионный отжиг (гомогенизация) заключается в нагреве стали до 1000…1100 °С, длительной выдержке (10…15 часов) при этой температуре и последующем медленном охлаждении. В результате диффузионного отжига происходит выравнивание неоднородности стали по химическому составу. Благодаря высокой температуре нагрева и продолжительной выдержке получается крупнозернистая структура, которая может быть устранена последующим полным отжигом. Рекристаллизационный отжиг предназначен для снятия наклёпа и внутренних напряжений после холодной деформации и подготовки структуры к дальнейшему деформированию. Нагрев необходимо осуществлять выше температуры рекристаллизации, которая для железа составляет 450 °С. Обычно для повышения скорости рекристаллизационных процессов применяют значительно более высокие температуры, которые, однако, должны быть ниже линии РSК диаграммы Fе-Fе3С. Поэтому температура нагрева для рекристаллизационного отжига составляет 650…700 °С. В результате рекристаллизационного отжига образуется однородная мелкозернистая структура с небольшой твёрдостью и значительной вязкостью. Низкий отжиг применяется в тех случаях, когда структура стали удовлетворительна и необходимо только снять внутренние напряжения, возникающие при кристаллизации или после механической обработки. В этом случае сталь нагревают значительно ниже линии РSК диаграммы Fе-Fе3С (200…600 °С). Отжиг на зернистый перлит (сфероидизацию) применяют для сталей, близких к эвтектоидному составу, или для заэвтектоидных. Такой отжиг осуществляют маятниковым способом (температуру несколько раз изменяют вблизи линии РSК, то перегревая выше неё на 30…50 °С, то охлаждая ниже на 30…50 °С) или путём длительной выдержки (5-6 часов) при температуре несколько выше линии РSК и последующего медленного охлаждения. После такого отжига цементит, обычно присутствующий в структуре в виде пластин, приобретает зернистую форму. Сталь со структурой зернистого перлита обладает большей пластичностью, меньшей твёрдостью и прочностью по сравнению с пластинчатым перлитом. Отжиг на зернистый перлит применяется для подготовки сталей к закалке или для улучшения их обрабатываемости резанием. Нормализация состоит из нагрева стали на 30…50 °С выше линии GSE диаграммы Fе-Fе3С (Рисунок 18), выдержки при этой температуре и последующего охлаждения на воздухе. Более быстрое охлаждение по сравнению с обычным отжигом приводит к более мелкозернистой структуре. Нормализация – более дешёвая термическая операция, чем отжиг, так как печи используют только для нагрева и выдержки. Для низкоуглеродистых сталей (до 0,3 % С) разница в свойствах между нормализованным и отожжённым состоянием практически отсутствует и эти стали лучше подвергать нормализации. При большем содержании углерода нормализованная сталь обладает большей твёрдостью и меньшей вязкостью, чем отожжённая. Иногда нормализацию считают самостоятельной разновидностью термической обработки, а не видом отжига. Закалка и отпуск стали Превращения в стали при охлаждении. При медленном охлаждении стали образуются структуры, соответствующие диаграмме Fе-Fе3C. Вначале происходит выделение феррита (в доэвтектоидных сталях) или вторичного цементита (в заэвтектоидных сталях), а затем происходит превращение аустенита в перлит. Это превращение заключается в распаде аустенита на феррит, почти не содержащий углерода, и цементит, содержащий 6,67 % С. Поэтому превращение сопровождается диффузией, перераспределением углерода. Диффузионные процессы происходят в течение некоторого времени, причём скорость диффузии резко падает с понижением температуры. Обычно изучают изотермическое превращение аустенита (происходящее при выдержке при постоянной температуре) для эвтектоидной стали. Влияние температуры на скорость и характер превращения представляют в виде диаграммы изотермического превращения аустенита В зависимости от степени переохлаждения образуются структуры, называемые перлит, сорбит и тростит. Это структуры одного типа – механические смеси феррита и цементита, имеющие пластинчатое строение. Отличаются они лишь степенью дисперсности, т.е. толщиной пластинок феррита и цементита. Наиболее крупнодисперсная структура – перлит, наиболее мелкодисперсная – тростит. При переохлаждении аустенита приблизительно ниже 240 °С скорость диффузии падает почти до нуля и происходит бездиффузионное мартенситное превращение. Образуется мартенсит – пересыщенный твёрдый раствор углерода в α-железе. Мартенсит имеет ту же концентрацию углерода, что и исходный аустенит. Из-за высокой пересыщенности углеродом решётка мартенсита сильно искажается, благодаря чему мартенсит имеет высокую твёрдость (до НRС 65). В диапазоне температур от мартенситного до перлитного превращения происходит промежуточное превращение и образуется структура, называемая бейнит. Закалка – это вид термической обработки, состоящий в нагреве стали до определённой температуры, выдержке и последующем быстром охлаждении. В результате закалки повышается твёрдость и прочность, но снижается вязкость и пластичность. Нагрев стали производится на 30…50 °С выше линии GSK диаграммы Fе-Fе3С. В доэвтектоидных сталях нагрев выше линии GS необходим для того, чтобы после закалки в структуре не было мягких ферритных включений. Для заэвтектоидных сталей применяется нагрев выше линии SК, так как присутствие цементита не снижает твёрдость стали. Обычно в результате закалки образуется мартенситная структура. Поэтому охлаждать сталь следует с такой скоростью, чтобы кривая охлаждения не пересекала С-образные кривые диаграммы изотермического превращения аустенита (Рисунок 19). Для достижения высокой скорости охлаждения закаливаемые детали погружают в воду (для углеродистых сталей) или минеральные масла (для легированных сталей). Способность стали закаливаться на мартенсит называется закаливаемостью. Она характеризуется значением твёрдости, приобретаемой сталью после закалки, и зависит от содержания углерода. Стали с низким содержанием углерода (до 0,3 %) практически не закаливаются и закалка для них не применяется. Прокаливаемостью называется глубина проникновения закаленной зоны. Отсутствие сквозной прокаливаемости объясняется тем, что при охлаждении сердцевина остывает медленнее, чем поверхность. Прокаливаемость характеризует критический диаметр Dкр, т.е. максимальный диаметр детали цилиндрического сечения, которая прокаливается насквозь в данном охладителе. Отпуск стали – это вид термической обработки, следующий за закалкой и заключающийся в нагреве стали до определённой температуры (ниже линии РSК), выдержке и охлаждении. Цель отпуска – получение более равновесной по сравнению с мартенситом структуры, снятие внутренних напряжений, повышение вязкости и пластичности. Различают низкий, средний и высокий отпуск. Низкий отпуск проводится при температуре 150…200 °С. В результате снимаются внутренние напряжения, происходит некоторое увеличение пластичности и вязкости без заметного снижения твёрдости. Образуется структура мартенсит отпуска. Низкому отпуску подвергают режущий и мерительный инструмент, а также детали, которые должны обладать высокой твёрдостью и износостойкостью. При среднем отпуске производится нагрев до 350…450 °С. При этом происходит некоторое снижение твёрдости при значительном увеличении предела упругости и улучшении сопротивляемости действию ударных нагрузок. Структура стали представляет собой тростит отпуска, который имеет зернистое, а не пластинчатое строение. Применяется для пружин, рессор, ударного инструмента. Высокий отпуск проводится при 550…650 °С. В результате твёрдость и прочность снижаются значительно, но сильно возрастают вязкость и пластичность и получается оптимальное для конструкционных сталей сочетание механических свойств. Структура стали – сорбит отпуска с зернистым строением цементита. Применяется для деталей, подвергающихся действию высоких нагрузок. Термическая обработка, состоящая из закалки и высокого отпуска, называется улучшением. Она является основным видом обработки конструкционных сталей. Поверхностная закалкасостоит в нагреве поверхностного слоя стальных деталей до аустенитного состояния и быстрого охлаждения с целью получения высокой твёрдости и прочности в поверхностном слое в сочетании с вязкой сердцевиной. Существуют различные способы нагрева поверхности под закалку – в расплавленных металлах или солях, пламенем газовой горелки, лазерным излучением, током высокой частоты. Последний способ получил наибольшее распространение в промышленности. При нагреве токами высокой частоты закаливаемую деталь помещают внутри индуктора, представляющего собой медные трубки с циркулирующей внутри для охлаждения водой. Форма индуктора соответствует внешней форме детали. Через индуктор пропускают электрический ток (частотой 500 Гц…10 МГц). При этом возникает электромагнитное поле, которое индуцирует вихревые токи, нагревающие поверхность детали. Глубина нагретого слоя уменьшается с увеличением частоты тока и увеличивается с возрастанием продолжительности нагрева. Регулируя частоту и продолжительность, можно получить необходимую глубину закалённого слоя, находящуюся в пределах 1…10 мм. Преимуществами закалки токами высокой частоты являются регулируемая глубина закалённого слоя, высокая производительность (нагрев одной детали длится 10 с), возможность автоматизации, отсутствие окалинообразования. Недостаток – высокая стоимость индуктора, который является индивидуальным для каждой детали. Поэтому этот вид закалки применим, в основном, к крупносерийному и массовому производству. Перспективный метод поверхностной закалки стальных деталей сложной формы – лазерная обработка. Благодаря высокой плотности энергии в луче лазера возможен быстрый нагрев очень тонкого слоя металла. Последующий быстрый отвод тепла в объём металла приводит к закалке поверхностного слоя с приданием ему высокой твёрдости и износостойкости. Химико-термическая обработка– это процесс изменения химического состава, структуры и свойств поверхности стальных деталей за счёт насыщения её различными химическими элементами. При этом достигается значительное повышение твёрдости и износостойкости поверхности деталей при сохранении вязкой сердцевины. К видам химико-термической обработки относятся цементация, азотирование, цианирование и др. Цементация – это процесс насыщения поверхностного слоя стальных деталей углеродом. Цементация производится путём нагрева стальных деталей при 880…950 °С в углеродосодержащей среде, называемой карбюризатором. Различают два основных вида цементации –газовую и твёрдую. Газовая цементация проводится в газе, содержащем метан СН4 и оксид углерода СО. Твёрдая цементация проводится в стальных ящиках, куда укладываются детали вперемешку с карбюризатором. Карбюризатором служит порошок древесного угля с добавкой солей Na2СО3 или ВаСО3. Цементации подвергают стали с низким содержанием углерода (0,1…0,3 %). В результате на поверхности концентрация углерода возрастает до 1,0…1,2 %. Толщина цементованного слоя составляет 1…2,5 мм. Цементацией достигается только выгодное распределение углерода по сечению детали. Высокая твёрдость и износостойкость поверхности получается после закалки, которая обязательно проводится после цементации. Затем следует низкий отпуск. После этого твёрдость поверхности составляет HRC 60. Азотированием называется процесс насыщения поверхности стали азотом. При этом повышаются не только твёрдость и износостойкость, но и коррозионная стойкость. Проводится азотирование при температуре 500…600 °С в среде аммиака NН3 в течение длительного времени (до 60 ч). Аммиак при высокой температуре разлагается с образованием активного атомарного азота, который и взаимодействует с металлом. Твёрдость стали повышается за счёт образования нитридов легирующих элементов. Поэтому азотированию подвергают только легированные стали. Наиболее сильно повышают твёрдость такие легирующие элементы, как хром, молибден, алюминий, ванадий. Глубина азотированного слоя составляет 0,3…0,6 мм, твёрдость поверхностного слоя по Виккерсу доходит до НV 1200 (при цементации НV 900). К преимуществам азотирования перед цементацией следует отнести отсутствие необходимости в дополнительной термообработке, более высокую твёрдость и износостойкость, высокую коррозионную стойкость поверхности. Недостатками являются низкая скорость процесса и необходимость применения дорогих легированных сталей. Цианирование (нитроцементация) – это процесс одновременного насыщения поверхности стали углеродом и азотом. Проводится цианирование в расплавах цианистых солей NaСН или KCH или в газовой среде, содержащей смесь метана СН4 и аммиака NH3. Различают низкотемпературное и высокотемпературное цианирование. Низкотемпературное цианирование проводится при температуре 500…600 °С. При этом преобладает насыщение азотом. Глубина цианированного слоя составляет 0,2…0,5 мм, твёрдость поверхности –НV 1000. При высокотемпературном цианировании температура составляет 800…950 °С. Преобладает насыщение углеродом. Глубина поверхностного слоя составляет 0,6…2,0 мм. После высокотемпературного цианирования следует закалка с низким отпуском. Твёрдость после термообработки составляет HRC 60. Поверхностное упрочнение пластическим деформированием основано на способности стали к наклёпу при пластической деформации. Наиболее распространёнными способами такого упрочнения поверхности являются дробеструйная обработка и обработка поверхности роликами или шариками. В результате повышается твёрдость и износостойкость обработанной поверхности. Кроме того, сглаживаются мелкие поверхностные дефекты. Глубина упрочнённого слоя при дробеструйной обработке составляет около 0,7 мм. Обкатка роликами производится с помощью специальных приспособлений на токарных станках. Помимо упрочнения, обкатка снижает шероховатость обрабатываемой поверхности. Глубина упрочнённого слоя доходит до 15 мм. |