Бурение. 2 общее пособие бурение. Учебнометодическое пособие Бурение 1 Осадочные породы образовались за счет накопления в вод

Скачать 3.19 Mb. Скачать 3.19 Mb.

|

|

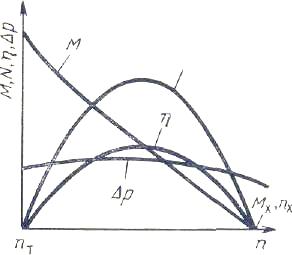

Характеристика турбобура Рабочая характеристика турбины турбобура определяется частотой вращения вала п (в об/мин), вращающим моментом на валу турбобура М (в Нм), мощностью N (в кВт), развиваемой турбобуром, перепадом давления Ар (в Па) и гидравлическим коэффициентом полезного действия г\ в зависимости от количества бурового раствора Q (в м3/с), прокачиваемого через турбину. В процессе бурения вследствие изменения момента сопротивления на долоте и количества прокачиваемого раствора все параметры также меняются. Вращающий момент на валу турбины возникает в результате взаимодействия потока жидкости с лопатками ротора и статора. Движение жидкости в канале турбины между двумя соседними лопатками определяется ее осевой скоростью и частотой вращения ротора относительно статора. Силовое воздействие потока жидкости на лопатки ротора связано с изменением ее скорости в каналах турбины. Для обеспечения протекания жидкости через турбины с определенной скоростью надо на входе в турбину иметь необходимый напор. Количество энергии, передаваемой лопаткам ротора, зависит от конструктивных параметров турбины, расхода жидкости Q, ее плотности р и частоты вращения ротора п. На рис. показана характеристика турбины турбобура при постоянном расходе жидкости. В рабочей зоне турбобура перепад давления АР меняется незначительно, крутящий момент М — от максимального значения в процессе торможения Мт при частоте вращения пт = 0 до /Их = 0 при холостом ходе пх. Режим максимальной мощности называется экстремальным. Гидравлический коэффициент полезного действия где NT— мощность турбины, кВт. Другими словами, Г|щах пропорционален мощности N. Так как перепад давления не постоянен при переменных режимах, максимумы мощности и к. п. д. не совпадают. Режим максимального к. п. д. называется оптимальным. Наиболее устойчива и эффективна работа турбобура при экстремальном режиме. В многоступенчатых турбинах турбобуров экстремальный и оптимальный режимы почти совпадают. Гидравлический коэффициент полезного действия турбины определяется потерями мощности при прохождении жидкости в каналах турбины. Эти потери в значительной степени зависят от шероховатости поверхности лопаток, их формы, утечек в зазорах между дисками турбины и др. Характеристика каждой, конструкции турбобура изменяется с изменением расхода жидкости. Так как проходные сечения каждой турбины постоянны, скорости потока и окружная составляющая скорости жидкости практически пропорциональны расходу, следовательно, частота вращения будет пропорциональна расходу, т. е. «=Q. Мощность, создаваемая потоком движущейся жидкости, где т — масса жидкости, кг; р-плотность жидкости, кг/м3; v — скорость потока жидкости, м/с. Если v N Так какN М а перепад давления Нагрузка на осевую опору Осевая нагрузка на пяту турбобура определяется силой гидравлического напора Т, действующей на ротор, весом ротора турбобура и долота G и реакцией забоя R: Р=Т+G-R Вес ротора турбобура и долота определяется по справочным данным. Величина нагрузки на забой, а следовательно, реакция забоя R выбирается бурильщиком в зависимости от условий бурения. Наибольшее гидравлическое усилие действует на пяту в моменты запуска турбобура и при проработке ствола скважины, когда нагрузки на долото малы. При очень высоких нагрузках на долото на пяту действует сила снизу вверх и имеет условно отрицательное значение. Из приведенного выше выражения видно, что если сумма силы Т и веса ротора турбобура и долота G равна нагрузке на забой R, то пята практически разгружена и в этом случае ее износ минимален. Рис. Характеристика турбины турбобура при постоянном расходе жидкости Q  1.10.Турбобуры Впервые в 1923 г. для бурения скважин был применен турбобур советского инженера М. А. Капелюшникова. Турбобур представлял собой одноступенчатую турбину с частотой вращения 2000—2500 об/мин. Для снижения частоты вращения до 200 об/мин использовался планетарный редуктор. В 1935 г. инженерами П. П. Шумиловым, Э. И. Тагиевым, М. Т. Гусманом и Р. А. Иоан-песяном были разработаны турбобуры с шарикоподшипниковой и резинометаллической осевыми опорами. С 1946 г. началось широкое внедрение турбинного бурения. Турбобур — забойный гидравлический двигатель, предназначенный для бурения скважин в различных геологических условиях. В него входят две группы деталей (рис. VI.1): вращающиеся и невращающиеся. К невращающимся относятся переводник Д корпус 2 с кольцами пяты 4, диски статора 6, средняя опора и ниппель 8. Вращающиеся детали: вал 3, диски роторов 7 и пята 5. Число ступеней турбины колеблется от 100 до 350. Каждая ступень представляет собой два диска с лопатками: один диск — ротор— укреплен на валу турбобура, второй —статор. Лопатки статора и ротора расположены под углом друг к другу, вследствие чего поток жидкости, поступающей под углом из каналов статора на лопатки ротора, меняет свое направление и воздействует на них. Создаются силы, стремящиеся повернуть находящийся на валу ротор в одну сторону, а закрепленный в корпусе диск статора —в другую сторону. Далее поток жидкости из каналов ротора вновь поступает на лопатки статора ниже расположенной ступени, где опять изменяется направление потока. На роторе второй ступени также возникают силы, создающие активный крутящий момент, и т. д. Буровой раствор, попадая в турбобур, проходит через все его ступени и подводится к долоту. Активный крутящий момент, создаваемый каждым ротором, суммируется на валу, а реактивный момент на лопатках дисков статора суммируется на корпусе турбобура. Оба момента —активный и реактивный —равны по величине и противоположны по направлению. Реактивный момент передается колонне, а активный долоту. Турбобуры имеют диаметр от 104 до 240 мм с числом ступеней от 25 до 350. Конструкции турбобуров весьма разнообразные: односекцион-ные, многосекциоппые, высокомоментные, редукторные, шпиндельные и укороченные. Односещионные турбобуры Т12МЗ выпускают диаметрами 240, 212, 195 и 172 мм с числом ступеней 100—120, собранных в одном корпусе. Рсзинометаллическая пята располагается у них в верхней части. При бурении наклонных скважин для ориентированного искривления используют более короткие односекционные турбобуры с числом ступеней 30—60. Многосекционные турбобуры типа ТС состоят из двух и более последовательно соединенных между собой секций, каждая из которых собирается в отдельном корпусе вместе с валом и имеет 100 и более ступеней. Валы секций соединены конусно-шлицевыми муфтами. У секционного турбобура одна общая опора располагается .в нижней секции. Конструктивно нижняя секция отличается от односекционпого турбобура тем, что корпус в верхней части снабжен переводником с конической резьбой, а на верхней части вала имеется соединительная полумуфта. Положение роторов относительно статоров регулируется с помощью кольца, установленного между турбиной и осевой пятой. Шпиндельный турбобур используется с целью уменьшения потерь бурового раствора через нижний подшипник-ниппель при бурении с гидромониторными долотами, для которых необходимо большое давление раствора при выходе его из турбобура. К нижней части турбобура присоединяется на резьбе отдельная секция — шпиндель, имеющая осевую пяту и радиальные подшипники для снижения потери раствора через зазоры между валом и подшипником корпуса. Шпиндельные турбобуры выпускают диаметрами 240, 195, 185, 172 и 164 мм. Шпиндель представляет собой вал, укрепленный в корпусе на двух радиальных подшипниках. Для восприятия осевых нагрузок имеется резинометаллическая пята, которая состоит из набора стальных дисков и резинометаллических подшипников. Корпус шпинделя присоединяется к нижней турбинной секции через переводник, а вал — через муфту так же, как секции соединяются между собой. Секционные турбобуры унифицированы и могут использоваться со шпинделем как одно-или многосекционные. Турбобуры типа А имеют изменяющуюся характеристику при постоянном расходе жидкости. Перепад давления на турбине уменьшается в зависимости от нагрузки на долото и изменяющегося при этом тормозного момента. Вместо резинометаллических опор и подшипников используются шарикоподшипники. Пята турбобура расположена в нижней части и представляет собой десятирядный шарикоподшипник, который работает в среде бурового раствора, поэтому для защиты от абразивных частиц устанавливаются сальники. Турбобуры типа А выпускают диаметрами 240, 195 и 164 мм, они имеют шифры: А9К5Са, А7Н4С и А6КЗС. Число ступеней достигает 240. В нижней секции размещаются ПО ступеней, остальные — в верхней. Для создания оптимальных условий работы долота и обеспечения повышенного крутящего момента при увеличении нагрузки на долото турбобуры типа А7Н используются с редукционным клапаном, устанавливаемым над турбобуром. Турбодолото представляет собой забойный двигатель для бурения скважин с отбором образцов породы (кернов). Это односек-ционный турбобур с полым валом, внутри которого размещена колонковая труба — грунтоноска для приема выбуренного керна (рис. VI.2). Грунтоноска в верхней части снабжена головкой 1 с конусной посадочной поверхностью, которой она садится в опору, закрепленную в корпусе, благодаря чему грунтоноска остается неподвижной при вращении вала. Клапан 2 служит для перепуска жидкости из колонковой трубы 3 по мере входа в нее керна и предохраняет от утечки раствора через колонковую трубу, чтобы не разрушать керн. При наполнении трубы керном его отрывают с помощью кер-норвателя 4, находящегося в нижней части трубы. Кернорватель имеет клиновидные зубья, укрепленные на шарнирах. При входе керна в трубу зубья прижимаются к нему заостренными концами. При подъеме грунтоноски зубья принимают горизонтальное положение, врезаясь в керн и отрывая его от забоя, перекрывают отверстие в колонковой трубе, не допуская выпадения керна. С турбодолотами используют алмазные или четырехшарошеч-ные долота, разбуривающие забой по кольцу с образованием в середине керна. Такие долота называются бурильными головками. Турбобур для забуривания наклонных скважин размещается в скважине под определенным углом к вертикали. Чтобы угол был возможно большим, турбобур должен иметь небольшую длину. Поэтому пользуются укороченными турбобурами с числом ступеней 30—60. Конструктивно они аналогичны турбобурам типа 12МЗК, но без средней опоры, так как при небольшой длине в ней нет необходимости. Лопатки турбины имеют больший угол и другую форму для развития значительной мощности. Такой турбобур соединяется с бурильной колонной с помощью кривого переводника, у которого оси верхней и нижней резьб выполнены под углом. Благодаря небольшой длине турбобур хорошо вписывается в искривленный ствол скважины. Мощность коротких турбобуров невелика, ввиду чего эффективность их низкая при бурении скважин, где необходим набор кривизны на большой длине. Для этого используют секционные турбобуры большей мощности. Основные данные турбобуров приведены в табл. VI. 1. Характеристика турбобура Рабочая характеристика турбины турбобура определяется частотой вращения вала п (в об/мин), вращающим моментом на валу турбобура М (в Нм), мощностью N (в кВт), развиваемой турбобуром, перепадом давления Ар (в Па) и гидравлическим коэффициентом полезного действия г\ в зависимости от количества бурового раствора Q (в м3/с), прокачиваемого через турбину. В процессе бурения вследствие изменения момента сопротивления на долоте и количества прокачиваемого раствора все параметры также меняются. Вращающий момент на валу турбины возникает в результате взаимодействия потока жидкости с лопатками ротора и статора. Движение жидкости в канале турбины между двумя соседними лопатками определяется ее осевой скоростью и частотой вращения ротора относительно статора. Силовое воздействие потока жидкости на лопатки ротора связано с изменением ее скорости в каналах турбины. Для обеспечения протекания жидкости через турбины с определенной скоростью надо на входе в турбину иметь необходимый напор. Количество энергии, передаваемой лопаткам ротора, зависит от конструктивных параметров турбины, расхода жидкости Q, ее плотности р и частоты вращения ротора п. На рис. показана характеристика турбины турбобура при постоянном расходе жидкости. В рабочей зоне турбобура перепад давления АР меняется незначительно, крутящий момент М — от максимального значения в процессе торможения Мт при частоте вращения пт = 0 до /Их = 0 при холостом ходе пх. Режим максимальной мощности называется экстремальным. Гидравлический коэффициент полезного действия где NT— мощность турбины, кВт. Другими словами, Г|щах пропорционален мощности N. Так как перепад давления не постоянен при переменных режимах, максимумы мощности и к. п. д. не совпадают. Режим максимального к. п. д. называется оптимальным. Наиболее устойчива и эффективна работа турбобура при экстремальном режиме. В многоступенчатых турбинах турбобуров экстремальный и оптимальный режимы почти совпадают. Гидравлический коэффициент полезного действия турбины определяется потерями мощности при прохождении жидкости в каналах турбины. Эти потери в значительной степени зависят от шероховатости поверхности лопаток, их формы, утечек в зазорах между дисками турбины и др. Характеристика каждой, конструкции турбобура изменяется с изменением расхода жидкости. Так как проходные сечения каждой турбины постоянны, скорости потока и окружная составляющая скорости жидкости практически пропорциональны расходу, следовательно, частота вращения будет пропорциональна расходу, т. е. «=Q. Мощность, создаваемая потоком движущейся жидкости, где т — масса жидкости, кг; р-плотность жидкости, кг/м3; v — скорость потока жидкости, м/с. Если v N Так какN М а перепад давления |