Бурение. 2 общее пособие бурение. Учебнометодическое пособие Бурение 1 Осадочные породы образовались за счет накопления в вод

Скачать 3.19 Mb. Скачать 3.19 Mb.

|

|

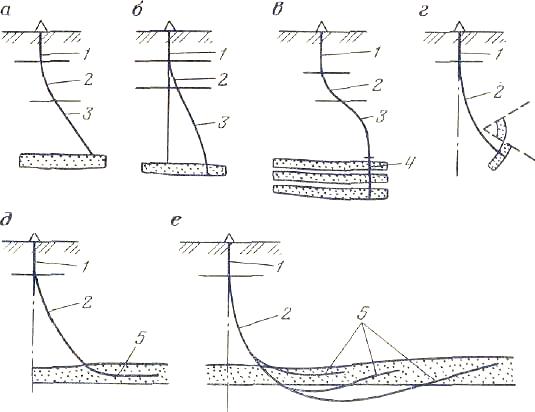

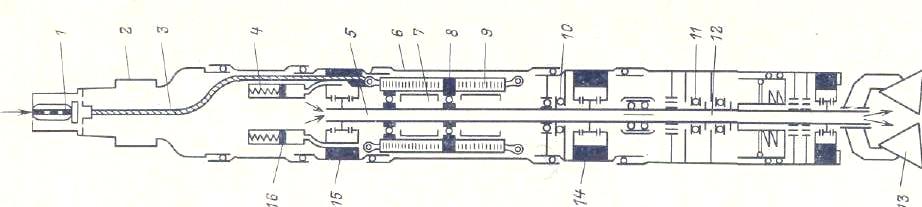

Фрезеры Райбер-фрезер прогрессивного резания РПМ используется для прорезания «окна» в обсадной колонне с целью забуривания через него второго ствола. Фрезер РПМ представляет собой трех ступенчатый ловильный инструмент режущего типа. На конической и цилиндрической поверхностях корпуса имеются нарезы и запрессованы режущие зубья. По отдельным ступеням режущие грани непрерывны и взаимно перекрываются. Режущие кромки выступают над корпусом на 3—4 мм. В корпусе находятся промывочные отверстия. Райбер-фрезер спускают на бурильных трубах в скважину до верхней части желоба отклонителя. Затем, создавая осевую нагрузку и вращая ротором колонну бурильных труб, прорезают «окно». Колонным конусным фрезером ФКК фрезеруют поврежденные участки обсадных колонн. Фрезеры выпускают двух типов: с центральным и боковыми отверстиями и только с боковыми промывочными отверстиями. Фрезеры с центральным отверстием имеют диаметр свыше 167 мм, только с боковыми отверстиями —до 167 мм. Кольцевым фрезером ФК фрезеруют прихваченные бурильные насосно-компрессорные трубы и насосные штанги. Фрезер забойный режуще-истирающий ФЗ предназначен для разрушения металлических предметов, оставленных на забое скважины. Торцовая часть его оснащена режущими пластинками из металлокерамического твердого сплава марки ВК8. Фрезеры изготовляют с правой и левой присоединительной резьбой. Для опознавания фрезеры с левой резьбой имеют два пояска. Осевая нагрузка при работе фрезеров составляет 30—100 кН при частоте вращения ротора от 40 до 100 об/мин. Забойный комбинированный фрезер ФЗК предназначен для кольцевого офрсзерования по наружному диаметру и последующего фрезерования по всему сечению незакрепленных металлических предметов в обсаженной скважине. Фрезеры ФКЗ позволяют совмещать функции кольцевых и забойных фрезеров. Фрезер-воронка применяется для офрезерования верхнего конца насосно-компрессорных и бурильных труб в обсадной колонне. Он представляет собой стандартную воронку, режуще-истирающая часть которой армирована дробленым твердым сплавом. Фрезер-воронка — изделие разового пользования. Пилотный фрезер ФП-115 с правой и левой резьбой предназначен для фрезерования в обсаженной колонне прихваченных труб, пакеров, муфт, монтажных элементов погружных электронасосов и т. д. Магнитный фрезер-ловитель служит для извлечения из скважины металлических предметов, обладающих ферромагнитными свойствами. Эти фрезеры изготовляют двух видов: без механического захвата ФМ и с механическим захватом ФМЗ. Магнитные фрезеры разборке не подвергаются. Устройства для ликвидации прихватов Гидравлический ударный механизм предназначен для ликвидации прихватов с помощью ударов, направленных вверх. Он представляет собой цилиндр (имеющий две камеры разного диаметра) с размещенным внутри него штоком с поршнем и бойком. Вся система герметизирована и внутри заполнена маслом. Возбудитель упругих колебаний ВУК основан на ударно-вибрационном принципе. Для работы этим возбудителем бурильную колонну развинчивают над местом прихвата, опускают ВУК вместе с разъединителем или безопасным замком, соединяют с прихваченными трубами и натягивают с помощью талевой системы с силой, превышающей нагрузку при регулировке ВУК- Ударно-вибрационный ясс предназначен для освобождения прихваченной бурильной колонны ударами сверху вниз или вибрированием колонны при вращении ее под натяжением. Торпеды применяют для следующих целей: встряхивания с целью освобождения заклиненных и прилипших к стенкам скважины колонн труб; ослабления резьбовых соединений для облегчения развинчивания колонн; обрыва и срезания труб с целью отсоединения от прихваченных труб; разрушения металлических предметов в скважине; образования каверн при забуривании нового ствола; борьбы с желобообразованием. Труборезки используют в тех случаях, когда нет возможности извлечь прихваченный инструмент целиком. Иногда требуется извлекать поврежденные верхние участки труб для проведения в нижних частях колонн других работ. Труборезки подразделяются на механические, гидравлические и химические. Механическиетруборезки используют преимущественно для срезания подвешенных обсадных колонн, предварительно натянутых с усилием, превышающим их собственный вес. Гидравлическиепескоструйные труборезки просты по конструкции и надежны в работе. Ими обрезают нагруженные и подвешенные обсадные колонны. Химическиетруборезки обладают важным преимуществом: их можно доставлять к месту резания на каротажном кабеле и использовать в трубах любого диаметра. В нашей стране данные труборезки не изготовляются. Печатями различных видов пользуются для определения места и характера нарушения обсадной колонны, чтобы получить представление о предмете, находящемся в скважине. Печати бывают свинцовые, объемные универсальные, гидравлические. Профили наклонных скважин Наклонные скважины бурят по заранее выбранному профилю (рис. VI.12), каждый из которых предназначен для соответствующих условий. По профилю а до минимума сводится число рейсов с отклонителем и при этом получается большое отклонение от вертикали при незначительном угле наклона скважины. Простота профиля обеспечивает эксплуатацию скважины без осложнений. По профилю б вместо прямолинейного наклонного участка бурят участок, на котором зенитный угол уменьшается. В этом случае па участке 2 необходимо набрать большой угол наклона скважины для получения требуемого отклонения забоя от вертикали. Такой профиль используют, когда затруднено бурение скважины при неизменном зенитном угле на участке 3. При бурении по профилю в можно пересекать вертикальным участком 4 ствола скважины несколько продуктивных горизонтов. Этот профиль наиболее сложный из рассматриваемых, поскольку имеет участки увеличения, стабилизации и уменьшения зенитного угла, что может привести к осложнениям при бурении и во время эксплуатации. Профиль данного типа приводит к наибольшему удлинению ствола скважины. Профиль г имеет большой участок, на котором увеличивается зенитный угол. По этому профилю бурят в условиях, способ-ствующих естественному искривлению скважины, а также в случаях, когда возможно бурение без ориентирования отклонителя. По профилям дне бурят, когда намечен ввод в эксплуатацию малодебитпый пласт. В результате обеспечивается вскрытие пласта не перпендикулярно к нему, а вдоль напластования, что создает условия для получения большего притока нефти из пласта в скважину. Рис. VI. 12. Профили наклонных скважин: 1— вертикальный участок; 2—-участок увеличения зенитного угла; 3 —участок стабилизации или сброса кривизны; 4 — вертикальный участок В продуктивном пласте; 5 — горизонтально-разветвленные участки  1.13.БУРЕНИЕ ЭЛЕКТРОБУРАМИ Первый электробур в нашей стране был создан в 1938—1940 гг. инженерами Н. В. Александровым, Н. Г. Григоряном, А. П. Островским, А. Л. Ильским и А. А. Богдановым. Электробуры применяют для бурения скважин, но из-за конструктивной сложности они не получили широкого распространения. Электробур —забойный двигатель, предназначенный для бурения скважин. Он состоит из специального электродвигателя, шпинделя и системы защиты этих механизмов от проникновения промывочной жидкости. Электродвигатели — это погружные асинхронные машины. Внутренняя полость двигателя заполняется трансформаторным маслом. Чтобы устранить возможность проникновения в двигатель промывочной жидкости через сальники, давление масла в полости двигателя поддерживается на 0,2— 0,3 МПа выше давления промывочной жидкости, протекающей через электробур. Шпиндель —промежуточное звено между двигателем и долотом. Он передает вращение долоту и воспринимает реакцию забоя. Система токоподвода, по которой с поверхности к двигателю подается ток, состоит из трехжильного шлангового резинового кабеля и токоприемника. Питание электробура осуществляется от промысловой высоковольтной сети через распределитель высокого напряжения и силовой трансформатор. Давление на долото для разрушения породы так же, как и при роторном бурении, осуществляется нижней частью бурильной колонны, которая воспринимает реактивный момент. Разбуренная порода выносится на поверхность буровым раствором по кольцевому пространству между стенками скважины и бурильной колонной. К преимуществам электробура по сравнению с гидравлическим двигателем можно отнести: независимость частоты вращения, момента и других параметров от количества ноступаемой жидкости, ее плотности и физических свойств, а также глубины скважины; постоянство частоты вращения, большая перегрузочная способность электродвигателя и возможность контроля процесса работы с поверхности земли. Недостатки — необходимость одновременной подачи к забою двух видов энергии —электрической и гидравлической и сложность конструкции. Устройство электробура Электробур (рис.) представляет собой цилиндрическую герметичную маслонаполненную машину, в верхней части которой расположен трехфазный асинхронный электродвигатель 9 с короткозамкнутым ротором 7 из нескольких секций. Корпус статора 6 представляет собой трубу с соединительными резьбами на концах, в которую, запрессованы пакеты магнитной стали, чередующиеся с пакетами из немагнитной стали. Последние служат для уменьшения электрических потерь в статоре в местах установки шарикоподшипников 8 вала 5 ротора. В пакетах ротора имеются пазы, в которых заложена обмотка. Концы ее соединены с кабелем 3, имеющим контактный стержень 1, который расположен в верхнем перевод-пике 2 электробура. На пустотелом валу насажены пакеты ротора, собранные из шихтованной листовой немагнитной стали с алюминиевой обмоткой. Каждый пакет представляет собой небольшой короткозамкнутый ротор. Между пакетами устанавливается радиальный шарикоподшипник 8. Таким образом, двигатель электробура представляет собой как бы несколько (10— 12) последовательно соединенных на одном валу короткозамкнутых двигателей. Осевая нагрузка от веса ротора воспринимается нижним подшипником 10. Герметизация двигателя осуществляется сальниковыми уплотнениями, установленными в нижней 14 и верхней ./5 его частях, и уплотнением соединений корпусов. Чтобы устранить проникновение бурового раствора, давление масла внутри двигателя немного выше (на 0,2—0,3 МПа) давления бурового раствора, протекающего через электробур. Для этого в верхнем корпусе электробура устанавливают лубрикаторы 16, состоящие из цилиндра, заполняемого маслом, на которое давит поршень. Давление на поршень осуществляется пружиной и жидкостью. Пружина создает только избыточное давление. Верхняя часть цилиндра лубрикатора сообщается с полостью, заполненной буровым раствором, а нижняя — с внутренней полостью двигателя, заполненной маслом. Лубрикаторы позволяют иметь запас масла и компенсировать его утечку в процессе эксплуатации, а также регулируют объем масла внутри электродвигателя при изменении температуры, что исключает опасность значительного повышения давления и разрушения Рис. VI.6. Конструкция электробура  сальников. На электробуре установлены два лубрикатора. Один соединен с двигателем, другой 4 заполнен густым маслом и соединен с верхним сальником для уменьшения расхода жидкого масла двигателя. К нижней части корпуса двигателя присоединяется шпиндельное устройство, в котором на мощных радиальных и упорных подшипниках 11 смонтирован полый вал шпинделя 12 с присоединенным долотом 13. Валы двигателя и шпинделя соединены зубчатой муфтой. Буровой раствор из вала двигателя по каналу в вале шпинделя поступает через долото на забой. Выходной нижний конец вала шпинделя уплотнен сальником. Шпиндель смонтирован в заполненном маслом цилиндрическом корпусе, который на резьбах соединен с корпусом электродвигателя. Вал шпинделя также полый, смонтирован на радиальных и упорных подшипниках качения. Нижняя часть шпинделя имеет резьбу для присоединения долота. Радиальные нагрузки воспринимаются роликовыми подшипниками, а осевые — многорядной пятой, состоящей из упорных подшипников качения. Внутренняя полость шпинделя заполнена более густым, чем в двигателе, маслом и имеет свой кольцевой лубрикатор, расположенный в верхней части шпинделя. Лубрикатор служит для поддержания повышенного давления масла внутри шпинделя и тем самым защищает его подшипники от попадания в них бурового раствора. Незначительные утечки масла восполняются из лубрикатора. Для предохранения от проникновения бурового раствора внутрь шпинделя и двигателя, заполненных маслом, все соединения корпусов электробура уплотнены резиновыми кольцами круглого сечения, расположенными в специальных канавках у стыков соединенных корпусов. Для предупреждения попадания бурового раствора, проходящего через полые валы двигателя и шпинделя, внутри электробура применяется шарнирное уплотнение, а в нижней части двигателя установлен торцовый сальник, отделяющий масло двигателя от масла шпинделя. Для уменьшения частоты вращения вала шпинделя в некоторых конструкциях электробуров устанавливают редуктор между двигателем и шпинделем. Электробуры выпускают диаметрами 170, 215 и 250 мм, мощностью 100—130 кВт при синхронной частоте вращения 600 и 750 об/мин и напряжении 1100—1650 В. Марки электробуров Э250/16, Э250/8, Э215/8, Э170/6 и т. д. расшифровываются следующим образом: Э — электробур; 250 или другое число — наружный диаметр корпуса в мм; 16, 8 или другая цифра — число пар полюсов, которое определяет частоту вращения двигателя. Система подвода электроэнергии Токопровод, по которому ток напряжением 1000—1500 В с поверхности подводится к двигателю, состоит из секций шлангового кабеля с кабельными муфтами на концах. Каждая секция смонтирована па опорах внутри бурильной трубы. Электроэнергия к электробуру, находящемуся в скважине, подводится от сети по кабелю через кольцевой токоприемник к секциям кабеля, расположенным внутри колонны труб. Секции кабеля, находящиеся внутри вращающегося ствола токоприемника, снабжены автоматической контактной муфтой. В свою очередь нижний конец кабельной секции ведущей трубы также имеет автоматическую муфту, укрепленную на опоре в ее замке. При свинчивании бурильного замка эта муфта автоматически соединяется с контактным стержнем, укрепленным на опоре в ниппеле замка бурильной трубы. Замковая муфта бурильной колонны, свинченная со вторым ее концом, снабжена такой же контактной муфтой, как и нижняя часть ведущей трубы. Такими кабельными секциями с контактными муфтами и стержнями оборудованы все бурильные трубы колонны. Верхняя головка электробура также имеет контактный стержень, соединяющий электробур с токоподводом. Таким образом, внутри каждого элемента бурильной колонны есть кабельная секция с автоматическим контактным соединением. Так как токоподвод расположен внутри труб, он защищен от повреждений при спусках и подъемах, транспортировке и других операциях с трубами на буровой. В связи с тем, что кабель размещен внутри бурильных труб, уменьшается площадь сечения для прохода бурового раствора, особенно в местах крепления кабельных секций в замках. Поэтому при бурении электробурами применяют бурильные трубы с наружу высаженными концами и широкопроходные бурильные замки типа ЗШ, приспособленные для крепления кабеля. Трехфазный переменный ток может подводиться к двигателю по трехжильному кабелю или двухжильному с одной заземленной фазой. Контактное соединение состоит из муфты и стержня. Контактная муфта представляет собой резиновое тело с кольцами, к которым присоединены шипы секции кабеля. Резиновые изоляции кабеля и муфты сращиваются между собой. Контактный стержень состоит из резины, контактных колец с присоединенными концами токоведущих шин секции и кабельной секции. Резиновое тело муфты при соединении плотно обжимает стержень, в результате чего соединение герметизируется. При спуске 'бурильной колонны в скважину, заполненную жидкостью, уплотнение и контакт токоподводящих колец улучшаются за счет обжатия муфты гидростатическим давлением. Поверхность соединения муфты и стержня смазывается при эксплуатации касторовым маслом для улучшения изоляции и предохранения от попадания раствора |