Бурение. 2 общее пособие бурение. Учебнометодическое пособие Бурение 1 Осадочные породы образовались за счет накопления в вод

Скачать 3.19 Mb. Скачать 3.19 Mb.

|

|

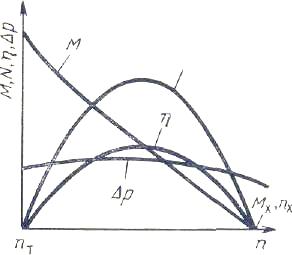

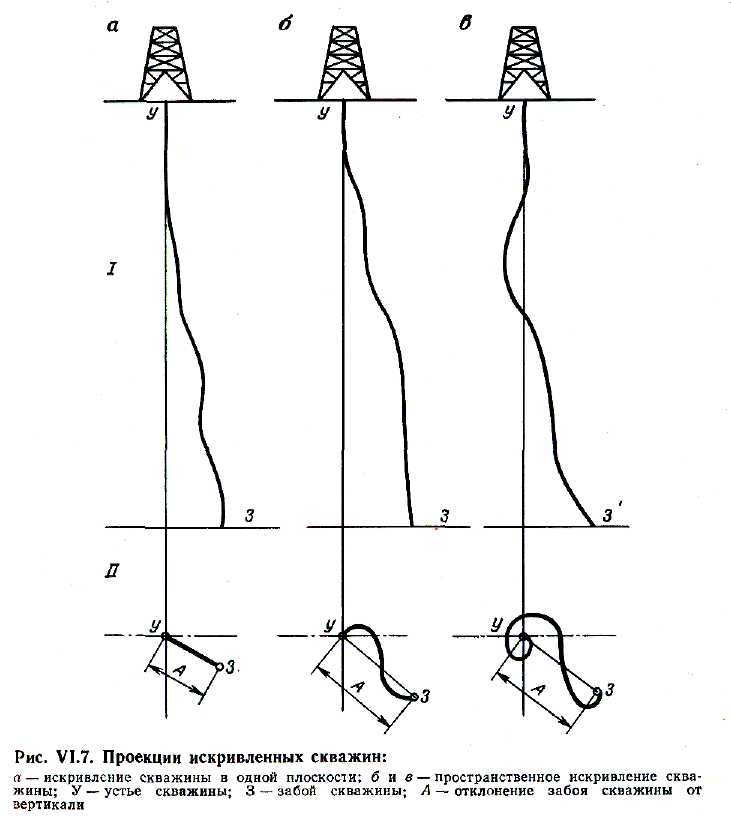

Нагрузка на осевую опору Осевая нагрузка на пяту турбобура определяется силой гидравлического напора Т, действующей на ротор, весом ротора турбобура и долота G и реакцией забоя R: Р=Т+G-R Вес ротора турбобура и долота определяется по справочным данным. Величина нагрузки на забой, а следовательно, реакция забоя R выбирается бурильщиком в зависимости от условий бурения. Наибольшее гидравлическое усилие действует на пяту в моменты запуска турбобура и при проработке ствола скважины, когда нагрузки на долото малы. При очень высоких нагрузках на долото на пяту действует сила снизу вверх и имеет условно отрицательное значение. Из приведенного выше выражения видно, что если сумма силы Т и веса ротора турбобура и долота G равна нагрузке на забой R, то пята практически разгружена и в этом случае ее износ минимален. Р  ис. Характеристика турбины турбобура при постоянном расходе жидкости Q ис. Характеристика турбины турбобура при постоянном расходе жидкости QСборка и регулирование резинометаллической пяты Основные условия сборки многоступенчатой резинометалличе-ской пяты — обеспечение равномерности распределения нагрузки между отдельными дисками и сохранение люфта турбобура для обеспечения нормальной работы многоступенчатой турбины. Люфт турбобура — расстояние, на которое может перемещаться вдоль оси вал в собранном турбобуре. При затянутых деталях ротора и статора люфт турбобура равен люфту пяты — зазору между подпятником и диском пяты (наименьшему среди всех ее ступеней). Величина люфта турбобура обычно превышает 2 мм. Люфт турбины — наибольшее расстояние, на которое может перемещаться без пяты вдоль оси ротор турбины относительно статора. По мере износа пяты ее люфт увеличивается и возникает опасность соприкосновения дисков ротора и статора. При сборке необходимо обеспечить запас на осевое перемещение ротора, зависящий от величины люфта турбины и его распределения. Высоты дисков ротора и статора отклоняются от их номинальных значений вследствие неточности изготовления, остаточных деформаций при затяжке статора в корпусе и ротора на валу, а также в связи с износом торцов при проворачивании. При отклонениях в размере (длина турбобура) люфт турбины может исчезнуть, поэтому перед сборкой турбины проводят контрольные сопоставления высот стопок по 10—12 дисков ротора и статора, устанавливаемых на контрольной плите. Если разница высот стопок превышает величину, обусловленную инструкцией (обычно 0,1 мм), диски перекомплектовывают. В турбобурах некоторых типов статор закрепляется в корпусе на конической резьбе. В этом случае для обеспечения упора торца резьбового соединения при закрепленной и упругодеформированной системе статоров в цепь деталей статора включается регулировочное кольцо резьбы. Высота его определяется при сборке. Эксплуатация турбобуров При бурении турбобурами рекомендуется применять тонкостенные бурильные трубы с высадкой в наружной части и замками с увеличенным проходным сечением. Буровая должна быть оборудована насосами, работающими при давлениях не ниже 15 МПа. Для наиболее эффективного использования гидравлической мощности насосов необходимо максимально сокращать гидравлические сопротивления в циркуляционной системе буровой установки. С целью улучшения работы насосов и увеличения коэффициента их наполнения насосы следует устанавливать «под залив». Буровая должна быть оснащена механическими очистителями раствора от шлама, вибрационными ситами, ситоконвейерами или гидроциклонными установками. Там, где керн отбирается с помощью колонковых турбобуров, дополнительно к общим требованиям необходимо соблюдать следующие положения: внутренний диаметр элементов бурильной колонны должен обеспечивать беспрепятственное прохождение съемной грунтоноски; внутренний диаметр бурильной колонны должен быть больше диаметра головки грунтоноски не менее чем на 2—3 мм; в переводниках места перехода с одного диаметра на другой должны быть плавными. Для подъема грунтоноски устанавливают специальную лебедку ЛПГ-3000 при глубине бурения до 3000 м или ЛПГ-5000 при глубине бурения свыше 3000 м. При отсутствии специальных допускается использование других лебедок, имеющих тяговое усилие на канате не менее 30 кН при начальной скорости подъема не более 1 м/с. Лебедку для подъема грунтоноски рекомендуется устанавливать перед мостками на расстоянии 25—30 м от устья скважины со смещением вправо от мостков на 2—5 м. При бурении турбобурами типа А на буровых, оснащенных насосами с электроприводами, должна быть клапанная приставка с перепускным клапаном и необходимым набором секций. К месту работы турбобуры должны транспортироваться так, чтобы была обеспечена их полная сохранность. Погружать и разгружать их следует при помощи подъемного крана или накатов, причем необходимо избегать ударов. Транспортировка турбобуров волоком и сбрасывание их при разгрузке недопустимы, так как при этом могут быть прогибы валов и корпусов. Во избежание засорения турбины и повреждения резьб турбобуры должны транспортироваться с предохранительными пробками и колпаками. При транспортировке колонкового турбобура съемная грунтоноска, находящаяся внутри его, зажимается между пробками деревянными распорками, которые предохраняют ее от продольного перемещения внутри турбодолота. Турбобур, доставленный на буровую, осматривают с целью выявления внешних дефектов (трещины и вмятины на корпусе), а также проверяют состояние присоединительных резьб турбобура. После внешнего осмотра проверяют его работоспособность и регулировку с помощью ведущей трубы. Если предстоит бурить турбобуром типа А с использованием насосов с электроприводом, необходимо проверить комплектацию и сборку клапанной приставки с перепускным клапаном. Перед спуском на забой колонкового турбобура КТД надо проверить прочность закрепления резьб грунтоноски и ее прямолинейность. Во избежание засорения турбины при проверке работы турбобура с использованием ведущей трубы в его переводник или в переводник между ведущей трубой и турбобуром устанавливают фильтр. Турбобур считается годным для работы при соблюдении следующих условий: осевой люфт находится в допустимых пределах; турбобур легко запускается при давлении не выше 1 — 3,5 МПа; перепад давления в турбобуре примерно соответствует рабочим характеристикам турбин; все резьбовые соединения герметичны при подаче насосов, необходимой для работы турбобура на забое. Клапанная приставка с перепускным клапаном считается годной для работы при соблюдении следующих условий: все резьбовые соединения клапанной приставки и перепускного клапана надежно закреплены; перепад давления на перепускном клапане соответствует заданному. Грунтоноска колонкового турбобура КТД считается годной для работы, если: все резьбовые соединения ее прочно закреплены; грунтоноска свободно входит в вал и выходит из пего; головка грунтоноски безотказно захватывается шлипсом. При эксплуатации турбобура на буровой необходимо периодически осматривать его с целью установления и поддержания работоспособности. Турбобур считается годным к последующей работе, если: осевой люфт турбобура не превышает заданных величин; запуск турбобура происходит при давлении, не превышающем первоначального при опробовании; все резьбовые соединения турбобура герметичны; натяги в резьбовых соединениях ниппеля и соединительного переводника с корпусом (цилиндрическая резьба) не изменились; допускается уменьшение натяга (т. е. подкрепление резьбового соединения) до 5 мм; присоединительная резьба вала в удовлетворительном состоянии (отсутствуют задиры, следы промытости, забоины на торцах и т. д.). При увеличении осевого люфта до размера, более указанного, пропусках в резьбовых соединениях, повышении пускового давления и других неполадках турбобур отправляют на ремонт. При работе с перепускным клапаном его также необходимо периодически осматривать. При его осмотре проверяют: состояние резьбовых соединений секций клапана и присоединительных резьб клапанной приставки (отсутствие задиров, забоин на торцах, следов промытости); состояние резинового манжета хвостовика клапана (отсутствие расслоения, отставания от металла и других следов нарушения резинового уплотнения); редуцирующую способность клапана (перепад давления па клапане должен соответствовать заданному). При обнаружении дефектов в отдельных секциях клапана их следует заменить. При уменьшении перепада давления относительно заданного следует добавить секцию или перекомплектовать клапан таким образом, чтобы восстановить перепад давления. При эксплуатации турбобура на буровой могут возникнуть неполадки в его работе, тогда надо правильно установить причину ненормальной работы турбобура и своевременно принять необходимые меры. Турбобуры ремонтируют в турбинных цехах. Ремонт их может состоять из следующих работ: полной разборки турбобура; отбраковки и комплектации сменных деталей; замены изношенных деталей; проверки прямолинейности вала и корпуса; проверки резьб и их ремонта; сборки турбобура; обкатки турбобура на стенде. При ремонте турбобуров применяют новые детали, поставляемые в комплекте запасных частей, а также детали, прошедшие ремонт в механических мастерских. Качество сборки зависит от правильной комплектации, замены и отбраковки изношенных деталей. 2.10.НАКЛОННО НАПРАВЛЕННОЕ БУРЕНИЕ Бурение любой скважины ведется при постоянном контроле за ее положением в пространстве, поэтому от одного интервала к другому замеряют: зенитный угол а — угол между осью скважины и вертикалью; азимутальный угол 0 — угол в горизонтальной плоскости между плоскостью искривления скважины и заранее выбранным направлением. Искривление может быть плоским (рис. а) и пространственным (рис. бив). В первом случае с увеличением глубины скважины азимутальный угол не изменяется, а во втором — постоянно меняет свое значение. Используя величины а и 6, замеренные в начале и конце каждого интервала, строят проекции оси скважины на вертикальную (рис. /) и горизонтальную (рис. //) плоскости, при совместном рассмотрении которых судят о пространственном положении оси скважины. Проекция оси скважины на вертикальную плоскость называется профилем скважины, а на горизонтальную — планом.  Причины и последствия искривления Причины, способствующие искривлению, условно делят на три категории: геологические, технические и технологические. К геологическим можно отнести: слоистость, трещиноватость, сланцеватость горных пород; чередование пород различной твердости и угол наклона пластов; тектонические нарушения, пустоты, каверны; твердые включения (крупный галечник, валуны) в проходимых горизонтах. К техническим причинам относятся: недостаточное центрирование кронблока по отношению к оси вышки; несовпадение оси вышки с осью ротора и осью направления; изогнутые бурильные трубы и ведущая труба в бурильной колонне; перекос в резьбовых соединениях бурильной колонны (в нижней части). Технологические причины: неправильное соотношение диаметров УБТ и скважины; потеря устойчивости нижней части бурильной колонны; неправильный выбор числа, мест установки и конструкции приспособлений, центрирующих нижнюю часть бурильной колонны в скважине; применение режима бурения, параметры которого не соответствуют конструкции нижней части бурильной колонны и геологическим условиям залегания проходимых пород. В результате искривления ствола скважины интенсивнее изнашиваются бурильные трубы, замки, муфты; осложняются спуско-подъемные операции вследствие затяжек бурильной колонны; вероятны желобообразования и обвалы пород; расходуется дополнительная мощность на вращение бурильной колонны; затрудняется спуск обсадных колонн в скважину; возрастает вероятность смятия обсадных труб в местах резких искривлений ствола; осложняется цементирование обсадных колонн (вследствие прижатия колонны к одной стороне ствола скважины), равномерное заполнение цементным раствором затрубного пространства; увеличивается объем инклинометрических измерений и затрудняется их проведение. Искривление скважины влияет на ее эксплуатацию. 1.11.БУРОВЫЕ ЛЕБЕДКИ Лебедка — основной механизм буровой установки. Она предназначена для проведения следующих операций: спуска и подъема бурильных и обсадных труб; удержания колонны труб на весу в .процессе бурения или промывки скважины; передачи вращения ротору; свинчивания и развинчивания труб; вспомогательных работ по подтаскиванию в буровую инструмента, оборудования, труб и др.; подъема собранной вышки в вертикальное положение. В буровую лебедку входит сварная рама, на которой размещены подъемный, трансмиссионный и промежуточный валы, коробка перемены передач (КПП), тормозная система, состоящая из основного (ленточного) и вспомогательного (регулирующего) тормозов, пульт управления. Все механизмы закрыты предохранительными щитами. Подъемный вал лебедки преобразовывает вращательное движение силового привода в поступательное движение талевого каната. На подъем нагруженного крюка затрачивается мощность, зависящая от силы тяжести поднимаемых труб, а опускается крюк под действием веса труб. Поэтому лебедки имеют механизмы для подвода мощности при подъеме и тормозные устройства. Для повышения скорости во время подъема крюка лебедки или их приводы выполняют многоскоростными. Переключение с высшей скорости на низшую и обратно осуществляется фрикционными оперативными муфтами, обеспечивающими плавное включение и минимальную затрату времени на эти операции. Мощность, передаваемая на лебедку, характеризует основные эксплуатационно-технические ее свойства и является главным ее параметром. Современные буровые лебедки отечественного производства выполняются в основном по двум компоновочным схемам: лебедка со всеми узлами монтируется на одной общей раме и представляет собой один агрегат (например, У2-2-11, ЛБ-750); лебедка, состоящая из двух отдельно транспортируемых агрегатов (подъемный и коробка перемены передач), которые соединяются между собой при помощи стяжек (например, ЛБУ-1100, ЛБУ-1400). У лебедки У2-5-5 подъемный агрегат соединен с КПП двумя мощными карданными валами со стороны, противоположной пульту бурильщика. В последнее время выпускают буровые установки, в которых основная лебедка размещена ниже пола буровой, а для выполнения вспомогательных операций (раскрепление труб, подтаскивание мелких грузов и т. д.) используют вспомогательные лебедки. При этом конструкция основной лебедки упрощается и соответственно снижается ее масса. |