Учебнопрактическое пособие Москва 2017 у дк 629. 113. 004. 67 Ббк 39. 33. 30. 82 Ш 665 Рецензенты доктор

Скачать 7.95 Mb. Скачать 7.95 Mb.

|

Неисправности системы L-Jetronic

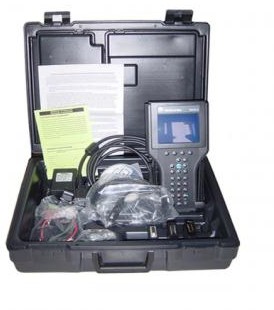

Диагностирование систем впрыска. Самым надежным способом установления неисправностей системы впрыска является компьютерная диагностика. Данный вид диагно- стики основан на автоматическом фиксировании отклонений параметров системы от стан- дартных значений (так называемый режим самодиагностики). Выявленные несоответствия запоминаются и хранятся в памяти электронного блока управления в виде определенных кодов неисправностей. Одной из важнейших задач самодиагностики системы управления двигателем является обеспечение связи с диагностическим оборудованием. При проведении диагностики к диагностическому разъему подсоединяется специальное оборудование (сканер или персональный компьютер с программой и кабелем), которое считывает коды неисправ- ностей. Помимо специального оборудования проведение компьютерной диагностики пред- полагает наличие знаний и навыков. Диагностика и ремонт электронной системы управления двигателем заключается в считывании хранящихся в памяти контроллера кодов неисправностей, устранении неисправ- ностей, «стирании» из памяти контроллера кодов неисправностей и в последующей проверке работы двигателя. Диагностика неисправностей системы впрыска может проводиться по внешним признакам. Данный вид диагностики используется в тех случаях, когда компьютерная (тех- ническая) диагностика недоступна, а также для проведения предварительной диагностики неисправностей. При выполнении диагностических работ необходимо помнить, что непрофессиональ- ное вмешательство в систему впрыска может привести к повреждению компонентов и значи- тельно усложнить дальнейший ремонт. О наличии неисправности в работе системы контроллер информирует водителя с помощью диагностической лампы. Далее система бортовой диагностики должна обеспечить возможность считывания сохраненной в памяти контроллера более полной информации об этой неисправности. Для этого в системе предусмотрен канал обмена данными с диагности- ческим оборудованием. После подключения диагностического тестера к колодке диагно- стики системы между контроллером и тестером происходит обмен по специальному диагностическому протоколу. Рассмотрим этот протокол как средство проведения диа- гностики работы системы управления двигателем. Диагностическое оборудование (тестер) – это специализированный прибор или пер- сональный компьютер с программой для проведения диагностических работ на автомобилях с электронной системой управления двигателем. Все современные контроллеры автомобилей работают с диагностическим оборудованием по определенному протоколу (например, KWP2000 – Keyword Protocol 2000). Протокол является международным стандартом – ISO 14230. Следует отметить, что стандарт определяет только способ «общения» между обо- рудованием и контроллером, а сама информация (таблицы параметров, определенные произ- водителем коды неисправностей системы, перечень тестируемых исполнительных устройств системы и т. д.) может быть различной. Поэтому оборудование для диагностики не является универсальным. С помощью диагностического протокола обмена данными диагностическое оборудо- вание может выполнять следующие функции, необходимые при проведении диагностики работы двигателя: Получение информации о системе, двигателе и автомобиле (паспортные дан- ные): идентификационный номер автомобиля (VIN), версия и номер программного обеспе- чения (ПО) контроллера, дата подготовки ПО, тип двигателя и системы управления, номер для заказа запасных частей и т.д. Это позволяет получить информацию, «не заглядывая под капот». Получение информации о значениях основных параметров работы системы.Контроллер передает тестеру таблицу значений текущих параметров работы системы, а те- стер показывает их на дисплее. Значения отображаются в физических величинах или в виде графиков изменения во времени. Список параметров определяется на стадии проектирования системы и, по мнению разработчиков, является достаточным для проведения диагностиче- ских работ в условиях автосервиса. Типовой набор параметров следующий: температура охлаждающей жидкости, напряжение бортовой сети, скорость вращения коленвала двигате- ля, положение дроссельной заслонки, нагрузка (масса воздуха) двигателя, угол опережения зажигания, параметры регулирования состава топливно-воздушной смеси, параметры регу- лирования холостого хода и т. д. Понятно, что нельзя предлагать один и тот же список пара- метров для различных систем с различной конфигурацией. Даже системы с одинаковым контроллером, но выполняющие разные экологические нормы («Eвро-3» и «Евро-4»), будут иметь разные списки параметров. Кроме значений параметров тестер может получить от контроллера значения напря- жения сигналов с датчиков системы (в зависимости от конфигурации системы список датчиков тоже будет разный). Анализируя значения текущих параметров, можно выявить неисправности в работе системы, которые не определяются функциями самодиагностики. Например, значение температуры охлаждающей жидкости, полученное тестером, равно 30 °C, а указатель температуры панели приборов уже подходит к красной зоне – это указывает на неверную работу датчика температуры системы. Или значение положения дроссельной заслонки равно 5 %, а педаль акселератора полностью отпущена – в этом случае или неис- правен датчик положения дроссельной заслонки, или есть проблемы в механической части привода дросселя. В руководстве по ремонту автомобилей с электронными системами управления двигателем существуют карты проведения диагностики, где описана последова- тельность действий для обнаружения неисправностей с использованием диагностического оборудования. Получение информации из памяти контроллера о неисправностях в работе си-стемы. В памяти ошибок контроллера хранится следующая информация: код ошибки, статус-флаги и Freeze Frame. Код ошибки. Каждая неисправность системы кодируется согласно международному стандарту SAE J2012 пятисимвольным кодом. Например, P0122. Первая буква «P» показыва- ет, что ошибка относится к системе управления двигателем. Следующий символ «0» показы- вает, что эта ошибка определена стандартом (может быть и «2»). Для ошибок, не вошедших в стандарт, а определенных производителем, этот символ будет «1» или «3». Следующая ком- бинация символов «12» указывает на датчик положения дроссельной заслонки. Последний символ показывает тип ошибки, в нашем случае «2» – это низкий уровень сигнала с датчика. Cтатус-флаги. Это дополнительная информация об ошибке. Они показывают, как обстоят дела с неисправностью в настоящий момент: активная или нет, случайная или посто- янная, ведет к зажиганию диагностической лампы или нет, влияет на увеличение токсично- сти или нет. Для разных контроллеров существует разный набор статус-флагов. Некоторые контроллеры могут сообщать тестеру дополнительную информацию: сколько раз возникала неисправность, время после сброса контроллера и до трех значений параметров работы си- стемы в момент фиксирования ошибки. Freeze Frame. Это зафиксированный (замороженный) на момент возникновения неис- правности список значений параметров системы. Исследуя эти значения, можно определить, когда (при какой температуре, скорости вращения коленвала, нагрузке, скорости автомобиля и т. д.) возникла неисправность. Это поможет выяснить причину возникновения ошибки. Freeze Frame – это стандартный список параметров, значения которых должны фиксировать- ся, но производители систем управления или автомобилей вправе выбрать из этого списка свой набор. По команде с диагностического тестера можно очистить память хранения ошибок контроллера. Запуск тестов проверки исполнительных устройств системы. При проведении диагностических работ часто возникает необходимость проверки работоспособности испол- нительных устройств системы. В этом случае тестер подает команду на включение или вы- ключение (изменение состояния) устройства. Например, при измерении баланса форсунок необходимо, чтобы в топливной системе было рабочее давление (периодически требуется включать электробензонасос). Включение реле бензонасоса можно производить с помощью тестера, не изменяя электрической схемы жгута проводов системы. Диагностическое обору- дование позволяет проверить работоспособность всех реле системы, форсунок, модуля зажи- гания и клапана продувки адсорбера. Кроме того, можно управлять регулятором холостого хода (задать положение регулятора или желаемые обороты холостого хода) и провести регу- лировку состава смеси (регулировку СО) для систем без обратной связи по датчику кислоро- да. Другие сервисные функции. К ним относится сброс контроллера – обычный и с начальной инициализацией параметров. При обычном сбросе осуществляется переход рабо- ты программы контроллера на начальный этап (как при включении питания), а сброс с инициализацией еще и переводит значения параметров адаптации работы системы (хра- нятся в энергонезависимом ОЗУ) в исходное состояние, которое определяется при производ- стве контроллера. Следует упомянуть (это не относится к диагностике), что протокол дает возможность записать в память контроллера идентификационные данные системы и автомобиля. Они записываются на специальном оборудовании при производстве автомобиля. Многие зару- бежные фирмы в конце линии сборки автомобилей не только заносят в память контроллера идентификационные данные, но и программируют контроллер под нужную конфигурацию системы. Таким образом, диагностический протокол является важной частью в системе управления двигателем. Оборудование для диагностики впрыска. Для диагностики системы впрыска могут использоваться различные диагностические приборы и оборудование: диагностический сканер (тестер, сканер-тестер), мотор-тестер, автодиагностический стенд, комплекс компью- терной диагностики или персональный компьютер с установленной на него специальной компьютерной программой. Диагностические приборы позволяют оперативно обнаружить неисправности по кодам, определить дефектный узел, стереть код в памяти контроллера после устранения не- исправности оператором. Дополнительно программа позволяет занести в память компьютера данные о владельце, автомобиле, контроллере и характеристики работы датчиков диагности- руемого автомобиля, а также выдать все эти данные в графическом виде через принтер. Рассмотрим некоторые диагностические приборы, стенды и оборудование для проведения диагностики систем впрыска топлива. Мотор-тестерыпредназначены для автоматизированного диагностирования бензи- новых и дизельных двигателей. Принцип действия основан на микропроцессорной обработке сигналов датчиков, входящих в комплект поставки и устанавливаемых на контролируемом двигателе. При использовании легкосъемных датчиков и стробоскопа прибор позволяет кон- тролировать до 40 параметров работы двигателя. Результаты измерений отображаются на жидкокристаллическом индикаторе высокого разрешения. Другие отличительные особенно- сти – наличие диалогового режима испытаний двигателя, встроенный контроль исправности прибора, небольшие габариты, масса и энергопотребление. Мотор-тестеры могут быть оснащены выходами на принтер и персональный компьютер. Измеренные параметры сохра- няются в памяти прибора до окончания диагностирования и отключения прибора от сети. Диагностический сканер-тестер предназначен для диагностики, настройки и ремон- та систем впрыска топлива (рис. 70). Сканер дает возможность соединиться с блоком управ- ления двигателем, считать и стереть сохраненные и текущие ошибки, а также проверить работу всех датчиков и исполнительных механизмов в реальном времени. При помощи те- стера можно выбрать режимы тестирования, которые позволяют осуществлять следующие функции: считывать параметры с датчиков и паспортные данные электронного блока управ- ления и автомобиля; обрабатывать коды ошибок; сбрасывать коды ошибок; управлять исполнительными механизмами автомобиля. В зависимости от типа электронного блока управления двигателем для контроля работы двигателя фиксируются свыше 100 различных параметров. Спектр автомобилей, с которыми может работать сканер, достаточно широк.    Рис. 70. Диагностические сканер-тестеры Сканеры дают достоверную информацию о техническом состоянии системы впрыска. Сканеры – это портативные компьютерные тестеры, служащие для диагностирования раз- личных электронных систем управления посредством считывания цифровой информации с диагностического разъема автомобиля. В комплект сканера входят сам сканер, сменные картриджи и соединительные кабели, предназначенные для присоединения к диагностическому разъему проверяемого автомобиля. Сканеры имеют несколько режимов работы. В режиме «Ошибки» на экране высвечиваются цифровые коды той или иной неисправности, хранящиеся в памяти контроллера автомобиля. Режим «Параметры» оценивает работу двигателя при движении автомобиля: напряжение в бортовой сети, детонацию, частоту вращения коленчатого вала, состав смеси, скорость движения и др. Чтобы просмотреть измерения параметров работы двигателя в динамике, имеется режим «Сбор данных». Некоторые сканеры для наблюдения процессов работы системы впрыска и других си- стем автомобиля в динамике могут выдавать графическое изображение сигналов на экране, что позволяет наблюдать их визуально. При проверке системы впрыска автомобиля возмож- ности сканеров определяются диагностическими функциями блока управления данного автомобиля, однако, как правило, все сканеры считывают и стирают коды отказов, выводят цифровые параметры в реальном масштабе времени, управляют некоторыми исполнитель- ными механизмами, например: форсунками, соленоидами, реле. При диагностировании си- стем впрыска применяют имитаторы сигналов отдельных датчиков (температуры охлажда- ющей жидкости, положения дроссельной заслонки и др.), передающих сигналы в блок управления. Имитаторы сигналов датчиков используют для имитации сигналов датчиков систем управления или определенных воздействий на работу системы по каким-либо входам. Для диагностирования элементов систем впрыска, кроме сканеров и имитаторов, с целью проверки функционирования различных входных и выходных компонентов электрон- ных систем управления применяют и другие специальные приборы. Так, в комплект диагно- стического оборудования могут входить: компрессометр или компрессограф, служащие для диагностирования состояния цилиндропоршневой группы, газораспределительного механизма; универсальный вакуумный насос (вакууметр), служащий для диагностирования состояния ЦПГ и клапанного механизма, наличия подсоса воздуха во впускной трубопровод; мультиметр, служащий для диагностирования систем управления и их компонен- тов, измерения различных параметров и сигналов, регулировки; стробоскоп, служащий для проверки правильности установки начального момента зажигания, проверки характеристик центробежного и вакуумного регуляторов опережения зажигания или функций управления моментом зажигания; комплект для измерения давления топлива, служащий для диагностирования гидравлической части систем топливоподачи бензиновых двигателей; тестеры систем холостого хода, служащие для определения неисправности и пра- вильности функционирования регуляторов холостого хода различных типов; тестер форсунок, служащий для диагностирования исправности электромагнитных форсунок; тестер компонентов системы зажигания, служащий для определения исправности катушек и конечных модулей системы зажигания; имитатор сигналов датчиков, служащий для имитации сигналов датчиков систем управления, а также для имитации различных условий и режимов функционирования систем управления. |