НТСиТР_Акимов_учебник. Учебное пособие Надежность технических систем и техногенный риск

Скачать 7.5 Mb. Скачать 7.5 Mb.

|

|

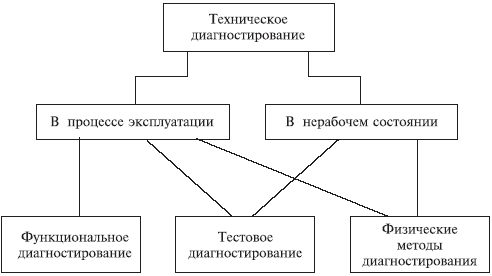

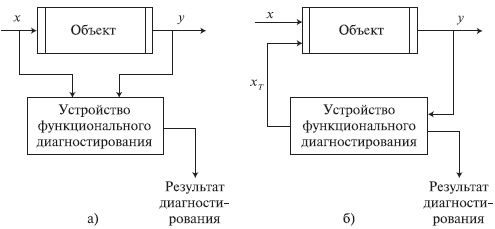

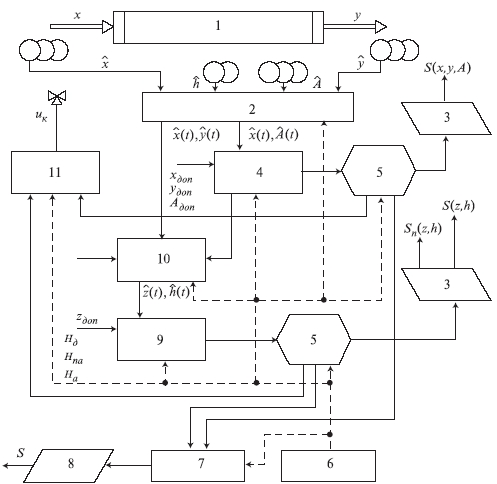

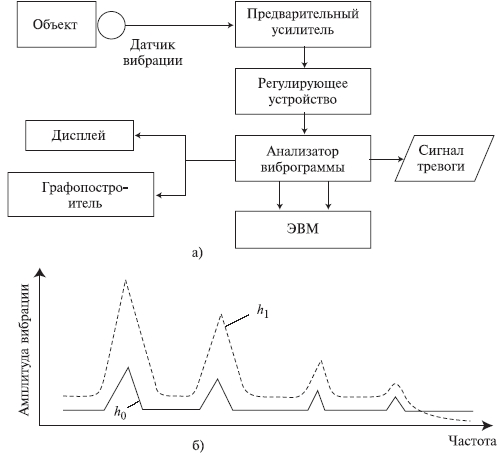

§ 9. МЕРОПРИЯТИЯ, МЕТОДЫ И СРЕДСТВА ОБЕСПЕЧЕНИЯ НАДЕЖНОСТИ И БЕЗОПАСНОСТИ ТЕХНИЧЕСКИХ СИСТЕМ Пути обеспечения надежности разнообразны и могут быть связаны с повышением стойкости изделия к внешним воздействиям. Например, для механических систем относят методы создания прочных, жестких, износостойких узлов за счет их рациональной конструкции, применение материалов с высокой прочностью, износостойкостью, антикоррозийностью, теплостойкостью и т.д. Другой путь обеспечения достаточной надежности - это их изоляция от вредных воздействий: установка машины на фундамент, защита поверхностей от запыления и загрязнения, создание специальных условий по температуре и влажности, применение антикоррозийных покрытий, виброизолирующих устройств и т.д. Активным средством для решения проблемы надежности и безопасности является применение автоматики для обеспечения длительного выполнения системой своего служебного назначения в различных условиях эксплуатации. Не менее значимым является обучение персонала вопросам безопасной эксплуатации технических систем. Для недопущения отказов конструктивного, производственного и эксплуатационного характера существуют типовые мероприятия, методы и средства предупредительного, контролирующего и защитного характера, обеспечивающие надежность и безопасность технических систем. Их применяют на различных этапах жизненного цикла системы - в процессе проектирования, на последующих стадиях создания и эксплуатации системы. 9.1. СТАДИЯ ПРОЕКТИРОВАНИЯ ТЕХНИЧЕСКИХ СИСТЕМ Предупредительные: использование отработанных методов и средств обеспечения надежности; анализ альтернативных проектно-конструкторских решений и выбор наилучших; создание запасов работоспособности по нагрузкам и отказам различных видов; использование резервирования; выбор высоконадежных комплектующих элементов, материалов; создание контролепригодных и ремонтопригодных элементов; обучение проектантов, конструкторов, испытателей передовым методам и способам обеспечения надежности; установление проектных норм надежности и норм испытаний при экспериментальной отработке; разработка новых средств контроля и диагностики. Контрольные: экспериментальная проверка технических решений, особенно новых; проверка всех режимов функционирования; автономные и комплексные испытания; контроль и корректировка конструкторской документации; экспериментальная проверка запасов работоспособности во всех режимах функционирования; контроль надежности; контроль качества труда исполнителей, самоконтроль. Защитные: анализ видов и последствий отказов; введение специальных приборов в состав системы, обеспечивающих безопасность при возникновении отказов; отработка основных отказовых режимов функционирования; тренировка персонала; реализация технических решений по локализации отказов; применение оперативного контроля и управление функционированием; обеспечение сохранения работоспособности элемента при отказах в системах; разработка системы обслуживания и восстановления техники. 9.2. СТАДИЯ ИЗГОТОВЛЕНИЯ ТЕХНИЧЕСКИХ СИСТЕМ Предупредительные: выбор прогрессивных и стабильных технологических процессов; отработка новых технологических процессов и средств контроля до начала пуска производства; отработка и корректировка технологической документации; обучение и аттестация производственного персонала к работе на ответственных операциях; надзор за состоянием производственного оборудования и средств контроля. Контрольные: проведение входного пооперационного и выходного контроля; проверка режимов запасов; контрольно-технологические испытания; контроль качества труда исполнителей, самоконтроль; авторский надзор; контроль качества и стабильности технологических процессов. Защитные: использование избыточности (дублирование) в оборудовании и средствах контроля; введение блокировок в ответственные технологические процессы; разработка системы обслуживания и восстановления производственного оборудования и средств контроля. 9.3. СТАДИЯ ЭКСПЛУАТАЦИИ ТЕХНИЧЕСКИХ СИСТЕМ Предупредительные: использование автоматизированных средств контроля и поиска неисправностей; отработка эксплуатационно-технической документации; проведение предварительных регламентных работ; оценка и прогнозирование технического состояния и надежности; аттестация и обучение персонала. Контрольные: автоматизированная регистрация и обработка информации о командах, отказах и неисправностях; контроль качества; самоконтроль; гарантийный надзор. Защитные: проведение оперативных доработок; использование автоматических средств защиты; использование запасных частей, обменного фонда; анализ последствий отказов и реализация защитных мероприятий; обучение и аттестация персонала для работы при возникновении отказов. 9.4. ТЕХНИЧЕСКАЯ ПОДДЕРЖКА И ОБЕСПЕЧЕНИЕ Технические средства (элементная база, экспериментальные и производственные возможности) являются важнейшей составной частью активных средств, позволяющих, в конечном счете, добиться высокой безопасности и эффективности техники. Отсутствие материально-технической основы высокой надежности техники не может быть скомпенсировано другими средствами обеспечения (организацией работ, реализацией программного подхода, методического, нормативного или информационного обеспечения). Уровень технического обеспечения зависит от следующих факторов: - уровня качества и надежности материалов, полуфабрикатов, электро- и радиодеталей, комплектующих элементов, агрегатов и изделий общего назначения, выпускаемых промышленностью и используемых в составе технических систем; - технического уровня, номенклатуры, количества, производительности, автоматизации технических средств для проектирования, конструирования, отработки, производства, контроля и эксплуатации сложных изделий; - уровня автоматизации и оперативного сбора, обработки, обмена информацией для планирования, координации и контроля за ходом создания и применения изделий. Для создания высоконадежных и эффективных систем необходимо, чтобы новые материалы, электронные изделия и др. комплектующие обладали высокими показателями надежности, достаточными для практически безотказной эксплуатации перспективных систем в определенных для них условиях в течение срока эксплуатации, равного сроку их морального старения. Чем сложнее создаваемые системы, тем больше в системе причин и источников отказов, тем проблематичнее возможность обеспечения надежности на уже достигнутом научно-техническом уровне технических средств проектирования, конструирования, экспериментальной отработки, производства и эксплуатации. 9.5. ТЕХНИЧЕСКИЕ СРЕДСТВА ОБЕСПЕЧЕНИЯ НАДЕЖНОСТИ И БЕЗОПАСНОСТИ ТЕХНИЧЕСКИХ СИСТЕМ Все технические средства обеспечения надежности и безопасности, которые используют при создании и эксплуатации технических систем, могут быть условно разделены на три класса: средства предупреждения, средства контроля и средства защиты. Средства предупреждения отказов Средства предупреждения отказов техники одновременно являются и техническими средствами, позволяющими выбрать и детально разработать наилучшую конструкцию, оформить документацию, обеспечить полную экспериментальную обработку. К числу технических средств, используемых для предупреждения отказов и отклонений конструктивного характера, относят: - автоматизированные цифровые и аналого-цифровые комплексы моделирования, имеющие необходимое математическое обеспечение и позволяющие проектантам разрабатывать большое число альтернативных вариантов элементов системы и выбирать наиболее надежные и эффективные; - средства автоматизированной разработки конструкторской и технологической документации, позволяющие исключить ошибки в документации и значительно ускорить её разработку; - современное экспериментальное оборудование, позволяющее своевременно отрабатывать новые технические решения, обеспечить высокую надежность элементов; - технические средства обучения и повышения квалификации проектантов, конструкторов и других сотрудников предприятий-разработчиков; - автоматизированную систему информации по вопросам качества и надежности элементов. К числу технических средств, предупреждающих отказы и отклонения производственного характера, относят: - прогрессивное автоматизированное производственно-технологическое оборудование, средства контроля и управления технологическими процессами; - технические средства входного неразрушающего контроля и диагностики, исключающие попадание в производство недостаточно качественных материалов, полуфабрикатов и комплектующих элементов; - автоматизированные средства обучения рабочих и инженерно-технических работников предприятий-изготовителей; - автоматизированную систему информации по качеству и надежности систем в производстве. К числу технических средств предупреждения отказов в эксплуатации относят: - технические средства для отработки эксплуатационной документации (стенды, макеты, имитаторы) и обучения эксплуатирующего персонала; - автоматизированные средства контроля, диагностики и поиска неисправностей; - технические средства для проведения предупредительных и регламентных работ. Средства контроля К числу технических средств, обеспечивающих контроль и выявление отказов конструктивного характера, относят: - экспериментальную базу, достаточную для контроля правильности заложенных технических решений, проверки запасов работоспособности элементов во всех режимах функционирования, контроля надежности; - технические средства контроля и корректировки конструкторской документации, качества труда исполнителей. Технические средства контроля надежности в производстве технических систем предназначены для осуществления следующих функций: - проведения эффективного входного, пооперационного и приёмочного контроля качества элементов; - проверки режимов функционирования, запасов работоспособности, проведения контрольно-технологических испытаний; - контроля качества сборки и совместного функционирования групп элементов; - контроля качества технологической документации, стабильности технологических процессов, качества труда исполнителей. Технические средства контроля надежности в эксплуатации: - технические средства неразрушающего контроля и диагностики; - автоматизированные средства регистрации и обработки информации о результатах функционирования элементов систем, об отказах и неисправностях; - технические средства прогнозирования работоспособности элементов, контроля и поиска неисправностей; - автоматизированные средства контроля качества работы операторов. Средства защиты К числу технических средств защиты, используемых для недопущения отказов или устранения последствий отказов, относят: - технические средства локализации отказов, вводимые в состав системы; - технические средства оперативного контроля и управления функционированием при возникновении опасных ситуаций; - блокировки в ответственных технологических процессах, исключающие возможности разрушения элементов системы при нарушении технологического процесса; В процессе эксплуатации для уменьшения ущерба от возможных отказов предусматривают следующие технические средства: - пожаро-взрывобезопасности и пожаротушения; - автоблокировки, исключающие прохождение и выполнение неправильных команд; - предупреждения ошибочных действий операторов. При разработке новых систем необходимо с опережением создавать и применять на каждой стадии технические средства: - предупреждения отказов и отклонений от намеченного хода технологического процесса; - средства оперативного контроля и выявления причин; - средства защиты от вредных последствий отказов и отклонений. Таким образом, средства защиты - это совокупность организационных и технических средств, используемых в системах для поддержания заданного режима технологических процессов, предотвращения аварийных ситуаций и (или) повреждения элементов систем. Такое множество взаимосвязанных и взаимодействующих средств именуется защитной автоматикой. Защитная автоматика применяется для определения состояния оборудования (например, "включено или выключено"), степени загрузки (например, дозаторов химического реактора), наличия материала, скорости его движения, температуры и давления потока и др. технологических параметров. По функциональному признаку в защитной автоматике выделяют автоматические контроль, измерение, сигнализацию, защиту и блокировку. Автоматический контроль и измерения проводятся дискретно или непрерывно. На предприятиях в зависимости от способа передачи показаний различают контроль местный и централизованный (дистанционный). При местном контроле показывающие приборы устанавливаются на объекте контроля, при централизованном - диспетчерском пульте. При контроле предельных положений регистрируются только параметры, соответствующие этим положениям, при непрерывном контроле происходит непрерывное или повторяющееся через небольшие промежутки времени измерение параметров. Сигнализация предназначена для передачи контрольных, управляющих (командных) и информационных сигналов по каналам и линиям связи, например оператору или диспетчеру. Различают сигнализацию предупредительную - для предупреждения обслуживающего персонала о пуске тех или иных механизмов, распорядительную - для пуска и отключения систем оператором, исполнительную - для контроля выполнения распоряжений, аварийную - для оповещения обслуживающего персонала о нарушении нормального хода процессов. Для сигнализации о состоянии распределенных объектов используют телекоммуникацию. Блокировка - совокупность методов и средств, обеспечивающих фиксацию рабочих частей (элементов) системы или электрической цепи в определенном состоянии (положение), которое сохраняется независимо от того, устранено или нет блокирующие воздействие, чем достигается как безопасность оборудования, так и безопасность обслуживания. 9.6. ОРГАНИЗАЦИОННО-УПРАВЛЕНЧЕСКИЕ МЕРОПРИЯТИЯ Техническое обслуживание, ремонтные работы и инспектирование Функционирование систем непосредственным образом зависит от технического обслуживания и ремонта этих систем. По этой причине очень важно разработать график технического обслуживания и контроля работы как технологических систем, так и систем безопасности, в который входит выполнение следующих задач: а) проверка условий работы систем безопасности, как в испытательных помещениях, так и на рабочих местах; б) проверка исправности оборудования в системах безопасности на рабочих местах, например, путем визуального осмотра или дистанционного контроля; в) мониторинг питающих устройств в системах безопасности (при подаче электрического тока, пара, охладителя, сжатого воздуха и т.п.) г) разработка графика технического обслуживания и соответствующей документации с указанием различных интервалов техобслуживания и типов производящихся работ. Кроме того, в этих графиках могут указываться необходимые квалификации и уровень профессиональных навыков персонала для выполнения конкретного вида работ. Ремонтные работы из-за их низкого качества могут быть одной из причин возникновения опасностей. Поэтому должны быть разработаны подробные инструкции по проведению ремонтов. В них должны входить квалификационные требования к обслуживающему персоналу, а также требования контроля этих работ. В связи с особой важностью этих требований администрация может разрабатывать собственные стандарты на ремонтные работы, иногда с более жесткими требованиями, чем в государственных стандартах. Необходимо разработать план инспекций и испытаний промышленных систем, график проведения которых должен строго соблюдаться. Инспекторской проверке должен быть подвергнут инженерный и административный контроль за опасностями. Инспекции и испытание следует выполнять применительно к следующему оборудованию процесса: - сосудам высокого давления и резервуарам транспортировки (если это транспорт предприятия) и хранения; - системам трубопроводов, включая компоненты трубопроводов, такие как запорная арматура, фланцы и пр.; - системам и устройствам сброса давления и регулирования вентиляции; - системам аварийного отключения; - системам управления, включая устройства слежения, датчики, аварийную сигнализацию и устройства блокировки; - насосам; - компрессорам и воздухосборникам при них. Инспекторской проверке должны быть подвергнуты протоколы (журналы), регистрирующие обучение и инструктаж персонала, эксплуатирующего оборудование, инструкции по технической эксплуатации и обслуживанию, ремонтным работам, действиям персонала в нештатных ситуациях на предмет выявления соответствия и полноты указанных мероприятий целям безопасности и требованиям стандартов по обеспечению целостности оборудования процесса. Для подтверждения того, что оборудование установлено правильно и в соответствии со спецификациями проекта и инструкциями завода-изготовителя, что системы подходят для процесса, должны быть выполнены соответствующие проверки и инспекции. Это положение касается также установления пригодности материалов, используемых для технического обслуживания, запасных частей и приспособлений, применяемых при ремонтных работах. Инструкции инспекций и испытаний должны следовать общепринятой инженерной практике и проводиться с периодичностью, рекомендованной изготовителем, а при необходимости (устанавливается по предшествующему опыту эксплуатации), и чаще. Руководство предприятия должно документировать каждую инспекцию или испытание, которое было выполнено на оборудовании технологических процессов. Документация должна содержать дату инспекции или испытания, фамилию лица, которое провело инспекцию или испытание, серийный номер или другой идентификатор оборудования, на котором инструкция или испытание было проведено, описание выполненной инспекции или испытания, ее (его) результаты. Технический персонал предприятия должен устранить неисправности или перед дальнейшим использованием системы, или по плану-графику, если немедленно были предприняты необходимые меры для обеспечения безопасности эксплуатации. Управление изменениями в технологическом процессе Перед тем как вносить какие-либо изменения в технологию процесса, в используемые системы, в другие объекты, которые влияют на технологический процесс, необходимо рассмотреть и оценить: - техническую базу для предлагаемого изменения; - влияние изменения на безопасность и здоровье работников предприятия, населения; - экологическую безопасность; - изменение эксплуатационных процедур; - срок, необходимый для реализации изменений; - требования, для предлагаемого изменения. Персонал, вовлеченный в эксплуатацию систем и техническое обслуживание, должен до внесения изменений и пуска технологического процесса быть проинформирован об изменениях, и пройти соответствующее обучение. Если изменение затрагивает информацию и инструкции по безопасности процесса и эксплуатации систем, то они должны быть соответствующим образом откорректированы. Обучение Несмотря на то, что в обеспечении безопасности важное место занимает технические средства, без участия человека никакое производство вообще работать не будет. Поскольку на уровень безопасности люди могут оказывать как позитивное, так и негативное влияние, крайне необходимо снизить последнее и всячески поддержать первое. Обе цели могут быть достигнуты путем правильного подбора и первичного обучения персонала, в которое должна быть включена информация: - об опасностях, связанных с производственными процессами и используемыми веществами, и уровнях риска; - инструкциях, необходимых при работе; - о возможных условиях работы, включая процедуры включения и выключения промышленной установки; - о рекомендуемом поведении людей при нарушении режимов работы системы, аварии или несчастных случаях; - о несчастных случаях и ситуациях, близких к аварийным, на других аналогичных производствах. Повторное обучение должно проводиться, по крайней мере, каждые три года (или чаще, по мере необходимости) для каждого работника, включенного в эксплуатацию технических систем, для подтверждения того, что работник понимает и твердо придерживается действующих эксплуатационных инструкций. Руководитель должен определить во время консультаций с работниками, вовлеченными в эксплуатацию процесса, периодичность повторного обучения. Руководителю необходимо удостовериться, что каждый работник, вовлеченный в процесс, получил и усвоил требуемое обучение. Результаты обучения и аттестации персонала должны быть оформлены соответствующим образом. 9.7. ДИАГНОСТИКА НАРУШЕНИЙ И АВАРИЙНЫХ СИТУАЦИЙ В ТЕХНИЧЕСКИХ СИСТЕМАХ Определение технического состояния системы в ходе эксплуатации или после ремонта называют техническим диагностированием. С помощью технической диагностики предсказывают возможные отклонения в режимах работы и состояниях машин, аппаратов и устройств, а также разрабатывают методы и средства обнаружения и локализации неисправностей в системах. Различным нарушениям системы соответствуют определенные технические состояния. Техническим состоянием называют совокупность свойств системы, подверженных изменениям в процессе ее производства или эксплуатации. Эти свойства характеризуются признаками (требованиями, параметрами), устанавливаемыми нормативно-технической документацией на систему. Введение переменной состояния функционирования h позволяет каждому значению h ставить в соответствие определенное техническое состояние. Совокупность средств, правил и алгоритмов диагностирования образует систему технического диагностирования (СТД). Основные задачи диагностирования при проектировании - проверка соответствия разработанной системы исходному заданию на проектирование и обеспечение наилучшего режима и высокого качества диагностики системы на последующих этапах на предмет установления возможных отказов. Одновременно с проектированием системы создают СТД. Так как значительная доля аварий связана с ошибками при проектировании, а стоимость каждой пропущенной ошибки исключительно велика, то диагностированию необходимо уделять большое внимание. При изготовлении, монтаже и пуске систем техническое диагностирование - неотъемлемая часть выполняемых работ. Основная цель диагностирования на этих этапах - проверка работоспособности; возможны два технических состояния системы: работоспособное (hо) и неработоспособное. При ремонте с помощью диагностики можно выявить, содержит ли система дефектные элементы, действительно ли устранены все неисправности. Алгоритмы технического диагностирования должны обеспечивать требуемую достоверность результатов определения состояния системы. При эксплуатации системы с помощью технического диагностирования определяют состояние функционирования (допустимое, предаварийное, аварийное), осуществляют поиск неисправности. Число состояний, различаемых в результате поиска неисправности, определяется глубиной поиска дефекта и требуемой достоверностью результатов диагностирования. Глубина поиска задается указанием элементов системы, с точностью, до которых определяют место неисправности. Достоверность результатов диагностирования - степень соответствия состояния, оцененного по этим результатам, истинному состоянию системы. Количественно достоверность характеризуется вероятностью совпадения оцененного и истинного состояний. Результаты диагноза используют при прогнозе развития событий и поиске причин отказов, аварий и т.п. В первом случае предсказывают (прогнозируют) состояние системы, в котором она может оказаться в некоторый будущий момент времени. Например, реактор в настоящий момент находится в предаварийном состоянии; определяются его возможные переходы в другие состояния, и в первую очередь в аварийные. Во втором случае восстанавливают состояние, в котором система находилась в некоторый предшествующий момент времени. Это особенно важно при расследовании аварий, выявлении причин их возникновения. Определение состояний, предшествующих аварии, а следовательно, и первопричины ее возникновения, исключительно важно для недопущения подобных аварий в будущем и на аналогичных системах. Классификация методов технического диагностирования при эксплуатации системы и в нерабочем состоянии показана на рис. 9.7.1.  Рис. 9.7.1. Методы, технического диагнoстирования При эксплуатации технических систем наиболее распространено функциональное и тестовое диагностирование (рис. 9.7.1). В первом случае состояние системы определяют по результатам текущего контроля за входными х и выходными у переменными. Во втором случае на систему подают специальные тестовые воздействия хт.  Рис. 9.7.1. Структурные схемы диагностирования: а - функционального; б – тестового Для технологического оборудования производств используют в основном функциональное диагностирование, для автоматических устройств контроля, управления и защиты применяют оба вида диагностирования, вычислительные средства, программное обеспечение проверяют с помощью тестов. При тестовом контроле на вход проверяемого устройства подаются специально подобранные совокупности входных воздействий (проверяющие тесты). Полученную на выходе реакцию сравнивают с эталонной. Если они совпадают, то устройство на момент контроля находится в работоспособном состоянии. В противном случае устройство неисправно, и подаются диагностические тесты для установления места, причины и вида неисправности. Разработаны специальные методы построения оптимальных тестов, позволяющих за минимальное время проверять работоспособность устройства в целом, а также алгоритмы автоматического решения задач синтеза проверяющих и диагностических тестов. Тесты разрабатывают одновременно с проектированием объекта. Роль технической диагностики возрастает с увеличением мощности и сложности систем, для которых интуитивные методы и ручные способы определения состояний непригодны. Задачи диагностики сложных систем решают с использованием ЭВМ в рамках АСУТП или автоматизированных систем диагностики (АСД). Например, применительно к химико-технологическому комплексу АСД выполняет следующие функции: - определение текущего состояния работоспособности, обнаружение предаварийных и аварийных состояний; - локализация неисправностей до уровня отдельных аппаратов, элементов систем контроля, управления и защиты; - регистрация моментов обнаружения неисправностей и их устранения; - прогнозирование значений переменных химико-технологических процессов в различных состояниях работоспособности; - прогнозирование предельного значения времени восстановления работоспособности системы; - регистрация фактического времени восстановления работоспособного состояния; - отображение оперативной информации о неисправностях на экране дисплея оператора; - запись, накопление и хранение на магнитных дисках информации о неисправностях; - выдача накопленной информации о неисправностях системы. АСД, с помощью которой решают данные задачи, может быть реализована, например, на ЭВМ. На основе АСД строится автоматизированная система обеспечения безаварийности. Схема АСД приведена на рис. 9.3. Данная система осуществляет текущий контроль входных х, выходных у, переменных и параметров А объекта химической технологии. После преобразования сигналов от датчиков в унифицированную форму (блок 2) значения x(t), y(t),A(t) сопоставляют с допустимыми для нормальной работы (блок 4), т.е. проверяют выполнение условий x(t) Хдоп, y(t) Yдоп, A(t) Адоп, где Хдоп, Yдоп, Адоп - области допустимых значений соответственно х, y,А. Если какое-либо условие не выполняется, то в блоке 5 принимается решение о выдаче сигнала тревоги S(х,у,А), а также выработке корректирующих воздействий управляющими устройствами (блок 11). В блоке 10 по данным о x(t), y(t), а иногда и отдельных значений h(t), оценивают вектор фазовых координат z(t) и переменную состояния функционирования h(t). Значения z(t) и h(t) сопоставляют с допустимыми (блок 9), т.е. проверяют условия z(t) Zдоп, h(t) Нд. В блоке 5 анализируется текущее состояние системы в случае опасности и выдается сигнал предупреждения Sп(z,h) или тревоги, S(z,h) блоком 3. Блоком 7 производится диагностика имеющихся нарушений, а блоком 6 - проверка работоспособности системы обеспечения безаварийности с помощью специальных тестов. Важное место в автоматизированных системах диагностики (АСД) занимают приборы для контроля физико-химических параметров веществ, прежде всего газоанализаторы, анализаторы жидкостей и создаваемые на их основе сигнализаторы.  Рис. 9.7.2. Схема автоматизированной системы диагностики: 1 - объект; 2 - первичные преобразующие и обрабатывающие устройства; 3 - сигнал тревоги; 4 - сопоставление с интервалами, допустимыми для нормальной работы; 5 - анализ и принятие решения; 6 - проверка работоспособности системы; 7 - диагностика нарушения; 8 - сигнал о нарушении; 9 - сопоставление с интервалом Zдоп и подмножествами состояний Нд, Hпа, Ha; 10 - оценка переменных состояния z, h; 11 - коррекция управляющих воздействий Например, сигнализатор наличия горючих газов в воздухе калибруют на один из газов (метан, циклогексан, пропан, этиловый спирт, дивинил, метиловый спирт, бензол, этилацетат, пропилен, стирол и др.). Он автоматически включается при наличии в воздухе 20% газов от нижнего предела взрывоопасной концентрации. В газоанализаторе - сигнализаторе взрывоопасных концентраций типа СВК сигнализация включается при наличии в воздухе 10, 20, 40 и 60% газов от нижнего предела взрываемости. Широко применяют на химических предприятиях физические методы неразрушающего контроля технического состояния различных машин и аппаратов: контроль вибраций и акустического шума, тепловой, оптический, радиационный, ультразвуковой, магнитографический, рентгенографический и другие методы. Анализ вибрации машин и аппаратов позволяет получить важную информацию о процессах в различных механических устройствах, связанных с вращением, качением, скольжением, движением жидкостей, газов, сыпучих материалов и т.д. В настоящее время разработаны датчики вибраций, методы и устройства получения частотного спектра - виброграмм. Схема системы контроля вибраций приведена на рис. 9.7.3,а. Расположение дискретных частот виброграммы и их амплитуды позволяют определять состояние работоспособности системы, обнаруживать зарождающиеся отказы, связанные, например, с износом. Характерный вид виброграмм для различных состояний функционирования показан на рис. 9.7.3,б.  Рис. 9.7.3. Система контроля вибраций машин и аппаратов: а - схема; б - виброграммы при различных состояниях работоспособности Нарушения нормального функционирования, как правило, увеличивают вибрацию (см. пунктирную линию на рис. 9.7.3,б для состояния h1). Многим механическим узлам и устройствам систем химической технологии на виброграмме соответствуют определенные дискретные частоты. Для вращательного механизма, например двигателя, компрессора, насоса, вентилятора, турбины, имеется серия дискретных частот, кратных частоте вращения ротора. Разработан ряд критериев, позволяющих устанавливать допустимые уровни вибрации машин с механизмами вращения, в качестве параметров в критериях используются пики величины вибраций и смещения пиков. Основные источники вибрации в данном случае деформация или повреждение частей ротора, деформация корпуса и основания, эксцентриситет в подшипниках, повреждение подшипников и др. В меньшей степени исследованы виброграммы механизмов с возвратно-поступательным движением и коробок зубчатых передач. Известны случаи проведения анализа вибраций стационарных аппаратов-теплообменников, дистилляционных и экстракционных колонн, абсорберов и др. Для оперативного диагностирования нарушений в системе изображение виброграммы выносится на экран дисплея системы контроля вибраций (см. рис. 9.7.3,а). Одновременно информационные параметры сопоставляют с допустимыми пределами; в угрожающих случаях подается сигнал тревоги. Для диагностики и предотвращения нарушений в машинах и аппаратах широко используют измерение и анализ характеристик шумов, исходящих от движущихся механизмов, потоков - трубопроводов и теплообменников. С помощью акустических методов выявляют следующие повреждения: трещины в металлических корпусах аппаратов, стенках труб и соединениях, ослабление крепления, отложения на стенках и коррозию, течь в уплотнениях, пропуск газов и др. Шумы аппаратов и машин характеризуют как общие свойства систем, так и свойства их частей. Производственный шум имеет широкий спектр сигнала, параметры его можно рассматривать как многомерный вектор. Опыт применения акустических методов показывает, что в состоянии нормального функционирования энергия шума в основном концентрируется в области низких частот, а энергия, соответствующая дефектам, располагается на более высоких частотах. Это обстоятельство используют для своевременного обнаружения зарождающихся нарушений. Каждому состоянию работоспособности системы соответствует свой характерный спектр шума. Задача акустического диагностирования заключается в том, чтобы по зарегистрированному сигналу шума определить техническое состояние контролируемого объекта. Наиболее распространены два способа для решения этой задачи. Первый способ основан на применении взаимных корреляционных функций, он предполагает предварительную запись в память диагностического устройства временных реализаций сигналов, соответствующих различным состояниям работоспособности. В момент контроля записывается реализация шумового сигнала, излучаемого системой. Данную реализацию используют для расчета взаимных корреляционных функций с сигналами, хранящимися в памяти системы контроля. Считается, что система находится в состоянии, которому соответствует максимальная взаимная корреляция. Второй способ основан на сравнении статистических характеристик реализаций сигналов, например плотностей распределений, автокорреляционных функций, энергетических спектров. В памяти хранятся статистические характеристики, типовые для возможных состояний функционирования. По реализации сигнала в момент контроля системы вычисляют текущую характеристику, которую сравнивают с типовыми. Рассчитываемые критерии близости (максимальное отклонение, среднее квадратическое отклонение и т.п.) используют для характеристики технического состояния системы. Хорошие результаты получают с помощью метода акустической эмиссии. На поверхности системы устанавливают комплект датчиков, которые регистрируют упругие колебания акустического диапазона, источниками колебаний являются развивающиеся макро- и микродефекты материала-конструкции, а также движение дислокаций. По разности времени прихода импульсов акустической эмиссии к различным датчикам, суммарного числа импульсов, их интенсивности, характера амплитудного распределения сигналов определяют координаты расположения и степень опасности нарушения - источника акустической эмиссии. Спектральный анализ импульсов, корреляционные зависимости между сигналами от датчиков и размерами, конфигурацией и стадией развития макро- и микродефектов для конкретных марок стали позволяют оценить техническое состояние конструкции системы, ее остаточный ресурс. Недостаток большинства акустических методов - необходимость иметь в памяти системы контроля реализации сигналов или статистические характеристики сигналов всех состояний функционирования. При этом они должны быть получены на контролируемой системе, чтобы учесть его индивидуальные особенности. 9.8. АЛГОРИТМ ОБЕСПЕЧЕНИЯ ЭКСПЛУАТАЦИОННОЙ НАДЕЖНОСТИ ТЕХНИЧЕСКИХ СИСТЕМ В процессе обработки информации по анализу последствий принимают решение либо о немедленном устранении конструктивных недостатков, изменении практики эксплуатации или технического обслуживания систем (если причина отказа очевидна), либо о проведении необходимых исследований для устранения причины отказа и последующего устранения слабого звена. Окончательные изменения в технологическую документацию вносят только после проверки принятых решений. Процесс этот носит непрерывный характер, что позволяет постоянно поддерживать и даже повышать необходимый уровень эксплуатационной надежности и безопасности оборудования. Таким образом, обеспечение эксплуатационной надежности и безопасности представляет собой замкнутый цикл последовательных операций, один из возможных вариантов которого [10] изображен на рис. 9.8.1.  Рис. 9.8.1. Алгоритм обеспечения эксплуатационной надежности и безопасности системы: 1 - конструкция оборудования; 2 - существующая практика эксплуатации; 3 - информация; 4 - средства получения информации; 5 - причины отказов; 6, 7 - сведения соответственно о расходе запасных частей и частоте их замены и о потерях производства, вызванных простоями; 8 - данные результатов инспекций оборудования; 9 - сведения об изменениях размеров, структуры и свойств материала деталей в процессе эксплуатации; 10 - другие сведения; 11 - обработка информации; 12 - анализ причин отказов и выявление слабых мест; 13 - принятие решения; 14 - решение о немедленном изменении конструкции, практики эксплуатации или технического обслуживания и ремонта оборудования; 15, 16, 17, 18 - изменение соответственно конструкции, материала детали или способа ее упрочнения, практики эксплуатации, практики технического обслуживания и ремонта; 19 - проверка предложений в промышленной эксплуатации; 20 - данные промышленной эксплуатации после внесенных изменений; 21 - решение о проведении исследований; 22 - разработка методики исследований; 23 - результаты исследований; 24 - усовершенствование конструкции или практики эксплуатации оборудования на основании исследований; 25 - обратная связь |