расчет. Удк 621. 919 Р

Скачать 1.09 Mb. Скачать 1.09 Mb.

|

|

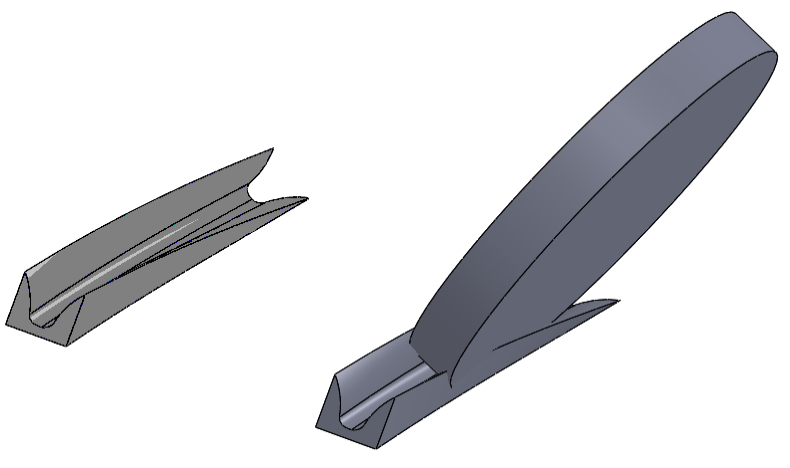

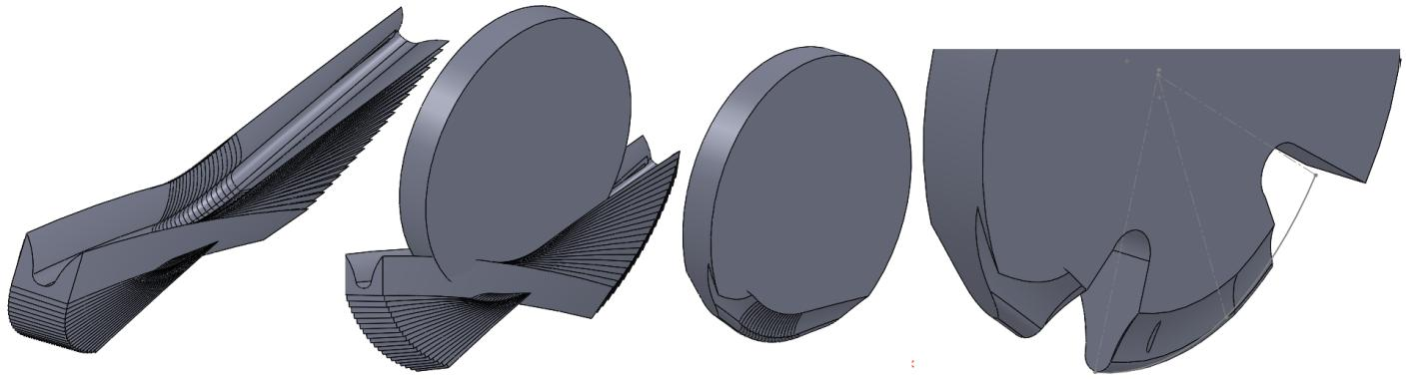

1. Расчетная схема и классическое твердотельное моделирование в Solidworks для ре-шения прямой задачи. Попыткарешениятрадиционнымспособомсиспользованиемоперации «Вырезапотраектории».Практически все современные CAD-системы позволяют формировать сложные тела или вырезать сложные поверхности путем протягивания объемного твердого тела по заданной траектории. Такие сложные тела представляют собой тела, заключенные в поверхно-сти, огибающей семейство поверхностей, каждая из которых представляет собой поверхность, ограничивающую протягиваемое тело. В случае расчета профиля дисковой модульной фрезы достаточно повернуть вокруг ее оси тело косозубого колеса, ограниченное в некоторой области вокруг впадины одного из его зубьев. Очевидно, что при этом должны быть установлены все требования по расположению друг относительно друга фрезы и зубчатого колеса: межосевое рас-стояние, угол скрещивания их осей и, например, смещение базового торца фрезы относительно межосевой линии. Реализация данной задачи была предпринята на примере профилирования дисковой фрезы для обработки специального косозубого колеса со следующими параметрами: диаметр окружно-сти вершин колеса da= 200 мм, модуль m = 8 мм, число зубьев z = 20, угол наклона линии зуба β = 32°. Профиль зуба колеса построен по точкам через касательные отрезки заданной длины к начальной окружности колеса. Внешний вид колеса и профилей его впадины представлен на рис. 1. Рис. 1. Косозубое колесо и профили впадины в его нормальном и радиальном сечениях  Далее была предпринята попытка выделить фрагмент зубчатого колеса в области впадины одного из его зубьев и повернуть его вокруг оси фрезы с вырезом из диска цилиндрической заго-товки этой фрезы предварительным диаметром D = 112 мм (рис. 2). Была применена операция Далее была предпринята попытка выделить фрагмент зубчатого колеса в области впадины одного из его зубьев и повернуть его вокруг оси фрезы с вырезом из диска цилиндрической заго-товки этой фрезы предварительным диаметром D = 112 мм (рис. 2). Была применена операцияВестник ЮУрГУ. Серия «Машиностроение». 2022. Т. 22, № 4. С. 52–62 53  Численные методы моделирования Численные методы моделирования  «Вырез по траектории» для «Твердого тела по траектории». После выбора траектории и твердого тела в программе появилось сообщение: «Тело инструмента должно быть повернутым элемен-том, состоящим из аналитической геометрии, например, линий и дуг». Упрощение профиля пу-тем его аппроксимации дугами окружностей и даже отрезками прямых линий не позволило по-лучить требуемого результата. Таким образом, современное графическое ядро программы Solidworks 2018 не позволило по-ка вырезать телом зубчатого колеса в теле заготовки фрезы нужный профиль и решить постав-ленную задачу естественным способом. После этого была предпринята другая попытка решить данную задачу через круговой массив твердого тела. Рис. 2. Фрагмент зубчатого колеса в области впадины его зуба и размещение на нем фрагмента с заготовкой фрезы Решениезадачипрофилированиясиспользованиемоперации«Круговоймассив».Используя операцию «Круговой массив», было произведено построение 20 фрагментов колеса в пределах угла поворота вокруг оси фрезы, равного 40°(рис. 3, а). Далее аналогично предыдущему был по-строен круговой цилиндр – диск заготовки модульной фрезы (рис. 3, б). Поскольку дисковая фре-за должна иметь все необходимые конструктивные элементы и параметры, то на этом этапе было выполнено моделирование стружечной канавки с использованием операции «Вытянутый вырез» (рис. 3, в). Уже после этого была применена булева операция разности областей моделирования, а именно: из указанной заготовки фрезы была удалена область, принадлежащая множеству фраг-ментов зубчатого колеса, полученная выше. В результате была получена модель дисковой фрезы со стружечной канавкой и с кромкой, вращение которой даст исходную инструментальную по-верхность фрезы (рис. 3, г). |