расчет. Удк 621. 919 Р

Скачать 1.09 Mb. Скачать 1.09 Mb.

|

|

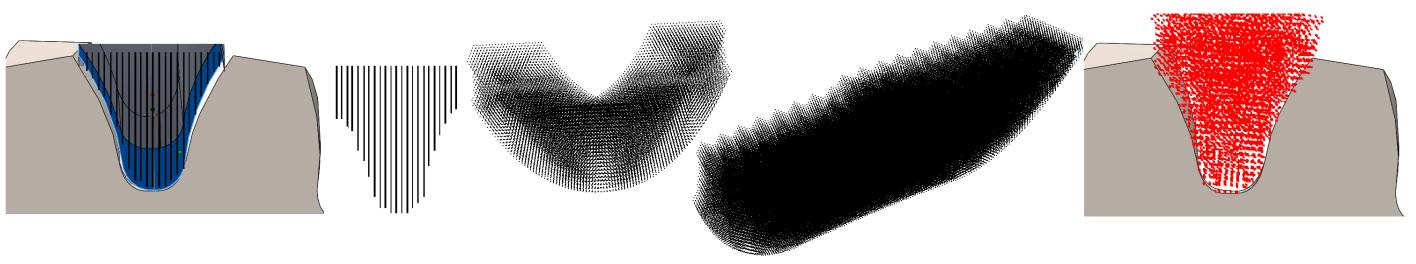

Вестник ЮУрГУ. Серия «Машиностроение». 2022. Т. 22, № 4. С. 52–62 57 Численные методы моделирования плоскостями, параллельными плоскости y= 0 системы координат зубчатого колеса, точки обра-зуют профиль, который соответствует профилю впадины зубчатого колеса. Как видно на рис. 5, д полученный множеством точек профиль и исходный профиль достаточно хорошо совпадают. Следовательно, полученная моделированием прямой задачи дисковая модульная фреза позволит получить требуемое косозубое колесо.  а) б) в) г) д) а) б) в) г) д)Рис. 5. Профиль впадины зубчатого колеса из CAD-системы и профили фрезы из CAD-системы и расчетного множества точек (а), отдельно последний профиль (б), фрагмент множества точек внутри ИИП фрезы (в), семейство из последнего множества при формообразующем движении фрезы (г), наложение точек сечения семейства на впадину зуба колеса в его торцовом сечении (д) 3. Обсуждение полученных результатов CAD-моделирования. В отличие от традицион-ных подходов с использованием аналитических методик расчетов, в которых первоначально рас-считывается исходная инструментальная поверхность, а далее решаются вопросы формирования стружечных канавок и затылования, данная методика традиционного твердотельного моделиро-вания с использованием CAD-системы имеет ряд преимуществ. Во-первых, данный способ пред-ставляется более практичным. Он не требует освоения инженером механообрабатывающего про-изводства достаточно сложных методик расчета, их программирования с последующим диагно-стированием возможных мнимых решений. Метод традиционного твердотельного моделирования достаточно нагляден и сравнительно нетрудоемок. Недостатком данного метода являются его низкие возможности автоматизации для выявления оптимальных решений по трем параметрам установки инструмента. Кроме того, устойчивость получения решений все еще оста-ется низкой. В ряде случаев наблюдалось появление сообщений о невозможности выполнения расчетов. Недостатком этого метода является необходимость аппроксимации заданных линий сплайновыми линиями или дугами окружностей, например, замена архимедовой спирали при моделировании затылования. Недостаточно высокая устойчивость расчетов не позволяет выпол-нить моделирование адекватно реальным объектам, которые получаются в соответствии с техно-логией их изготовления. Например, как известно, затылование фрез шлифованием выполняется дисковым абразивным инструментом. В данном случае пришлось ограничиться «затылованием» кривой линией, что в определенной степени отвечает затылованию резцом при условии, что его передний угол равен нулю. Именно поэтому вариант дискретного твердотельного моделирования является более обна-деживающим, поскольку является более гибким и устойчивым в получении любых решений, для любых инструментов, в том числе изношенных или с погрешностями изготовления, и любых формообразующих движений, в том числе с погрешностями движения из-за виляния технологи-ческих факторов. Недостатком этого метода является отсутствие в настоящее время коммерче-ских CAD/CAM-программ с его использованием. В связи с этим применение данного метода тре-бует программирования зависимостей, аналогичных вышеприведенным, что не входит в компе-тенцию рядовых инженеров-технологов.  Оба метода в настоящее время продолжают развиваться. Следует ожидать, что появившаяся в 2010 г. в Solidworks возможность формирования семейства тел «протягиванием» тела по задан-ной траектории получит дальнейшее развитие и не только простые по форме выпуклые тела бу-дут рассчитываться для данной операции, но и более сложные тела с выпукло-вогнутым профи-лем, сплайновые поверхности будут рассчитываться в данной операции. Одновременно с этим рост производительности компьютеров позволит наряду с численными методами решения физи-ческих задач (метод конечных элементов, SPH, SPG-методы) решать численными методами и Оба метода в настоящее время продолжают развиваться. Следует ожидать, что появившаяся в 2010 г. в Solidworks возможность формирования семейства тел «протягиванием» тела по задан-ной траектории получит дальнейшее развитие и не только простые по форме выпуклые тела бу-дут рассчитываться для данной операции, но и более сложные тела с выпукло-вогнутым профи-лем, сплайновые поверхности будут рассчитываться в данной операции. Одновременно с этим рост производительности компьютеров позволит наряду с численными методами решения физи-ческих задач (метод конечных элементов, SPH, SPG-методы) решать численными методами и |