Управление запасами на торговом предприятии. Управление запасами на торговом предприятии (на примере ооо Коллаж)

Скачать 0.72 Mb. Скачать 0.72 Mb.

|

|

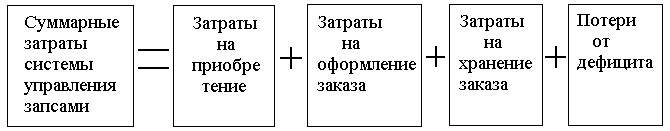

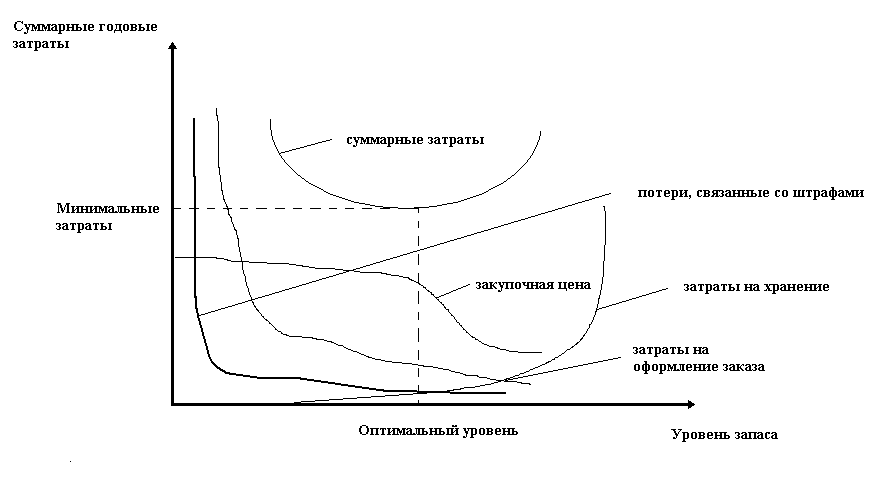

1.2 Логистические системы управления товарными запасами 1.2.1 Обобщенная система управления запасами Логистическая система управления запасами проектируется с целью непрерывного обеспечения потребителя каким-либо видом материального ресурса. Реализация этой цели достигается решением следующих задач: - учет текущего уровня запаса на складах различных уровней; - определение размера гарантийного (страхового) запаса; - расчет размера заказа; - определение интервала времени между заказами [4, с.234]. Таким образом, решение обобщённой задачи управления запасами определяется следующим образом: - в случае периодического контроля состояния запасаследует обеспечивать поставку нового количества ресурсов в объеме размера заказачерез равные интервалы времени; - в случае непрерывного контроля состояния запасанеобходимо размещать новый заказ в размере объема запаса,когда его уровень достигает точки заказа. Размер и точка заказа обычно определяются из условий минимизации суммарных затрат системы управления запасами, которые можно выразить в виде функции этих двух переменных. Суммарные затраты системы управления запасами выражаются в виде функции их основных компонентов следующим образом, см. рисунок 1:  Рисунок 1 – Суммарные затраты системы управления запасами Затраты на приобретение становятся важным фактором, когда цена единицы продукции зависит от размера заказа, что обычно выражается в виде оптовых скидок в тех случаях, когда цена единицы продукции убывает с возрастанием размера заказа. Затраты на оформление заказа представляют собой постоянные расходы, связанные с его размещением. Таким образом, при удовлетворении спроса в течение заданного периода времени путем размещения более мелких заказов (более часто) затраты возрастают по сравнению со случаем, когда спрос удовлетворяется посредством более крупных заказов (и, следовательно реже) [4, c. 45-48]. Затратына хранение запаса, которые представляют собой расходы на содержание запаса на складе (например, процент на инвестированный капитал, затраты на переработку, амортизационные расходы и эксплутационные расходы), обычно возрастают с увеличением уровня запаса. Наконец, потеря от дефицита представляют собой расходы, обусловленные отсутствием запаса необходимой продукции. Обычно они связаны с ухудшением репутации поставщика у потребителя и с потенциальными потерями прибыли. Рисунок 2 иллюстрирует зависимость четырех компонент обобщенной модели управления запасами от уровня запаса. Оптимальный уровень запаса соответствует минимуму суммарных затрат. Отметим, что модель управления запасами не обязательно должна включать все четыре вида затрат, так как некоторые из них могут быть незначительными, а иногда учет всех видов затрат чрезмерно усложняет функцию суммарных затрат. На практике какую-либо компоненту затрат можно не учитывать при условии, что она не составляет существенную часть общих затрат.  Рисунок 2 – Зависимость четырех компонент затрат обобщенной модели управления запасами от уровня запаса Особенность большинства предпринимательских систем заключается в том, что товары заказываются в количествах, избыточных по отношению к необходимым на данный момент объемам. Существуют ограничения на размер товарно-материальных запасов. Ограничителем выступают издержки их хранения. Возникает необходимость достижения баланса между преимуществами и недостатками, с одной стороны – заказывания, а с другой – хранение товаров. Этот баланс достигается выбором оптимального объема партий заказанных товаров, или определением экономического (оптимального) размера заказа ЕОQ (economic order quantity), который вычисляется по формуле (1): EOQ = 2AD : vr, (1) где А – затраты на производство; D – средний уровень спроса; v – удельные затраты на производство; r – затраты на хранение. Управление запасами является основной составляющей логистического менеджмента. Управление запасами – это процесс прогнозирования, нормирования, планирования, организации, контроля, стимулирования и регулирования сроков и объемов выполнения заказов на восполнение нормы заказов в логистической системе «закупки – производство – определение» (т.е. в системе обеспечения материалами, полуфабрикатами, покупными изделиями и в системе распределения готовой продукции и услуг). Управление запасами материалов можно представить как процесс непрерывного поиска решения двух основных задач: - определение размера необходимого запаса (нормы запаса); - создание системы управления фактическими размерами запаса и своевременным его пополнением в соответствии с установленной нормой с целью минимизации затрат на движение материального потока в организации (логистической системе) [24, с.91]. Для ситуации, когда отсутствуют отклонения от запланированных показателей и запасы потребляются равномерно, в теории управления запасами разработаны две основные системы управления, которые решают поставленные задачи, соответствуя цели непрерывного обеспечения потребителя материальными ресурсами. Такими системами являются: - система управления запасами с фиксированным размером заказа; - система управления запасами с фиксированным интервалом времени между заказами [24, c. 78-85]. 1.2.2 Система управления запасами с фиксированным размером заказа Само название говорит об основополагающем параметре системы. Это – размер заказа. Он строго зафиксирован и не меняется ни при каких условиях работы системы. Определение размера заказа является первой задачей, которая решается при работе с данной системой управления запасами. В отечественной практике зачастую возникает ситуация, когда размер заказа определяется по каким-либо частным организационным соображениям. Например, удобство транспортировки или возможность загрузки складских помещений. Между тем, в системе с фиксированным размером заказа, объем закупки должен быть не только рациональным, но и оптимальным, т.е. самым лучшим. Критерием оптимизации должен быть минимум совокупных затрат на хранение запасов и повторение заказа. Этот критерий учитывает три фактора, действующих на величину названных совокупных затрат: - используемая площадь складских помещений; - издержки на хранение запасов; - стоимость оформления заказа. Эти факторы тесно взаимосвязаны между собой, причем само направление их взаимодействия неодинаково в разных случаях. Желание максимально сэкономить затраты на хранение запасов вызывает рост затрат на оформление заказов. Экономия затрат на повторение заказа приводит к потерям, связанным с содержанием излишних складских помещений, и, кроме того снижает уровень обслуживания потребителя. При максимальной загрузке складских помещений значительно увеличиваются затраты на хранение запасов, более вероятен риск появления неликвидных запасов. Использование критерия минимизации совокупных затрат на хранение запасов и повторный заказ не имеют смысла, если время исполнения заказа чересчур продолжительно, спрос испытывает существенные колебания, а цены на заказываемые сырье, материалы, полуфабрикаты сильно колеблются. В таком случае нецелесообразно экономить на содержании запасов. Это вероятнее всего приведет к невозможности непрерывного потребления, что не соответствует цели функционирования логистической системы управления запасами. Во всех других ситуациях определение оптимального размера заказа обеспечивает уменьшение издержек на хранение запасов без потери качества обслуживания. Оптимальный размер заказа ОРЗ в штуках по критерию минимизации совокупных затрат на хранение запаса и повторение заказа рассчитывается по формуле, которая называется формулой Вильсона (2): ОРЗ = √2AS : I, (2) где A – затраты на поставку единицы заказываемого продукта, руб.; S – потребность в заказываемом продукте, шт.; i – затраты на хранение единицы заказываемого продукта, руб./шт. Затраты на поставку единицы заказываемого продукта A включают следующие элементы: - стоимость транспортировки заказа; - затраты на разработку условий поставки; - стоимость контроля исполнения заказа; - затраты на выпуск каталогов; - стоимость форм документов. Эта формула представляет собой первый вариант формулы Вильсона. Он ориентирован на мгновенное пополнение запаса на складе. В случае, если пополнение запаса на складе производится за некоторый промежуток времени, то первый вариант формулы Вильсона корректируется на коэффициент, учитывающий скорость этого пополнения (3): ОРЗ = √2AS : ik, (3) где k – коэффициент, учитывающий скорость пополнения запаса на складе. Порядок расчета всех параметров системы управления запасами с фиксированным размером заказа приведен в приложении Б. Исходные данные для расчета параметров системы следующие: - потребность в заказываемом продукте, шт.; - оптимальный размер заказа, шт.; - время поставки, дни; - возможная задержка поставки, дни [24, с.97]. Гарантийный (страховой) запас позволяет обеспечивать потребность на время возможной задержки поставки. При этом под возможной задержкой поставки подразумевается максимально возможная задержка. Восполнение гарантийного запаса производится в ходе последующих поставок через использование второго расчетного параметра данной системы – порогового уровня запаса. Пороговый уровень запаса определяет уровень запаса, при достижении которого производится очередной заказ. Величина порогового уровня рассчитывается таким образом, что поступление заказа на склад происходит в момент снижения текущего запаса до гарантийного уровня. При расчете порогового уровня задержка поставки не учитывается. Третий основной параметр системы – желательный максимальныйзапас. В отличие от предыдущих двух параметров он не оказывает непосредственного воздействия на функционирование системы в целом. Этот уровень запаса определяется для отслеживания целесообразной загрузки площадей с точки зрения критерия минимизации совокупных затрат. Графическая иллюстрация функционирования системы с фиксированным размером заказа приведена в приложении Б [4, c. 34-39]. 1.2.3 Система управления запасами с фиксированным интервалом времени между заказами Система с фиксированным интервалом времени между заказами – вторая и последняя система управления запасами, которая относится к основным. Классификация систем на основные и прочие вызвана тем, что две рассматриваемые системы лежат в основе всевозможных иных систем управления запасами. В этой системе заказы делаются в строго определенный моменты времени, которые отстоят друг от друга на равные интервалы (один раз в месяц, один раз в неделю). Определить интервал времени между заказами можно с учетом оптимального размера заказа. Оптимальный размер заказа позволяет минимизировать совокупные затраты на хранение запаса и повторение заказа, а также достичь наилучшего сочетания взаимодействующих факторов, таких, как используемая площадь складских помещений, издержки на хранение запасов и стоимость заказа. Расчет интервала времени между заказами I в днях можно производить по формуле (4): _ S __ I = N : ОРЗ, (4) где N – количество рабочих дней в году, дни; S – потребность в заказываемом продукте, шт.; ОРЗ – оптимальный размер заказа, шт. Полученный с помощью этой формулы интервал времени между заказами не может рассматриваться как обязательный к применению. Он может быть скорректирован на основе экспертных оценок. Например, при полученном расчетном результате в 4 дня, возможно, использовать интервал в 5 дней, чтобы производить заказы один раз в неделю. Порядок расчета параметров системы управления запасами с фиксированным интервалом времени между заказами представлен в приложении В. Исходные данные для расчета параметров системы следующие: - потребность в заказываемом продукте, шт.; - интервал времени между заказами, дни; - время поставки, дни; - возможная задержка поставки, дни [24, с.98-99]. Гарантийный (страховой) запас и в этой системе позволяет обеспечивать потребность на время возможной задержки поставки (максимально возможная задержка поставки). Восполнение гарантийного запаса производится в ходе последующих поставок через пересчет размера заказа таким образом, чтобы его поставка увеличила запас до желательного максимального уровня. Графическая иллюстрация функционирования системы управления с фиксированным интервалом времени между заказами представлена в приложении В. Так как в рассматриваемой системе момент заказа заранее определен, и не меняется ни при каких обстоятельствах, постоянно пересчитываемым параметром является именно размер заказа. Его вычисление основывается на прогнозируемом уровне потребления до момента поступления заказа на склад организации. Расчет размера заказа РЗ в штуках, в системе с фиксированным интервалом времени между заказами производится по формуле (5): РЗ = МЖЗ – ТЗ + ОП, (5) где МЖЗ – желательный максимальный запас, шт.; ТЗ – текущий запас, шт.; ОП – ожидаемое потребление за время поставки, шт. Размер заказа рассчитывается таким образом, что при условии точного соответствия фактического потребления за время поставки ожидаемому поставка пополняет запас на складе до максимально желательного уровня [24,с.100]. Действительно разница между максимально желательным и текущим запасом определяет величину заказа, необходимую для восполнения запаса до максимально желательного уровня на момент расчета, а ожидаемое потребление за время поставки обеспечивает это восполнение в момент осуществления поставки [4, c. 56-62]. 1.2.4 Прочие системы управления запасами Рассмотренные выше основные системы управления запасами базируются на фиксации одного из двух возможных параметров – размера заказа или интервала времени между заказами. В условиях отсутствия отклонений от запланированных показателей и равномерного потребления запасов, для которых разработаны основные системы, такой подход является вполне достаточным. Однако на практике чаще встречаются иные, более сложные ситуации. В частности, при значительных колебаниях спроса основные системы управления запасами не в состоянии обеспечить бесперебойное снабжение потребителя без значительного завышения объема запасов. При наличии систематических сбоев в поставке и потреблении основные системы управления запасами становятся неэффективными. Для таких случаев проектируются иные системы управления запасами, названные «прочими». Их составляют элементы основных систем управления запасами. Каждая из основных систем имеет определенный порядок действий. В системе с фиксированным размером заказа, заказ производится в момент достижения порогового уровня запаса, величина которого определяется с учетом времени и возможной задержки поставки (приложение Б). В системе с фиксированным интервалом времени между заказами, размер заказа определяется исходя из наличного объема запасов и ожидаемого потребления за время поставки (приложение В). Различное сочетание звеньев основных систем управления запасами, а также добавление принципиально новых идей в алгоритм работы системы приводит к возможности формирования огромного числа систем управления запасами, отвечающих самым разнообразным требованиям. Существуют две наиболее распространенных прочих системы: - система с установленной периодичностью пополнения запасов до постоянного уровня; - система «минимум – максимум» [4, c. 56-62]. В системе управления запасами с установленной периодичностью пополнения запасов до постоянного уровня входным параметром является период времени между заказами. Эта система ориентирована на работу при значительных колебаниях потребления. Чтобы предотвратить завышение объема запасов, содержащихся на складе, или их дефицит, заказы производятся не только в установленные моменты времени, но и при достижении запасом порогового уровня. Таким образом, рассматриваемая система включает в себя элемент системы с фиксированным интервалом времени между заказами (установленную периодичность оформления заказа) и элемент системы с фиксированным размером заказа (отслеживание порогового уровня запасов). Порядок расчета всех параметров данной системы представлен в приложении Г. Исходные данные для расчета параметров системы: - потребность в заказываемом продукте, шт.; - интервал времени между заказами, дни; - время поставки, дни; - возможная задержка поставки, дни. Для определения интервала времени между заказами (или периодичности пополнения запасов) можно воспользоваться рекомендациями для расчета интервала времени между заказами [24, c.98]. Гарантийный (страховой) запас позволяет обеспечивать потребителя в случае возможной задержки поставки. Под возможной задержкой поставки, как уже отмечалось выше, подразумевается максимально возможная задержка. Восполнение гарантийного запаса производится во время последующих поставок через пересчет размера заказа таким образом, чтобы его поставка увеличила запас до максимально желательного уровня. Гарантийный запас не оказывает непосредственного воздействия на функционирование системы в целом. Пороговый уровень запаса определяет уровень запаса, при достижении которого производится очередной заказ. Величина порогового уровня рассчитывается исходя из значения ожидаемого дневного потребления таким образом, что поступление заказа происходит в момент снижения текущего запаса до гарантийного уровня. Таким образом, отличительной особенностью системы является то, что заказы делятся на две категории. Плановые заказы производятся через заданные интервалы времени. Возможны дополнительные заказы, если наличие запасов на складе доходит до порогового уровня. Очевидно, что необходимость дополнительных заказов может появиться только при отклонении темпов потребления от запланированных. Максимально желательный заказ представляет собой тот постоянный уровень, пополнение до которого считается целесообразным. Этот уровень запаса косвенно (через интервал времени между заказами) связан с наиболее рациональной загрузкой площадей склада при учете возможных сбоев поставки и необходимости бесперебойного снабжения потребления. Постоянно рассчитываемым параметром системы управления запасами с установленной периодичностью пополнения запасов до постоянного уровня является размер заказа. Его вычисление основывается на прогнозируемом уровне потребления до момента поступления заказа на склад организации. Расчет размера заказа РЗ в штуках в данной системе осуществляется либо по формуле (5) (в зафиксированные моменты заказов), либо по формуле (6) (в момент достижения порогового уровня): РЗ = МЖЗ – ПУ + ОП, (6) где МЖЗ – желательный максимальный запас, шт.; ПУ – пороговый уровень запаса, шт.; ОП – ожидаемое потребление до момента поставки, шт. Графическая иллюстрация функционирования системы управления запасами с установленной периодичностью пополнения запасов до постоянного уровня приведена в приложении Г [4, c. 56-62]. В системе управления запасами «минимум – максимум» также используется постоянный интервал времени между заказами. Система «минимум – максимум» ориентирована на ситуацию, когда затраты на учет запасов и издержки на оформление заказа настолько значительны, что становятся соизмеримы с потерями от дефицита запасов. Поэтому в этой системе заказы производятся не через каждый заданный интервал времени, а только при условии, что запасы на складе в этот момент оказались равными или меньше установленного минимального уровня. В случае выдачи заказа его размер рассчитывается так, чтобы поставка пополнила запасы до максимально желательного уровня. Данная система работает лишь с двумя уровнями запасов – минимальным и максимальным, чему она и обязана своим названием. Порядок расчета параметров системы «минимум – максимум» представлен в приложении Д. Исходные данные для расчета параметров системы: - потребность в заказываемом продукте, шт.; - интервал времени между заказами, дни; - время поставки, дни; - возможная задержка поставки, дни. Для определения интервала времени между заказами следует пользоваться формулой (4). Гарантийный (страховой) запас позволяет обеспечивать потребителя в случае предполагаемой поставки. Как и в системе с установленной периодичностью запасов до постоянного уровня, гарантийный (страховой) запас используется для расчета порогового уровня запаса. Пороговый уровень запаса в системе «минимум-максимум выполняет роль «минимального» уровня. Если в установленный момент времени этот уровень пройден, т.е. наличный запас равен пороговому уровню, или не достигает его, то заказ оформляется. В противном случае заказ не выдается, и отслеживание порогового уровня, а также выдача заказа будут произведены только через заданный интервал времени. Максимально желательный запас в системе «минимум-максимум» играет роль «максимального» уровня. Его размер учитывается при определении размера заказа. Он косвенно (через интервал времени между заказами) связан с наиболее рациональной загрузкой площадей склада при учете возможных сбоев поставки и необходимости бесперебойного снабжения потребления. Постоянно рассчитываемым параметром системы «минимум-максимум» является размер заказа. Его вычисление основывается на прогнозируемом уровне потребления до момента поступления заказа на склад организации. Расчет размера заказа производится по формуле (6). Графическая иллюстрация функционирования системы управления запасами «минимум-максимум» приведена в приложении Д [4, c. 56-65]. Таким образом, проведя критический теоретический анализ управления запасами по различным литературным источникам, можно обобщить выводы. Запас – обязательный элемент любой экономической системы, сглаживающий неравномерность производства, обмена, распределения и потребления, материальных благ. Запасы– это резерв материальных ценностей организации (системы). Основное назначение запасов заключается в том, чтобы ослабить зависимость между поставщиком, производителем и потребителем. Запас можно охарактеризовать с разных точек зрения. Понятие запаса пронизывает все области материального производства, так как материальный поток на пути движения от первичного источника сырья до конечного потребителя может накапливаться в виде запаса на любом участке. Причем управление запасами на каждом из участков имеет свою специфику. На пути превращения сырья в конечное изделие и последующего движения этого изделия до конечного потребителя создаются два основных вида запасов – производственные и товарные. Запасы текущие – основная часть производственных и товарных запасов. Эта категория запасов обеспечивает непрерывность производственного или торгового процесса между очередными поставками. Запасы страховые – предназначены для непрерывного обеспечения материалами или товарами производственного или торгового процесса в случае различных, непредвиденных обстоятельств. Запасы сезонные – образуются при сезонном характере производства, потребления или транспортировки [9, с.285-287]. Ввиду выше сказанного, нужно отметить, что для содержания материальных запасов необходимы склады. Представление о гармонично организованной логистической системе, как о системе без складов ошибочно. Гармония в логистике достигается правильным сочетанием складского и транзитного способов продвижения вещественной субстанции от первичного источника сырья вплоть до конечного потребителя. Склады являются одним из важнейших элементов логистических систем. Объективная необходимость в специально обустроенных местах для содержания запасов существует на всех стадиях движения материального потока, начиная от первичного источника и кончая конечным потребителем. Этим объясняется наличие большого количества разнообразных видов складов [приложение Е]. Реализация функции временного хранения материальных запасов означает необходимость проведения работ по размещению грузов на хранение, обеспечению необходимых условий хранения, изъятию грузов из мест хранения [9, с.317-322]. Основные формы складирования товаров представлены в приложении Ж. Представление о гармонично организованной логистической системе, как о системе без складов ошибочно. Гармония в логистике достигается правильным сочетанием складского и транзитного способов продвижения вещественной субстанции от первичного источника сырья вплоть до конечного потребителя. Склад в логистике используется только тогда, когда это позволяет улучшить показатели сквозного процесса. Таким образом, роль склада заключается в создании условий для оптимизации материального потока. Логистика ставит задачу гармоничной организации внутри складских процессов, а также задачу технической, технологической и планово-организационной сопряженности внутрискладских процессов с процессами, происходящими в окружающей склад экономической среде. Склады в логистике рассматривают как элементы системы товародвижения, и, в то же время как самостоятельные системы. Соответственно, выделяют две группы задач: - задачи, связанные со складами, возникающие при проектировании систем товародвижения; - задачи по складам как по самостоятельным системам. Управление запасами предусматривает организацию контроля их фактического состояния. Контроль состояния запасов – это изучение и регулирование уровня запасов производственно-технического назначения, изделий народного потребления и др. с целью выявления отклонений от норм запасов и принятия, оперативных мер к ликвидации отклонений [9, с.297]. Логистическая система управления запасами проектируется с целью непрерывного обеспечения потребителя каким-либо видом материального ресурса. Реализация этой цели достигается решением следующих задач: - учет текущего уровня запаса на складах различных уровней; - определение размера гарантийного (страхового) запаса; - расчет размера запаса; - определение интервала времени между заказами. Для ситуации, когда отсутствуют отклонения от запланированных показателей и запасы потребляются равномерно, в теории управления запасами разработаны две основные системы управления, которые решают поставленные задачи, соответствуя цели непрерывного обеспечения потребителя материальными ресурсами. Такими системами являются: - система управления запасами с фиксированным размером заказа; - система управления запасами с фиксированным интервалом времени между заказами. Однако на практике чаще встречаются иные, более сложные ситуации. При наличии систематических сбоев в поставке и потреблении основные системы управления запасами становятся неэффективными. Для таких случаев проектируются иные системы управления запасами, названные «прочими». Их составляют элементы основных систем управления запасами. Наиболее распространенными прочими системами являются: - система управления запасами с установленной периодичностью пополнения запасов до постоянного уровня; - система «минимум-максимум». Таким образом, решение обобщённой задачи управления запасами определяется следующим образом: - в случае периодического контроля состояния запасаследует обеспечивать поставку нового количества ресурсов в объеме размера заказачерез равные интервалы времени. - в случае непрерывного контроля состояния запасанеобходимо размещать новый заказ в размере объема запаса,когда его уровень достигает точки заказа. Размер и точка заказа обычно определяются из условий минимизации суммарных затрат системы управления запасами. Во всех товаропроизводящих операционных системах и большинстве систем сферы обслуживания имеются определенные запасы. Цель создания запасов – образование определенного буфера между последовательными поставками материалов и исключение необходимости непрерывных поставок [16, с.624]. Исходя из выше сказанного, можно сделать вывод – рассмотренные основные и прочие системы управления запасами применимы лишь к весьма ограниченному спектру условий функционирования и взаимодействия поставщиков и потребителей. Стремление к повышению эффективности использования системы управления запасами в логистической системе организации приводит к необходимости разработки оригинальных систем управления запасами. В теории управления товарными запасами имеется достаточное количество специальных способов ведения такой работы [4, с.249-250]. |